со

О5 N5

( ;&

I

Изобретение относится к области металлургии, в частности к изысканию износостойких чугунов с высокой теплопроводностью, используемых в различных областях машиностроения для деталей, работающих в условиях трения скольжения при высоких температ,урах (200-1000 0), в особенности для гильз дизельных двигателей с воздушным охлаждением, деталей насосов, направляющих стаканов и др.

Известен чугун { , содержащий компоненты в следующем соотношении, вес.%:

Углерод3,0-3,4

Кремний .1,8-2,3

Марганец0,5-1,2

Хром0,05-0,25

Никель0,1-0,3

Медь0,1-0,4

Ванадий0,1-0,4

Молибден0,1-0,9

ФосфорО,1-0,5

ЖелезоОстальное

Указанный чугун отличается низкой твердостью и имеет повьшенный износ.

Наиболее близким к предложенному по технической сущности и достигаемому результату является чугун 2j следующего состава, вес,%:

Углерод3,0-3,9

Кремний1,8-3,1

Марганец0,4-1,2

Хром .0,05-0,35

Никель0,25-0,9

Молибден0,1-1,2

Медь0,01-0,55

Титан0,05-0,2

Ванадий0,001-0,4

Фосфор0,1-0,8

ЖелезоОстальное

Однако данный чугун отличается н высокой (98-102НВ) твердостью, в особенности при высоких температура износостойкостью до 50-150 мкм, а также низкой теплопроводностью.

Цель изобретения - улучшение механических свойств, износостойкости и повьшение теплопроводности.

Указанная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, никель, молибден, медь, титан, ванадий, фосфор и железо содержит компоненты в след ющем соотношении, вес.%:

Углерод2,8-3,6

Кремний158-2 6

Марганец0,4-0,9

096299

0„05-0„25

0,1- ,0

0,1-0,5

н

1,0-3,5

0,03-0,15

0,05-9,30

э

0,1-0,6

Остальное

В состав примесей входит сера 0.01-0,08%,

Предлагаемый чугун об.падает cj-сщуюрщми физике-механическиЕ--;и свойстБами:

Предел прочности

на растяжение, eg, кгс/мм 29-40

Предел прочности

на изгиб, кгс/мм

Твердость по

198-260 Вриннеллю,НВ

Коэффициент линейного расширения, о тград-- (12,3-15,1)-10°

Жидкот ек уч ее ть при температуре

зашгаки 1 360-1380°С

по спиральной пробе, i-m800-1250

Модуль упругости Е, кгс/мм 14000-15200

Теплопроводность, Я ,Вт/м К34,3-54,3

Износ, мкм10-15

Пример, Опробуют конкретные составы предлагаемого чугуна, а также прототипа,, Чугуны получают путем выплавки в индукционной печи ИСТ-016 с кислой футеровкой.. Легирующие элементы такие, как никель, феррованадий s ферромолибден, феррофосфор,, ферротитан и медь вводят в ванну при температуре расплава 15001520°С. Перед за аивкой в ковш вводят дробленный 75%-кый ферросилиций. Заливку производят в разовые формы при 1360-1420°С.

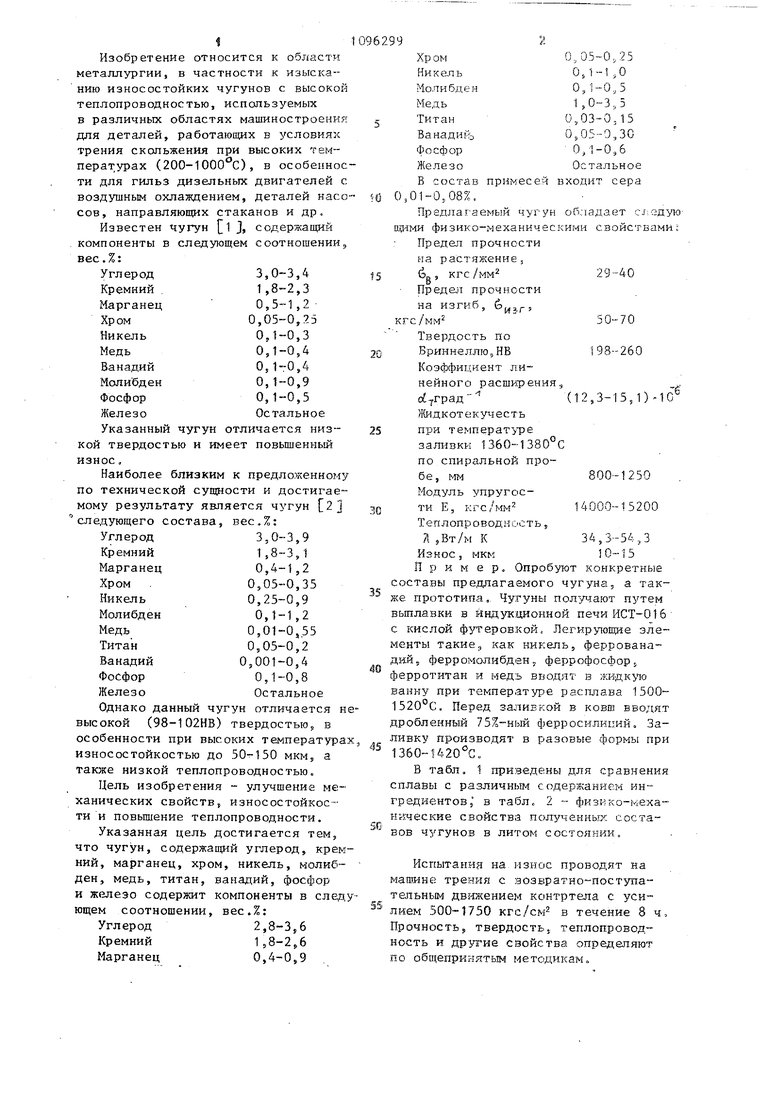

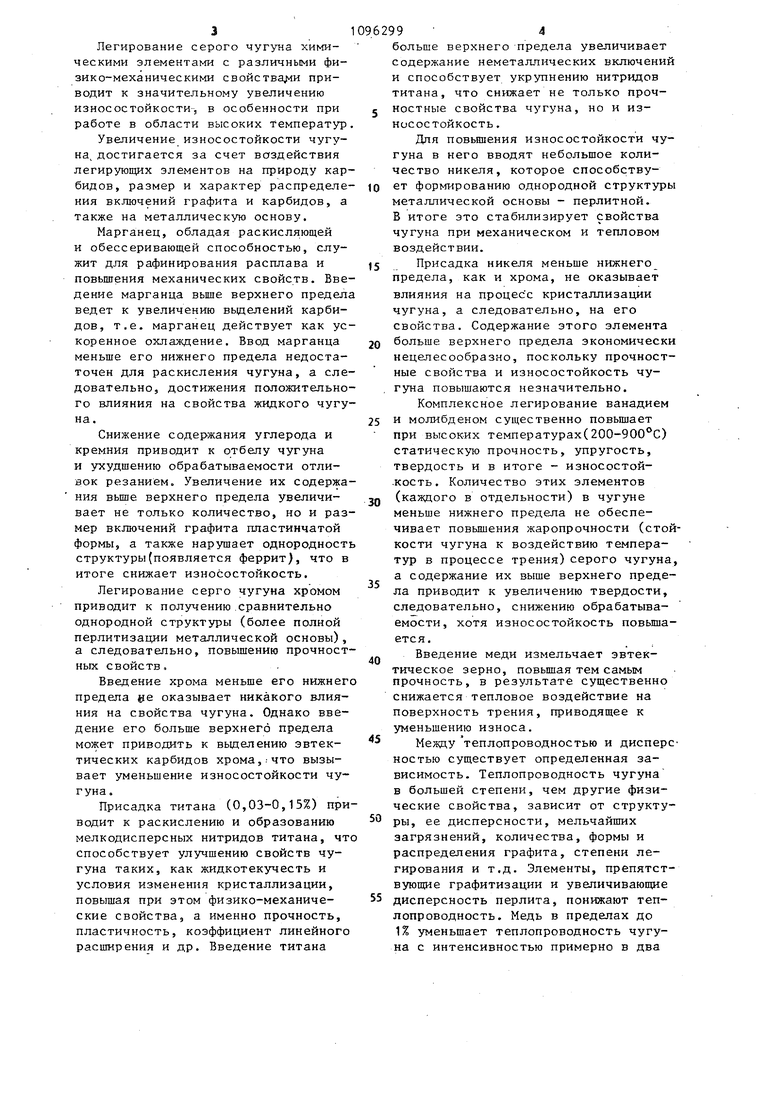

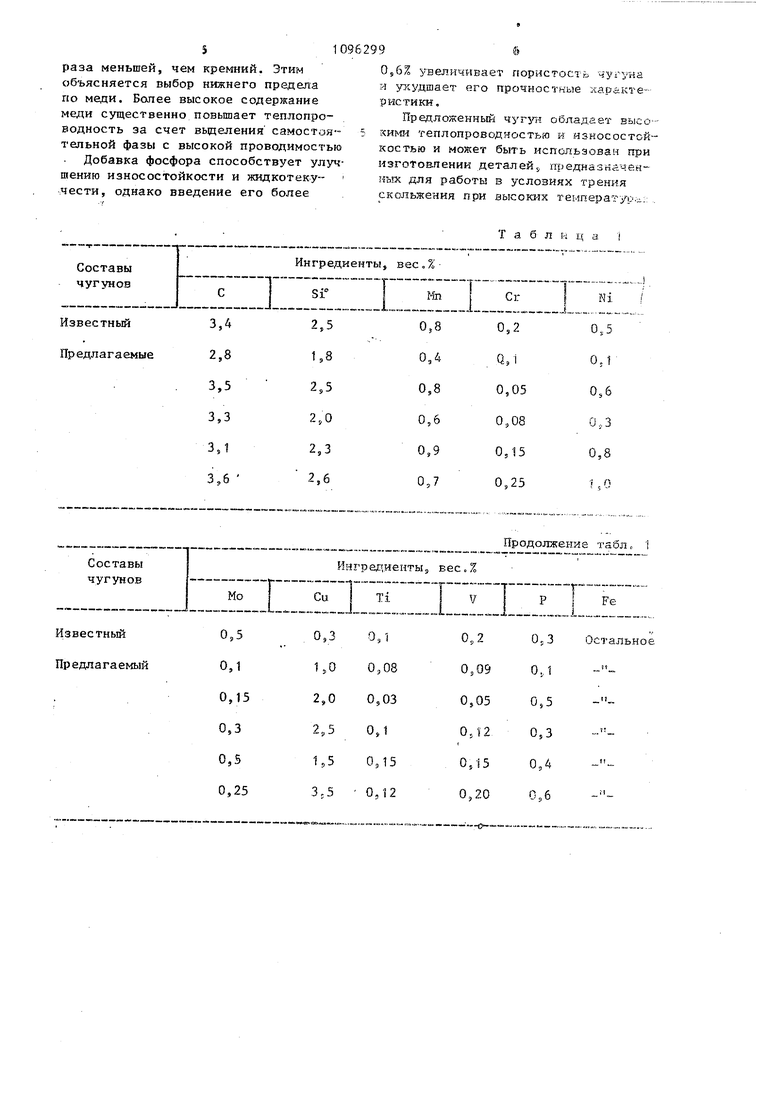

В табл. t приведены для сравнения сплавы с различным содержанием ингредиентов, в табЛс 2 - физико-кехаНгяческие свойства полученньгх состаВОВ чугунов в литом состоянии.

Испытания на износ проводят на машине трения с возвратно-поступательным двг жением контртела с усилием 500-1750 кгс/см в течение 8 ч. ПрочностьS твердостьJ теплопроводность и др-угие свойства определяют по общепринятый методикам 3 Легирование серого чугуна химическими элементами с различными физико-механическими СВОЙСТВАМИ приводит к значительному увеличению износостойкости, в особенности при работе в области высоких температур Увеличение износостойкости чугуна, достигается за счет воздействия легирующих элементов на природу кар бидов, размер и характер распределе ния включений графита и карбидов, а также на металлическую основу. Марганец, обладая раскисляющей и обессеривающей способностью, служит для рафинирования расплава и повышения механических свойств. Вве дение марганца вьпле верхнего предел ведет к увеличению вьиелений карбидов, т.е. марганец действует как ус коренное охлаждение. Ввод марганца меньше его нижнего предела недостаточен для раскисления чугуна, а сле довательно, достижения положительно го влияния на свойства жидкого чугу на. Снижение содержания углерода и кремния приводит к отбелу чугуна и ухудшению обрабатываемости отливок резанием. Увеличение их содержа ния вьше верхнего предела увеличивает не только количество, но и раз мер включений графита пластинчатой формы, а также нарушает однородност структуры(появляется феррит), что в итоге снижает износостойкость. Легирование серго чугуна хромом приводит к получению сравнительно однородной структуры (более полной перлитизации металлической основы), а следовательно, повышению прочност ных свойств. Введение хрома меньще его нижнег предела ре оказывает никакого влияния на свойства чугуна. Однако введение его больше верхнего предела может приводить к выделению эвтектических карбидов хрома,.-что вызывает уменьшение износостойкости чугуна. Присадка титана (0,03-0,15%) при водит к раскислению и образованию мелкодисперсных нитридов титана, чт способствует улучшению свойств чугуна таких, как жидкотекучесть и условия изменения кристаллизации, повышая при этом физико-механические свойства, а именно прочность, пластичность, коэффициент линейного расширения и др. Введение титана 9 4 больше верхнего предела увеличивает содержание неметаллических включений и способствует укрупнению нитридов титана, что снижает не только прочкостные свойства чугуна, но и износостойкость . Для повьнпения износостойкости чугуна в него вводят небольшое количество никеля, которое способствует формированию однородной структуры металлической основы - перлитной. В итоге это стабилизирует свойства чугуна при механическом и тепловом воздействии. Присадка никеля меньше нижнего предела, как и хрома, не оказывает влияния на процесс кристаллизации чугуна, а следовательно, на его свойства. Содержание этого элемента больше верхнего предела экономически нецелесообразно, поскольку прочностные свойства и износостойкость чуГуна повышаются незначительно. Комплексное легирование ванадием и молибденом существенно повьщ1ает при высоких температурах(200-900°С) статическую прочность, упругость, твердость и в итоге - износостой.кость. Количество этих элементов (каждого в отдельности) в чугуне меньше нижнего предела не обеспечивает повышения жаропрочности (стойкости чугуна к воздействию температур в процессе трения) серого чугуна, а содержание их выше верхнего предела приводит к увеличению твердости, следовательно, снижению обрабатываемости, хотя износостойкость повышается. Введение меди измельчает эвтектическое зерно, повьшая тем самым прочность, в результате существенно снижается тепловое воздействие на поверхность трения, приводящее к уменьшению износа. Между теплопроводностью и дисперс ностью существует определенная зависимость. Теплопроводность чугуна в большей степени, чем другие физические свойства, зависит от структуры, ее дисперсности, мельчайших загрязнений, количества, формы и распределения графита, степени легирования и т.д. Элементы, препятствующие графитизации и увеличивающие дисперсность перлита, понижают теплопроводность. Медь в пределах до 1% уменьшает теплопроводность чугуна с интенсивностью примерно в два

раза меньшей, чем кремний. Этим объясняется выбор нижнего предела по меди. Более высокое содержание меди существенно повышает теплопроводность за счет вьщеления самостоятельной фазы с высокой проводимостью Добавка фосфора способствует улучшению износостойкости и жидкотекучести, однако введение его более

0,6% увеличивает порнстость чугуна и з судшает его прочностные характеристики.

Предложенный обладает высокими теплопроводностью и износостойкостью и может быть использован при изгоТовпении детал:еЙ5. предназначенных для работы в условиях трения сксгльжения при высоких генпературы:

Т а б л и ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1047985A1 |

| Чугун | 1983 |

|

SU1135790A1 |

| Чугун | 1982 |

|

SU1033564A1 |

| Чугун | 1982 |

|

SU1063856A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| Чугун | 1986 |

|

SU1381188A1 |

| Чугун | 1982 |

|

SU1065493A1 |

| Чугун | 1982 |

|

SU1084331A1 |

| Чугун | 1985 |

|

SU1375675A1 |

| Чугун | 1990 |

|

SU1712450A1 |

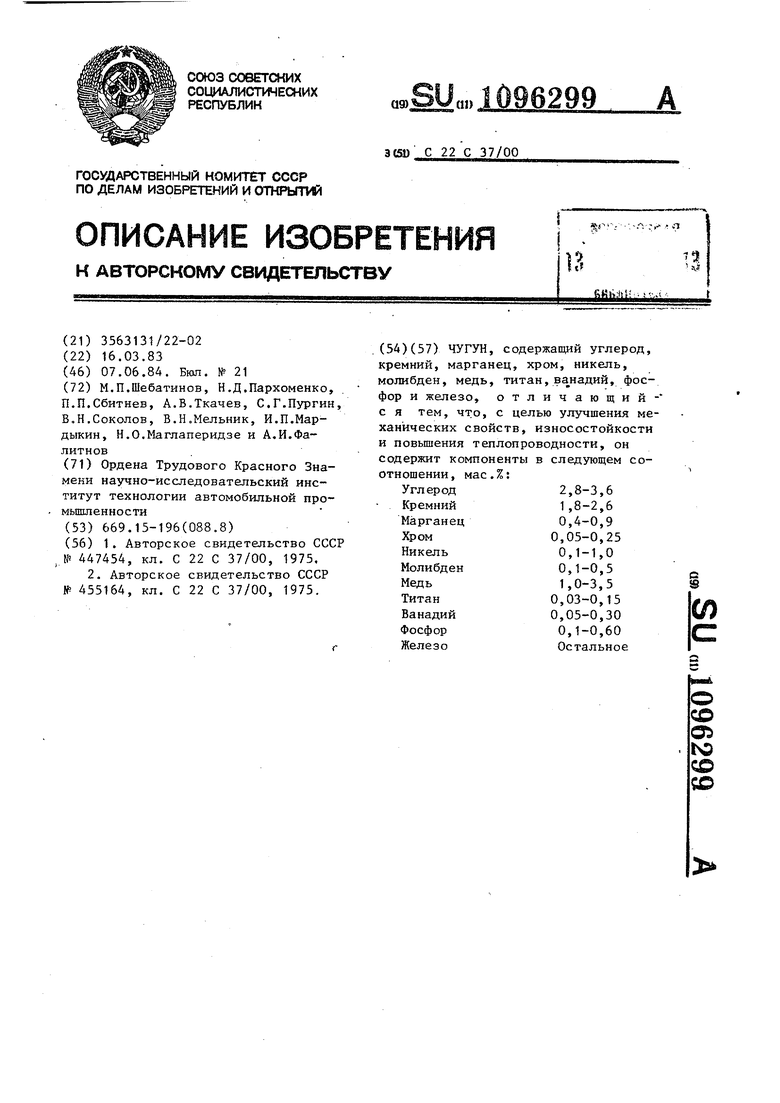

ЧУГУН, содержащий углерод, кремний, марганец, хром, никель, молибден, медь, титан, ванадий, фосфор и железо, отличающий- с я тем, что, с целью улучшения механических свойств, износостойкости и повышения теплопроводности, он содержит компоненты в следующем соотношении, мас.%: 2,8-3,6 Углерод 1,8-2,6 Кремний 0,4-0,9 Марганец 0,05-0,25 Хром 0,1-1,0 Никель 0,1-0,5 Молибден i 1,0-3,5 Медь 0,03-0,15 Титан (Л 0,05-0,30 Ванадий 0,1-0,60 Фосфор Железо Остальное

0,5

0,3

ОИ

по ый

0,15

2,0

0,3

2,5

0,5 П5 3.5

0,25

Продолжение табл.

0,2

0,3

Остальное

0,08

O.J

0,09

0,03 0,5

0,05 0,1

0,3

0,15

о,А

0,15 0,12

0,20

0,(

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1972 |

|

SU447454A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ЧУГУНВПТ БйП^п i^^n-=FP | 0 |

|

SU455164A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| . | |||

Авторы

Даты

1984-06-07—Публикация

1983-03-16—Подача