Изобретение относится к горному машиностроению и может быть использовано для проведения горных выработок различной формы и сечения, а также выемки полезного ископаемого.

Целью, изобретения является повышение зффе,ктивности работы и расширение технологических возможностей за счет введения дополнительных степеней подвижности разрушающих органов.

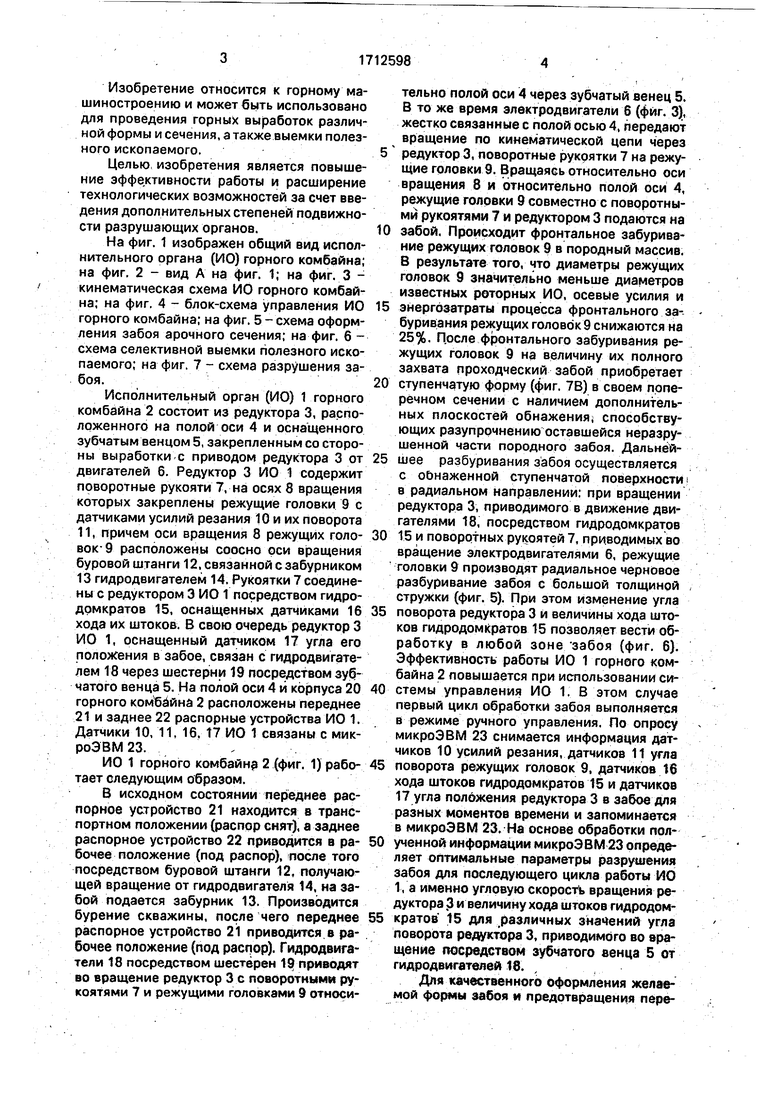

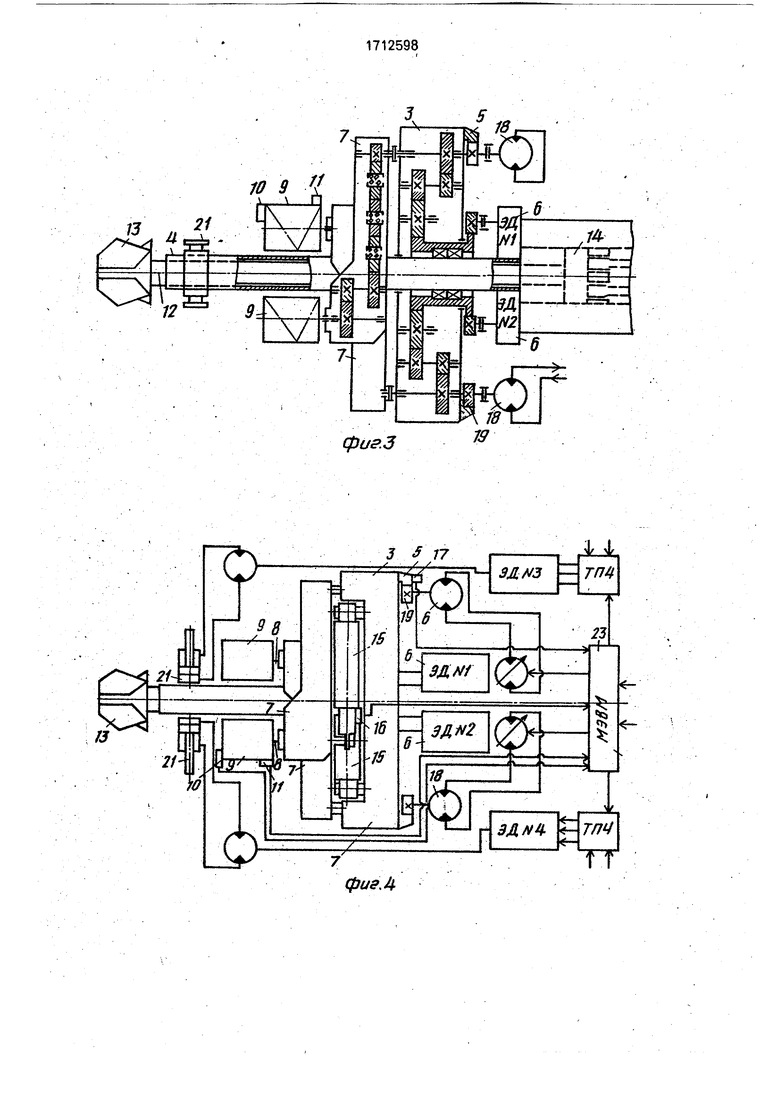

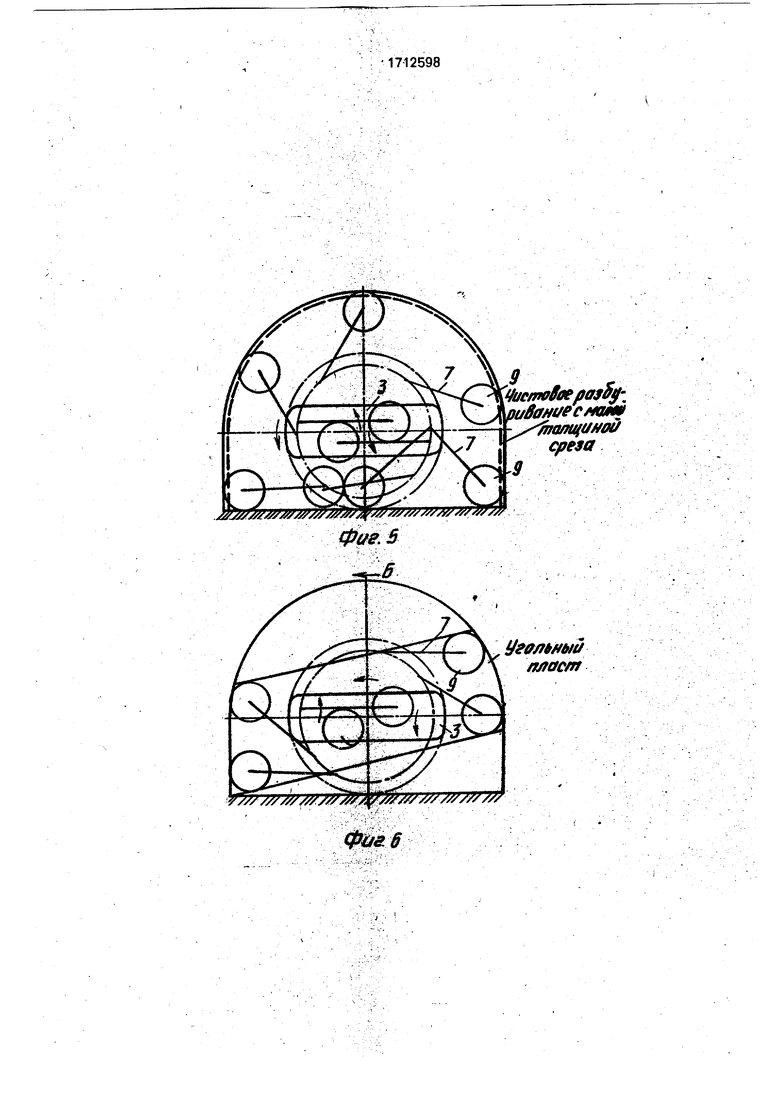

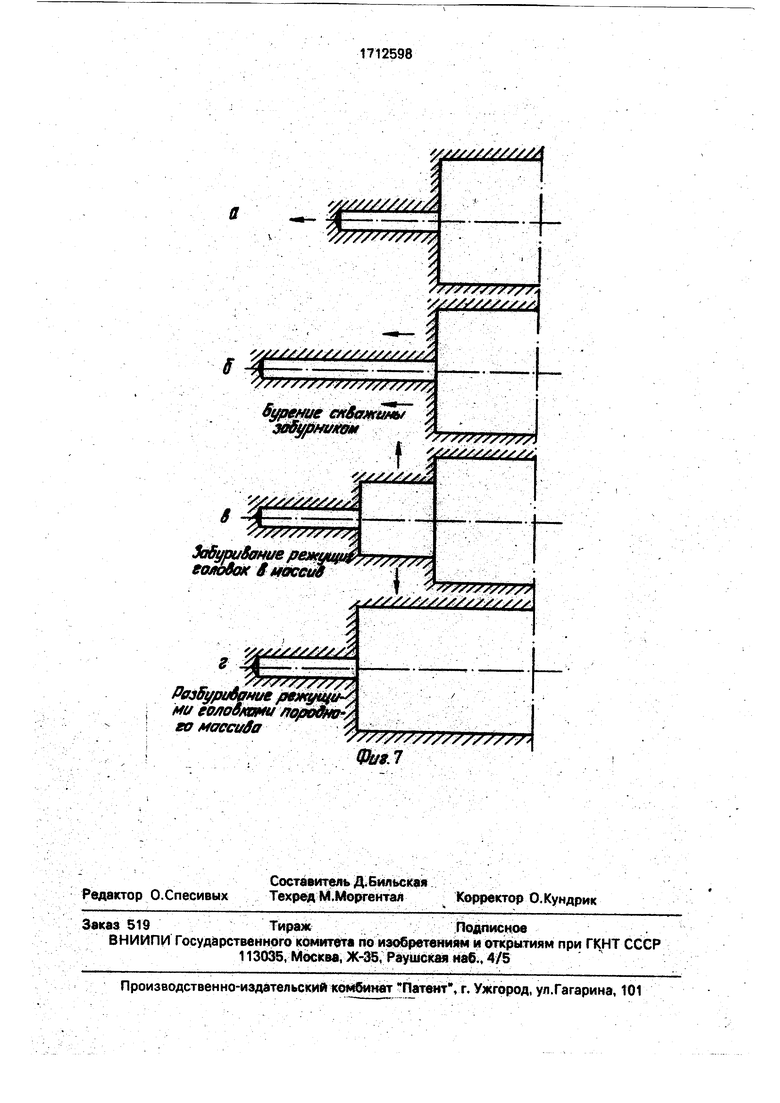

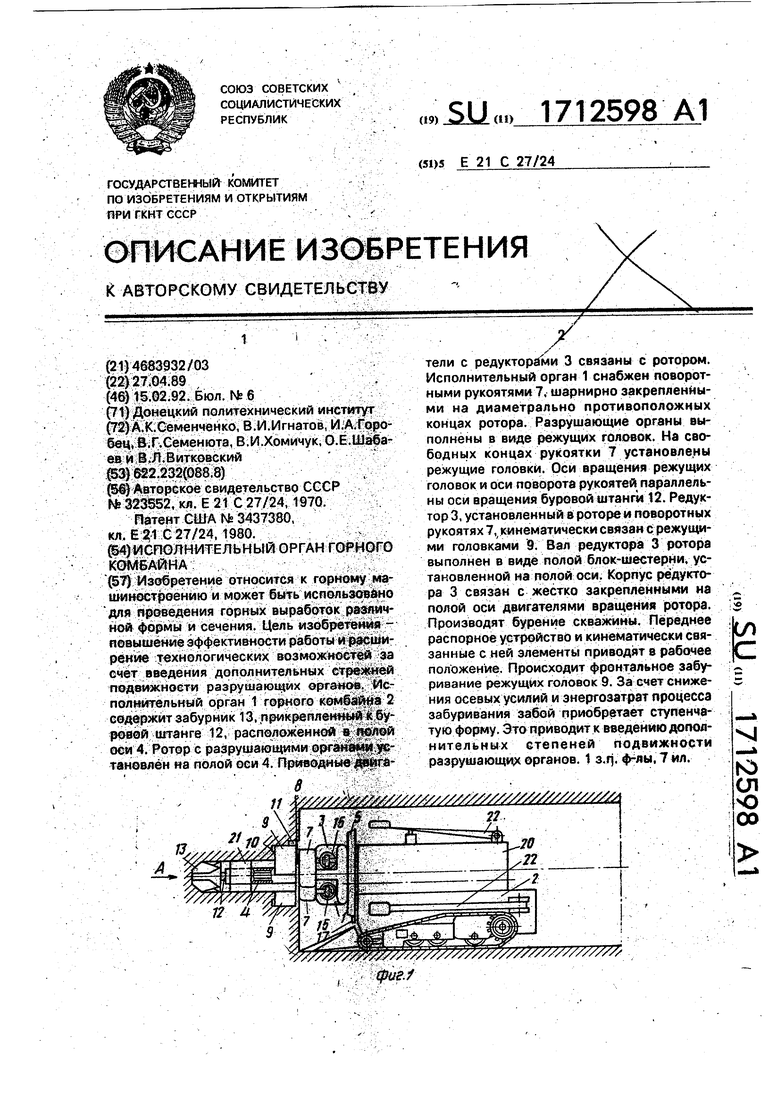

На фиг. 1 изображен общий вид исполнительного органа (ИО) горного комбайна; на фиг. 2 - вид А на фиг. 1; на фиг. 3 кинематическая схема ИО горного комбайна; на фиг. 4 - блок-схема управления ИО горного комбайна; на фиг. 5 - схема оформления забоя арочного сечения; на фиг. 6 схема селективной выемки Нолезного ископаемого; на фиг. 7 - схема разрушения забоя.

Исполнительный орган (ИО) 1 горного комбайна 2 состоит из редуктора 3, расположенного на полой оси 4 и оснащенного зубчатым венцом 5, закрепленным со стороны выработкиС приводом редуктора 3 от двигателей 6. Редуктор 3 ИО 1 содержит поворотные рукояти 7, на осях 8 вращения которых закреплены режущие головки 9 с датчиками усилий резания 10 и их поворота 11, гтричем оси вращения 8 режущих головок-9 расположены соосно оси вращения буровой штанги 12, связанной с забурником 13 гидродвигателем 14. Рукоятки 7 соединены с редуктором 3 ИО 1 посредством гидродомкратов 15, оснащенных датчиками 16 хода их штоков. В свою очередь редуктор 3 ИО 1, оснащенный датчиком 17 угла его положения в забое, связан с гидродвигателем 18 через шестерни 19 посредством зубчатого венца 5. На полой оси 4 и корпуса 20 горного комб йнд 2 расположены переднее 21 и заднее 22 распорные устройства ИО 1. Датчики 10, 11, 16, 17 ИО 1 связаны с микРОЭВМ23.

ИО 1 горного комбайну 2 (фиг. 1) работает следующим образом.

В исходном состоянии переднее распорное устройство 21 находится в транспортном положении (распор снят), а заднее распорное устройство 22 приводится в рабочее положение (под распар), после того посредством буровой штанги 12, получающей вращение от гидродвигателя 14, на забой подается забурник 13. Производится бурение скважины, после чего переднее распорное устройство 21 приводится в рабочее положение (под распор). Гидродвигатели 18 посредством шестерен 19 приводит во вращение редуктор 3с поворотными рукоятями 7 и режущими головками 9 относительно полой оси 4 через зубчатый венец 5. В то же время электродвигатели б (фиг, 3), жестко связанные с полой осью 4, передают вращение по кинематической цепи через

редуктор 3, поворотные рукоятки 7 на режущие головки 9. Вращаясь относительно оси вращения В и относительно полой оси 4, режущие головки 9 совместно с поворотными рукоятями 7 и редуктором 3 подаются на

0 забой. Происходит фронтальное забуривание режущих головок 9 в породный массив. В результате того, что диаметры режущих головок 9 значительно меньше диаметров известных роторных ИО, осевые усилия и

5 энергозатраты процесса фронтального забурив;ания режущих головок 9 снижаются на 25%. После фронтального забуривания режущих головок 9 на величину их полного захвата проходческий забой приобретает

0 ступенчатую форму (фиг. 7В) в своем поперечном сечении с наличием дополнительных плоскостей обнажения; способствующих разупрочнению оставшейся неразрушенной части породного забоя. Дальнёй5 шее разбуривания забоя осуществляется с обнаженной ступенчатой поверхности; в радиальном направлении: при вращении редуктора 3, приводимого в движение двигателями 18, посредством гидродомкратрв

0 15 и поворотных рукоятей 7, приводимых во

вращение электродвигателями 6, режущие

головки 9 производят радиальное черновое

разбуривание забоя с большой толщиной

стружки (фиг. 5). При этом изменение угла

5 поворота редуктора 3 и величины хода штоков гидродомкратов 15 позволяет вести обработку в любой зоне забоя (фиг. 6). Эффективность работы ИО 1 горного комбайна 2 повышается при использовании системы управления ИО 1. В этом случае первый цикл обработки забоя выполняется в режиме ручного управления. По опросу микроэвм 23 снимается информация датчиков 10 усилий резания, датчиков 11 угла

5 поворота режущих головок 9. датчиков 16 хода штоков гидродомкратов 15 и датчиков 17 угла полбжения редуктора 3 в забое для разных моментов времени и запоминается в микроэвм 23. На основе обработки полученной информации микроЭВМ 23 определяет оптимальные параметры разрушения забоя для последующего цикла работы ИО 1, а именно угловую скорости вращения редуктора 3 и величину хода штоков гидродом5 кратов 15 для различных з ачений угла поворота редуктора 3, приводимого во вращение посредством зубчатого венца 5 от гидродвигателей 18.

Для качественного оформления желаемой формы забоя и предотвращения перебуров no контуру сечения выработки в завершающей фазе радиального разбурйва ния посредством системы управления отделение породы осуществляется с малыми толщинами среза. После завершения()адиального разПуривания забоя режущими головками 9 поворотных рукоятей 7 посрёд ством гидродомкратов 15 Они возвращак} ся в исходное положение. Цикл разрушения породного забоя повторяется. При заданий соответствующей программы в микроЭЙМ 23 производится и селективная выемке rrbлезного ископаемого (фиг. 6).

Ф о р м у л af и 3 об р е т е н и я 1. Иct1oлнитeлbный орган горного комбайна, включающий забурник, закрепленный к буровой штанге, расположенной в полой оси, ротор с разрушающими органами, установленный на полой,оси, и приводные двигатели с редуктором, связанные с ротором, отличающийся тем, Mtb, С целью повышения эффективности paGotiM и

расширения технологических возможностей за счет введения дополнительных степеней подвижности разрушающих органов, исполнительный орган снабжен поворотными рукоятями, шарнирно закрепленными на диаметрально противоположных концах ротора, а разрушающие оргаНы выполнены в виде режущих головок, установленных на свободных концах рукЪятей, причем оси

вращения режущих головок и оси поворота рукоятей параллельны оси вращения буровой штанги, а редуктор установлен в роторе и поворотных рукоятях и кинематически связЗн с режущими головками.

2. Исполнительный орган по п. 1, отличаю щи и с я тем, что вал редуктора ротора, связанный с приводными двигателями, выполнен в виде полой блок-шестерни, установленной на полой оси, а корпус редуктора

кинематически связан посредством зубчатого венца с жестко закрепленными на полой оси двигателями вращения ротора, которыми снабжен редуктор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Исполнительный орган проходческо-очистного комбайна | 2024 |

|

RU2828781C1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО КОМБАЙНА | 1990 |

|

RU2093677C1 |

| Исполнительный орган проходческо-очистного комбайна | 2021 |

|

RU2755193C1 |

| Исполнительный орган проходческого комбайна | 1989 |

|

SU1724865A1 |

| Исполнительный орган горного комбайна | 1984 |

|

SU1231223A1 |

| КОМБАЙН ПРОХОДЧЕСКО-ОЧИСТНОЙ | 2006 |

|

RU2319835C1 |

| Проходческий комбайн | 1980 |

|

SU928020A1 |

| Выемочная машина | 1989 |

|

SU1728485A1 |

| ВЫЕМОЧНЫЙ МОДУЛЬ | 2010 |

|

RU2459076C1 |

| ПРОХОДЧЕСКИЙ КОМБАЙН | 1968 |

|

SU212929A1 |

Вид

физ.

фиг.З

фиг Л

ffuemofaepoySy вамесмат aauft/Mou

Уг0/1Мб1а /мест

Ш7

Авторы

Даты

1992-02-15—Публикация

1989-04-27—Подача