Изобретение относится к нагнетателям текучих сред при мапых коэффициентах быстроходности - Пз, т е. при повышенных напорах и малых подачах перекачиваемой среды.

В последнее время /(ля нагнетания как жидкостей, так и газов при малых Пз получили распространение лабиринтно-вихревые машины, например конструкции, содержащие вращающиеся и неподвижные детали с сопряженными поверхнос1ями, снабженными лабиринтными нарезками и образующими рабочий орган, нагнетающий текучую среду.

Однако известные na6i/ринтно-винтовые проточные части нагнетателей недостаточно совершенны, то особенно сказывается при необходимости перекачивать и сжимать газ.

Известны рабочио кслесг нагнетателей, в которых одновреиенмо используют центробежный и вихревой эффекты для передачи энергии потоку среды.

Однако известные конструкции или сложны в изготовлении, или недостаточно эффективны по гидравлическим характеристикам.

Из известных технических решений наиболее близким к предлагаемому является рабочий орган радиально-лабиринтного насоса, содержащий подвижный и неподвижный диски со спиральными нарезками на торцах, обращенных друг к Другу, при этом закрутки спиральных нарезок имеют противоположное направление, а каналы выполнены сужающимися от периферии к центру.

Достоинство указанного рабочего органа в том, что он обеспечивает достаточно надежную перекачку жидкостей со взвесями, предотвращая расслоение и выпадание твердых частиц. Однако при нагнетании газа эффективность сжатия снижается из-за различия характеристик лабиринтно-винтовой нарезки на различных радиусах, так как оптимизация возможна только в одной рас: четной точке. Кроме того, технологически

трудно изготовить каналы с непрерывно ме. няющёйся геометрией.

Цель изобретения - повышение эффективности и упрощение изготовления нагнетателя путем усовершенствования конструкции проточной части.

Это достигается тем, что в высоконапорном нагнетателе, содержащем барабан, установленный на валу привода и снабженный нарезками на торцах, которые сопряжены с неподвижными ответными нарезками корпуса, при этом нарезки на торцах барабана и ответные нарезки корпуса выполнены по спирали с образованием перемычек и канавок постоянной в нормальном сечении ширины, угол между касательной к спирали и радиус-вектором от оси изменяется в пределах 50-80° на протяжении спирали от RBX до Квых, где RBX - радиус начала торцевых нарезок, а Рвых - наружный радиус барабана.

Отличительной особенностью предлагаемого нагнетателя является то, что нарезки на торцах барабана и ответные нарезки корпуса выполнены по спирали с образованием перемычек и канавок постоянной в нормальном сечении ширины, при этом угол между касательной к спирали и радиус-вектором от оси изменяется в пределах от 50 до 80° на протяжении спирали от RBX до Нвых, где RBX - радиус начала торцевых нарезок, а RBUX - наружный радиус барабана.

Нарезки в.ыполняют на торцах одной фрезой, что упрощает изготовление, так как для получения профиля элементов проточной части нагнетателя не требуется ни специальной оснастки, ни специального инструмента. Заявляемые пределы изменения угла от 50 до 80° позволякгг нарезать торцевую поверхность на достаточно протяженной по радиусу площади круга и одновременно обеспечивают удовлетворительные гидравлические характеристики проточной части. В то же время при углах между касательной к спирали и радиус-вектором от оси меньше 50 и больше 80° происходит срыв потока со стенок, образуемых нарезками, каналов, возрастают потери на входе и выходе из радиально-вихревой части нагнетателя, что ухудшает эффективность передачи энергии, приводит к запиранию каналов и снижению эффективности работы.

Из анализа спойств различных спиралей выявлено, что указанные отличительные особенности торцепых нарезок получаются при профилировании оси канала нарезки по эвольвенте круга с координатами

X RH (cos (р+ р sln); у RH(slny) -у cos)

где RH - радиус начальной окружности круга эвольвенты;

-угол развертки.

Координаты спирали могут быть рассчитаны с помощью ЭВМ. Однако на имеющемся оборудовании, в том числе и с программным управлением теоретическая спираль не реализуется и для упрощения изготовления ее заменяют сопряженными дугами дискретных радиусов из ряда дуг, параметры которых связаны квадратичным соотношением Ац-1 , а именно Ri+1

,3... 1,5,

RI

1|+1

1,3 ... 1,5, 1|

где R - радиус; I - протяженность предыдущей и последующей дуги соответственно, при этом радиус первой из дуг, построенной в точке начала торцевых нарезок на расстоянии RBX от оси барабана, отложен по нормали к эвольвенте, радиус начальной ок/1 2 Л

РУЖНОСТИ которой RH -тт- ...-IT- RBX,

. г.

а величина радиуса первой из дуг Ri {0,9...1,1)R.Bx.

Для размеров торцевой нарезки RBX 65 мм; RBbix 140 мм. Конфигурация спирали, полученная предварительно построением по точкам, координаты которых рассчитаны на ЭВМ, практически точно воспроизведена четырьмя дугами с радиусами Ri 60 мм; R2 78 мм; RS 101 мм; R4 137MM.

Приведенные выше соотношения параметров, аппроксимирующих эвольвенту дуг окружности, получены экспериментально подбором, при этом выявлено, что при отклонении параметров дуг от указанных конфигурация получаемой кривой отходит от теоретической эвольвенты и при нарезке спиралей появляются заметные уступы на поверхностях, разностенность перемычек между канавками и другие дефекты, понижающие газодинамические характеристика нарезок.

Таким образом, приведенные отличительные особенности профиля спиральных нарезок на торцах барабана позволяют изготов.ить их на имеющемся оборудовании и при этом получить хорошее качество поверхностей и обеспечить безотрывное течение газа, что повышает эффективность проточной части газодувки.

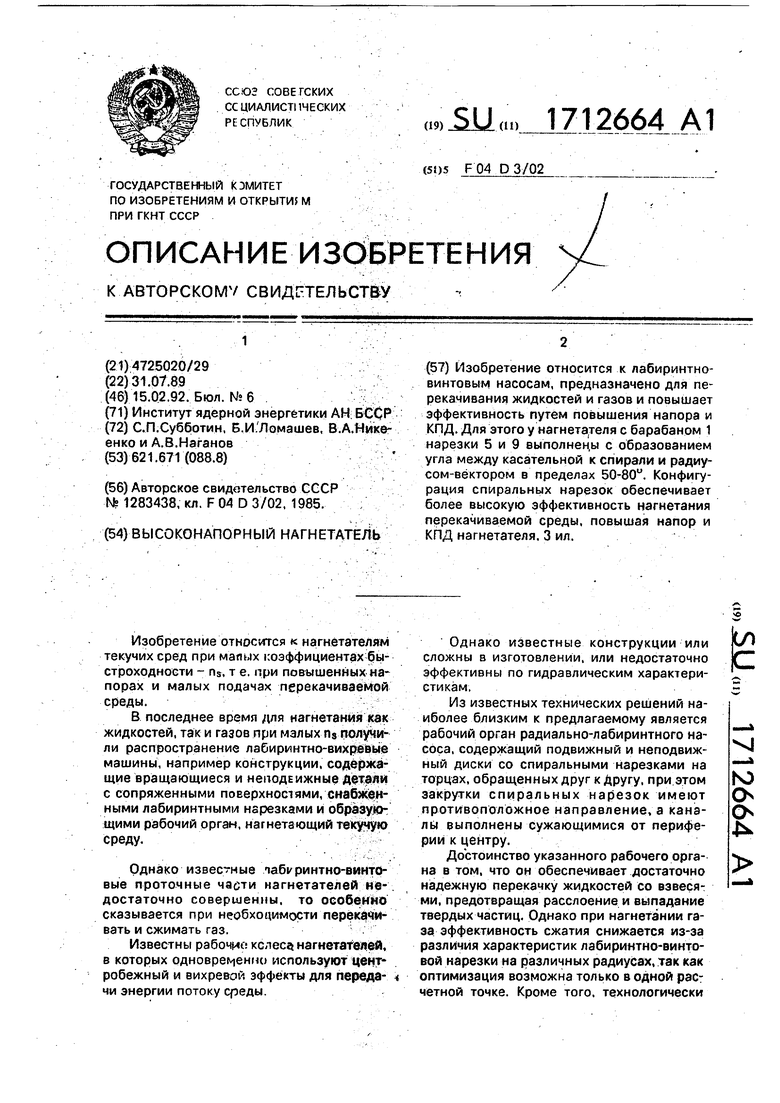

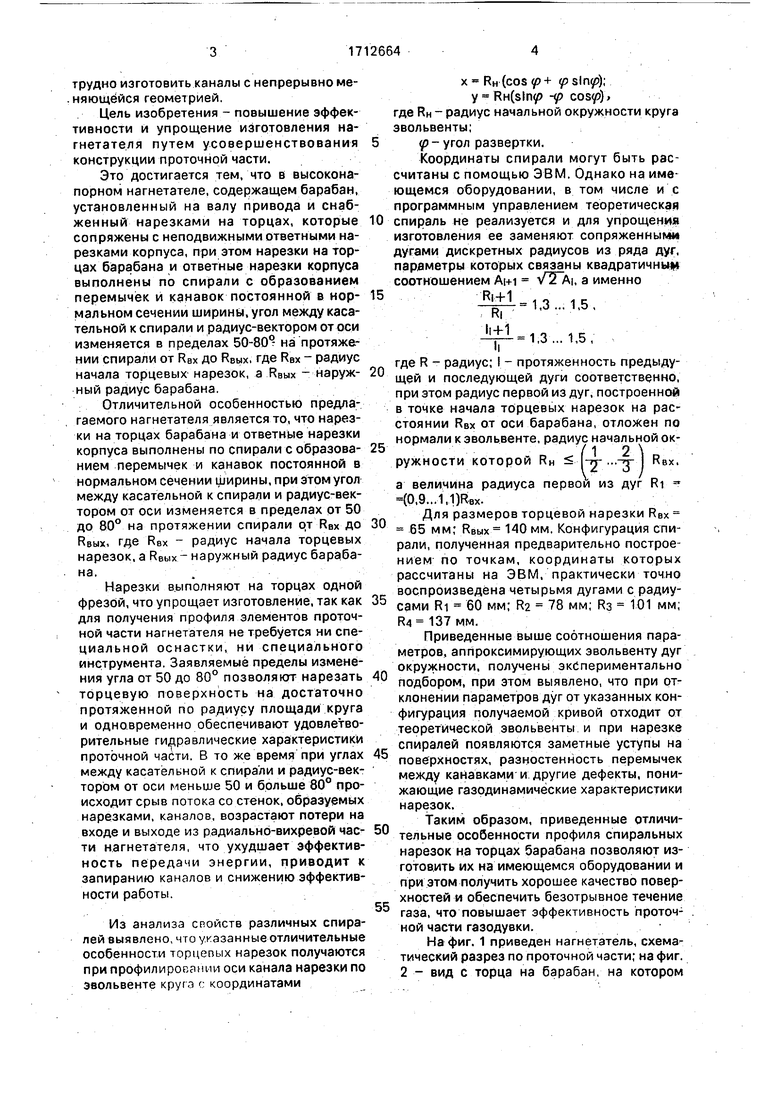

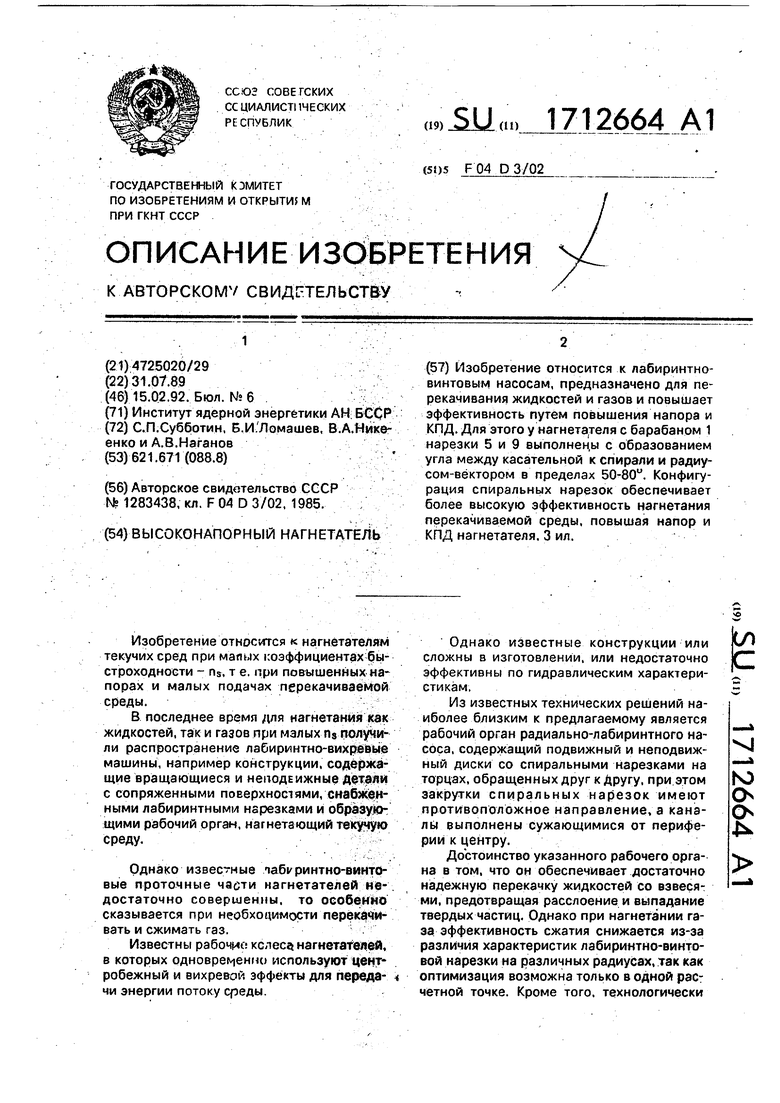

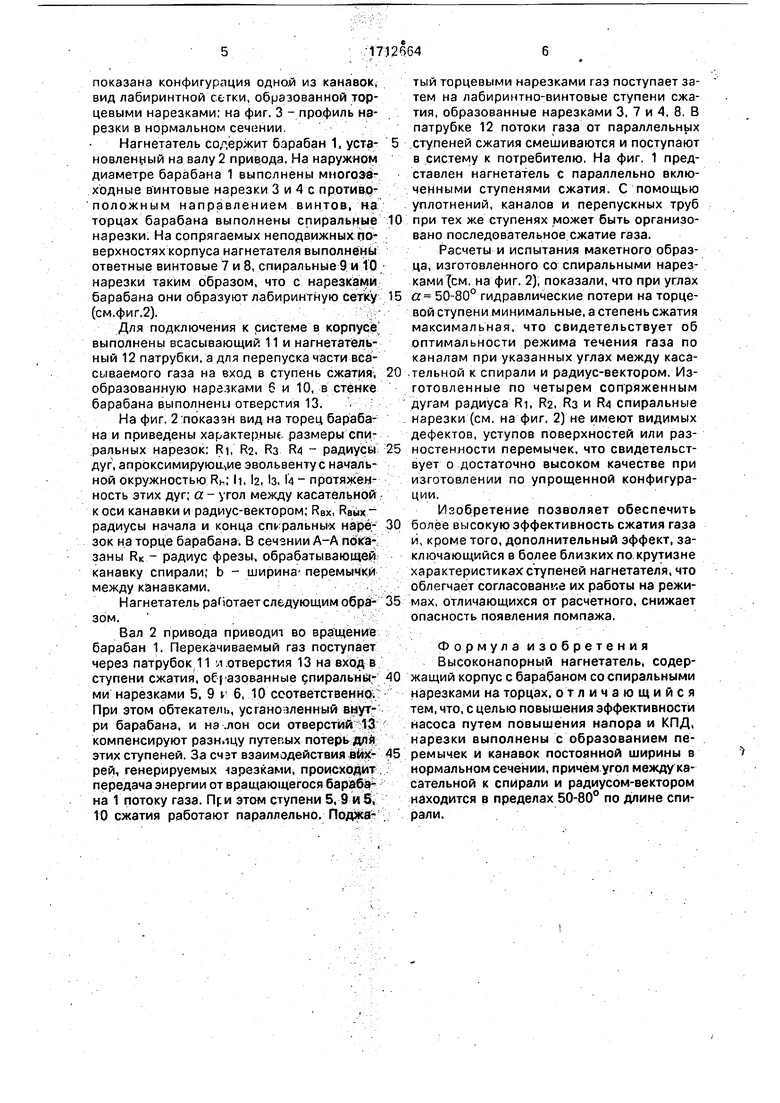

На фиг. 1 приведен нагнетатель, схематический разрез по проточной части; на фиг. 2 - вид с торца на барабан, на котором

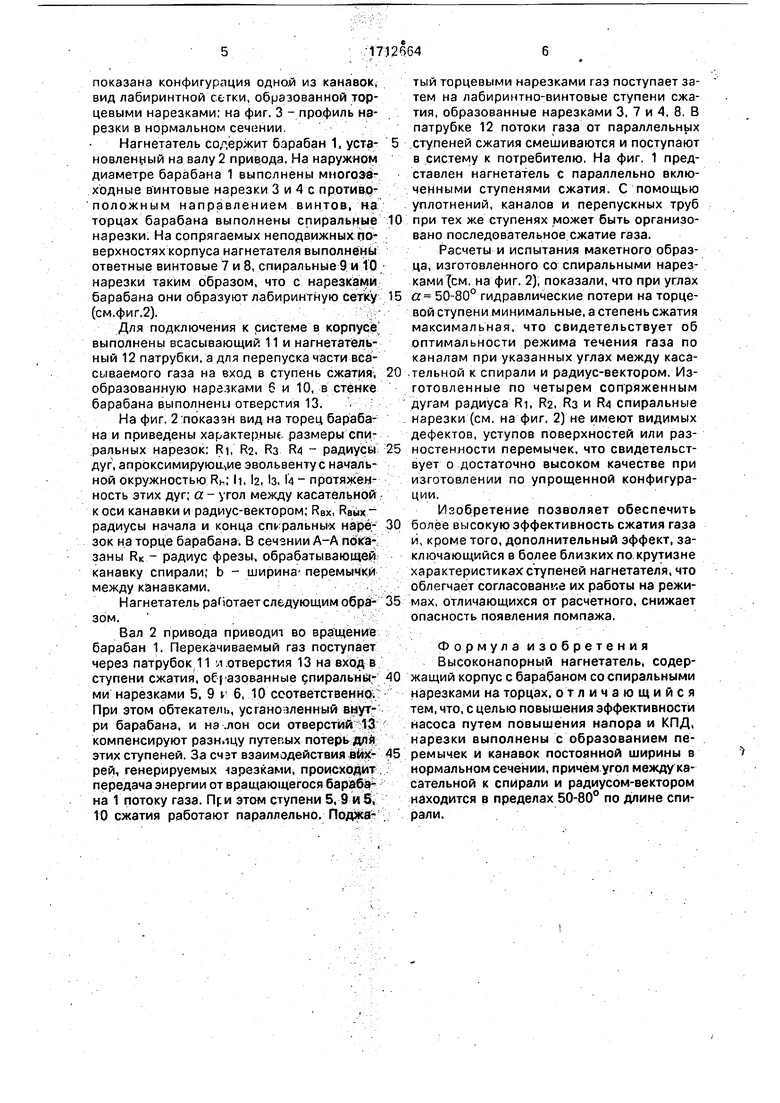

показана конфигурация одно,й из канавок, вид лабиринтной сетки, образованной торцевыми нарезками; на фиг. 3 - профиль нарезки в нормальном сечении.

Нагнетатель содержит барабан 1, установлен1: ый на валу 2 привода. На наружном диаметре барабана 1 выполнены многоэаходные винтовые нарезки 3 и 4 с противоположным направлением винтов, на торцах барабана выполнены спиральные нарезки. На сопрягаемых неподвижных поверхностях корпуса нагнетателя выполнены ответные винтовые 7 и 8, спиральные 9 и 10 нарезки таким образом, что с нарезками барабана они образуют лабиринтную сетку (см.фиг.2).

Для подключения к системе в корпусе выполнены всасывающий 11 и нагнетательный 12 патрубки, а для перепуска части всасываемого газа на вход в ступень сжатия, образованную нарезками 6 и 10, в стенке барабана выполнен14 отверстия 13,

На фиг. 2 :показан вид на торец барабана и приведены характерньи. размеры спиральных нарезок; RI, R2, РЗ R4 - радиусы дуг, апрЬксимируюи.ие эвольвенту с начальной окружностью RH: li, 2,1з, 14 - протяженность этих дуг; а - угол между касательной к оси канавки и радиус-вектором; RBX, Rebixрадиусы начала и конца спи-ральныХ нарё,зок на торце барабана. В сечзнии А-А показаны RK - радиус фрезы, обрабатывающей канавку спирали; b - ширина- перемычки между канавками.

Нагнетатель раПотает следующим образом.

Вал 2 привода приводит во вращениге барабан 1. Перекачиваемый газ поступает через патрубок 11 и отверстия 13 на вход в ступени сжатия, об|азованные пиральнШми нарезками 5, 9 i 6, 10 соответственно. При этом обтекатель, усганО:зленный внутри барабана, и на .лон оси отверстий t3 компенсируют разницу путег.ых потерь дли этих ступеней. За счзт взаимодействия вихрей генерируемых чарезками, происходит передача энергии от вращающегося бара&з на 1 потоку газа. При этом ступени 5,9 и5, 10 сжатия работают параллельно. Поджатый торцевыми нарезками газ поступает затем на лабиринтно-винтовые ступени сжатия, образованные нарезками 3, 7 и 4, 8. В патрубке 12 потоки газа от параллельнь1х 5 ступеней сжатия смешиваются и поступают в систему к потребителю. На фиг, 1 представлен нагнетатель с параллельно включенными ступенями сжатия. С помощью уплотнений, каналов и перепускных труб

0 при тех же ступенях может быть организовано последовательное сжатие газа.

Расчеты и испытания макетного образца, изготовленного со спиральными нарезками {см. на фиг. 2), показали, что при углах

5 а 50-80° гидравлические потери на торцевой ступени минимальные, а степень сжатия максимальная, что свидетельствует об оптимальности режима течения газа по каналам при указанных углах между каса0 .тельной к спирали и радиус-вектором. Изготовленные по четырем сопряженным дугам радиуса RI, R2, R3 и R4 спиральные нарезки (см. на фиг. 2) не имеют видимых дефектов, уступов поверхностей или раз5 ностенности перемычек, что свидетельствует о достаточно высоком качестве при изготовлении по упрощенной конфигурации.

Изобретение позволяет обеспечить

0 более высокую эффективность сжатия газа и, кроме того, дополнительный эффект, заключающийся в более близких по крутизне характеристиках ступеней нагнетателя, что облегчает согласование их работы на режимах, отличающихся от расчетного, снижает опасность появления помпажа.

Формула изобретения Высоконапорнь1й нагнетатель, содержащий корпус с барабаном со спиральными нарезками на торцах, от личающийся тем, что, с целью повышения эффективности насоса путем повышения напора и КПД, нарезки выполнены с образованием перемычек и канавок постоянной ширины в нормальном сечении, причем угол между касательной к спирали и радиусом-вектором находится в пределах 50-80° по длине спирали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный насос | 1985 |

|

SU1302026A1 |

| Лабиринтно-винтовой нагнетатель | 1991 |

|

SU1809866A3 |

| ГАЗОСТАБИЛИЗИРУЮЩИЙ НАСОСНЫЙ МОДУЛЬ (ВАРИАНТЫ) | 2015 |

|

RU2593728C1 |

| ПРЕДВКЛЮЧЕННОЕ ГАЗОСТАБИЛИЗИРУЮЩЕЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2022 |

|

RU2786546C1 |

| БЕЗМАСЛЯНАЯ СПИРАЛЬНАЯ МАШИНА | 2014 |

|

RU2565342C1 |

| Радиально-лабиринтный насос | 1985 |

|

SU1283438A1 |

| РАБОЧИЕ ЭЛЕМЕНТЫ СПИРАЛЬНОЙ МАШИНЫ | 1998 |

|

RU2149282C1 |

| ЛАБИРИНТНЫЙ НАСОС | 2001 |

|

RU2208707C2 |

| РОТОРНО-ВРАЩАТЕЛЬНАЯ МАШИНА | 1996 |

|

RU2113622C1 |

| ЦЕНТРОБЕЖНАЯ ЛОПАТОЧНАЯ МАШИНА | 2014 |

|

RU2564756C1 |

Изобретение относится к лабиринтно- винтовым насосам, предназначено для перекачивания жидкостей и газов и повышает эффективность путем повышения напора и КПД. Для этого у нагнетателя с барабаном 1 нарезки 5 и 9 выполнены с образованием угла между касательной к спирали и радиусом-вектором в пределах 50-80". Конфигурация спиральных нарезок обеспечивает более высокую эффективность нагнетания перекачиваемой среды, повышая напор и КПД нагнетателя. 3 ил.

| Радиально-лабиринтный насос | 1985 |

|

SU1283438A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| ; | |||

Авторы

Даты

1992-02-15—Публикация

1989-07-31—Подача