Изобретение относится к обогащению полезных ископаемых, точнее к способам высококонцентрированного сгущения суспензий, содержащих преимущественно высокодисперсные глинистые частицы, и может использоваться на обогатительных фабриках при подготовке суспензий высокозольных шламов (например, отходов флотации) к термическому обезвоживанию с последующей утилизацией.

Известен гравитационно-флокуляционный способ сгущения отходов флотации и шламов в сгустителе с осадкруплотнителем с получением осветленной воды с содержанием твердого осадка (1 г/л) и сгущенного

осадка с содержанием твердого до 800 г/л. Высокая концентрация твердого в осадке (700 - 800 г/л) характерна при сгущении шламов с незначительным содержанием высокодисперсных глинистых частиц (30 40%). Меньшая концентрация (500-600 г/л) характерна для отходов флотации со значительным содержанием глинистых частиц (70 90%). Удельные нагрузки на сгуститель составляют 2,5 - 3,5 м . При более высоких удельных нагрузках содержание твердого в сгущенном осадке снижается до 400 - 500 г/л.

При таких концентрациях твердого термическое обезвоживание становится экономически невыгодным и поэтому перед этим процессом используют вторую стадию обезвоживания в дорогостоящих и малопроизводительных фильтр-прессах.

Известен способ обработки шламов. предусматривающий применение фильтрующей центрифуги для классификации подрешетного продукта дугового сита. Фугат центрифуги направляют в сгуститель, сгущенный осадок которого объединяют с осадком центрифуги и обезвоживают на фильтр-прессе.

Недостатком данного способа является уменьшение крупности твердой фазы питания сгустителя, что отрицательно сказывается на его производительности и содержании твердого в сгущенном продукте. Объединение зернистых и тонких частиц приводит к неравномерности гранулометрического состава питания фильтр-пресса, что также ухудшает его работу. Сгущение тонких частиц в сгустителе требует повышенных расходов флокулянта.

Наиболее близким к предлагаемому является способ обработки отходов флотации с применением осадительных центрифуг. В зависимости от конкретных условий применяется параллельное или последовательное соединение центрифуг, В последнем случае флокулянт дозируется только в центрифуги второй ступени, выделяющие наиболее высокодисперсные фракции твердой фазы, ы в сгуститель.

Согласно этому способу предусматривается применение гравитационного сгустигеля для получения двух продуктов: осветленной воды ( 1 г/л) и сгущенного продукта ( 200 г/л), разделение сгущенного продукта в осадительной центрифуге первой ступени на зернистый осадок и высокодисперсный фугат, его флокуляцию перед поступлением в осадительную центрифугу второй ступени и объединение осадка осгдительных центрифуг первой м второй ступеней.

. Недостатком такого способа является относительно высокий удельный расход флокулянта (400 - 500 г/т) и наличие, кроме сгустителя, Нескольких центрифуг, являющихся энергоемким оборудованием. Кроме того, обработка высокодисперсного фугата резко снижает производительность центрифуги и содержание твердого в осадке.

Цель изобретения - увеличение содержания твердого 8 сгущенном продукте и снижение расхода флокулянта.

Поставленная цель достигается тем. что согласно способу сгущения суспензий. включающему использование флокулянтз и двухстудийное сгущение в гравитационном

и центробежном аппаратах с получением в каждом из них осветленной воды и сгущенного осадка, сгущение в гравитационном сгустителе осуществляют с выделением

третьего промежуточного продукта, который вместе с частью осветленной воды гравитационного сгустителя и флокулянтом направляют в центробежный осадитель, соотношение твердого в промежуточном

0 продукте со сгущенным осадком гравитационного сгустителя составляет 1:1 - 4:1, при этом осветленную воду центробежного осадителя направляют в исходную суспензию гравитационного сгустителя, а сгущенные

5 осадки центробежного осадителя и гравитационного сгустителя объединяют, соотношение объемов флокулянта с частью осветленной воды гравитационного сгустителя, направляемых в центробежный осади0 тель, составляет 1:5 - 1:7,

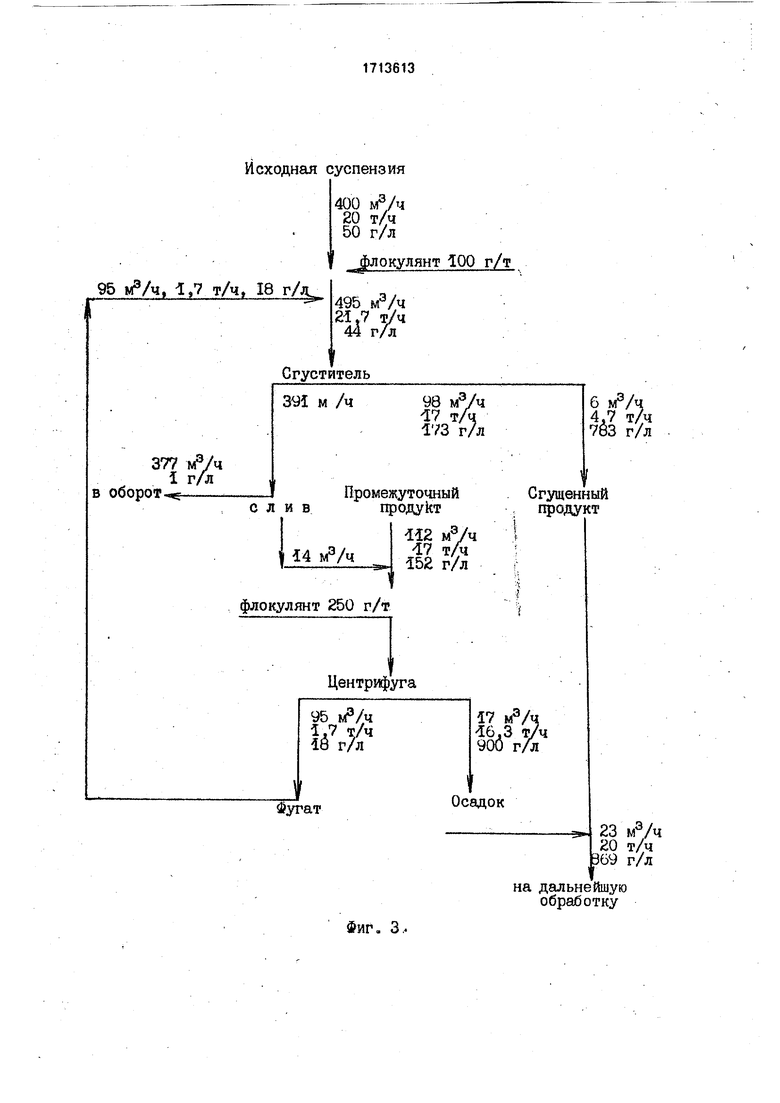

Наилучшие показатели работы аппаратов по предлагаемому способу получены при соотношении твердо-о, выводимого из сгустителя с промежуточным продуктом и

5 сгущенным осадком, 2:1, а именно 14 т/ч : 7 т/ч. Соотношение раствора флокулянта и воды, подаваемых в центрифугу, соответственно 2,3 м /ч:14 , что составляет 1:6. В результате реализации способа после объединения осадка центрифуг и сгущенного осадка сгустителя получают 22 сгущенного продукта с содержанием твердого 909 г/л, 20 т/ч. Содержание твердого в сгущенном продукте увеличивается в 1,1 раза, а

5 расход флокулянта уменьшается в 1,6 раза по сравнению с известным способом. Таким образом увеличивается содержание твердого а сгущенном продукте и снижается расход флокулянта, Крометого, для реализации

0 предлагаемого способа требуется один сгуститель и две центрифуги, а для известного способа необходим один сгуститель и пять центрифуг, три центрифуги на первой стадии сгущения и две центрифуги на второй

5 стадии сгущения. Предлагаемый способ

экономически целесообразнее известного.

Повышение эффективности сгущения

достигается дополнительным сгущением в

центробежном осадителе предварительно

0 сгущенного осадка с последующим объединением сгущенных продуктов, обеспечивающим более полное извлечение твердого из исходных суспензий.

Повышение эффективности в работе

5 центробежного осадителя достигается введением части осветленной воды гравитационного сгустителя и раствора флокулянта прм соотношении объемов флокулянта и осветленной воды 1:5 - 1:7, Совместная подача фпокулянта и воды обеспечивает

снижение расхода флокулянта. ПодаЧа осветленной воды необходима для равномерного распределения раствора флокулянта в суспензии с высоким содержанием твердого (более 100 г/л),

Осветленную воду-фугат центробежного осадителя объединяют с исходной суспензией гравитационного сгустителя для доизвлечения из нее твердой фазы и получения чистого слиеа, направляемого в оборотное водоснабжение предприятия.

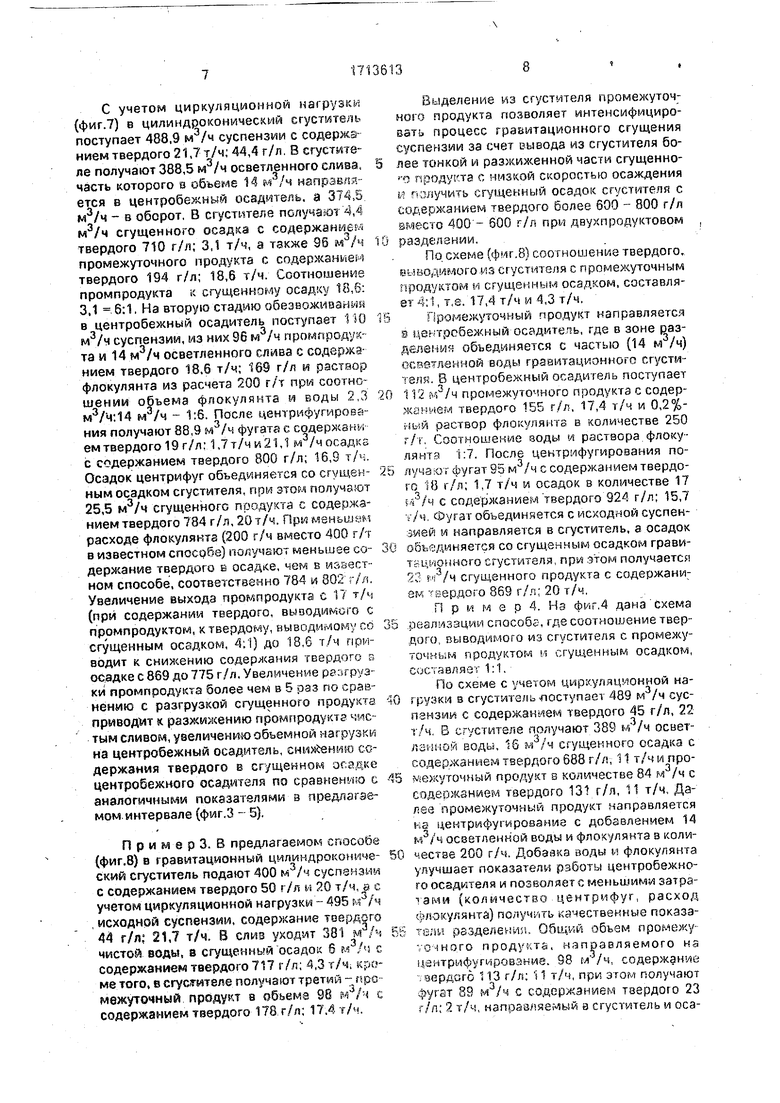

На фиг.1 приведена схема реализации предлагаемого способа; на фиг.2 - баланс продуктов разделения по известному способу; на фиг.З - 8 - балансы продуктов разделения по предлагаемому способу.

В обоих случаях по способу аналогу и предлагаемому способу в гравитационный сгуститель поступает 400 м /ч суспензии с содержанием твердого 50 г/л, что составляет по твердому 20 т/ч. Расход флокулянта 100 г/т.

Исходная суспензия (фиг, 1) поступает в сгуститель 1, слив сгустителя направляется 8 оборот и частично в центробежный осадитель 2 совместно с промежуточным продуктом сгустителя. Фугат центробежного осадителя 2 направляется в сборник 3, откуда насосом, 4 подается s загрузочное устройство сгустителя 1. Осадок центробежного сгустителя и сгущенный продукт сгустителя объединяются и подаются на дальнейшую обработку.

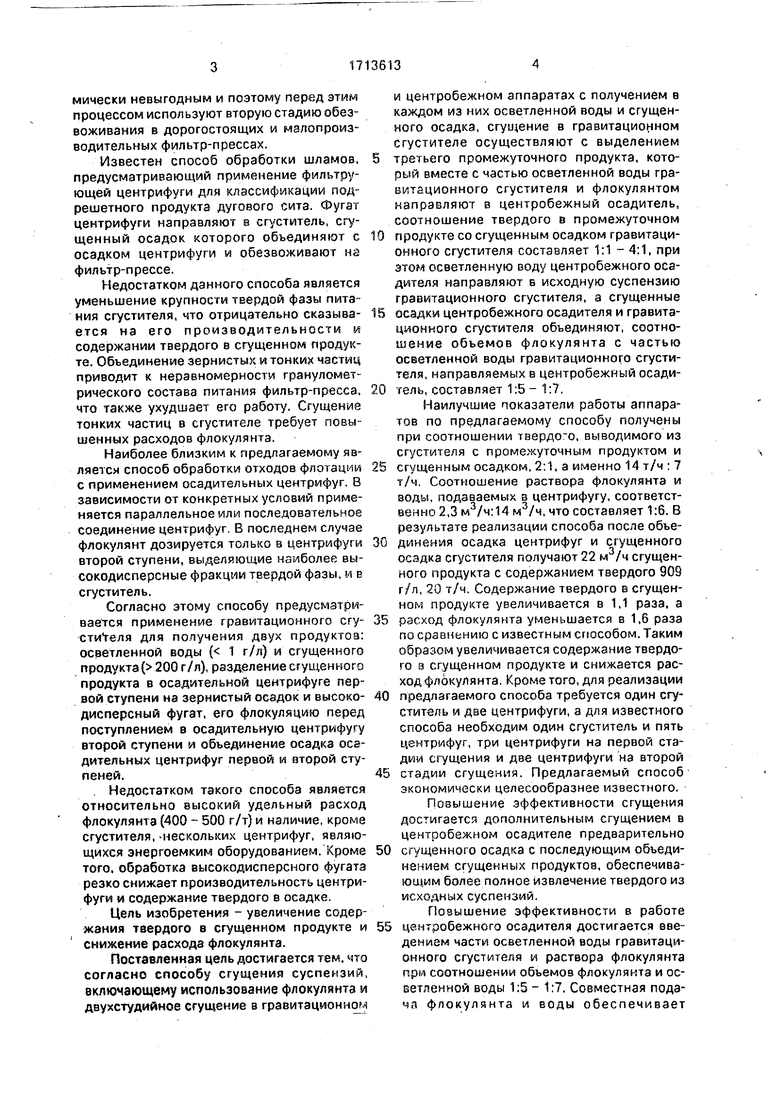

Известным способом (фиг.2) в сгустителе получают 300 осветленной водь|, направляемой в оборот, и 100 м /ч сгущенного осадка с содержанием твердого 200 г/л. т.е. через сгущенный осадок удаляется 20 т/ч твердого. Сгущенный продукт радиального сгустителя направляется нд классификацию в центробежный осадитель первой стадии с.получением 6,7 м /ч осадка с содержанием твердого 870 г/л, расход по твердому;5,8 т/ч и 93,3 фугата с содержанием тйердого 152 г/л, 14,2 т/ч. В осадке преобладает в основном зернистая часть твердой фазы суспензии ( 63 мкм), в фугате наиболее тонкая часть ( 63 мкм).

Фугат с содержанием твердого 152 г/л после обработки большой дозой флокулянта (400 г/т) поступает в центробежный осадитель второй стадии с получением 16,5 осадка с содержанием твердого 780 г/л, 12,8 т/ч и 76,8 фугата с содержанием твердого 18 г/л, 1,4 т/ч.

Фугат второй стадии объединяется с осветленной водой гравитационного сгустителя и направляется в оборот, а осадок объединяется с осадком первой стадии центрифугирования, при этом получается 23,2

м /ч осадка с содержанием твердого 802 г/л-18,6 т/ч.

.Обработка более тонкого фугата первой стадии в центробежном осадителе второй 5 стадии с применением флокулянта снижает содержание твердого в осадке до 800 г/л, а содержание твердого в смеси составляет 827г/л.

При средней производительности цент0 робежного осадителя по твердому 7-8 т/ч

для обработки суспензий по известному

способу потребуется пять центрифуг, 3 шт.

на первой стадии и 2 шт) на второй стадии.

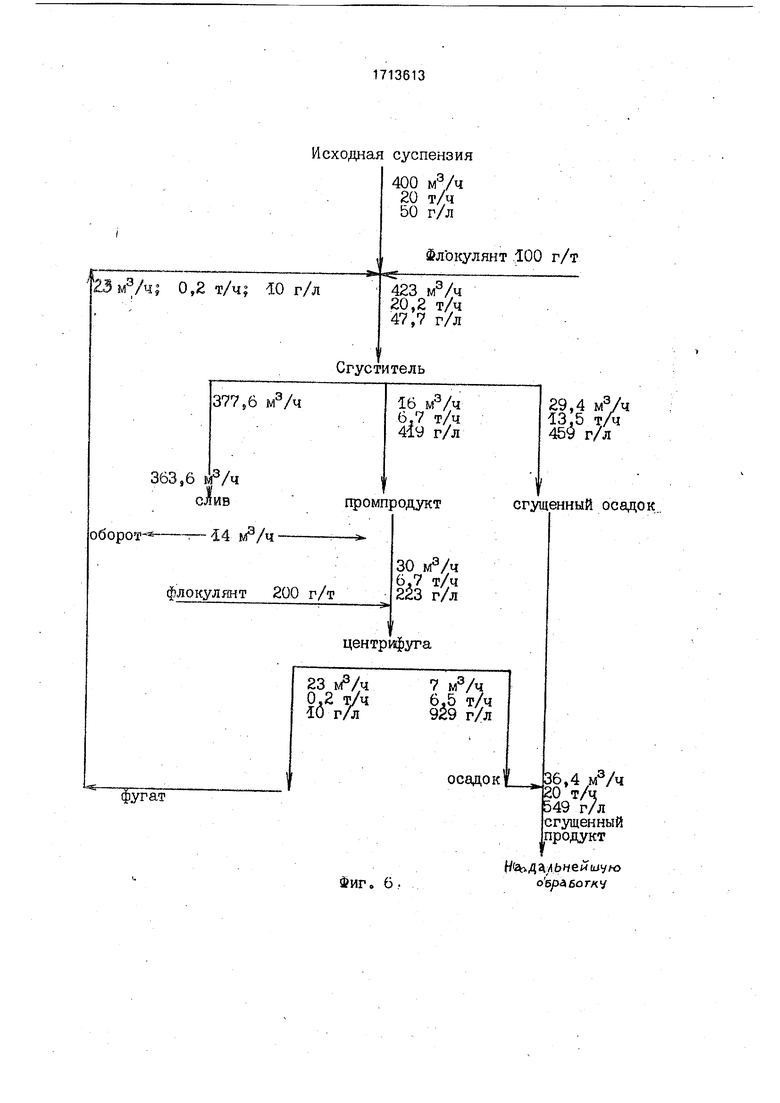

Пример 1. Реализуют предлагаемый

5 способ при соотношении твердого, выводимого с промежуточным продуктом и сгуЩенным осадком сгустителя 0,5:1. т.е. минимальный режим, не входящий в предлагаемый интервал (фиг.6). Исходная суспензия в количестве 400 м /ч с содержанием твердого 50 г/л; 20 т/ч объединяется с циркуляционной нагрузкой фугатом центрифуг и в объеме 423 с содержанием твердого 47,7 г/л; 20,2 т/ч поступает в сгуститель. После сгущения получают 377,6 чистого слива, 16 промпродукта с содержанием твердого 419 г/л; 6,7 т/ч и 29,4 м /ч ргущенного осадка с содержанием твердого 459 г/л; 13,5 т/ч. Соотношение твердого, выводимого с промпродуктом к твердому, выводимому со сгущенным осадком 6,7 т/ч, равно 13,5 т/ч 0,5; 1. При таком распределении продуктов сгустителя центрифуга не догружена. На

5 центрифугу подается 30 промпродукта с содержанием твердого 223 г/л; 6,7 т/ч. После центрифугирования получают 23м /ч фугата с содержанием твердого 10 г/л; 0,2 т/ч и 7 м /ч осадка с содержанием твердого

0 929 г/л; 6,5 т/ч. Для регулировки турбуленTfioro режима в центробежный осадитель подается 14 чистой воды и 2,3 раствора флокулянта из расчета 200 г/т, соотношение флокулянта и воды 1;6. После

5 объединения осадка центробежного осадителя и сгущённого осадка получаем 36.4 м /ч сгущенного продукта с содержанием твердого 549 г/л; 20 т/ч. Достигается незначительное увеличение содержания твердого

0 в сгущенном продукте с 459 г/л до 549 г/л при вдвое меньшем расходе флокулянта, чем в известном способе, однако, полученное содержание твердого в сгущенном продукте значительно ниже, чем в известном

5 способе.

П р и м е р 2. Реализуют способ при соотношении твердого, выводимого с промежуточным продуктом и сгущенным осадком сгустителя 6;1 (такое соотношение не входите предлагаемый интервал).

С учетом циркуляционной нагрузки (фиг.7) в цилиндрокоимческий сгуститель поступает 488,9 суспензии с содержанием твердого 21,7 т/ч; 44,4 г/л. В сгуст1 тепе получают 388,5 осветленного слива. часть которого в объеме 14 м /ч направляется в центробежный осадятель. а 374,5 - в оборот, В сгустителе получают 4,4 сгущенного осадка с содержаншгл твердого 710 г/л; 3,1 т/ч, а также 96 промежуточного продукта с содержанием твердого 194 г/л; 18,6 т/ч. Соотношение промпродукта к сгущенному осадку 18,6: 3,1 6:1, На вторую стадмю обезвоживании в центробежный осадмтель поступает 1Ш суспензии, из них 96 м /ч лромпродукта и 14 осветленного слива с содержанием твердого 18,6 т/ч; 169 г/л и раствор флокулянта из расчета 200 г/т прм соотношении объема флокулянта м воды 2,3 м /Ц:14 - 1:6. После центрифугирования получают 88,9 фугата с содержани ем твердого 19 г/л; 1,7 т/ч и 21,1 осадка с содержанием твердого 800 г/л; 16,9 т/ч. Осадок центрифуг объединяется со сгущенным осадком сгустителя, при зтом получают 25,5 сгущенного продукта с содержанием твердого 784 г/л, 20 т/ч. При меньшей расходе фяокулянтз (200 г/ч вместо 400 г/т в известном спосрбе) получают меньшее содержание твердого в осадке, чем в известном способе, соответственно 784 м 802 г/л. Увеличение выхода промпродуктз с Г/ т/ч (при содержании твердого, выводи мого с промпродуктом, к твердому, выводимому со сгущенным осадком, 4;1) до 18,6 т/ч приводит к сниясению содержания твердого з осддке с 869 до 775 г/л. Увеличение разгрузки промпродукта более чем в 5 раз по сравнению с разгрузкой сгущенного продукта приводит к разжижению промпродуктг чистым сливом, уаеличеиию объемной нагрузки на центробежный осадитель, снм. содержания твердого в сгущенном осадке центробежного осадителя по сравнению с аналогичными показателями в предлагаемом интервале (фиг.З 5).

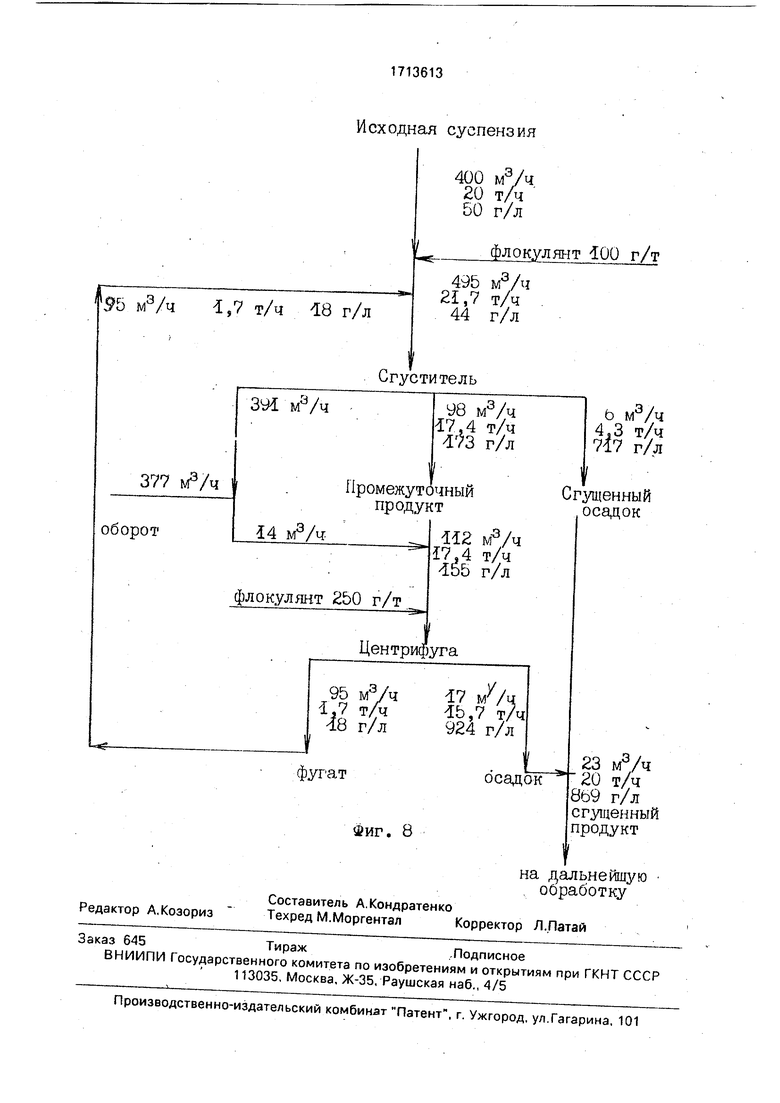

ПриьаерЗ. В предлагаемом способе (фиг.8) в гравмтационный цилиндроконический сгуститель подают 400 суслэнэий с содержанием твердого 50 г/я w 20 т/ч, а с учетом циркуляционной нагрузки - 495 и /ч , исходной суспензии, содержание твердого 44 г/л; 21,7 т/ч. В слиз уходмт 381 /ч чистой воды, 8 сгущенный осадок б с содержанием твердого 717 г/л; 4,3 т/Ч; кроме того, в сгустителе получают третий - промежуточный продукт в объема 98 з/ч с содержанием твердого 178 г/п; 17,4 т/ч.

Выделение из сгустителя промежуточного продукта позволяет интенсифицировать процесс гравитационного сгущения суспензии за счет вывода из сгустителя более тонкой и разжиженной части сгущенноо продукта с низкой скоростью осаждения и получить сгущенный осадок сгустителя с содержанием твердого более 600 - 800 г/л вместо 400- 600 г/я при двухпродуктовом разделении.

По. схеме (фмг.В) соотношение твердого,. еыводдалогомз сгустителя с промежуточным гфодуктом м сгуа еиным осадком, составляет 4;1,1,8. 17,4 т/ч и 4,3 т/ч,

Промежуточный продукт направляется в центробежный осадмтеяь, где в зоне разделения объединяется с частью (14 м /ч) осветленной воды гравитационного сгуститеня. В центробежный осадитель поступает 0 112 промежуточного продукта с содержанием твердого 155 г/л, 17,4 т/ч и 0,2%ный раствор флокулянтБ в количестве 250 г/т, Соотношение воды и раствора.флокулянта 1:7. После центрифугирования по5 лучаюг фугат 95 м /ч с содержанием твердого 1В г/л; 1,7 т/ч и осадок в количестве 17 с содержанием твердого 924 г/л; 15,7 у/ч, Фугат объединяется с исходной суспенз ей м направляется в сгуститель, а осадок объединяется со сгущенным осадком гравитацмоиного сгустителя, при этом получается 23 сгущенного продук;та с содержанм ам твердого 869 г/л; 20 т/ч,

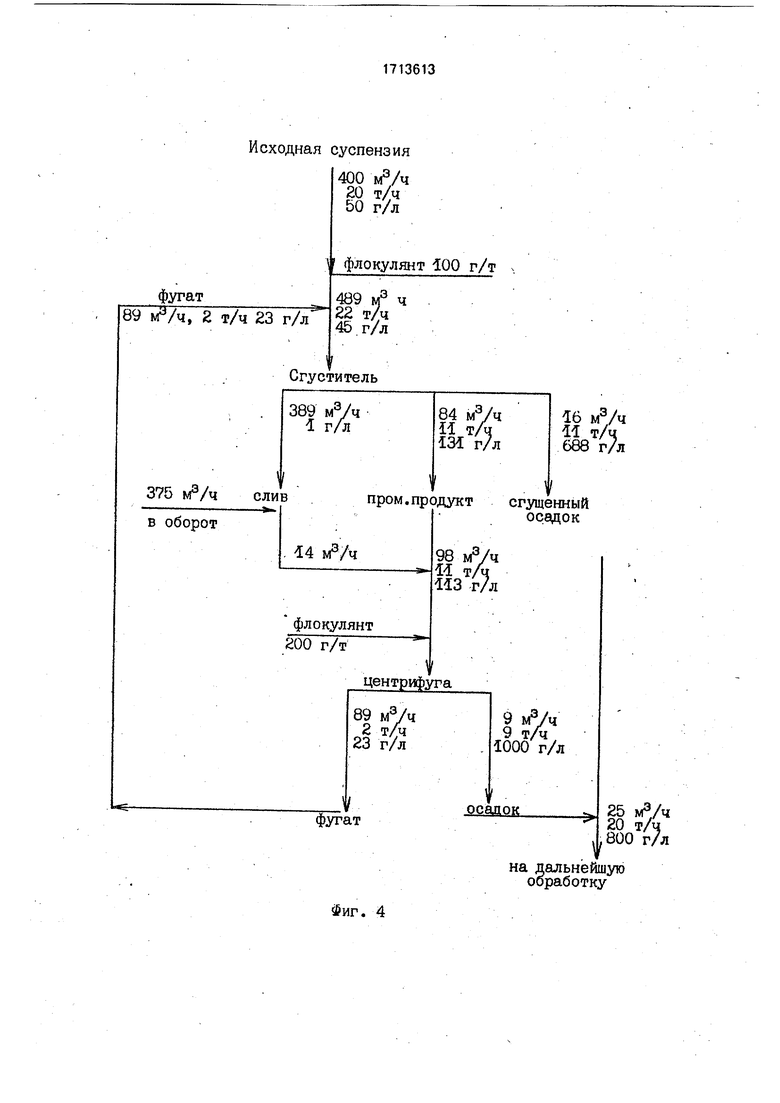

П р и м е р 4. Из фиг,4 данаСхема .реал4зэци Л способа, где соотнои ение твердого, выводимого мз сгустителя с промежуточным продуктом и сгущенным осадком, состзеяяет 1:1.

По схеме с учетом циркуялционной нагрузки в сгустиТЗ/ш-поступает 489 м /ч сус0nsHSMi-i с содержанием твердого 45 г/л, 22 т/ч. В сгустителе получают 389 осветлзиной воды, 16 v /ч сгущенного осадка с содержанием теердого 688 г/л, 11 т/ч м про- -гежуточный продукт в количестве 84 с

5 содержанием твердого 131 г/л, 11 т/ц, Даяее промежуточный продукт направляется на центрифугирование с добавлением 14 к /ч осветленкой воды и флокулякта в количестве 200 г/ч. Добэака воды м флокулянта

0 улучшает показатели работы центробежного осздителя и позволяете меньшими затратами (количество центрифуг, расход фяокулянтй) получ;/|ТЬ качественные показатели разделеs- Hsi. Общий объем промежуvo4HO.ro продукта, направляемого на центрифугирование. 98 , содержание твердого 113 г/я; 11 т/ч, при этом получают фугат 89 с содержанием твердого 23 f/я.; 2 т/ч, направляемый в сгуститель и осалV

ДОК 9 м /ч с содержанием твердого 1000 г/л; 9 т/ч. После объединения осадка центробежного осадителя с осадком сгустителя получают 25 м /ч с содержанием твердого 800 г/л, 20 т/ч.

Приме яя способ выделения твердых частиц и суспензии, получают сгущенный осадок с содержанием твердого 800 г/л при меньшем расходе флокулянта по сравнению с известным способом соответственно расход флокулянта 300 г/т вместо 500 г/т по известному способу.

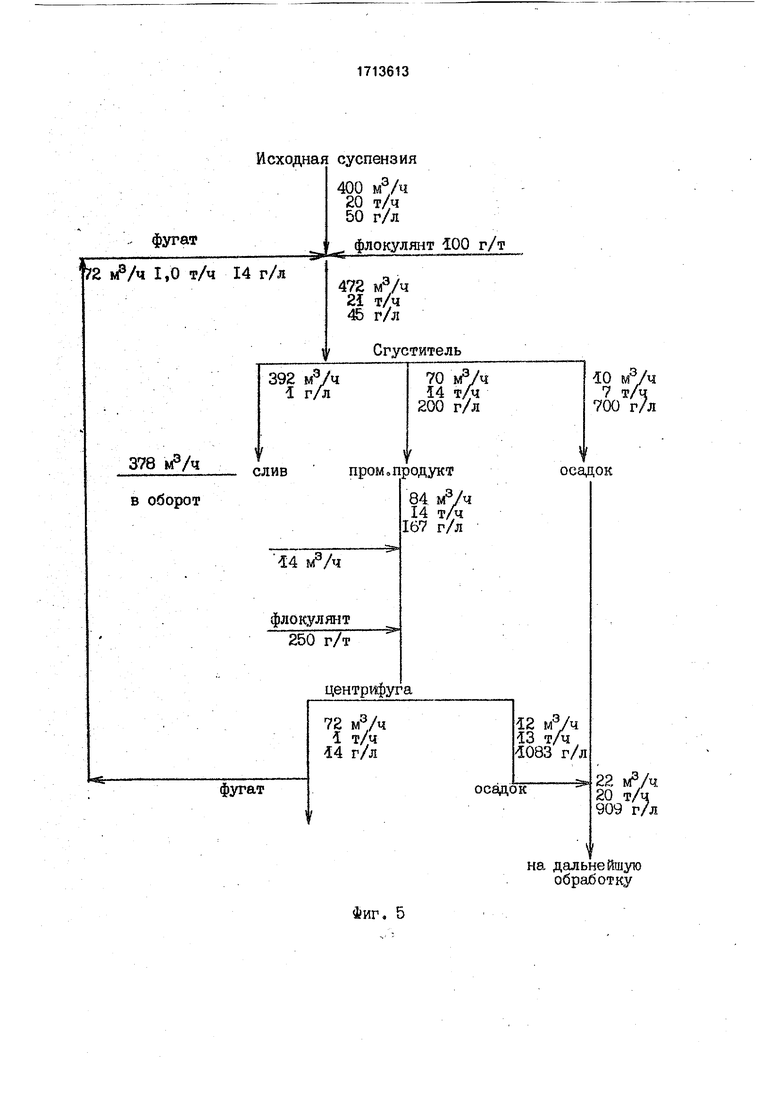

П р и м е р 5. Наилучшие показатели работы получены при соотношении твердого, выводимого из сгустителя с промежуточным продуктом и сгущенным осадком, 2:1. Баланс продуктов разделения по предлагаемому способу с соотношением 2:1 приведен на фиг,5. 400 исходной суспензии соединяется с фугатом и в объеме 472 при содержании твердого 45 г/л. 21 т/ч направляется в сгуститель.

В сгустителе получают 392 осветленной воды и 10 м /ч сгущенного осадка с содержанием твердого 700 г/л: 7 т/ч промежуточный продукт в объеме 70 с содержанием твердого 200 г/л: 14 т/ч. Промежуточный продукт совместно с 14 м /ч осветленной воды и раствором флокулянта 250 г/т направляется для дополнительного обезвоживания в центробежный осадитель. Соотношение воды и раствора флокулянта 1:6. Нагрузка на центробежный осадитель 84 , содержание твердого 167 гл: 14 т/ч. После центрифугирования получают 78 фугата с содержанием твердого 14 г/л: 1 т/ч и осадок в объеме 12 с содержанием твердого 1083 г/л: 13 т/ч. После объединения осадка центробежного осадителя и сгущенного продукта cryстителя получают 22 осадка с содержанием твердого 909 г/л: 20 т/ч.

Для обработки 14 т/ч промежуточного продукта, по гранулометрическому составу незначительно отличающегося от сгущенноге осадка, требуется два центробежных осадителя при расходе флокулянта 200 г/т.

Таким образом, предлагаемый способ позволяет сократить расход флокулянта и число центробежных осадителей при получении более высокого содержания твердого в осадке.

П р и м е р 6. В предлагаемом способе используются соотношения объемов флокулянта и осветленной воды в интервале 1:5 1:7.

Влияние добавок флокулянта и воды на показатели работы центрифуги и конечный результат сгущения показано в таблице.

Результаты, приведенные, в таблице, получены при изменении расхода флокулянта при реализации способа выделения твердых частиц из суспензии по балансу (фиг.5). Постоянными параметрами являются концентрация флокулянта 0,1%, нагрузка на центрифугу 14 т/ч, объем воды 14 м /ч, добавляемой в центрифугу, соотношение твердого, удаляемого с промпродуктом и сгущенным продуктом, 2:1.

Объем флокулянта, добавляемого в центрифугу, измеряется от 1,8 до 3,5 , что соответствует соотношению раствора флокулянта и осветленной воды 1:4- 1:8 и изменению расхода флокулянт от 160 до 318 г/т.

Как видно из таблицы, максимальное увеличение содержания твердого в осадке 909 г/л (опыт 3), получено при соотношении флокулянта и воды 1:6, расход флокулянта 200 г/т. Снижение расхода флокулянта до 160 г/т закономерно приводит к снижению содержения твердого в осадке центрифуг с 1090 - 1000 г/л: 13 - 10 т/ч и в объединенном сгущенном осадке с 909 до 800 г/л. Увеличение расхода флокулянта с 200 до 318 г/т практически не повышает содержание твердого в осадке центрифуги и объединенном сгущенном осадке, содержание твердого составляет 909 - 900 г/л. Содержание же твердого в осадке центрифуги снижается с 1080 г/л до 1010 г/л (опыты 4 и 5) за счет увеличения объема выхода с 12 до 12,9 м /ч, обусловленного обводненностью структурированного осадка водой, входящей в структуру флокул, поэтому расход флокулянта 300 г/т избыточен, отсутствует прирост положительного эффекта - увеличение содержания твердого в осадке. Оптимальные показатели сгущения получены при соотношении флокулянта и воды 1:7 1:5.

Формула изобретени я

1. Способ выделения твердых частиц из суспензии, заключающийся в подаче в нее флокулянта и последовательном двухстадийном сгущении в гравитационном сгустителе и центробежном осадителе с получением в каждом из них осветленной воды и сгущенного осадка, отличающийся тем, что, с целью повышения содержания твердого в сгущенном осадке при снижении расхода флокулянта, сгущение в гравитационном сгустителе осуществляют с выделением третьего промежуточного продукта, который вместе с частью осветленной воды гравитационного сгустителя и флокулянтом направляют в центробежный осадитель, соотношение твердого в промежуточном продукте к сгущенному осадку гравитационного сгустителя составляет(1:1) -(4:1), при этом осветленную воду центробежного осадителя направляют в исходную суспензию гравитационного сгустителя, а сгущенные осадки центробежного осадителя и гравитационного сгустителя объединяют.

2. Способ по п. 1,отличающийся тем, что соотношение объемов флокулянта и части осветленной воды гравитационного сгустителя, направляемых в центробежный осадитель, составляет (1:5) - (1 ;7).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ УГОЛЬНЫХ ШЛАМОВ | 2005 |

|

RU2297284C2 |

| Способ осветления суспензий | 1989 |

|

SU1713612A1 |

| ГРАВИТАЦИОННЫЙ СПОСОБ ВЫВЕДЕНИЯ ВЫСОКОЗОЛЬНЫХ ИЛОВ ИЗ ВОДНО-ШЛАМОВОЙ СХЕМЫ УГЛЕОБОГАЩЕНИЯ | 2009 |

|

RU2407594C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА БАКТЕРИАЛЬНОГО ОКИСЛЕНИЯ | 2023 |

|

RU2806351C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2013 |

|

RU2556939C2 |

| ПРИМЕНЕНИЕ ГИПСОВОЙ ВОДЫ ДЛЯ ОСВЕТЛЕНИЯ ГЛИНИСТОЙ СУСПЕНЗИИ | 2024 |

|

RU2831246C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАЧИСТОГО КАРБОНАТА ЛИТИЯ ИЗ ТЕХНИЧЕСКОГО КАРБОНАТА ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564806C2 |

| Способ обработки осадков сточных вод | 1984 |

|

SU1257063A1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ ОТХОДОВ, СПОСОБ УТИЛИЗАЦИИ КОАГУЛЯЦИОННОГО ОСАДКА И СТАНЦИЯ ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2773526C2 |

Изобретение относится к способам выделения твердых частиц из суспензии и по-зволяет повысить содержание твердого в сгущенном осадке при снижении расхода флокулянта. Сгущение в гравитационном сгустителе осуществляют с выделением третьего промежуточного продукта, который вместе с частью осветленной воды гравитационного сгустителя и флокулянтом направляют в центробежный осадитель. осветленную воду из которого направляют в исходную суспензию гравитационного сгустителя, а сгущенные осадки центробежного осадителя и гравитационного сгустителя объединяют, при этом соотношение твердого в промежуточном продукте со сгущенным осадком гравитационного сгустителя составляет

Фмнулянт

Слид 8 оборот

npodi/кт

Продолжение таблицы

Осадок на дальнешун обработку

400 50 г/л 20 т/ч

фло1 улянт 100 гА

Сгуститель

1 г/л, 300 мэ/ч

осветленная вода

флокулянт

400 г/т Осадительная центрифуга П стадия

76,8 18 г/л 1,4 т/ч

фугат

в оборот

100 200 г/л

V

сгущенный осадок

Осадительная j стадия центрифуга стадия

6,7 мУч SJO г/л 5,7 т/ч

Осадок

Фугат

f

23,2 80 г/л 18,6 т/ч

На дальнейшую обработку

Фиг. 2.

Исходная суспензия

400 20 т/ч 50 г/л

1,7 т/ч, 18 г/л

495

44 г/л

Сгуститель

391 м /ч

377

I г /л оборот-ч

Промежуточный сливnpOAykT

14

флокулянт 250 г/т

Центрифуга

95

J /ч 18 г/л

Фугат

локулянт 100 г/т

б 4.7 т/ч 783 г/л

Сгущенный продукт

112 Д7 т/ч 152 г/л

17 16.3 т/ч 900 г/л

Осадок

23 20 т/ч 369 г/л

на дальнейшую обработку

Фиг. 3.

Исходная суспензия

дальнейшую

на юработку

Фиг. 4

Исходная суспензия

400

фугат

72 vP/ч 1,0 т/ч 14 г/л

472

392 I г/л

U

378

слив в оборот

14

флокулянт

250 г/т

центр11фуга

72 1 т/ч 14 г/л

фугат 20 т/ч 50 г/л

флокулянт 100 г/т 21 т/ч 45 г/л

Сгуститель

10

7 т/ч 700 г/л

осадок

13т/ч 1083 г/л

22

20 т/ч 909 г/л

на дальнейшую обработку

Фиг. 5

Исходная суспензия

0,2 т/ч; 10 г/л

Сгуститель

слив

14

оборотфлокулянт 200 г/т

фугат

400 20 т/ч 50 г/л

Флокулянт ДОО г/т

423 20,2 т/ч 47,7 г/л

29,4 т/ч 459 г/л

сгущенный осадок.

промпродукт

30 6.7 т/ч 2ЙЗ г/л

центрифуга

7

36,4 уР/ч 20 т/ч 549 г/л сгущенный продукт

, обуэабоглу

Фиг. 6.

Исходная суспензия

400 20 т/ч 50 г/л

, 1,7 т/ч, 19 г/л

138,9 Si,-) т/ч 34,4 г/л

Сгустит ель

388,5

U 14

слив пром.

продукт

флокулянт. 200 гЛ

центрифуга

2|,1 муч

. Т/

800 г/л

фугат

Фиг, 7.

флокулянт 100 г/у

96Х/Ч

4,4 3 Д т/ч

18,6 т/ч

г/л 710 г/л

cryju, осадок

но 18,6 т/ч 169 r/j

л 16,9 т/ч

осадок25,5

20 т/ч 784 г/л

сгущенный npofl KT

на дальнейн ю обработку

| ФоменкоТ.Г | |||

| Водно-шламовое хозяйство углеобогатительных фабрик | |||

| М..-Недра, 1974 | |||

| с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Водно-шламовое хозяйство углеобогатительных фабрик | |||

| М.; Недра, 1974, с | |||

| Трансляция, предназначенная для телефонирования быстропеременными токами | 1921 |

|

SU249A1 |

Авторы

Даты

1992-02-23—Публикация

1989-11-27—Подача