Изобретение относится к перемешиванию сыпучих материалов и может применяться в химической, огнеупорной отраслях промышленности, в порошковой металлургии и других областях техники, в которых требуется приготовление многокомпонентных смесей.

Известен смеситель для сыпучих материалов, содержащий станину, барабан, кинематически связанный с приводом, и перфорированные элементы с барабаном.

В известном смесителе барабан выполнен в виде спаренных вращающихся конусов. Благодаря наличию перфорированных элементов, являющихся перемешивающими органами, появляется значительное различие в траекториях отдельных частиц образующейся смеси, т.е. выполняется условие, необходимое для качественного перемешивания компонентов.

Недостатком известного устройства является невозможность существенного повышения качества смеси, что обусловлено тем, что в известном смесителе зоны разделения образующейся смеси на отдельные потоки и зоны соединения отдельных потоков в один общий поток следуют один за другим по прямой линии, при этом длина траекторий отдельных частиц смеси в зонах разделения незначтлтельна и, несмотря на наличие пересекающихся траекторий, существенного повышения качества смеси не происходит.

Наиболее близким по технической сущности к предлагаемому является смеситель для сыпучих материалов, содержащий станину, барабан, приводи перфорированные элементы, причем барабан выполнен в виде набора установленных по окружности и жестко соединенных между собой цилиндрических желобов, а перфорированные элементы расположены между желобами радиально.

В известном смесителе происходит многократное разделение образующейся смеси на отдельные потоки и их объединение в общий поток. Материал перемещается в барабане не по прямой, а по сложной траектории, причем значительное количество траекторий пересекается между собой. Эти особенности смесителя обеспечивают существенное повышение качества смеси.

Недостатком известного смесителя является то, что его конструктивные особенности не позволяют полностью использовать факторы, обеспечивающие получение качественных (однородных) смесей. В смесителе имеется вал, проходящий через барабан, что приводит к образованию мертвого пространства вдоль его продольной оси. В смесителе перемешивание обеспечивается преимущественно благодаря перемещению макрообъемов образующейся смеси и отсутствуют элементы, обеспечивающие перемещение микрообъемной образующей смеси.

Цель изобретения - повышение качественных показателей смеси.

Поставленная цель достигается тем. что

0 смеситель для сыпучих материалов, содержащий станину, первый барабан, привод и перфорированные элементы, причем первый барабан выполнен в виде набора установленных по окружности и жестко

5 соединенных между собой цилиндрических желобов, а перфорированные элементы расположены между желобами радиально, снабжен вторым и третьим барабанами, электромагнитами, кольцевым якорем, упругими элементами и опорной системой, причем второй и третий барабаны выполнены цилиндрическими и установлены концентрично с первым барабаном, второй барабан выполнен перфорированным и установлен внутри, а третий - вне первого барабана, третий барабан связан с приводом, опорной системой и через упругие элементы - с первым барабаном, электромагниты закреплены на станине, а

0 кольцевой якорь - на втором барабане, при этом ширина перфорированных элементов равна половине диаметра второго барабана, а продольные оси желобов удалены от продольной оси барабанов на расстояние,

5 равное диаметру второго барабана.

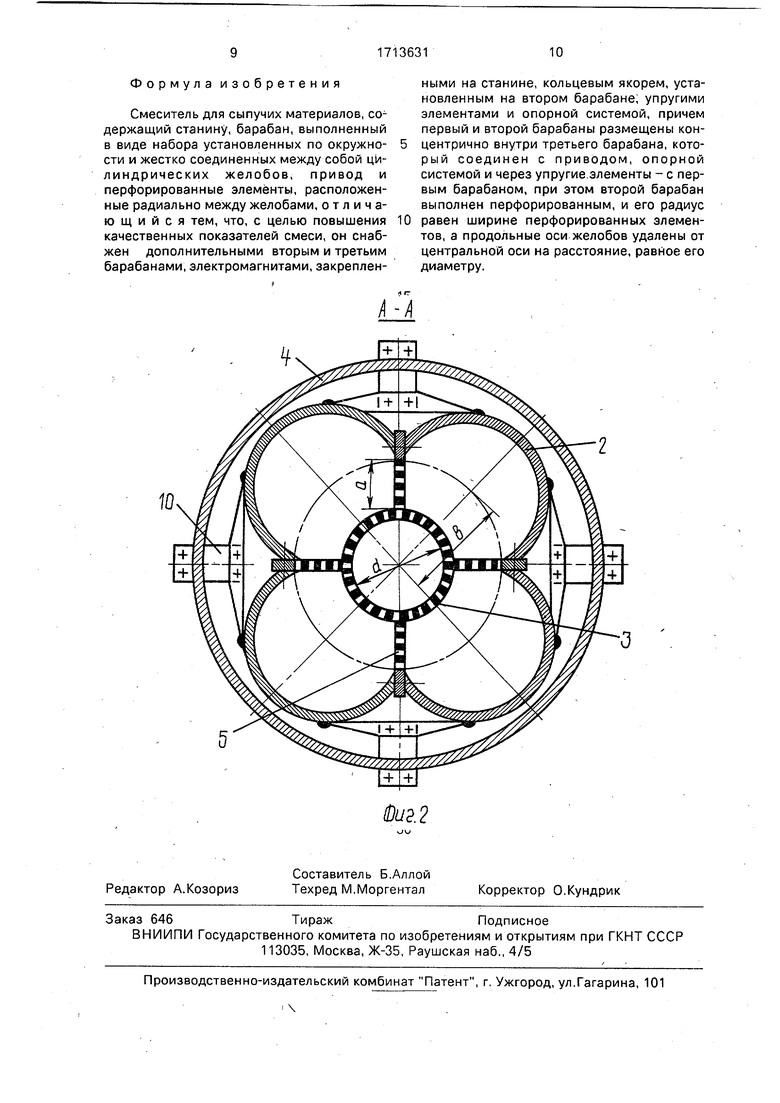

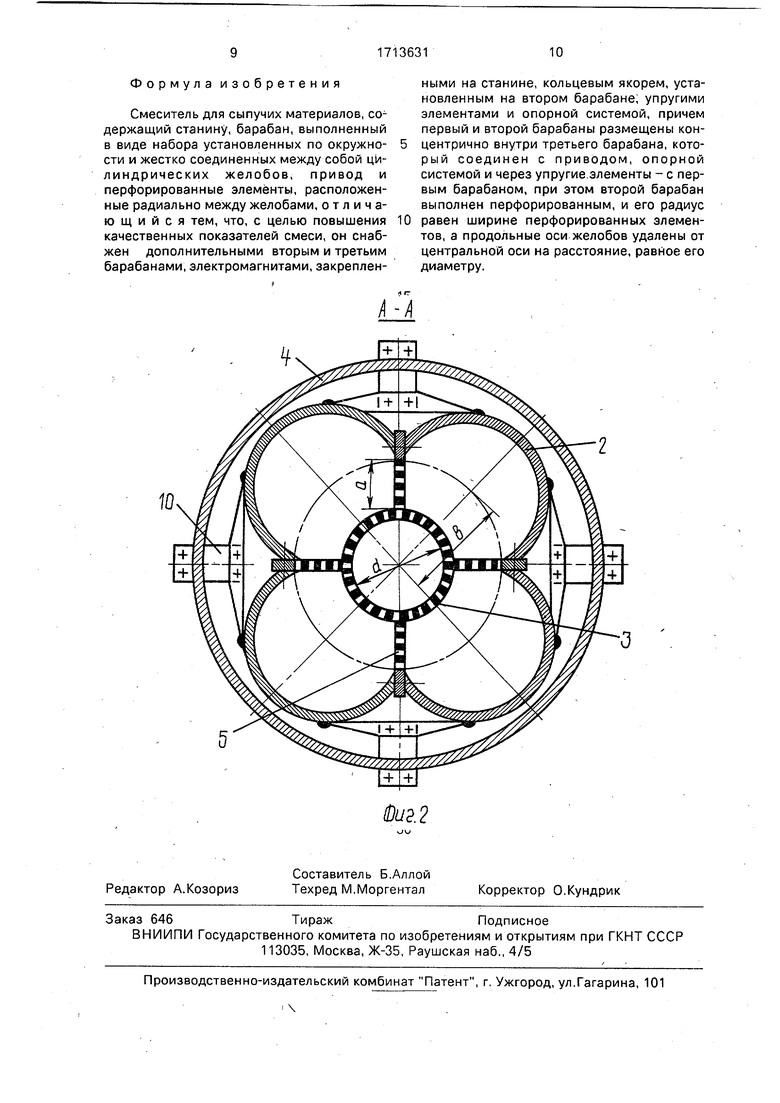

На фиг.1 изображена функциональная схема смесителя; на фиг.2 - разрез А - А на фиг.1.

Смеситель для сыпучих материалов содержит станину 1, первый барабан-2 в виде набора установленных по окружности и жестко соединенных между собой цилиндрических желобов, второй барабан 3, выполненный в виде перфорированного цилиндра, третий барйбан 4, выполненный в виде цилиндра, перфорированные элементы 5, установленные радиально между желобами, привод 6, связанный с третьим барабаном 4, электромагниты 7, кольцб:вой

0 якорь 8, установленный на фланце 9, жестко соединенном с вторым барабаном 3, упругие элементы 10, соединяющие первый барабан 2 с третьим барабаном 4, опорную систему, включащую опорные ролики 11,

5 контактирующие с бандажными кольцами 12, закрепленными на третьем барабане 4. Смеситель оборудован загрузочным 13 и разгрузочным 14 патрубками.

На фиг.1 и 2 приняты обозначения: а угол наклона смесителя; d - диаметр второго барабана 3; а - ширина перфорированных элементов 5; b - расстбяние между продольной осью желобов и продольной осью барабанов.

Смеситель для сыпучих материалов работает следующим образом.

Привод 6 (фиг. 1) подключают к источнику питания (не показан). Через передачу вращательное движение, создаваемое приводом 6, передается третьему барабану 4, выполненному в виде полого цилиндра.

От третьего барабана 4 через упругие элементы 10, установленные таким образом, что их жесткость в плоскости, перпендикулярной продольной оси смесителя, существенно больше жесткости в направлении продольной оси, вращательное движение передается к первому барабану 2, выполненному в виде набора установленных по окружности и жестко соединенных между собой цилиндрических желобов.

От первого барабана 2 через перфорированные элементы 5, жестко связывающие первый 2 и второй 3 барабаны, вращательное движение передается к второму барабану 3, выполненному в виде перфорированного цилиндра.

Таким образом, все три барабана совершают синхронно-синфазное движение с заданной частотой вращения. Для обеспечения устойчивого положения барабанов в пространстве при их вращении третий барабан 5 установлен на опорной системе, включающей опорные ролики 11 и контактирующие с ними бандажные кольца 12.

Во вращающийся второй барабан 3 через загрузочный патрубок 13 подают компоненты смеси, которые через отверстия в барабане отдельными потоками ссыпаются в желоба первого барабана 2. Дальнейшее движение образующейся смеси обусловлено конструктивными особенностями смесителя.

При вращении первого барабана 2 происходит переток образующейся смеси внутри барабана, поскольку в процессе его вращения один из желобов, образующих барабан, переходит в положение, при котором образующаяся смесь начинает ссыпаться из желоба. Ссыпающаяся смесь попадает на перфорированные элементы 5, которые расположены за желобом. Размера отверстий в перфорированных элементах 5, как и размеры отверстий во втором барабане 3, выбраны так, чтобы материал просыпался через них отдельными потоками. 3 перфорированными элементами 5 материал ссыпается в расположенный рядом желоб, в котором происходит соединение отдельных потоков материала в один общий поток. По мере

вращения первого барабана 2 материал вновь ссыпается из желоба, просыпается через следующие перфорированные злементы, т.е. происходит многократное

разделение материала на отдельные потоки и их соединение в общий поток. Такое движение компонентов смеси приводит к их перемешиванию. Поскольку барабаны уст:ановлены с наклоном,

0 равным углу а (фиг. 1),образующаяся смесь перемещается от загрузочного патрубка 13 к разгрузочному патрубку 14.,

Качественное перемешивание компонентов обеспечивается в смесителе его осо5 бенностями.

Благодаря тому, что первый барабан 2 выполнен в виде набора установленных по окружности и жестко соединенных между собой желобов, материал ссыпается из же0 Лобов на перфорированные элементы 5 постепенно, по мере подъема желобов. Это приводит к значительному различию в траекториях отдельных частиц материала, прошедшего через перфорированные элементы

5 5, и их усложнению. Одновременно увеличивается количество пересекающихся траекторий.

Благодаря тому, что перфорированные элементы 5 установлены между расположенными рядом желобами радиально, при вращении первого барабана 2 материал перемещается из одного желоба в другой не по прямой, а по извилистой траектории, что эквивалентно удлинению траекторий.

5 Таким образом, конструктивные особенности смесителя обеспечивают различие в траекториях отдельных частиц материала, их одновременное усложнение, удлинение и пересечение. Эти факторы способствуют повышению однородности смеси.

Характерной особенностью смесителя является такое его построение, при котором факторы, способствующие повышению ка5 чества (однородности) смеси, более эффективно влияют на качество.

Установка в смесителе второго барабана 3, выполненного в виде перфорированного цилиндра ,и расположенного внутри

0 -первого барабана 2, приводит к тому, что материал, ссыпавшийся при вращении первого барабана 2 в его центральную зону, получает возможность дальнейшего пере-. мещения не только через близлежащий перфорированный элемент 5, но и через центральную часть первого барабана 2. Это приводит к дальнейшему усложнению и удлинению траекторий частиц образующейся смеси. Проходя через центральную зону первого барабана.2, часть об,щего потока

материала распределяется по нескольким желобам, что эквивалентно увеличению различия в траекториях отдельных частиц материала. Увеличивается количество пересечений траекторий, поскольку практически весь объем первого барабана 2 является зоной перемешивания. Выполнение второго барабана 3 в виде перфорированного цилиндра по сравнению с двумя другими возможны1у1и техническими решениями выполнение второго барабана 3 сплошным (этот вариант соотйетствует, например, наличию вала в первом барабане 2) и выполнение второго барабана 3 в виде рамной конструкции (этот вариант применительно к процессам перемешивания соответствует случаю, когда второй барабан 3 отсутствует), как показывает экспериментальная проверка, является оптимальным техническим решением, так как в наибольшей мере способствует повышению качества смеси,

Установка в смесителе третьего барабана 4, электромагнитов 7, кольцевого якоря 8, фланца 9 и упругих элементов 10 позволяет сообщить первому 2 и второму 3 барабанам и перфорированным элементам 5 колебания (вибрацию) в направлении продольной оси смесителя. ,

При подаче к электромагнитам 7 последовательности однополярных импульсов напряжения от генератора импульсов (не показан) возникают импульсы тягового усилителя, которые смещают кольцевой якорь 8 в сторону уменьшения зазора между электромагнитами 7 и якорем 8. Вместе с якорем В в сторону уменьшения зазора смещаются фланец 9, второй барабан 3, перфорированные элементы 5 и первый барабан 2, которые жестко связаны между собой и подвешены на упругих элементах 10. Во время пауз между импульсами напряжения под действием упругих сил, вoзниkaющиx в элементах 10, кольцевой якорь 8, фланец 9, второй барабан 3, перфорированные элементы 5 и первый барабан 2 смещаются в сторону увеличения зазора между электромагнитами 7 и кольцевым якорем 8. Возникает возвратно-поступательное движение первого и второго барабанов 2 и 3 относительно третьего барабана 4, который в направлении продольной оси смесителя неподвижен, так как одно из бандажных колец 12 (фиг.1) заведено в выточку, выполненную в опорном ролике 11.

Вибрация первого 2 и второго 3 барабанов, передаваемая образующейся смеси, дополнительно способствует повышению ее однородности, Благод аря вибрации образующаяся смесь переходит в псевдоожиженное состояние, при котором более

эффективно осуществляется процесс перемещения локальных объемов образующейся смеси один относительно другого. Вибрация способствует смещению частиц, находящихся на перемычках между отверстиями во втором барабане 3 и в перфорированных элементах 5, непосредственно в отверстия, что дополнительно увеличивает количество пересекающихся траекторий и различие

10 между ними. Вибрация препятствует комкованию материала, которое отрицательно влияет на процесс образования однородной смеси.

Таким образом, в смесителе одновременно происходят перемещение макрообъемов материала за счет вращения первого 2 и второго 3 барабанов и перемещение микрообъемов материала за счет вибрации этих барабанов. Такое сочетание создает усло0 ВИЯ для образования высококачественной смеси.

Экспериментальная проверка показывает, что в смесителе на качество перемешивания также соотношения

5 геометрических размеров отдельных элементов устройства. Экстремальные значения коэффициента неоднородности смеси достигаются при ширине перфорированных элементов 5, равной половине диаметра

0 второго барабана 3, и удалении продольных осей желобов от продольной оси барабанов на расстояние, равное диаметру второго ба.рабана 3. Необходимость соблюдения геометрических соотношений связана со

5 спецификой процесса перемешивания в предлагаемом смесителе. Как при малой, так и при большой ширине перфорированных элементов 5 изменяются все факторы, влияющие на качество смеси - сложность

0 траекторий частиц образующейся смеси, длина траекторий, количество пересечений траекторий, разнообразие траекторий. Аналогичная ситуация возникает при изменении кривизны желобов и их размеров в

5 поперечном сечении,

С учетом того, что первый барабан 2 выполнен в виде совокупности расположенных по окружности цилиндрических желобов, приведенные соотношения

0 геометрических размеров позволяют выполнить такой выбор геометрических размеров смесителя, при которых достигается наилучшее качество смеси.

Экспериментальная проверка эффективности смесителя, проведенная при получении смесей, применяемых в огнеупорной и химической промышленности, показала, что, благодаря особенностям смесителя коэффициент неоднородности снижается в среднем на 38%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель для сыпучих материалов | 1988 |

|

SU1567257A1 |

| Смеситель для сыпучих материалов | 1989 |

|

SU1726000A1 |

| СПОСОБ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2362615C1 |

| Способ разделения сыпучих материалов и устройство для его осуществления | 1989 |

|

SU1789309A1 |

| БАРАБАННЫЙ ГРОХОТ | 2011 |

|

RU2481902C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 2006 |

|

RU2319551C1 |

| Вибрационный дозатор сыпучих материалов | 1990 |

|

SU1789870A2 |

| ГРОХОТ | 2011 |

|

RU2478442C1 |

| СМЕСИТЕЛЬ | 1990 |

|

RU2035985C1 |

| ГРОХОТ БАРАБАННЫЙ ВИНТОВОЙ ДЛЯ КЛАССИФИКАЦИИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2478441C1 |

Изобретение относится к перемешиванию сыпучих материалов и может применяться в химической, огнеупорной и других отраслях промышленности. Цель изобретения - повышение качественных показателей смеси. Смеситель содержит первый барабан 2, второй барабан 3,'третий барабан 4, установленные радиально перфорированные элементы 5, привод 6, электромагниты 7, кольцевой якорь 8, соединенный с вторым барабаном. Второй барабан выполнен перфорированным, первый и третий барабаны соединены между собой упругими элементами 10. Перемешивание осуществляется за счет вращения барабанов и вибрации второго и третьего барабанов в направлении продольной оси смесителя. 2 ил.сгЁЛЬСуг\гV///Y///^/V/>&^y///7)^/////////////)/ '^ " 6 фu.^CJOsCJ

| Барабанный смеситель | 1983 |

|

SU1187859A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-23—Публикация

1990-04-17—Подача