Изобретение относится к приготовлению смесей из сыпучих материалов с использованием вибрации и может применяться в химической, пищевой, огнеупорной и других отраслях промышленности.

Известен смеситель для сыпучих материалов, содержащий станину, контейнер, вибровозбудитель, датчик вибрации и систему управления.

В известном смесителе благодаря системе управления колебания контейнера при изменении массы материала, находящегося в контейнере, осуществляются в резонансном режиме. Это позволяет интенсифицировать процесс перемешивания за счет

повышенных значений параметров вибрации (виброперемещений, виброускорений). Недостатком известного смесителя является невозможность существенного и одновременного повышения качества смеси и производительности процесса перемешивания. Недостаток обусловлен тем, что в известном смесителе компоненты смеси, загруженные в контейнер, на протяжении всего времени перемешивания находятся в нижней зоне контейнера. Это приводит к тому, что при вибрации происходят уплотнение перемешиваемого материала и его агрегирование (окомкование), что отрицательно влияет на процесс перемешивания. В уплотненной смеси не создаются сложные траекvi ю

Os

о о о

тории движения отдельных частиц и незначительным является путь смешения. Увеличение продолжительности процесса перемешивания повышает качество смеси, однако при этом снижается производительность.

Цель изобретения - повышение качества смеси и производительности процесса перемешивания.

Указанная цель достигается тем, что смеситель для сыпучих материалов, содержащий станину, контейнер, первый вибровозбудитель, датчик вибрации и систему управления, вход которой соединен с датчиком вибрации, а первый выход - с первым вибровозбудителем, снабжен вторым вибровозбудителем, контейнер по высоте снабжен горизонтально расположенными дисками, при этом второй вибровозбудитель расположен перпендикулярно первому вибровозбудителю, нечетные диски выполнены с периферийной сеткой, четные - с центральной сеткой, второй выход системы управления соединен с вторым вибровозбудителем, в состав системы управления введены экстремальный регулятор, интегратор, электродвигатель с двумя наборами равноудаленных один от другого секторов, закрепленных на его валу, два ключевых элемента и два усилителя мощности, причем вход системы управления через экстремальный регулятор и интегратор соединен с электродвигателем, первый и второй наборы секторов установлены с возможностью перемещения относительно первого и второго ключевых элементов, выходы которых через первый и второй усилители мощности соединены соответственно с первым и вторым выходами системы управления, диаметр d центральной сетки и ширина h периферийной сетки удовлетворяют соотношению

d ,

V2 -1 а количество NI секторов первого набора и

количество N2 секторов второго набора удовлетворяют соотношению

N2 3

Указанная цель достигается также тем, что первый и второй вибровозбудители выполнены в виде электромагнита, установленного на станине, якоря,установленного на контейнере, и упругих элементов, установ- ленн.ых между контейнером и станиной.

Указанная цель достигается также тем, что первый и второй вибровозбудители установлены горизонтально.

Указанная цель достигается также тем, что первый сектор первого набора и первый

сектор второго набора установлены на валу электродвигателя с нулевым угловым сдвигом.

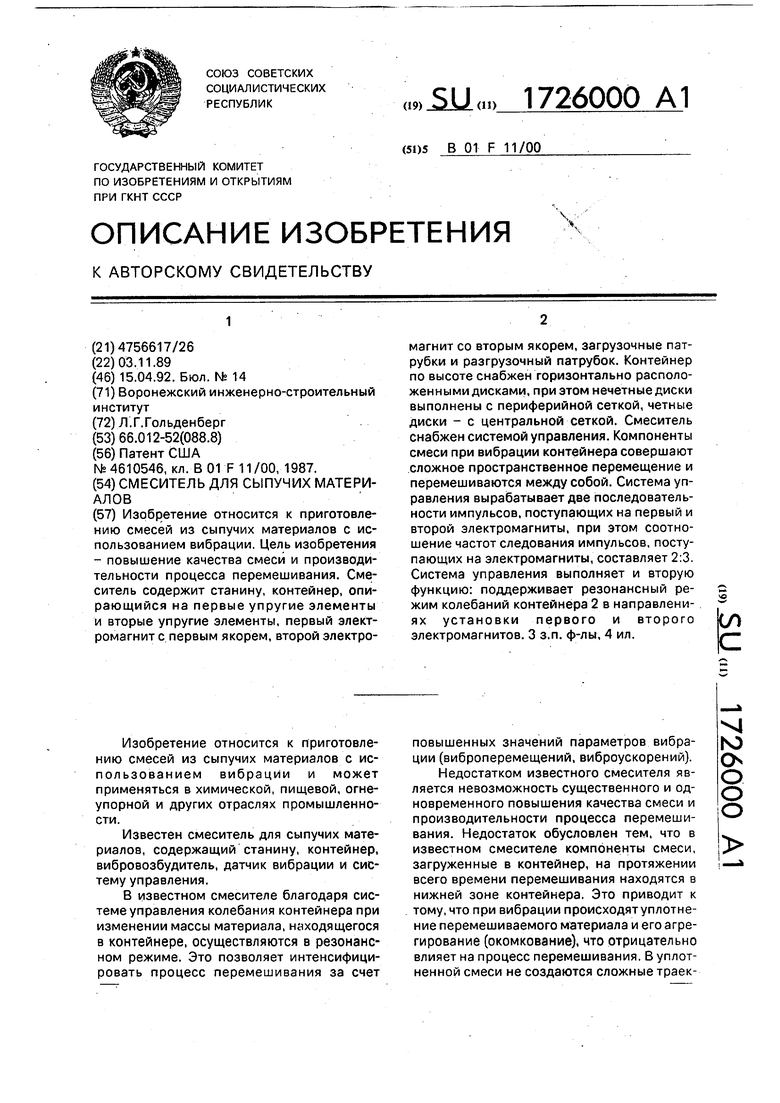

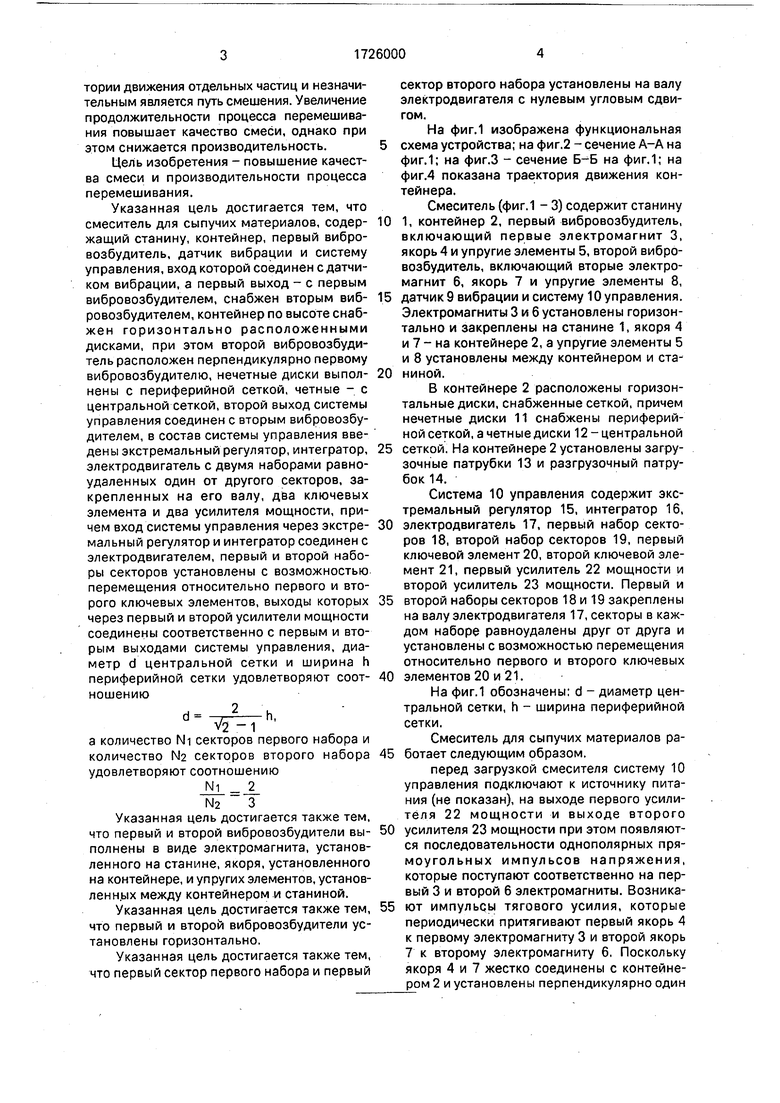

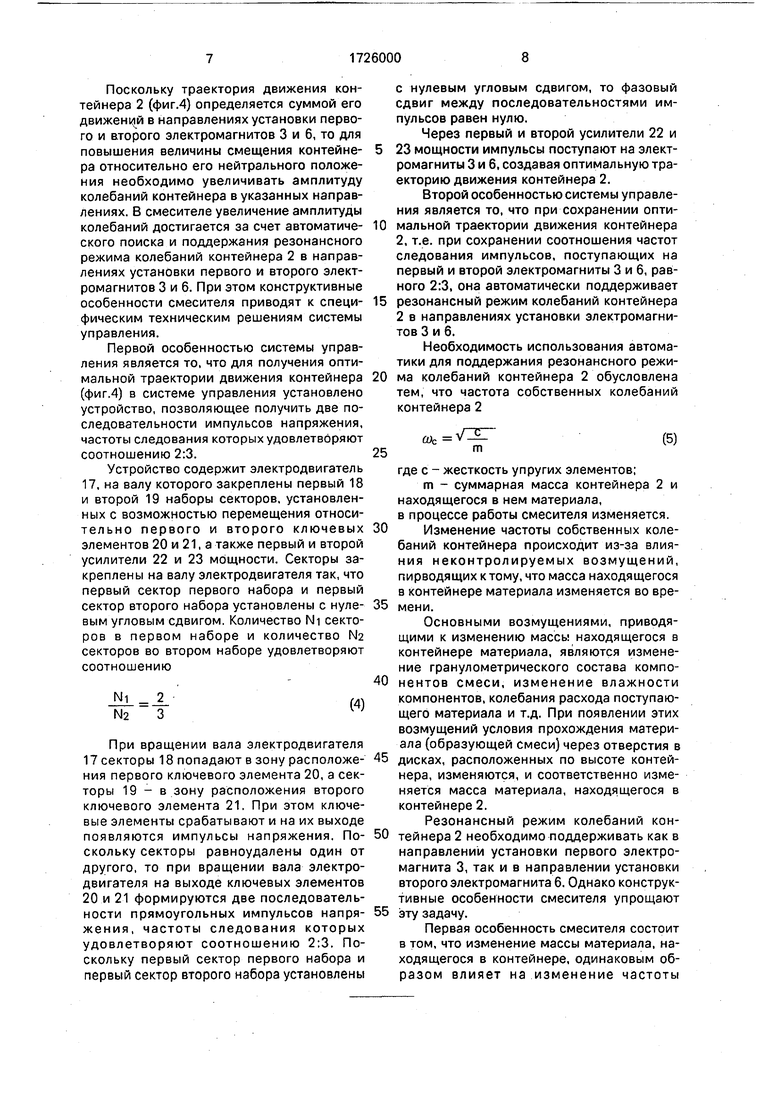

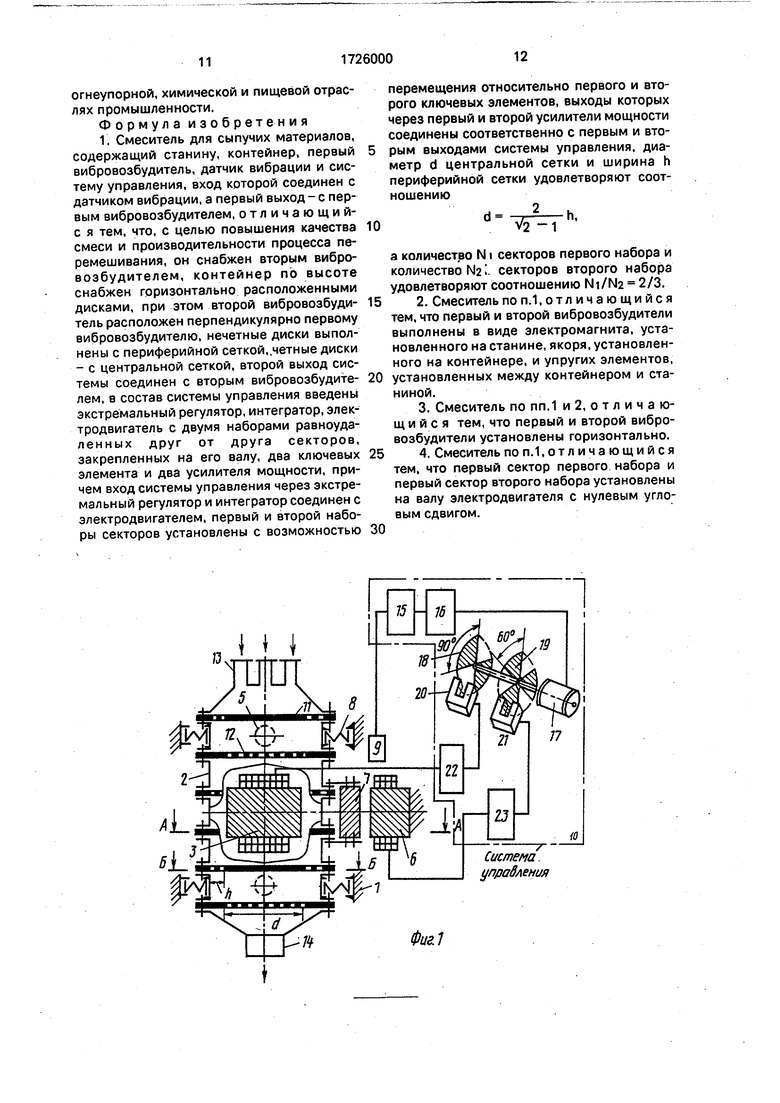

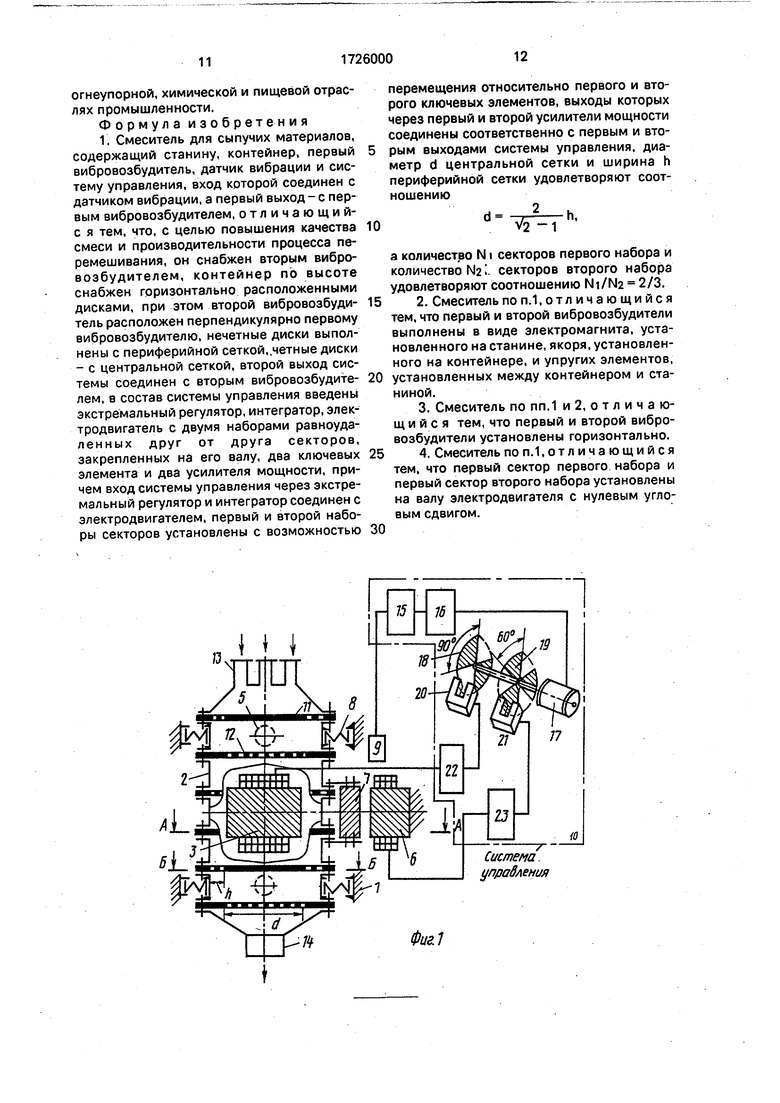

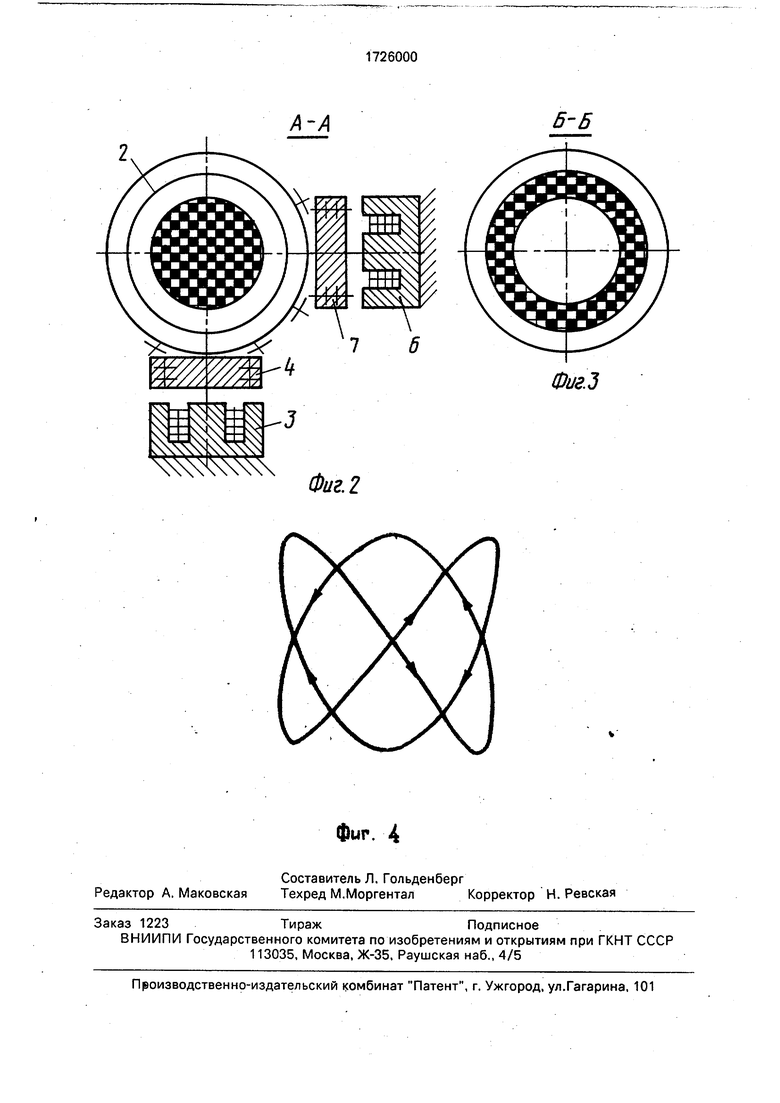

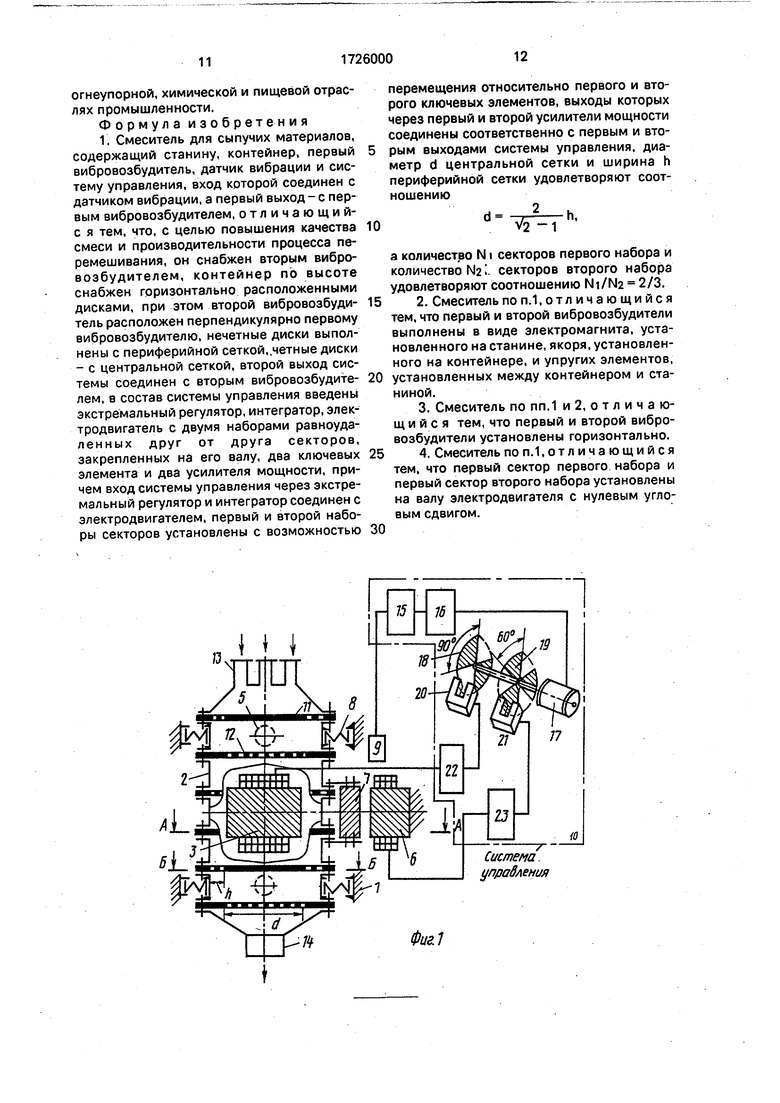

На фиг.1 изображена функциональная

схема устройства; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение на фиг.1; на фиг.4 показана траектория движения контейнера.

Смеситель (фиг.1 - 3) содержит станину

0 1, контейнер 2, первый вибровозбудитель, включающий первые электромагнит 3, якорь 4 и упругие элементы 5, второй вибровозбудитель, включающий вторые электромагнит 6, якорь 7 и упругие элементы 8,

5 датчик 9 вибрации и систему 10 управления. Электромагниты 3 и 6 установлены горизонтально и закреплены на станине 1, якоря 4 и 7 - на контейнере 2, а упругие элементы 5 и 8 установлены между контейнером и ста0 ниной.

В контейнере 2 расположены горизонтальные диски, снабженные сеткой, причем нечетные диски 11 снабжены периферийной сеткой, а четные диски 12-центральной

5 сеткой. На контейнере 2 установлены загрузочные патрубки 13 и разгрузочный патрубок 14.

Система 10 управления содержит экстремальный регулятор 15, интегратор 16,

0 электродвигатель 17, первый набор секторов 18, второй набор секторов 19, первый ключевой элемент 20, второй ключевой элемент 21, первый усилитель 22 мощности и второй усилитель 23 мощности. Первый и

5 второй наборы секторов 18 и 19 закреплены на валу электродвигателя 17, секторы в каждом наборе равноудалены друг от друга и установлены с возможностью перемещения относительно первого и второго ключевых

0 элементов 20 и 21.

На фиг.1 обозначены; d - диаметр центральной сетки, h - ширина периферийной сетки.

Смеситель для сыпучих материалов ра5 ботает следующим образом.

перед загрузкой смесителя систему 10 управления подключают к источнику питания (не показан), на выходе первого усилителя 22 мощности и выходе второго

0 усилителя 23 мощности при этом появляются последовательности однополярных прямоугольных импульсов напряжения, которые поступают соответственно на первый 3 и второй 6 электромагниты. Возника5 ют импульры тягового усилия, которые периодически притягивают первый якорь 4 к первому электромагниту 3 и второй якорь 7 к второму электромагниту 6. Поскольку якоря 4 и 7 жестко соединены с контейне- ром 2 и установлены перпендикулярно один

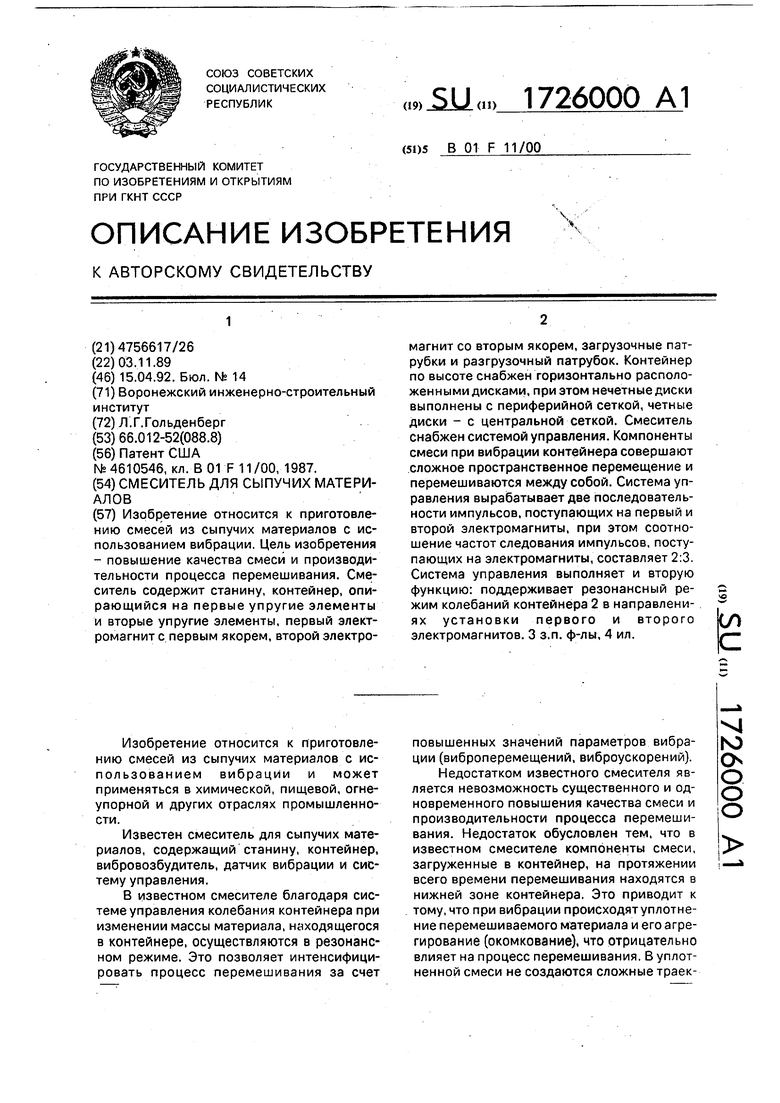

другому, движение контейнера происходит по траектории, характер которой определяется соотношением частот следования импульсов, поступающих на электромагниты 3 и 6, и фазовым сдвигом между последова- тельностями импульсов, поступающих на электромагниты 3 и 6.

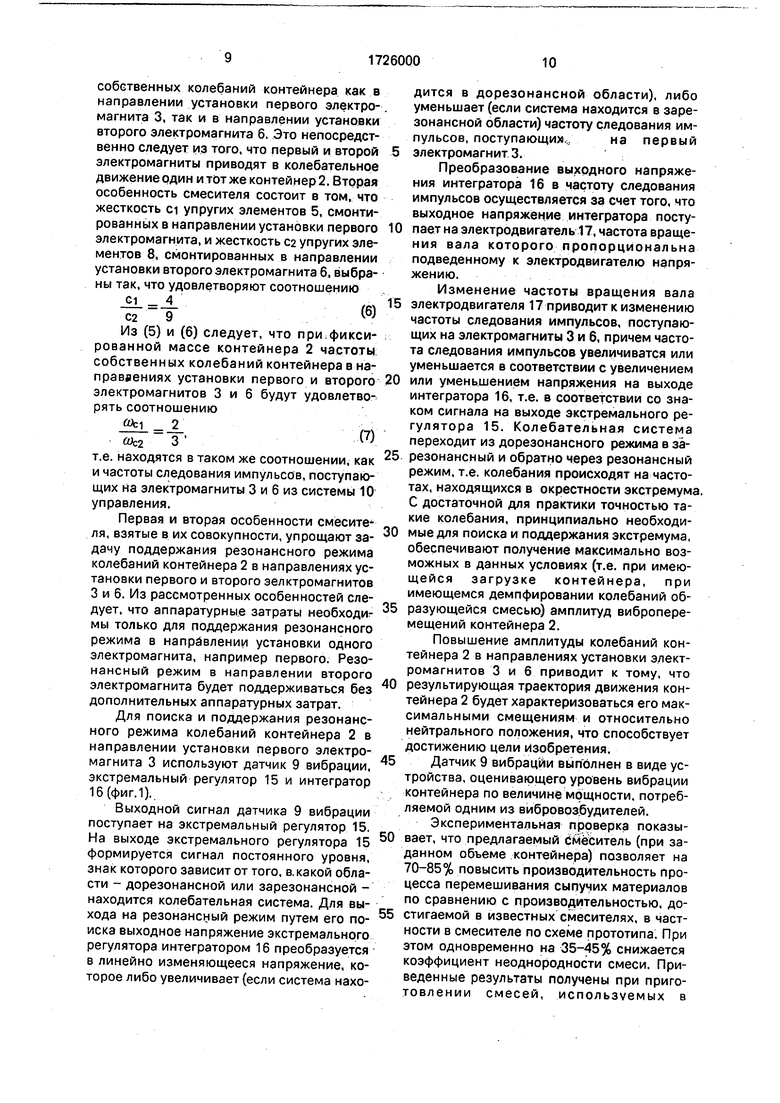

Экспериментальная проверка показывает, что процесс перемешивания сыпучих материалов протекает наиболее эффектов- но (с максимально возможными в данных условиях производительностью и коэффициентом однородности смеси), когда соотношение частот следования импульсов, поступающих на электромагниты 3 и 6, со- ставляет 2:3, а фазовый сдвиг между последовательностями импульсов, поступающих на электромагниты 3 и 6, равен нулю. При этих условиях траектория движения контейнера 2 имеет вид, показанный на фиг.4, т.е. отображается сложной кривой, расположенной в горизонтальной плоскости.

В перемещающийся контейнер 2 через загрузочные патрубки 13 подают компоненты смеси, которые ссыпаются на первый нечетный диск 11. Благодаря сложной траектории движения контейнера компоненты смеси перемешиваются на поверхности диска 11, а образующаяся смесь распределяется по этой поверхности. На периферии диска 11 расположена сетка, отверстия в которой выполонены так, чтобы образующаяся смесь просыпалась через них отдельными потоками. Смесь с поверхности диска 11 ссыпается через отверстия в сетке и попа- дает на первый четный диск 12, периферийная часть которого выполнена t, сплошной, т.е. отдельные потоки материала объединяются в общий поток. Благодаря сложной траектории движения контейнера 2 компоненты смеси дополнительно перемешиваются на поверхности первого четного диска 12. Первый четный диск 12 снабжен центральной сеткой, через которую просыпается материал, распределенный на поверхности перво- го четного диска 12, т.е. вновь происходит разделение материала на отдельные потоки. В дальнейшем, при движении материала в сторону разгрузочного патрубка 14 отдельные потоки образующейся смеси обье- диняются в общий поток, который вновь разделяется на отдельные потоки, и т.д. Готовая смесь удаляется через разгрузочный патрубок 14.

Повышение производительности про- цесса перемешивания и качества (однородности) смеси (обеспечивается в смесителе благодаря совокупности эффектов, обусловленных его конструкцией.

Повышение производительности достигается за счет того, что перемешивание осуществляется во всем объеме контейнера 2 (количество дисков выбирается таким, чтобы максимально использовался заданный объем контейнера).

Повышение качества (однородности) смеси достигается за счет нескольких факторов. Поскольку материал в контейнере под действием гравитационных сил перемещается сверху вниз, а под действием вибрации - по поверхности дисков, создается одновременное продольное и поперечное перемещение материала, способствующее равномерному распределению компонентов смеси в ее объеме. Повышению качества смеси способствуют также сложная траектория движения контейнера и чередование дисков с периферийной и центральной сетками. Эти факторы увеличивают расстояние, которое проходят частицы компонентов смеси в процессе ее образования, что является одним из существенных условий образования однородной смеси. Периодическое разделение материала на отдельные потоки уменьшает вероятность его окомкования.

На производительность процесса перемешивания и качество смеси влияние оказывают также соотношения геометрических размеров центральной и периферийной сеток. Экспериментальная проверка показывает, что оптимальными являются соотношения размеров, вытекающие из условий:

d JBH

51 S2 (1)

где d - диаметр центральной сетки;

dun - внутренний диаметр периферийной сетки;

si - площадь центральной сетки;

52- площадь периферийной сетки.

С учетом первого соотношения в (1) равенство площадей центральной и периферийной сеток представляется в виде

nd Jt(d +2 h

444

где h - ширина перифериной сетки. Из (2) следует, что

d- 2 (2)

(3)

2 -1

На производительность и качество процесса перемешивания влияет также величина смещения контейнера 2 относительно его нейтрального положения при движении контейнера по результирующей траектории (фиг.4), .в частности, с повышением величины смещения характер движения частиц образующейся смеси дополнительно усложняется.

Поскольку траектория движения контейнера 2 (фиг.4) определяется суммой его движений в направлениях установки первого и второго электромагнитов 3 и 6, то для повышения величины смещения контейнера относительно его нейтрального положения необходимо увеличивать амплитуду колебаний контейнера в указанных направлениях. В смесителе увеличение амплитуды колебаний достигается за счет автоматического поиска и поддержания резонансного режима колебаний контейнера 2 в направлениях установки первого и второго электромагнитов 3 и 6. При этом конструктивные особенности смесителя приводят к специфическим техническим решениям системы управления.

Первой особенностью системы управления является то, что для получения оптимальной траектории движения контейнера (фиг.4) в системе управления установлено устройство, позволяющее получить две последовательности импульсов напряжения, частоты следования которых удовлетворяют соотношению 2:3.

Устройство содержит электродвигатель 17, на валу которого закреплены первый 18 и второй 19 наборы секторов, установленных с возможностью перемещения относительно первого и второго ключевых элементов 20 и 21, а также первый и второй усилители 22 и 23 мощности. Секторы закреплены на валу электродвигателя так, что первый сектор первого набора и первый сектор второго набора установлены с нулевым угловым сдвигом. Количество NI секторов в первом наборе и количество N2 секторов во втором наборе удовлетворяют соотношению

NI 2 N2 3

При вращении вала электродвигателя 17 секторы 18 попадают в зону расположения первого ключевого элемента 20, а секторы 19 - в зону расположения второго ключевого элемента 21, При этом ключевые элементы срабатывают и на их выходе появляются импульсы напряжения. Поскольку секторы равноудалены один от другого, то при вращении вала электродвигателя на выходе ключевых элементов 20 и 2-1 формируются две последовательности прямоугольных импульсов напряжения, частоты следования которых удовлетворяют соотношению 2:3. Поскольку первый сектор первого набора и первый сектор второго набора установлены

с нулевым угловым сдвигом, то фазовый сдвиг между последовательностями импульсов равен нулю.

Через первый и второй усилители 22 и

23 мощности импульсы поступают на электромагниты 3 и 6, создавая оптимальную траекторию движения контейнера 2.

Второй особенностью системы управления является то, что при сохранении оптимальной траектории движения контейнера 2, т.е. при сохранении соотношения частот следования импульсов, поступающих на первый и второй электромагниты 3 и 6, равного 2:3, она автоматически поддерживает

резонансный режим колебаний контейнера 2 в направлениях установки электромагнитов 3 и 6.

Необходимость использования автоматики для поддержания резонансного режима колебаний контейнера 2 обусловлена тем, что частота собственных колебаний контейнера 2

СЕГ

m

(5)

где с - жесткость упругих элементов;

m - суммарная масса контейнера 2 и находящегося в нем материала, в процессе работы смесителя изменяется.

30 Изменение частоты собственных колебаний контейнера происходит из-за влияния неконтролируемых возмущений, пирводящих к тому, что масса находящегося в контейнере материала изменяется во вре35 мени.

Основными возмущениями, приводящими к изменению массы находящегося в контейнере материала, являются изменение гранулометрического состава компо40 нентов смеси, изменение влажности компонентов, колебания расхода поступающего материала и т.д. При появлении этих возмущений условия прохождения материала (образующей смеси) через отверстия в

45 дисках, расположенных по высоте контейнера, изменяются, и соответственно изменяется масса материала, находящегося в контейнере 2.

Резонансный режим колебаний кон50 тейнера 2 необходимо поддерживать как в направлений установки первого электромагнита 3, так и в направлении установки второго электромагнита 6. Однако конструктивные особенности смесителя упрощают

55 эту задачу.

Первая особенность смесителя состоит в том, что изменение массы материала, находящегося в контейнере, одинаковым образом влияет на изменение частоты

(6)

собственных колебаний контейнера как в направлении установки первого электромагнита 3, так и в направлении установки второго электромагнита 6. Это непосредственно следует из того, что первый и второй электромагниты приводят в колебательное движение один и тот же контейнер 2. Вторая особенность смесителя состоит в том, что жесткость ci упругих элементов 5, смонтированных в направлении установки первого электромагнита, и жесткость С2 упругих элементов 8, смонтированных в направлении установки второго электромагнита 6, выбраны так, что удовлетворяют соотношению

G1 4 С2 9

Из (5) и (6) следует, что при,фиксированной массе контейнера 2 частоты собственных колебаний контейнера в направлениях установки первого и второго электромагнитов 3 и 6 будут удовлетворять соотношению

fttei 2, v

5Ј-Т-ГОт.е. находятся в таком же соотношении, как и частоты следования импульсов, поступающих на электромагниты 3 и 6 из системы 10 управления.

Первая и вторая особенности смесите- ля, взятые в их совокупности, упрощают задачу поддержания резонансного режима колебаний контейнера 2 в направлениях установки первого и второго эелктромагнитов 3 и 6. Из рассмотренных особенностей следует, что аппаратурные затраты необходиг мы только для поддержания резонансного режима в направлении установки одного электромагнита, например первого. Резонансный режим в направлении второго электромагнита будет поддерживаться без дополнительных аппаратурных затрат.

Для поиска и поддержания резонансного режима колебаний контейнера 2 в направлении установки первого электромагнита 3 используют датчик 9 вибрации, экстремальный регулятор 15 и интегратор 16(фиг.1)..

Выходной сигнал датчика 9 вибрации поступает на экстремальный регулятор 15. На выходе экстремального регулятора 15 формируется сигнал постоянного уровня, знак которого зависит от того, в.какой области - дорезонансной или зарезонансной - находится колебательная система. Для выхода на резонансный режим путем его поиска выходное напряжение экстремального регулятора интегратором 16 преобразуется в линейно изменяющееся напряжение, которое либо увеличивает (если система нахо

дится в дорезонансной области), либо уменьшает (если система находится в зарезонансной области) частоту следования импульсов, поступающих,,на первый

5 электромагнит 3.

Преобразование выходного напряжения интегратора 16 в частоту следования импульсов осуществляется за счет того, что выходное напряжение интегратора посту10 лает на электродвигатель17, частота враще- ния вала которого пропорциональна подведенному к электродвигателю напряжению.

Изменение частоты вращения вала

15 электродвигателя 17 приводит к изменению частоты следования импульсов, поступающих на электромагниты 3 и 6, причем частота следования импульсов увеличиватся или уменьшается в соответствии с увеличением

20 или уменьшением напряжения на выходе интегратора 16, т.е. в соответствии со знаком сигнала на выходе экстремального регулятора 15. Колебательная система переходит из дорезонансного режима в за25 резонансный и обратно через резонансный режим, т.е. колебания происходят на частотах, находящихся в окрестности экстремума. С достаточной для практики точностью такие колебания, принципиально необходи30 мые для поиска и поддержания экстремума, обеспечивают получение максимально возможных в данных условиях (т.е. при имеющейся загрузке контейнера, при имеющемся демпфировании колебаний об35 разующейся смесью) амплитуд виброперемещений контейнера 2.

Повышение амплитуды колебаний контейнера 2 в направлениях установки электромагнитов 3 и 6 приводит к тому, что

40 результирующая траектория движения контейнера 2 будет характеризоваться его максимальными смещениям и относительно нейтрального положения, что способствует достижению цели изобретения.

45 Датчик 9 вибрации выполнен в виде устройства, оценивающего уровень вибрации контейнера по величине мощности, потребляемой одним из вибровозо удителей.

Экспериментальная проверка показы50 вает, что предлагаемый Смеситель (при заданном объеме контейнера) позволяет на 70-85% повысить производительность процесса перемешивания сыпучих материалов по сравнению с производительностью, до55 стигаемой в известных смесителях, в частности в смесителе по схеме прототипа. При этом одновременно на 35-45% снижается коэффициент неоднородности смеси. Приведенные результаты получены при приготовлении смесей, используемых в

огнеупорной, химической и пищевой отраслях промышленности.

Формула изобретения 1. Смеситель для сыпучих материалов, содержащий станину, контейнер, первый вибровозбудитель, датчик вибрации и систему управления, вход которой соединен с датчиком вибрации, а первый выход-с первым вибровозбудителем, отличающий- с я тем, что, с целью повышения качества смеси и производительности процесса перемешивания, он снабжен вторым вибровозбудителем, контейнер по высоте снабжен горизонтально расположенными дисками, при этом второй вибровозбуди- тель расположен перпендикулярно первому вибровозбудителю, нечетные диски выполнены с периферийной сеткой,.четные диски - с центральной сеткой, второй выход системы соединен с вторым вибровозбудите- лем, в состав системы управления введены экстремальный регулятор, интегратор, электродвигатель с двумя наборами равноудаленных друг от друга секторов, закрепленных на его валу, два ключевых элемента и два усилителя мощности, причем вход системы управления через экстремальный регулятор и интегратор соединен с электродвигателем, первый и второй наборы секторов установлены с возможностью

перемещения относительно первого и второго ключевых элементов, выходы которых через первый и второй усилители мощности соединены соответственно с первым и вторым выходами системы управления, диаметр d центральной сетки и ширина h периферийной сетки удовлетворяют соотношению

2

d

V2-1

h,

а количество N i секторов первого набора и количество N21. секторов второго набора удовлетворяют соотношению Ni/Na 2/3.

2.Смеситель по п.1, отличающийся тем, что первый и второй вибровозбудители выполнены в виде электромагнита, установленного на станине, якоря, установленного на контейнере, и упругих элементов, установленных между контейнером и станиной.

3.Смеситель по пп.1 и2,отличаю- щи и с я тем, что первый и второй вибровозбудители установлены горизонтально.

4.Смеситель по п.1,отличающийся тем, что первый сектор первого набора и первый сектор второго набора установлены на валу электродвигателя с нулевым угловым сдвигом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления смесителем | 1984 |

|

SU1172583A1 |

| Способ вибрационной обработки деталей | 1980 |

|

SU1009728A1 |

| СМЕСИТЕЛЬ-АКТИВАТОР | 1992 |

|

RU2013115C1 |

| Смеситель | 1986 |

|

SU1459703A1 |

| Тарельчатый гранулятор | 1990 |

|

SU1717204A1 |

| Смеситель для сыпучих материалов | 1990 |

|

SU1713631A1 |

| Вибрационное устройство для уплотнения бетонной смеси | 1978 |

|

SU721330A1 |

| Смеситель | 1987 |

|

SU1498547A1 |

| Вибрационный сепаратор | 1988 |

|

SU1538934A1 |

| Система управления вибрационным устройством для формования стержней | 1985 |

|

SU1310210A1 |

Изобретение относится к приготовлению смесей из сыпучих материалов с использованием вибрации. Цель изобретения - повышение качества смеси и производительности процесса перемешивания. Смеситель содержит станину, контейнер, опирающийся на первые упругие элементы и вторые упругие элементы, первый электромагнит с первым якорем, второй электромагнит со вторым якорем, загрузочные патрубки и разгрузочный патрубок. Контейнер по высоте снабжен горизонтально расположенными дисками, при этом нечетные диски выполнены с периферийной сеткой, четные диски - с центральной сеткой. Смеситель снабжен системой управления. Компоненты смеси при вибрации контейнера совершают сложное пространственное перемещение и перемешиваются между собой. Система управления вырабатывает две последовательности импульсов, поступающих на первый и второй электромагниты, при этом соотношение частот следования импульсов, поступающих на электромагниты, составляет 2:3. Система управления выполняет и вторую функцию: поддерживает резонансный режим колебаний контейнера 2 в направлениях установки первого и второго электромагнитов. 3 з.п. ф-лы, 4 ил. (Л С

| Патент США №4610546, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-15—Публикация

1989-11-03—Подача