Изобретение относится к защите металлов от коррозии, в частности к технологии нанесения лакокрасочных материалов и защитно-консервационных составов на поверхности сельскохозяйственных машин и оборудования животноводческих ферм при подготовке их к хранению и восстановлении покрытий.

Цель изобретения - улучшение физикомеханических свойств покрытия.

Поставленная цель достигается тем, что в поток сжатого воздуха вводят дополнительно углекислый газ при его удельном содержании в смеси с воздухом, равным 50-62,боб. %.

Поставленная цель достигается еще тем, что пневматический краскораспылитель имеет дополнительное устройство для подачи углекислого газа и приготовления смеси со сжатым воздухом, выполненное в виде внутреннего и внешнего цилиндров, расположенных соосно один в другом и образующих межцилиндровый зазор, причем нижний конец внутреннего цилиндра посредством гибкого шланга соединен с редуктором углекислого газа и его расходомером, а верхний конец имеет большой и малый отражатели, между обращенными друг к другу коническими поверхностями которых образован внутренний кольцевой зазор, нижний конец внешнего цилиндра посредством гибкого шланга соединен с редуктором сжатого воздуха и его расходомером, а верхний конец имеет диффузор, между конической поверхностью которого и обращенной к ней конической поверхностью большого отражателя образован внешний кольцевой зазор. В верхней части внутреннего цилиндра выполнены равновеликие отверстия, сообщающие его полость с внутренним и внешним кольцевыми зазорами. В большом отражателе и диффузоре выполнены симметрично расположенные отверстия, через которые проходят трубки, нижние концы которых сообщены с межцилиндровым зазором, верхние концы в зоне внешнего кольцевого зазора имеют обращенные против движения часовой стрелки правосторонние патрубки с прямоугольными щелями, длинные стороны которых равны длине образующей конической поверхности большого отражателя, а в зоне внутреннего кольцевого зазора имеют обращенные в сторону движения часовой стрелки левосторонние патрубки с прямоугольными щелями, длинные стороны которых равны длине образующей конической поверхности малого отражателя, причем сечения щелей правосторонних и левосторонних патрубков равновелики. Взаимодействующий с газовым потоком участок решетки представляет собой комплект диффузорных и конфузорных ячеек, имеющих вид правильной четырехугольной усеченной пирамиды, собранных так, что с одной из кромок выходного отв ерстия диффузорной ячейки застыкована одна из кромок входного отверстия смежной

конфузорной ячейки, а с одной из остальных трех кромок входного отверстия конфузорной ячейки застыкована одна из кромок выходного отверстия смежной диффузорной

ячейки до образования одинаковых по высоте ярусов диффузорных и конфузорных ячеек, причем дли.на кромок выходных отверстий диффузорных ячеек равна длине кромок входных отверстий конфузорных

0 ячеек, а длина входных отверстий диффузор. ных ячеек равна длине кромок выходных отверстий конфузорных ячеек.

П р и м е р 1. На пластинах, изготовленных из стали Ст.З, получено покрытие грунтовкой ФЛ-ОЗК и эмалью ПФ-133 оранжевой, используя пневматический краскораспылитель мод. 1-1,8 (ТУ 92-218-79).

Включают выпрямитель в сеть, понижают напряжение в сети до значения 36 В,

0 необходимого для питания подогревателя редуктора углекислого газа.

Включают электродвигатель компрессора в сеть.

Открывают доступ углекислого газа из

5 баллона и сжатого воздуха из ресивера в устройство для смешивания газов, которым снабжен пневматический краскораспылитель, нажатием на курок последнего открывают сопловое отверстие распылительной

0 головки. С помощью редуктора с показывающим расходомером мод. У-30 (ТУ-26-05290-70) устанавливают расход углекислого газа Q СО2 . равный 12 л/мин, и расход сжатого воздуха QCB, равный 12 л/мин, Удельное содержание углекислого газа а в смеси со сжатым воздухом равно

QC02

100

со 2 + Q ев 2 + 12 50 ( % обьемн.)

Курок отпускают. Заполняют бачок лакокрасочным материалом при условной вязкости 20-25 с по вискозиметру ВЗ-4 при 20°С.

Повторным нажатием на курок подают углекислый газ и сжатый воздух в зону распыления, которые предварительно смешивают в устройстве для приготовления смеси газов.

Смесь газов, двигаясь с большой скоростью в канале пневматического краскораспылителя, разрывает поступающий из бачка лакокрасочньт материал на отдельные струйки и увлекает их в зону распыления. При истечении через сопловое отверстие распылительной головки поток, содержащий смесь газов и частицы лакокрасочного материала, мгновенно расширяется в виде конического факела в результате перепада

давления до и после соплового отверстия распылительной головки. Благодаря этому отдельные струйки лакокрасочного материала дополнительно раздробляются на мелкодисперсные частицы, которые попадают на поверхность подложки, образуя жидкий слой покрытия.

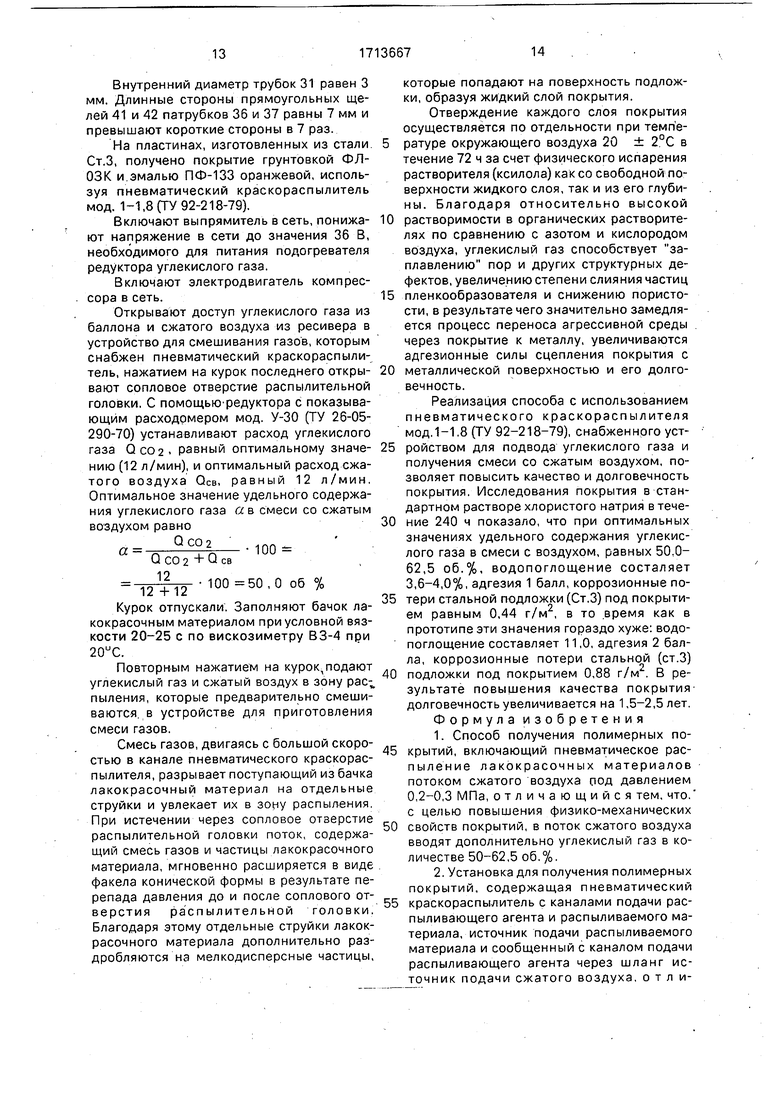

Отверждение каждого слоя покрытия осуществляют по отдельности при температуре окружающего воздуха 20 ± 2°С в течение 72 ч за счет физического испарения растворителя (ксилола) как со свободной поверхности жидкого слоя, так и из его глубины. Благодаря относительно высокой растворимости в органических растворителях по сравнению с азотом и кислородом воздуха, углекислый газ способствует заплавлению пор и других структурных дефектов, увеличению степени слияния частиц пленкообразователя и снижению пористости, в результате чего значительно замедляется процесс переноса агрессивной среды через покрытие к металлу, увеличиваются адгезионные силы сцеплений покрытия с металлической поверхностью и его долговечность. Количественное содержание углекислого газа в смеси с воздухом, приведены в табл. 1.

Физико-механические свойства покрытий приведены в табл. 2.

Л р и м е р 2. На пластинах, изготовленных из стали Ст.З, получено покрытие грунтовкой ФЛ-ОЗК и эмалью ПФ-133 оранжевой, используя пневматический краскораспылитель мод. 1-1,8 (ТУ 92-218-79).

Включают выпрямитель в сеть, понижают напряжение в сети до значения 36 В, необходимого для питания подогревателя редуктора углекислого газа. Включают в сеть электродвигатель компрессора.

Открывают доступ углекислого газа из баллона и сжатого воздуха из ресивера в устройство для смешивания газов, которым снабжен пневматический краскораспылитель, нажатием на курок последнего открывают сопловое отверстие распылительной головки. С помощью редуктора с показывающим расходомером мод. У-30 (ТУ-26-05 290-70) устанавливают расход углекислого газа О со 2 равный 15 л/мин и расход сжатого воздуха QCB, равный 9 л/мин. Удельное содержание углекислого газа в смеси с воздухом равно

О со 2

100

а

О со 2 + Q ев 15

,5 об %

Курок отпускают. Заполняют бачок лакокрасочным материалом при условной вязкости 2б-25 с по вискозиметру ВЗ-4 при 20°С. Повторным нажатием на курок подают углекислый газ и сжатый воздух в зону распыления, когорые предварительно смешиваются в устройстве для приготовления смеси газов.

Смесь газов, двигаясь с большой скоростью в канале пневматического краскораспылителя, разрывает поступающий из бачка

0 лакокрасочный материал на отдельные струйки и увлекает их в зону распыления. При истечении через сопловое отверстие распылительной головки поток, содержащий смесь газов и частицы лакокрасочного

5 материала, мгновенно расширяется в виде конического факела в результате перепада давления до и после соплового отверстия распылительной головки. Благодаря этому отдельные струйки лакокрасочного материала дополнительно раздробляются на мелкодисперсные частицы, которые попадают на поверхность подложки, образуя жидкий слой покрытия.

Отверждение каждого слоя покрытия

5 осуществляется по отдельности при температуре окружающего воздуха 20 ± 2°С в течение 72 ч за счет физического испарения растворителя (ксилола) как со свободной поверхности жидкого слоя, так и из его глубйU ны. Благодаря относительно высокой растворимости в органических растворителях по сравнению с азотом и кислородом воздуха углекислый газ способствует заплавлению пор и других структурных дефектов покрытия, увеличению степени слияния частиц пленкообразователя и снижению пористости, в результате чего значительно замедляется процесс переноса агрессивной среды через покрытие к металлу, увеличиваются адгезионные силы сцепления покрытия с металлической поверхностью и.его долговечность (см. табл. 2).

П р и м е р 3. На пластинах, изготовлен5 ных из стали Ст.З, получено покрытие грунтовкой ФЛ-ОЗК и эмалью ПФ-133 оранжевой, используя пневматический краскораспщлитель мод. 1-1,8 (ТУ 92-218-79). Включают выпрямитель в сеть, понижают напряжение в сети до значения 36 В, необходимого для питания подогревателя редуктора углекислого газа. Включают в сеть электродвигатель компрессора.

Открывают доступ углекислого газа из

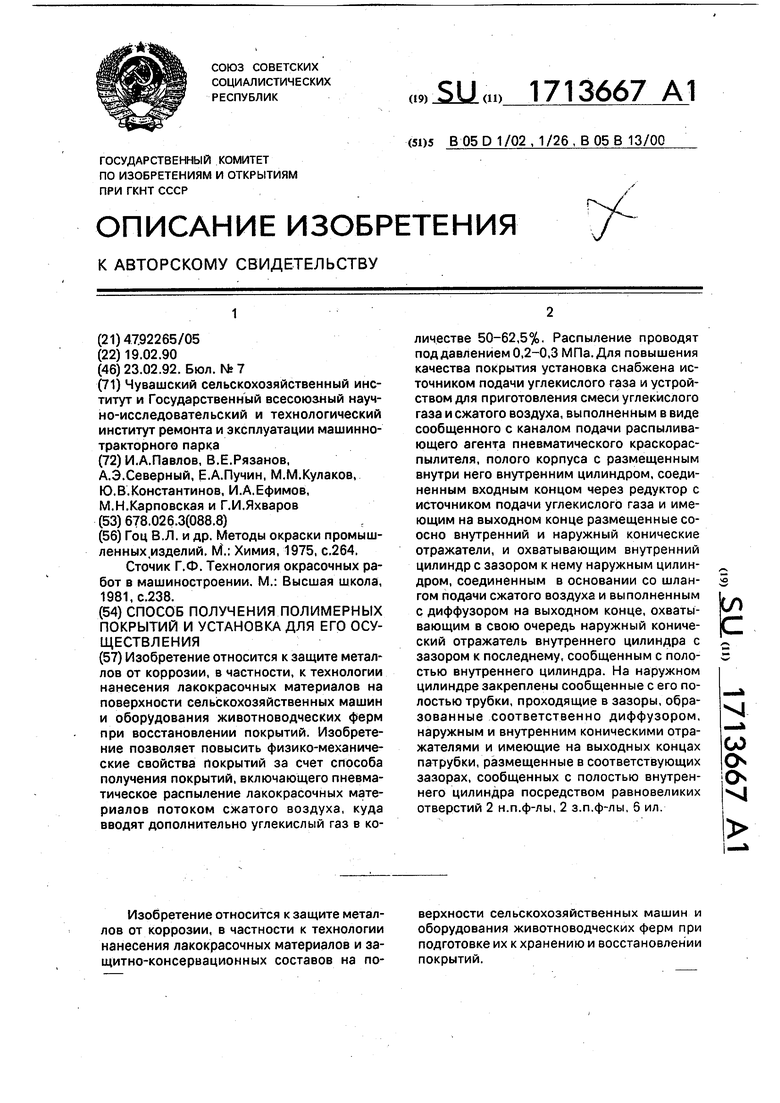

5 баллона и сжатого воздуха из ресивера в устройство для смешивания газов, которым снабжен пневматический краскораспылитель, нажатием на курок последнего открывают сопловое отверстия распылительной головки. С помощью редуктора с показывающим расходомером мод. У-30 (ТУ 26-05290-70) устанавливают расход углекислого газа QcO2 , равный 11,2 л/мин, и расход сжатого воздуха QCB, равный 11,8 л/мин. Удельное содержание углекислого газа а. в смеси с воздухом равно Q со 2 Q со 2 + Q ев 11,2 11,2 + 11,8 об % Курок отпускают. Заполняют бачок лакокрасочным-материалом при условной вязкости 20-25 с по вискозиметру ВЗ-4 при 20°С. Повторным нажатием на курок подают углекислый газ и сжатый воздух в зону распыления, которые предварительно смешивают в устройстве для приготовления смеси газов. Смесь газов, двигаясь с большой скоростью в канале пневматического краскораспылителя, разрывает поступающий из бачка лакокрасочный материал на отдельные струйки и увлекает их в зону распыления. По истечении через сопловое отверстие распылительной головки поток,, содержащий смесь газов и частицы лакокрасочного материала, мгновенно расширяется в виде конического факела в результате переаада давления до и после соплового отверстия распылительной головки. Благодаря этому отдельные струйки лакокрасочного материала дополнительно раздробляются на мелкодисперсные ч астицы, которые попадают на поверхность подложки, образуя жидкий слой покрытия. Отверждение каждого слоя покрытия осуществляют по отдельности при температуре окружающего воздуха 20 ± 2°С в течение 72 ч за счет физического испарения растворителя (ксилола) как со свободной поверхности жидкого слоя, так и из его глубины. Результаты испытания полученного покрытия при допредельном значении удельного содержания углекислого газа в смеси с воздухом свидетельствуют о том, что поставленная цель не достигается. П р и м е р 4. На пластинах, изготовленных из стали Ст.З, получено покрытие грунтовкой ФЛ-ОЗК и эмалью ПФ-133 оранжевой, используя пневматический краскораспылитель мод. 1-1,8 (ТУ 92-218-79). Включают выпрямитель в сеть, понижают напряжение в сети до значения 36 В, необходимого для питания подогревателя редуктора углекислого газа. Включают в сеть электродвигатель компрессора. Открывают доступ углекислого газа из баллона и сжатого возуха из ресивера в устройство для смешивания газов, которым снабжен пневматический краскораспылитель, нажатием на курок последнего открывают сопловое отверстие распылительной головки. С помощью редуктора с показывающим расходомером мод. У-30 (ТУ 26-05290-70) устанавливают расход углекислого газа Qcoa. равный 15,8 л/мин, и расход сжатого воздуха QCB, равный 9,2 л/мин. Удельное содержание углекислого газа а в смеси с воздухом равно Q со 2 + Q ев 15.8 ,2 об % 15,8 +9,2 Курок отпускают. Заполняют бачок лакокрасочным материалом при условной вязкости 20-25 с по вискозиметру ВЗ-4 при 20°С. Повторным нажатием на курок подают углекислый газ и сжатый воздух в зону распыления, которые предварительно смешивают в устройстве для приготовления смеси газов. Смесь газов, двигаясь с большой скоростью в канале пневматического краскораспылителя, разрывает поступающий из бачка лакокрасочный материал на отдельные струйки и увлекает их в зону распыления. При истечении через сопловое отверстие распылительной головки поток, содержащий смесь газов и частицы лакокрасочного материала, мгновенно расширяется в виде конического факела в результате перепада до и после соплового отверстия распылительной головки. Благодаря этому отдельные струйки лакокрасочного материала дополнительно раздробляются на мелкодисперсные частицы, которые попадают на поверхность подложки, образуя жидкий слой покрытия. Отверждение каждого слоя покрытия осуществляют по отдельности при температуре окружающего воздуха 20 ± 2°С в течение 72 ч за счет физического испарения растворителя (ксилола) как со свободной поверхности жидкого слоя, так и из его глубины. Результаты испытания полученного покрытия при запредельном значении удельного содержания углекислого газа в смеси с воздухом свидетельствуют о том, что поставленная цель не достигается. На фиг. 1 изображена установка для нанесения лакокрасочных материалов, иллюстрирую1цая предлагаемый способ; на фиг. 2 узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4-узел II на фиг. 2; на фиг. 5вид Б на фиг. 4; на фиг. 6 - фрагмент решетки. Устройство для подачи углекислого газа и сжатого воздуха и получен11я смеси газов вмонтировано в пневматический краскораспылитель 1, соединенный посредством гибкого шланга 2 с ресивером 3 компрессора 4, приводимого в движение с помощью электродвигателя 5. Подача воздуха осуществляется открытием вентиля 6, регулирование и измерение расхода - с помощью редуктора

7с показывающим расходомером 8.

При помощи гибкого шланга 9 пневматический краскораспылитель соединён с баллоном 10 с углекислым газом. Для регулирования и измерения расхода углекислого газа служит редуктор 11 с показывающим расходомером 12. Во избежание замерзания углекислого газа при дросселировании через расходное отверстие редуктора 1 он снабжен подогревателем 13, понижение напряжения для питания которого осуществляется при помощи выпрямителя 14.

Для управления работой пневматического краскораспылителя служит курок 15.

8распылительную головку 16 лакокрасочный материал поступает из бачка 17.

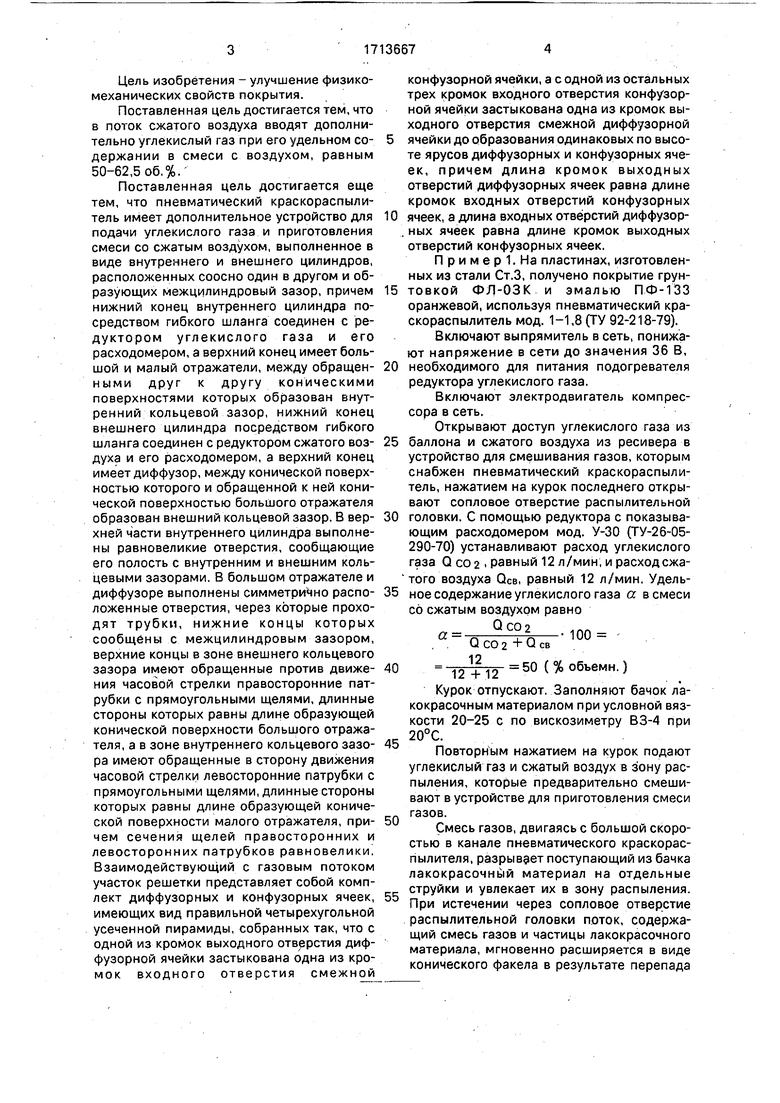

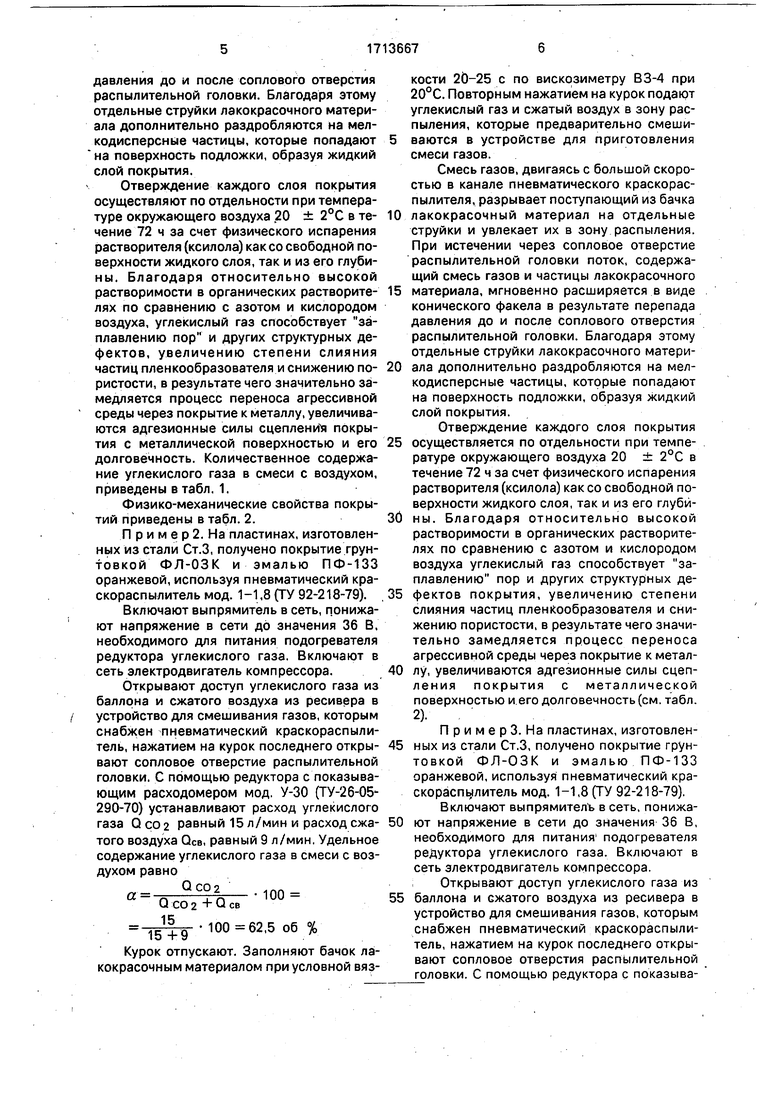

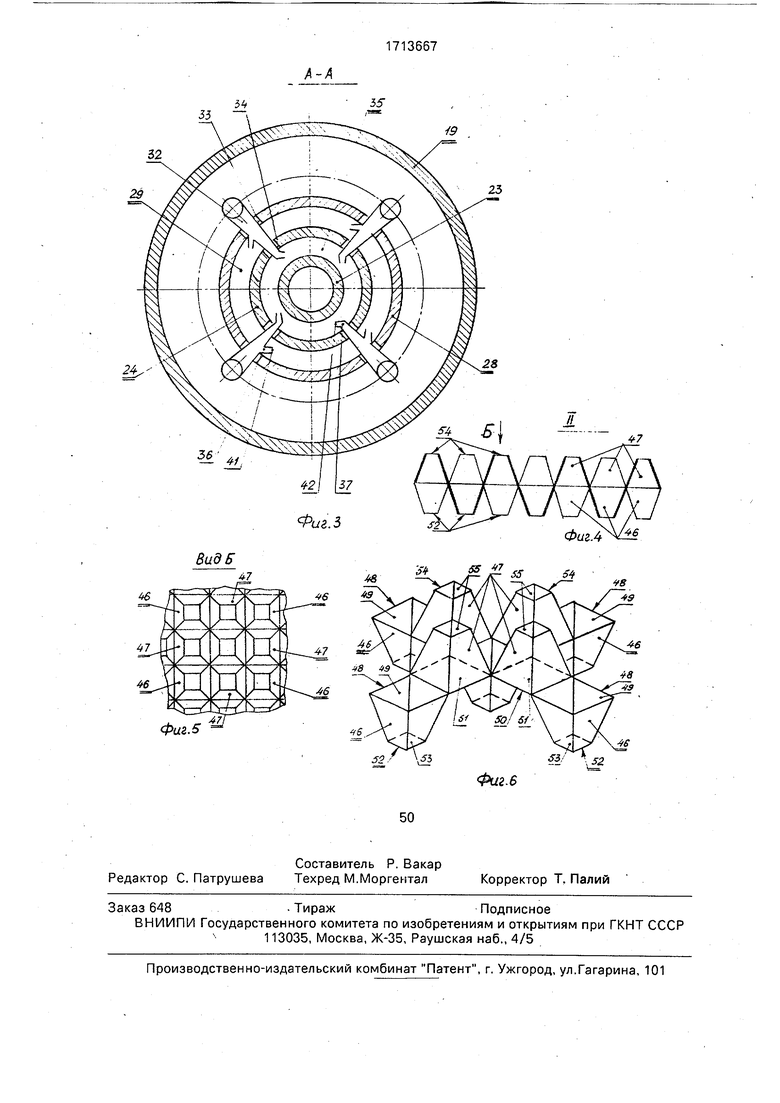

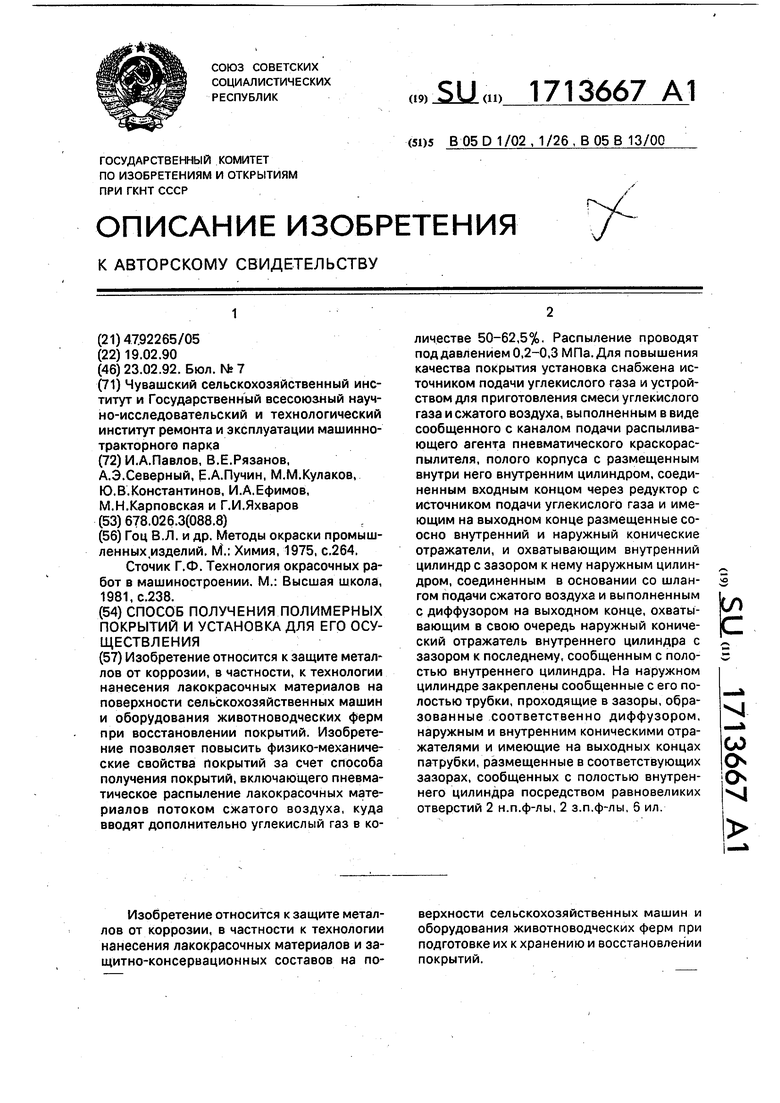

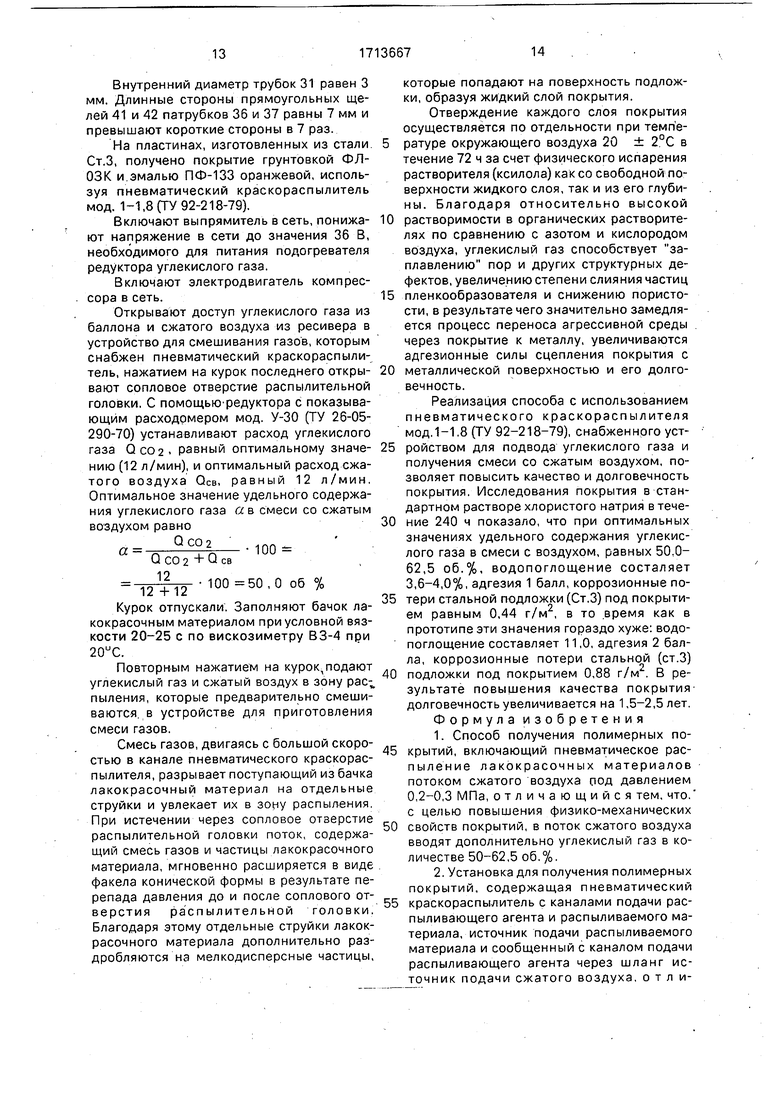

Устройство для подачи углекислого газа и получения газовой смеси выполнено (фиг. 2) в виде сообщенного с каналом 18 подачи газовой смеси полого корпуса 19 с размещенными внутри него внутренним цилиндром 20, соединенным входным концом 21 через щланг 9 и редуктор 11 с источником 10 подачи углекислого газа и имеющим на выходном конце 22 размещенные соосно внутренний 23 и наружный 24 конические отражатели, и охватывающим внутренний цилиндр 20 с зазором 25 к нему наружным цилиндром 26, соединенным в основании 27 со шлангом 2 подачи сжатого воздуха и выполненным диффузором 28 на выходном конце, охватывающим, в свою очередь, наружный коническим отражатель 24 внутреннего цилиндра 20 с зазором 29 к последнему, при этом на наружном цилиндре 26 закреплены сообщенные с его полостью 25 посредством входных концов 30 трубки 31, выходные концы 32 которых через отверстия 33 и 34 проходят соответственно в зазоры 29 и 35. Выходные концы 32 трубок 31 имеют патрубки 36 и 37, размещенные в соответствующих зазорах 29 и 35, сообщенных с полостью 38 внутреннего цилиндра 20 посредством равновеликих отверстий 39 и 40. Патрубки 36 выполнены левосторонними с прямоугольными выходными щелями 41, а патрубки 37 - правосторонними с прямоугольными щелями 42. Пневматический краскораспылитель снабжен размещенной в корпусе 19 перед выходом 43 решеткой 44, вмонтированной с помощью болтов 45 и выполненной

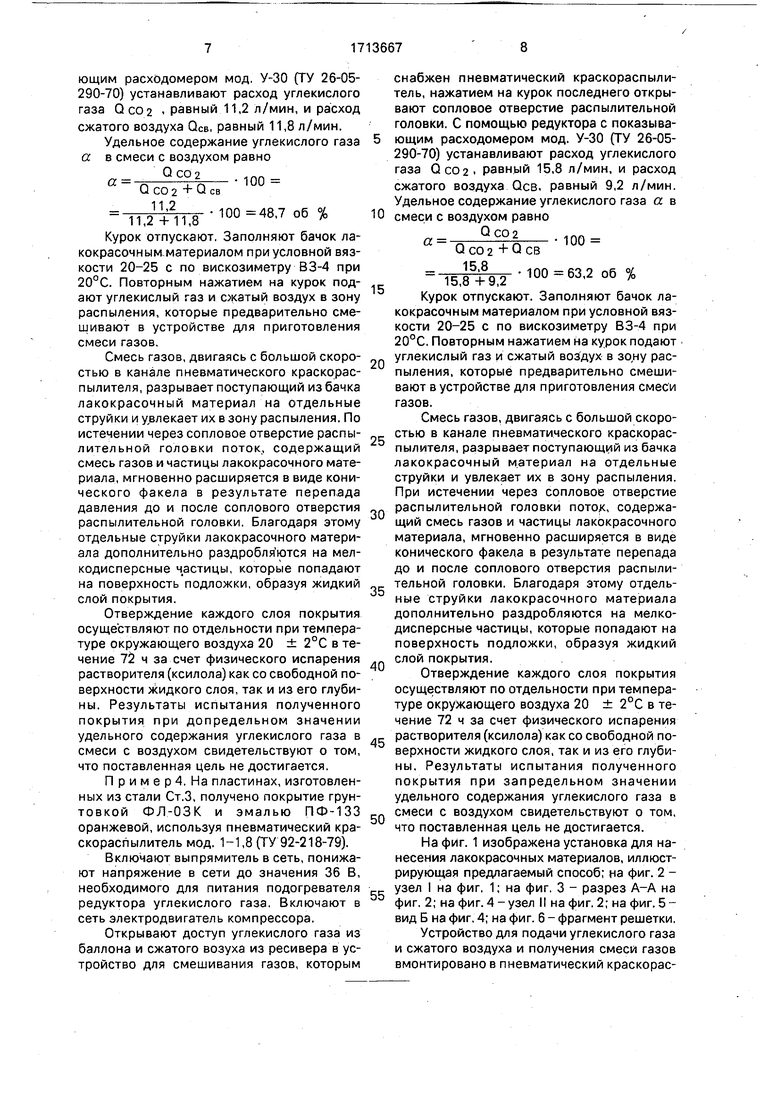

в виде комплекта диффузорных 46 и конфузорных 47 ячеек, имеющих вид правильной усеченной пирамиды, одна из кромок 48 выходного отверстия 49 диффузорной ячейки 46 сопряжена с одной из кромок 50 входного отверстия 51 смежной конфузорной ячейки 47, а с одной из остальных трех кромок входного отверстия 51 конфузорной ячейки 47 сопряжена одна из кромок выходного отверстия 49 смежной диффузорной ячейки 46 до образования равных по высоте ярусов диффузорных ячеек 46 и конфузорных ячеек, длина кромок 48 выходных отверстий 49 диффузорных ячеек 46 равна длине кромок 50 входного отверстия 51 конфузорных ячеек 47, а длина кромок 52 входных отверстий 53 диффузорных ячеек 46 равна длине кромок 54 выходных отверстий 55 конфузорных ячеек 47.

Устройство растает следующим образом.

Включают выпрямитель 14 в сеть, понижают напряжение в сети до значения 36 В, необходимого для питания подогревателя 13 редуктора 11 углекислого газа.

Включают электродвигатель 5 компрессора 4 в сеть.

Открывают доступ углекислого газа из баллона 10 и сжатого воздуха из ресивера 3 в пневматический краскораспылитель. Нажимают на курок 15, открывающий сопловое отверстие распылительной головки 16. Устанавливают по расходомеру 12 оптимальный расход углекислого газа Qco2. равный 12,0-15,0 л/мин, и по расходомеру 8 - оптимальный расход сжатого воздуха QCB, равный 9,0-12,0 л/мин. Оптимальное значение удельного содержания углекислого газа в смеси с воздухом равно а 50,062,5% (обьемн.). Курок 15 отпускают.

Заполняют бачок 17 лакокрасочным материалом при условной вязкости 20-25 с по вискозимеру ВЗ-4 при 20°С.

Нажимат на курок 15, открь1вающий сопловое отверстие распылительной головки 16. Углекислый газ подается по гибкому шлангу 9 во входной конец 21 и полость 38 внутренного цилиндра 20, через отверстия 39 и 40 - во внутренний 35 и внешний 29 зазоры. Истекая через зазоры 29 и 35, углекислый газ создает в них разряжение, способствуя поступлению в эти зазоры воздуха, который подается по гибкому шлангу 2 в основание 27 наружного цилиндра 26, зазор 25, входные концы 30 трубок 31, проходящих через отверстия 33 и 34 в правосторонние 37 и левосторонние 36 патрубки, щелевидные выпускные отверстия 42 и 41, расположенные в зазорах 35 и 29.

Благодаря равенству сечений отверстий 39 и 40 объем поступления углекислого газа

в зазор 35 равен объему поступления в зазор 29 в единицу времени, а благодаря равенству сечений прямоугольных щелей 42 и 41 правосторонних 37 и левосторонних 36 патрубков объем поступления сжатого воздуха в зазор 35 равен объему его поступления в зазор 29 в единицу времени.

Равенство указанных сечений способствует равномерному смешиванию углекислого газа и сжатого воздуха.

Сжатый воздух, истекая через прямоугольные щели 42 и 41 по касательной к коническим поверхностям отражателей 23 и 24, ударяется об эти поверхности, распыляется и эффективно смешивается с углекислым газом, при этом воздух движется по двум направлениям. Половина объема, поступающего в единицу времени сжатого воздуха, которая истекает через щели 42 правосторонних патрубков 37 по касательной к образующей конической поверхности внутреннего отражателя 23, создает поток, вращающийся по движению часовой стрелки, другая половина объема поступающего в единицу времени сжатого воздуха, истекающего через прямоугольные щели 41 левосторонних патрубков 36 по касательным к конической поверхности наружного отражателя 24, создает поток, вращающийся против движения часовой стрелки.

При выходе из внутреннего 35 и внешнего 29 зазоров вращающиеся в противоположных направлениях потоки сжатого воздуха смешиваются с движущимся в осевом направлении углекислым газом.

Смесь газов, продолжая движение через ячейки 46 и 47 решетки 44, разделяется на Два потока. Первый поток, двигаясь к входным отверстиям 53 диффузорных ячеек 46 и увеличивая скорость, создает разряжение, под действием которого подсасываются и подмешиваются близко движущиеся слои потока, направляющегося к входным отверстиям 51 смежных конфузорных ячеек 47. Продолжая движение по расширяющимся к выходу диффузорным ячейкам 46 и истекая через их выходные отверстия 49, поток снижает скорость.

Второй поток, двигаясь к входным отверстиям 51 конфузорных ячеек47 с небольшой скоростью, продолжая движение по сужающимся к выходу конфузорным ячейкам 47, увеличивает скорость при истечении через их выходные отверстия 55 и,создает разряжение, под действием которого подсасываются и подмешиваются близко движущиеся слои потока первого замедленного потока.

Первый и второй потоки движутся по волнообразным траекториям, эффективно смешиваясь друг с другом.

Площади сечений входных отверстий 53

диффузоркых ячеек 46 равны площадям сечений выходных отверстий 55 конфузорных ячеек, что способствует равномерному распределению газового потока по указанным отверстиям и получению однородной газо0 вой смеси.

Смесь газов, дополнительно смешивается у выхода 43 и отводится в канал 18 пневматического краскораспылителя.

Двигаясь с большой скоростью, смесь

5 газов разрывает поступающий из бачка 17 лакокрасочный материал на отдельные струйки и увлекают их в распылительную головку 16. При истечении через ее сопловое отверстие, поток, содержащий смесь газов и частицы лакокрасочного материала, мгновенно расширяется в виде конусного факела в результате перепада давления до и после соплового отверстия распылительной головки 16. Благодаря этому отдельные

5 струйки лакокрасочного материала дополнительно раздробляются на мелкодисперсные частицы, которые попадают на поверхность подложки, образуя жидкий слой покрытия.

0По окончании нанесения лакокрасочного материала отпускают курок 15. Недоиспользованную часть лакокрасочного материала из бачка 17 сливают в отдельную емкость.

5 Закрывают доступ углекислого газа в пневматический краскораспылитель.

Наливают в бачок необходимое количество растворителя (ксилола), нажимают на курок 15, открывающий сопловое отверстие

0 распылительной головки 16, через которое истекают сжатый воздух и растворитель, промывая каналы распылительной головки 16.

Закрывают доступ сжатого воздуха из

5 ресивера 3. Отключают от сети выпрямитель 14, электродвигатель 5.

Пример. Способ реализован с помощью пневматического распылителя мод. 1-1,8 (ТУ 92-218-79), диаметр соплового отверстия распылительной головки которого равен 1,8 мм. При этом внутренний диаметр внутреннего цилиндра, в полость которого подается углекислый газ, равен 6 мм.

Отверстия 40, сообщающие полость 38

5 внутреннего цилиндра 20 с внутренним зазором 35, выполнены в количестве 4 шт. диаметром 3 мм каждое и расположены симметрично так же, как и отверстия 39, сообщающие полость 38 внутреннего цилиндра 20 с внешним зазором 29.

Внутренний диаметр трубок 31 равен 3 мм. Длинные стороны прямоугольных щелей 41 и 42 патрубков 36 и 37 равны 7 мм и превышают короткие стороны в 7 раз.

На пластинах, изготовленных из стали. Ст.З, получено покрытие грунтовкой ФЛОЗК и.эмалью ПФ-133 оранжевой, используя пневматический краскораспылитель мод. 1-1,8 (ТУ 92-218-79).

Включают выпрямитель в сеть, понижают напряжение в сети до значения 36 В, необходимого для питания подогревателя редуктора углекислого газа.

Включают электродвигатель компрессора в сеть.

Открывают доступ углекислого газа из баллона и сжатого воздуха из ресивера в устройство для смешивания газов, которым снабжен пневматический краскораспылитель, нажатием на курок последнего открывают сопловое отверстие распылительной головки. С помощью-редуктора с показывающим расходомером мод. У-30 (ТУ 26-05290-70) устанавливают расход углекислого газа Qco2. равный оптимальному значению (12 л/мин), и оптимальный расход сжатого воздуха QCB, равный 12 л/мин. Оптимальное значение удельного содержания углекислого газа а в смеси со сжатым воздухом равно

О со 2

100 а

Qc02+QcB

12

100 50,0 об %

12 -Ы2

Курок отпускали. Заполняют бачок лакокрасочным материалом при условной вязкости 20-25 с по вискозиметру ВЗ-4 при .

Повторным нажатием на курок,подают углекислый газ и сжатый воздух в зону рас;. пыления, которые предварительно смешиваются, в устройстве для приготовления смеси газов.

Смесь газов, двигаясь с большой скоростью в канале пневматического краскораспылителя, разрывает поступающий из бачка лакокрасочный материал на отдельные струйки и увлекает их в распыления. При истечении через сопловое отверстие распылительной головки поток, содержащий смесь газов и частицы лакокрасочного материала, мгновенно расширяется в виде факела конической формы в результате перепада давления до и после соплового отверстия распылительной головки. Благодаря этому отдельные струйки лакокрасочного материала дополнительно раздробляются на мелкодисперсные частицы.

которые попадают на поверхность подложки, образуя жидкий слой покрытия.

Отверждение каждого слоя покрытия осуществляется по отдельности при температуре окружающего воздуха 20 ± 2.°С в течение 72 ч за счет физического испарения растворителя (ксилола) как со свободной поверхности жидкого слоя, так и из его глубины. Благодаря относительно высокой

0 растворимости в органических растворителях по сравнению с азотом и кислородом воздуха, углекислый газ способствует заплавлению пор и других структурных дефектов, увеличению степени слияния частиц

5 пленкообразователя и снижению пористости, в результате чего значительно замедляется процесс переноса агрессивной среды через покрытие к металлу, увеличиваются адгезионные силы сцепления покрытия с

0 металлической поверхностью и его долговечность.

Реализаци.я способа с использованием пневматического краскораспылителя мод. 1-1.8 (ТУ 92-218-79), снабженного устройством для подвода углекислого газа и получения смеси со сжатым воздухом, позволяет повысить качество и долговечность покрытия. Исследования покрытия в стандартном растворе хлористого натрия втече0 ние 240 ч показало, что при оптимальных значениях удельного содержания углекислого газа в смеси с воздухом, равных 50,062,5 об.%, водопоглощение состаляет 3,6-4,0%, адгезия 1 балл, коррозионные потери стальной подложки (Ст.З) под покрытием равным 0,44 г/м , в то .время как в прототипе эти значения гораздо хуже: водопоглощение составляет 11,0, адгезия 2 балла, коррозионные потери стально й (ст.З)

0 подложки под покрытием 0,88 г/м. В результате повышения качества покрытиядолговечность увеличивается на 1,5-2,5 лет. Формула изобретения

1.Способ получения полимерных по5 крытий, включающий пневматическое распыление лакокрасочных материалов потоком сжатого воздуха род давлением 0,2-0,3 МПа, отличающийся тем. что. с целью повышения физико-механических

0 свойств покрытий, в поток сжатого воздуха вводят дополнительно углекислый газ в количестве 50-62,5 об. %.

2.Установка для получения полимерных покрытий, содержащая пневматический

5 краскораспылитель с каналами подачи распыливающего агента и распыливаемого материала, источник подачи распыливаемого материала и сообщенный с каналом подачи распыливающего агента через шланг источник подачи сжатого воздуха, о т л ичающаяся тем, что, с целью повышения качества покрытия, установка снабжена источником подачи углекислого газа и устройством для приготовления смеси углекислого газа и сжатого воздуха, выполненным в виде сообщенного с каналом подачи распыливающего агента пневматического краскораспылителя полого корпуса, с размещенными внутри него внутренним цилиндром, соединенным входным концом через редуктор с источником подачи углекислого газа и имеющим на выходном конце размещенные соосно внутренний и наружный конические отражатели и охватывающим внутренний цилиндр с зазором к нему наружным цилиндром, соединенным в основании со шлангом подачи сжатого воздуха и выполненным с диффузором на выходном конце, охватывающим, в свою очередь, наружный конический отражатель внутреннего цилиндра с зазором к последнему, сообщенным с полостью внутреннего цилиндра, при этом на наружном цилиндре закреплены сообщенные с его полостью трубки, проходящие в зазоры, образованные соответственно диффузором, наружным и внутренним коническими отражателями и имеющие на выходных концах патрубки, размещенные в соответствующих зазорах, сообщенных с полостью внутреннего цилиндра посредством равновеликих отверстий.

3.Установка по п., 2, отличающаяся тем, что патрубки, размещенные в зазоре между диффузором и наружным коническим отражателями, выполнены левосторонними

с прямоугольными выходными щелями, а патрубки, размещенные в зазоре между коническими отражателями - правосторонними с прямоугольными выходными щелями, причем сечения прямоугольных щелей правосторонних и левосторонних патрубков равновелики между собой.

4.Установка по п. 2, отличающаяся тем, что устройство для приготовления смеси углекислого газа и сжатого воздуха снабжено размещенной в корпусе перед выходом решеткой, .выполненной в виде комплекта диффузорных и конфузорных ячеек, имеющих вид правильной усеченной пирамиды, причем одна из кромок выходного отверстия диффузорной ячейки сопряжена с одной из кромок входного отверстия смежной конфузорной ячейки, а с одной из остальных трех кромок входного отверстия смежной диффузорной ячейки до образования равных по высоте ярусов диффузорных и конфузорных ячеек, при этом длина кромок выходных отверстий диффузорных ячеек равна длине кромок входных отверстий конфузорных ячеек, а длина кромок входных

отверстий диффузорных ячеек равна длине, кромок выходных отверстий конфузорных ячеек.

Таблица 1

/

Г|

AJ

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматический краскораспылитель | 1983 |

|

SU1088812A1 |

| Пневматический краскораспылитель | 1986 |

|

SU1353524A1 |

| Краскораспылитель | 1979 |

|

SU803984A1 |

| Пневматический краскораспылитель | 1989 |

|

SU1616714A1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА | 2004 |

|

RU2283700C2 |

| ПНЕВМАТИЧЕСКИЙ КРАСКОРАСПЫЛИТЕЛЬ ДЛЯ ОКРАШИВАНИЯ РАЗНОНАПРАВЛЕННЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2467806C2 |

| Пневматический краскораспылитель | 1978 |

|

SU716614A1 |

| Пневматический краскораспылитель | 1978 |

|

SU787100A1 |

| КРАСКОРАСПЫЛИТЕЛЬ | 2011 |

|

RU2468871C2 |

| Пневматический краскораспылитель | 1982 |

|

SU1090455A1 |

Изобретение относится к защите металлов от коррозии, в частности, к технологии нанесения лакокрасочных материалов на поверхности сельскохозяйственных машин и оборудования животноводческих ферм при восстановлении покрытий. Изобретение позволяет повысить физико-механические свойства покрытий за счет способа получения покрытий, включающего пневматическое распыление лакокрасочных материалов потоком сжатого воздуха, куда вводят дополнительно углекислый газ в количестве 50-62,5%. Распыление проводят под давлением 0,2-0,3 МПа.Для повышения качества покрытия установка снабжена источником подачи углекислого газа и устройством для приготовления смеси углекислого газа и сжатого воздуха, выполненным в виде сообщенного с каналом подачи распылива- ющего агента пневматического краскораспылителя, полого корпуса с размещенным внутри него внутренним цилиндром, соединенным входным концом через редуктор с источником подачи углекислого газа и имеющим на выходном конце размещенные со- осно внутренний и наружный конические отражатели, и охватывающим внутренний цилиндр с зазором к нему наружным цилиндром, соединенным в основании со шлангом подачи сжатого воздуха и выполненным С диффузором на выходном конце, охватывающим в свою очередь наружный конический отражатель внутреннего цилиндра с зазором к последнему, сообщенным с полостью внутреннего цилиндра. На наружном цилиндре закреплены сообщенные с его полостью трубки, проходящие в зазоры, образованные соответственно диффузором, наружным и внутренним коническими отражателями и имеющие на выходных концах патрубки, размещенные в соответствующих зазорах, сообщенных с полостью внутреннего цилиндра посредством равновеликих отверстий 2 н.п.ф-лы, 2 з.п.ф-лы, 6 ил.•чи^ёW ON С>& ^

Фиг. 5 Вид Б Фиг. 5 Фиг.6

| Гоц В.Л | |||

| и др | |||

| Методы окраски промышленных .изделий | |||

| М\: Химия, 1975, с.264.Сточик Г.Ф | |||

| Технология окрасочных работ в машиностроении | |||

| М.: Высшая школа, 1981,с.238. |

Авторы

Даты

1992-02-23—Публикация

1990-02-19—Подача