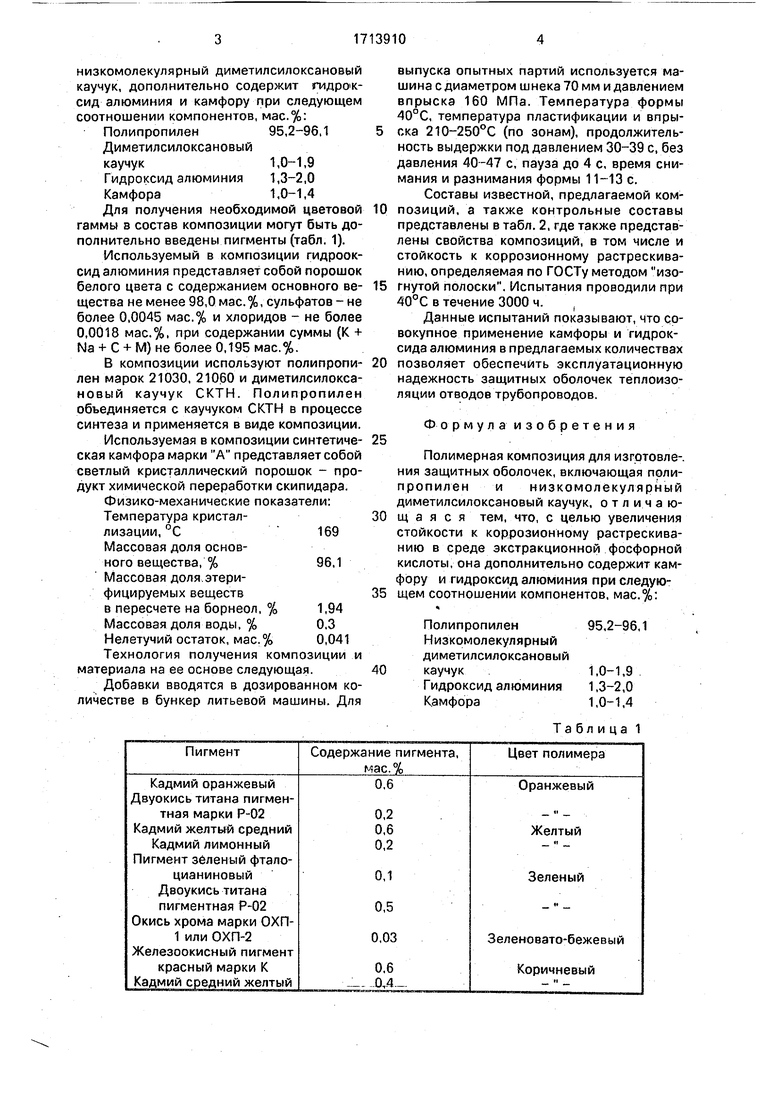

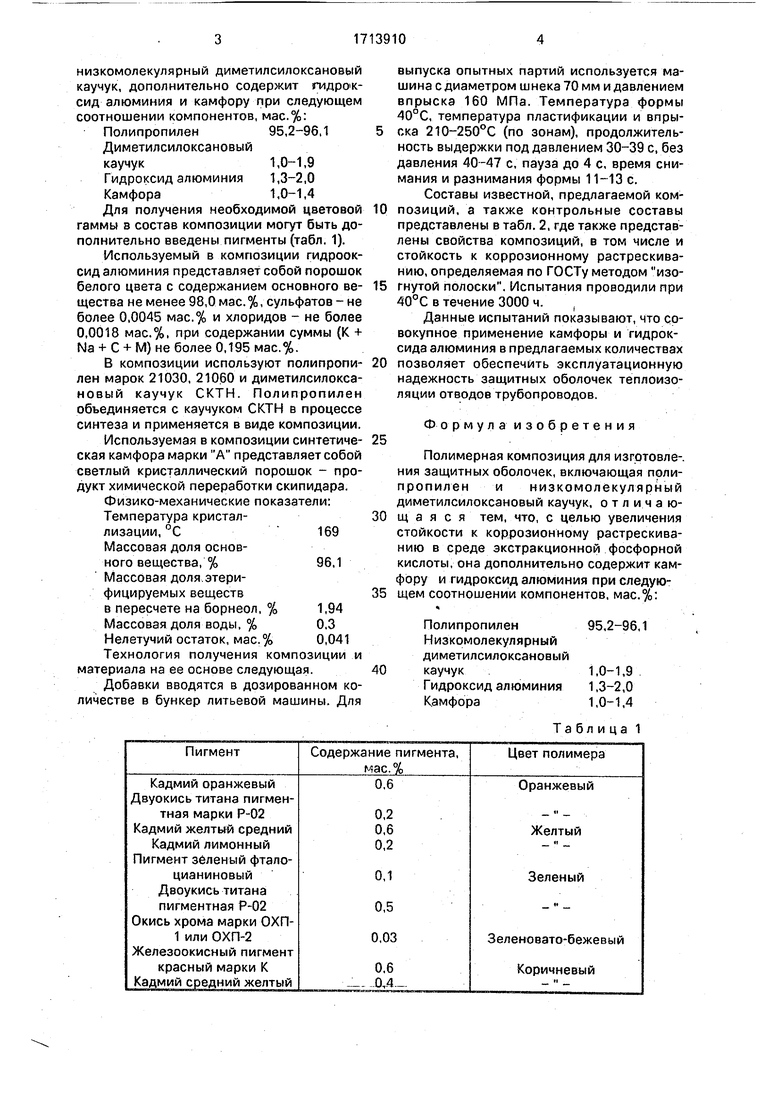

низкомолекулярный диметилсилоксановый каучук, дополнительно содержит гидроксид алюминия и камфору при следующем соотношении компонентов, мас.%: Полипропилен95,2-96,1 Диметилсилоксановый каучук1,0-1,9 Гидроксид алюминия 1,3-2,0 Камфора1,0-1,4 Для получения необходимой цветовой гаммы в состав композиции могут быть дополнительно введены пигменты (табл. 1). Используемый в композиции гидрооксид алюминия представляет собой порошок белого цвета с содержанием основного вещества не менее 98,0 мае. %, сульфатов - не более 0,0045 мас.% и хлоридов - не более 0,0018 мас.%, при содержании суммы (К + Na-4-С + М) не более 0,195 мас.%. В композиции используют полипропилен марок 21030, 21060 и диметилсилоксановый каучук СКТН. Полипропилен объединяется с каучуком СКТН в процессе синтеза и применяется в виде композиции. Используемая в композиции синтетичеекая камфора марки А представляет собой светлый кристаллический порошок - продукт химической переработки скипидара. Физико-механические показатели: Температура кристаллизации, С169 Массовая доля основного вещества, % 96,1 Массовая доля.этерифицируемых веществ в пересчете на борнеол, %1,94 Массовая доля воды, % 0.3 Нелетучий остаток, мас.% 0,041 Технология получения композиции и материала на ее основе следующая. Добавки вводятся в дозированном количестве в бункер литьевой машины. Для

Содержание пигмента,

Пигмент . %

Кадмий оранжевый Двуокись титана пигментная марки Р-02 Кадмий желтый средний

Кадмий лимонный Пигмент зеленый фталоцианиновый

Двоукись титана

пигментная Р-02

Окись хрома марки ОХП1 или ОХП-2 Железоокисный пигмент

красный марки К Кадмий средний желтый

Цвет полимера

Оранжевый

|

0,2 0,6

Желтый 0,2

It

0,1

Зеленый

ft 0,5 0,03

Зеленовато-бежевый

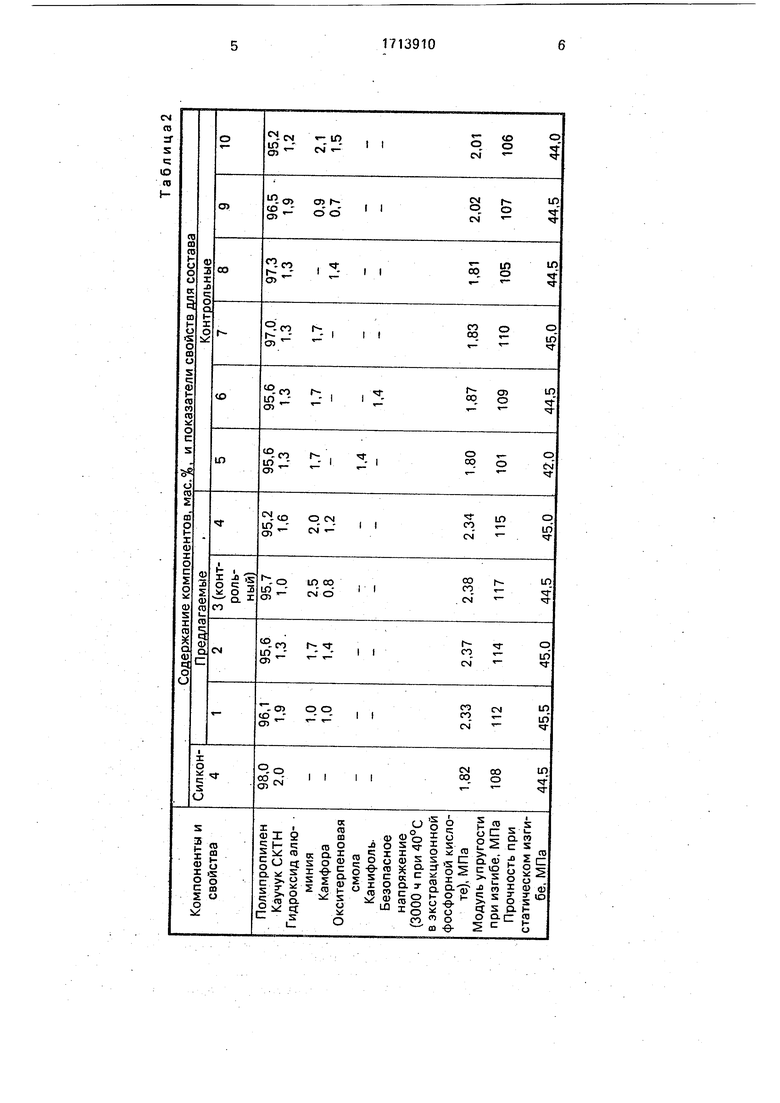

0.6 Коричневый , 0,4.-. выпуска опытных партий используется машина с диаметром шнека 70 мм и давлением впрыска 160 МПа. Температура формы 40°С, температура пластификации и впрыска 210-250°С (по зонам), продолжительность выдержки под давлением 30-39 с, без давления 40-47 с, пауза до 4 с, время снимания и разнимания формы 11-13 с. Составы известной, предлагаемой композиций, а также контрольные составы представлены в табл. 2, где также представлены свойства композиций, в том числе и стойкость к коррозионному растрескиванию, определяемая по ГОСТу методом изогнутой полоски. Испытания проводили при 40°С в течение 3000 ч. , Данные испытаний показывают, что совокупное применение камфоры и гидроксида алюминия в предлагаемых количествах позволяет обеспечить эксплуатационную надежность защитных оболочек теплоизоляции отводов трубопроводов. Формула изобретения Полимерная композиция для изгртовле-. ния защитных оболочек, включающая полипропилен и низкомолекулярный диметилсилоксановый каучук, отличающаяся тем, что, с целью увеличения стойкости к коррозионному растрескиванию в среде экстракционной фосфорной кислоты, она дополнительно содержит камфору и гидроксид алюминия при следующем соотношении компонентов, мас.%: Полипропилен95.2-96,1 Низкомолекулярный диметилсилоксановый каучук1,0-1,9 Гидроксид алюминия1,3-2,0 Камфора1,0-1,4 Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕСТОЙКИЙ ГИБКИЙ САМОГАСЯЩИЙСЯ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2013 |

|

RU2548565C2 |

| ОГНЕГАСЯЩИЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2631864C1 |

| КОМПОЗИЦИЯ ДЛЯ НАРУЖНЫХ СЛОЕВ ТЕРМОМОРОЗОСТОЙКОГО РУЛОННОГО МАТЕРИАЛА | 1994 |

|

RU2098439C1 |

| Электрофотографический материал | 1983 |

|

SU1112337A1 |

| Полимерная композиция на основе полипропилена | 1979 |

|

SU854957A1 |

| ОГНЕСТОЙКИЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2559499C1 |

| ГИБКАЯ ПЛАСТИНА, СОДЕРЖАЩАЯ ОГНЕГАСЯЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (варианты) | 2017 |

|

RU2631868C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2516500C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОТИВОКОРРОЗИОННОГО ОКРАСОЧНОГО ПОКРЫТИЯ | 1992 |

|

RU2017774C1 |

| Термопластичная эластомерная композиция для покрытия | 2019 |

|

RU2697807C1 |

Изобретение относится к созданию химически стойких композиций на основе полипропилена, предназначенных дляизготовления оболочек для защиты тепловой изоляции трубопроводов. Изобретение позволяет увеличить стойкость к коррозионному растрескиванию в среде экстракционной фосфорной кислоты (безопасное напряжение после 3000 ч выдержки в фосфорной кислоте при 40°С 2.38 МПа), что достигается использованием полимерной композиции, включающей полипропилен, низкомолекулярный диметилсилоксановый каучук, а также камфору и гидроксид алюминия при следующем соотношении компонентов, мас.%: полипропилен 95,2-96,1,' диметилсилоксановый-каучук 1,0-1,9; гидроксид алюминия 1,3-2,0; камфора 1,0-1,4. 2 табл.Изобретение относится к области химии полимеров, а именно к области создания химически стойких композиций на основе полипропилена, предназначенных для изготовления оболочек для защиты тепловой изоляции отводов трубопроводов с наружным диаметром теплоизоляции 100- 345 мм, вместо ранее применявшихся оболочек из коррозионностойких металлов.Оболочки состоят из элементов и кре- пягся под напряжением на криволинейной поверхности за счет замкового зацепления. Использование пластмассовых оболочек, при условии их стойкости к коррозионному растрескиванию, позволяет значительно повысить производительность труда при производстве тепломонтажных работ, ибо изготовление металлических отводов требует значительных ручных операций при выполнении жестяных работ и наличия фондов на дефицитный сортамент металла.Известна композиция на основе полипропилена, канифоли и терцена.Однако такая композиция и не морозостойка, и не стойка к коррозионному растрескиванию.Наиболее близкой по технической сущности к предлагаемой является композиция на основе полипропилена, включающая 98- 99% полипропилена и 1-2% низкомолекулярного диметилсилоксанового каучука СКТН "Силкон-4", обеспечивающая сохранение замкового зацепления при пониженных температурах (до -40-50°С).Однако известная композиция не стойка к коррозионному растрескиванию в среде экстракционной фосфорной кислоты, являющейся технологической средой современных производств минеральных удобрений, а также к коррозионному растрескиванию в среде экстракционной фосфорной кислоты.. Цель изобретения - увеличение стойкости к коррозионному растрескиванию в среде экстракционной фосфорной кислоты.Поставленная цель достигается тем, что композиция, включающая полипропилен иЁСлЗю

| Полипропилен модифицированный | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-02-23—Публикация

1989-12-29—Подача