изобретение относится к спиртовой промышленности, а именно к способам подготовки крахмалсодержащего сырья дЬя спиртового брожения.:

Известен способ подготовки крахмалсодержащего сырья для спиртового б|рожения. предусматривающий грубое измельчение сырья, смешивание его с водой, тонкое измельчение, термообработку, и осахаривание.

Из известных способов наиболее близким к предлагаемому по технической сущности является способ, предусматривающий измельчение сырья, смешивание его с водой, термическую обработку в присутствии амилолитических ферментов, выдержку массы, дополнительный ввод ферментов, стерилизацию, охлаждение и осахаривание.

Недостатком данного способа является значительный расход тепловых и энергетических ресурсов на термическую обработку и повторное тонкое измельчение, которое проводят после термической обработки. Кроме того, на стадии кратковременной выдержки с амилолитическими ферментами перед термической обработкой неполностью высвобождаются крахмальные/зерна из клеточных структур сырья, так как часть крахмальных зерен сцементирована с белком и гемицеллюлозой. особенно при переработке низкоамилозных кременистых и стекловидных сортов зерна. Это ведет к уменьшению выхода спирта, а тонкое измельчение требует наличия дополнительного оборудования и высоких энергозатрат.

Цель изобретения - снижение теплоэнергозатрат и повышение выхода спирта.

Для достижения указанной цели выдержку массы осуществляют непрерывным перемешиванием мешалкой или циркуляцией е в замкнутом контуре с одновременным нагревом ее до б5-70°С и дополнительным вводом в перемешиваемый или циркулирумый поток амилолитических ферментов, при этом на стадиях выдержки и стерилизации используют в качестве термоагента горячую барду - отход спиртового производства, подаваемую последовательно в противоток массе вначале н,а стерилиацию, а затем - выдержку. При непрерывном перемешивании или циркуляции массы при 70°С под действием а-амиазы и тепловой эне-ргии происходит клейстеризация крахмала сырья, развармвание его и других углеводов сырья. Происходит (1,5-4)-кратный Ьбмен массы в аппарате, что способствует переходу в растворимое состояние до 90-95% всех растворенных веществ зерна или картофеля. В процессе перемешивания или циркуляции происходит доизмельчение сырья без дополнительного механического тонкого измельчения на мельницах тонкого помола. Количество сухого остатка на сите 1,0 мм меньшается на 30%.

Таким образом, под воздействием комплексной тепловой и ферментативной обраотки, а также перемешивания или циркуляции происходит высвобождение крахмальных зерен из клеточных структур и оизмельчение сырья без применения дополнительной энергии на измельчение на корундовых измельчителях. Этот эффект еще более усиливается применением в каестве термоагента барды - отхода спиртового производства, что исключает применение острого пара в качестве теплоносителя и рациональное использование отходов производства.

Высвобождение крахмальных зерен из клеточных структур, растворение и декстринизация крахмала ведут к увеличению выхода спирта за счет бол,ее полного осахаривзния сырья. 90-95% сухих веществ в сырье обеспечивает высвобождение и растворение крахмала для полного осахаривания.

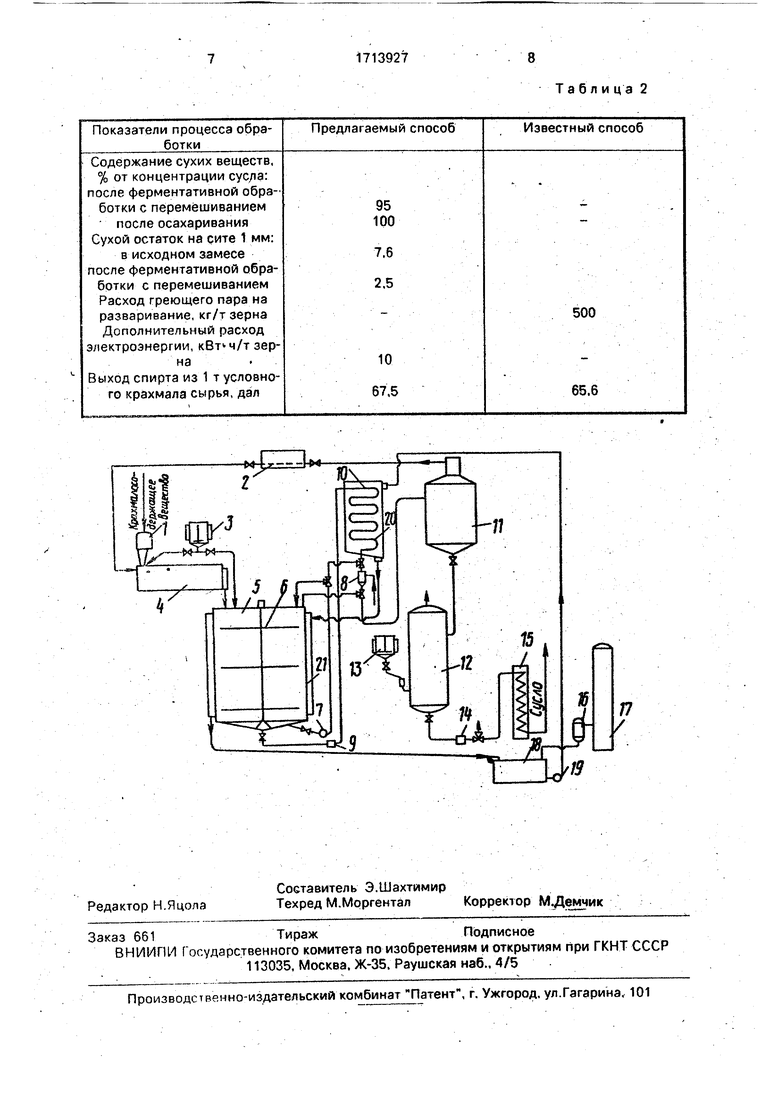

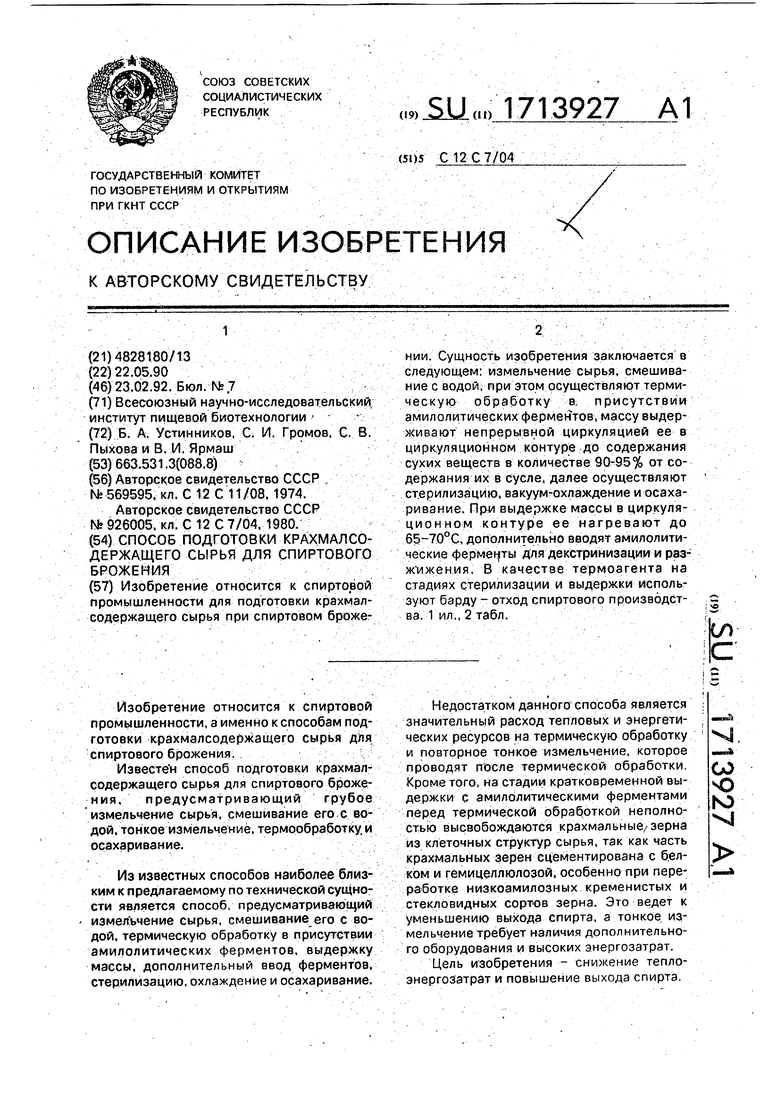

На чертеже приведена технологическая схема способа.

Крахмалсодержащее сырье подвергают грубому измельчению в крупку на измельчителе 1, помол смешивают с водой, поступающей из сборника 2, и вводят из расходного сборника 3 бактериальную культуру Bacillus subtllls - продуцент амилолитических ферментов в смесителе А в количестве 1,0-1,5 ед. АС на 1 г услсаного крахмала при температуре, равной 40-75°С, после чего замес направляют на выдержку в аппарат 5 с мешалкой 6. В процессе выдержки осуществляют многократную циркуляцию массы по

контуру, включающему аппарат 5 с мешалкой б, насос 7 и контактную головку 8, где происходит дополнительный подогрев массы до вО-вб С. В циркуляционный перемешиваемый поток вводят дополнительную

дозу культуры Bac.subtills в количестве 1,01,5 ед. АС на 1 г условного крахмала для окончательного доизмельчения массы, декстринизации ее и растворения крахмала. На этой же стадии стабилизируется вязкость крахмалистой массы, гидролиз некрахмальнмх углеродов, белков, увеличивается содержание растворимых веществ до 90-95% по отношению к концентрации сухих растворимых веществ в

исходном сусле. Затем массу отводят насосом 9 на стерилизацию в выдерживательстерилизатор 10, а из него стерилизованную массу через накопитель-паросепаратор 11 направляют на вакуум-охлаждение и осахаривание в испаритель-осахариватель 12, в который подают глюкоамилазу из расходного сборника 13 для осахаривания.

Осахаренное сусло насосом 14 подают на охлаждение в теплообменник 15 и затем

- на брожение. На стадии стерилизации и циркуляции используют в качестве термоагента тепло барды - отхода спиртового производства. Для этого поток барды, поступающей из бардорегулятора 1 б бражной

колонны 17 в сборник 18, насосом 19 последовательно направляют в рубашку 20 выдерживателя-стерилизатора 10, где происходит нагрев массы первичным теплом барды до 80-86°С, а затем барду отводят в рубашку 21 аппарата 5, в котором за счет вторичного тепла барды поддерживается температура 65-70°С. Из рубашки 21 барду возвращают самотеком в сборник 18 барды.

При приготовлении замеса может быть использована вода - отход со стадии ректификации после дефлегматора (не показано).

П р и м е р 1. Очищенную от примесей рожь в количестве 1000 кг с содержанием условного крахмала 550 кг измельчают до 75%-ного прохода частиц через сито 1,0 мм, смешивают с теплой водой в соотношении 1:3,5 и а -амилазой Bac.subtills из расчета расхода 1,0 ед, АС на t г условного крахмала при 55°С в течение 15 мин, затем замес многократно циркулируют в течение 3 ч в циркулируемом контуре до перехода в растворенное состояние 90% растворимых веществ при кратности циркуляции 2,0 ч.

Вязкость замеса при таким режиме обработки не повышается и масса сохраняет подвижную консистенцию. Одновременно в поток вводят а -амилазу Bac.subtills из расчета 1,5 ед. АС на 1 г условного крахмала при 70°С и, масса поступает на стерилизацию при 85°С.

Барда с температурой 100°С противотоком из сборника подается к стерилизуемой массе, где барда охлаждается до 80°G, а затем - к циркуляционному потоку, где барда окончательно охлаждается до 7ре и возвращается в сборник. Количество сухого остатка после промывки 100 г массы несите 1 мм за счет доизмельчения массы составляет 3,0 г против 7,5 г в смесителе. Массу направляют на вакуум-охлаждение до57°С и осахаривание. Выход спирта составил 66.5 дал из 1 т условного крахмала сырья,

П р и м е р 2. Все по примеру 1, только циркуляцию осуществляли до содержания &5% сухих веществ в течение 3 ч. Выход спирта составил 67,5 дал из 1 т условного крахмала сырья.

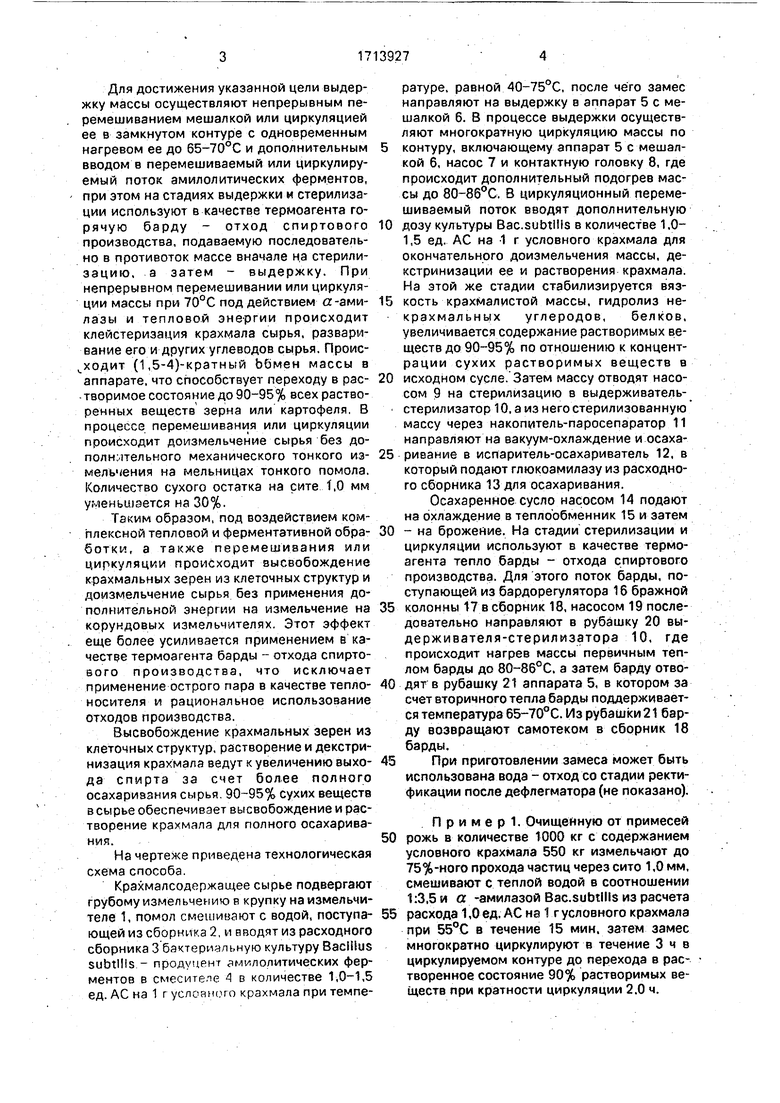

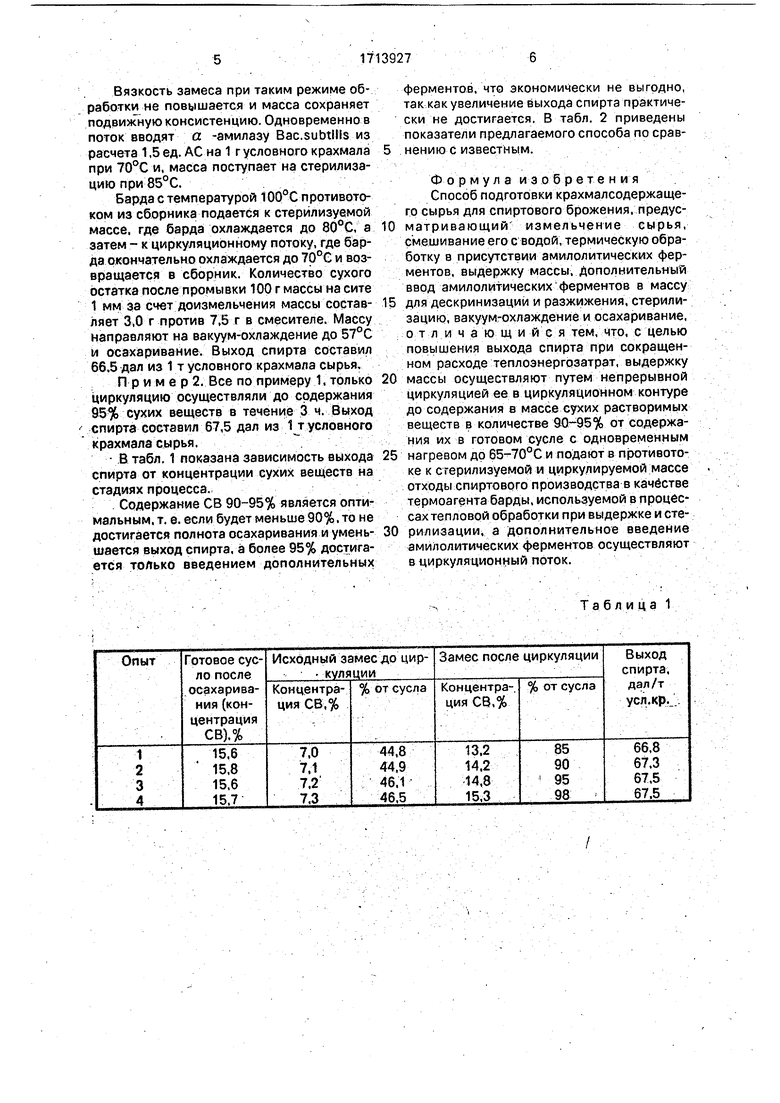

В табл. 1 показана зависимость выхода спирта от концентрации сухих веществ на стадиях процесса.

Содержание СЕ 90-95% является оптимальным, т. е. если будет меныие90%,то не достигается полнота осахаривания и уменьшается выход спирта, а более 95% достигается только введением дополнительных

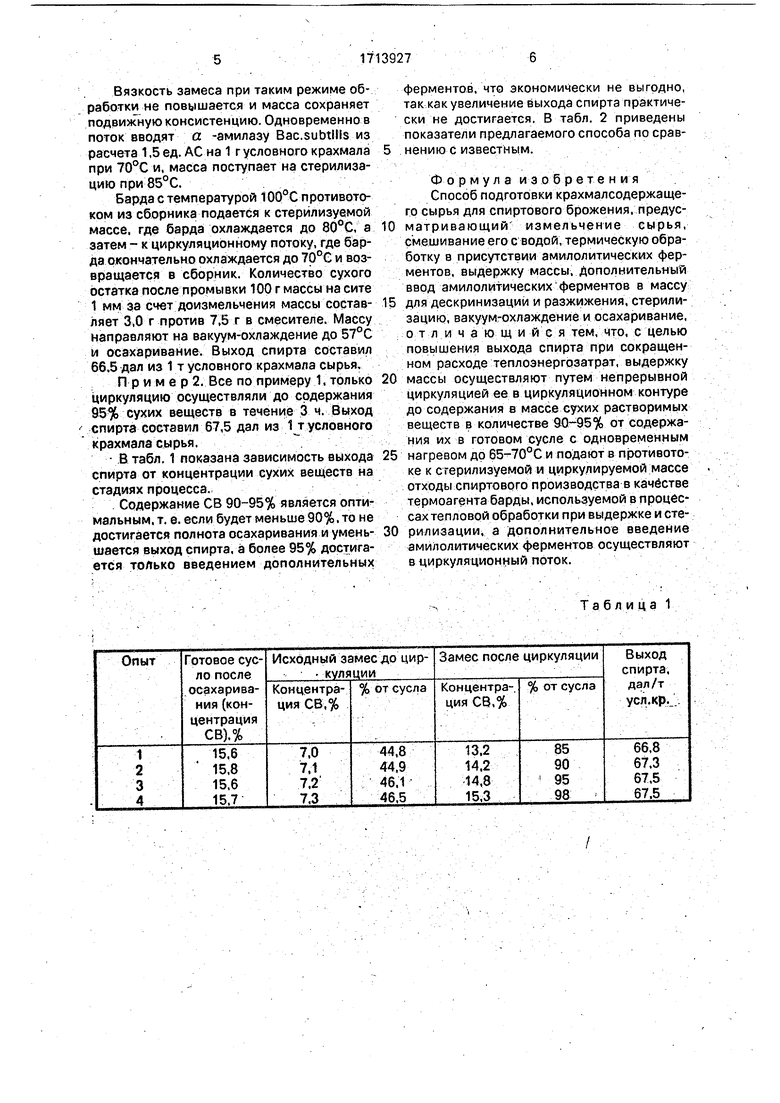

ферментов, что экономически не выгодно, так как увеличение выхода спирта практически не достигается. В табл. 2 приведены показатели предлагаемого способа по сравнению с известным.

Формул а изо бретени я Способ подготовки крахмалсодержащего сырья для спиртового брожения, предусматривающий измельчение сырья, смешивание егос водой, термическую обработку в присутствии амилолитических ферментов, выдержку массы. Дополнительный ввод aмилoлиtичecкиxферментов в массу для дескринизаций и разжижения, стерилизацию, вакуум-охлаждение и осахаривание, о т л и ч а ю щ и и с я тем, что, с целью повьгщения выхода спирта при сокращенном расходе теплоэнергозатрат, выдержку массы осуществляют путем непрерывной циркуляцией ее в циркуляционном контуре до содержания в массе сухих растворимых веществ в количестве 90-95% от содержания их в готовом сусле с одновременным нагревом до и подают в противотоке к стерилизуемой и циркулируемой массе отходы спиртового производства в качестве термоагента барды, используемой в процессах тепловой обработки при выдержке и стерилизации, а Дополнительное введение амилояитических ферментов осуществляют в циркуляционный поток.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2156806C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛОСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2286389C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2007 |

|

RU2378381C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 1999 |

|

RU2150504C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2011 |

|

RU2473693C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 1997 |

|

RU2127760C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКСТРИНА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2259400C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2010 |

|

RU2425883C1 |

| Способ производства дистиллята из крахмалсодержащего сырья | 2022 |

|

RU2781481C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНОВОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЭТАНОЛА, БЕЛКОВОГО ПРОДУКТА И ГЛЮТЕНА | 2015 |

|

RU2586538C1 |

Изобретение относится к спиртовой промь1шленности для подготовки крахмал- содержащего сырья при спиртовом брожении. Сущность изобретения заключается в следующем: измельчение сырья, смешивание с водой, при этом осущест1вляют термическую обработку В: присутствии амилолитичерких ферментов, массу выдерживают непрерывной циркуляцией ее в циркуляционном контуре до содержания сухих веществ в количестве 90-95% от содержания их в Сусле, далее осуществляют стерилизацию, вакуум-охлаждение и осаха- ривание. При выдержке массы в циркуляционном контуре ее нагревают до 65-70°С. дополнительно вводят амилолити- ческие ферменты для декстринизации и раз- ж'ижения. В качестве термоагента на стадиях стерилизации и выдержки используют барду - отход спиртового производства. 1 ил., 2 табл.(Лс

| Авторское свидетельство СССР ,Ne 569595.кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1992-02-23—Публикация

1990-05-22—Подача