Изобретение относится к спиртовой промышленности.

Известен способ получения этилового спирта из крахмалсодержащего сырья, предусматривающий измельчение сырья, смешивание его с водой и ферментным препаратом - амиломезентерином Гх, разжижение смеси при ступенчатом повышении температуры с кратковременной выдержкой, разваривание, осахаривание ферментными препаратами с предварительной их термоактивацией, охлаждение сусла и сбраживание его (авторское свидетельство СССР 948132, кл. C 12 C 7/04, 1983 г.).

Недостатком известного способа является его трудоемкость и невысокий выход спирта.

Известен способ получения этилового спирта из крахмалсодержащего сырья, предусматривающий измельчение зерна, смешивание его с водой, тепловую обработку замеса до 60-66oC при циркуляции его в циркуляционном контуре, нагрев в контактной головке, трубчатом стерилизаторе, разваривание при 75-85oC с последующим охлаждением под вакуумом, осахривание осахаривающим материалом, охлаждение и сбраживание (авторское свидетельство СССР 1629312, кл. C 12 C 7/06, 1991 г.).

Недостатком известного способа является уменьшение выхода спирта из-за неполного сбраживания некрахмалистых углеводов и большой расход ферментных препаратов на осахаривание.

Наиболее близким к предлагаемому является способ производства этилового спирта из крахмалсодержащего сырья, предусматривающий измельчение сырья, смешивание его с водой, разжижение в присутствии ферментных препаратов, выдержку массы в емкости при перемешивании мешалкой и многократной циркуляции в циркуляционном контуре, включающем насос и трубопровод, подогрев массы в контактной головке, стерилизацию, разваривание, вакуум-охлаждение до температуры осахаривания, осахаривание в осахаривателе при вводе в массу ферментных препаратов, охлаждение осахаренного сусла, сбраживание его и выделение спирта (авторское свидетельство СССР 1713927, кл. C 12 C 7/04, 1992 г.).

Недостатком известного способа является неполное выбраживание сусла при повышенной концентрации в нем сухих веществ, так как часть крахмальных зерен и некрахмальных углеводов (гумми вещества, камеди) неполностью высвобождаются из клеточных структур сырья, особенно при переработке ржи, что увеличивает вязкость сусла и замедляет процесс сбраживания.

Это ведет к уменьшению выхода спирта. Кроме того, в процессе брожения происходит потеря сбраживаемых веществ при образовании пены, что также влияет на выход спирта.

Технический результат настоящего изобретения - повышение выхода спирта.

Для этого способ производства этилового спирта из крахмалсодержащего сырья, предусматривающий измельчение сырья, смешивание его с водой, разжижение в присутствии ферментных препаратов, выдержку массы в емкости при перемешивании мешалкой и многократной циркуляции в циркуляционном контуре, включающем насос и циркуляционный трубопровод, подсоединенный к емкости, подогрев массы в контактной головке, стерилизацию, разваривание, вакуум-охлаждение до температуры осахаривания, осахаривание в осахаривателе с вводом в него ферментных препаратов, охлаждение осахаренного сусла, сбраживание и выделение спирта, согласно изобретению осуществляют дополнительную выдержку массы в емкости с мешалкой, сообщенной с основной емкостью трубопроводом при циркуляции массы также в аналогичном циркуляционном контуре, при этом на каждой стадии выдержки при выходе циркулирующего потока из нижней зоны емкости и входе в верхнюю осуществляют соответственно дополнительное измельчение массы до гомогенного состояния, а в процессе осахаривания и брожения также осуществляют многократную циркуляцию потоков, причем ферментные препараты в процессе осахаривания задают непосредственно в циркуляционный поток осахариваемой массы одновременно с подачей сусла на осахаривание, а процесс брожения проводят в системе последовательно соединенных между собой ферментаторов, осуществляя циркуляцию бродящего сусла из хвостового ферментера в головной и разбрызгивании циркулирующего потока на верхний слой бродящей массы для пеногашения.

Целесообразно подогрев массы проводить в контактной головке соответственно перед ее выдержкой и перед развариванием. Разваривание в предлагаемом способе осуществляют при температуре 125-130oC в течение 15-20 мин.

Рекомендуется циркуляцию массы и ее протирание осуществлять в циркуляционном контуре, включающем систему циркуляционных насосов с протирочными устройствами, а измельчение - непосредственно на выходе циркуляционного потока из контура через измельчающее устройство.

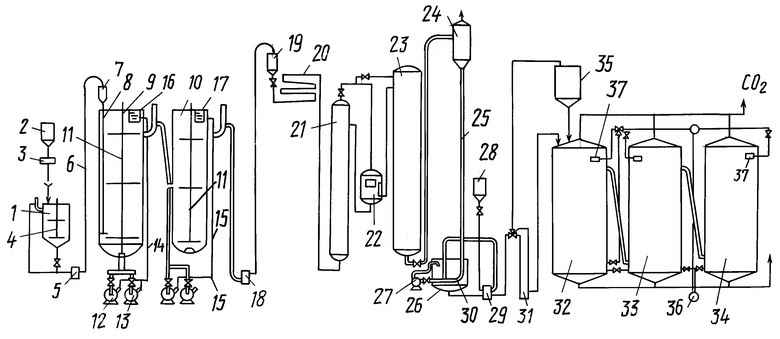

На чертеже приведена технологическая схема способа.

Измельченное крахмалсодержащее сырье поступает в смеситель 1, где его смешивают с водой и вводят ферментный препарат из расходного сборника 2 через дозатор 3.

Замес интенсивно перемешивают с ферментным препаратом мешалкой 3 и насосом 5, по трубопроводу 6 направляют в контактную головку 7, где нагревают паром до температуры 65-70oC и направляют на выдержку по трубопроводу 8 в две последовательно установленные и сообщенные между собой емкости 9 и 10 с мешалками 11.

На каждой стадии выдержки осуществляют перемешивание массы и ее рециркуляцию по аналогичным замкнутым циркуляционным контурам, включающим циркуляционные насосы 12, 13 и трубопроводы 14 и 15.

В циркуляционных насосах установлены протирочные устройства (на чертеже не показаны), которые перетирают замес, а на выходе циркуляционного потока в верхнюю зону каждой емкости для выдержки он дополнительно проходит через измельчители 16 и 17, где происходит окончательное измельчение до гомогенного состояния.

Таким образом, на стадиях выдержки осуществляют интенсивный массообмен массы, тонкое ее измельчение, что ведет к растворению и декстринизации крахмала и сухих веществ зерна. Масса становится подвижной, наиболее полно разрушаются клеточные стенки зерна, увеличивается содержание растворимых веществ.

Выдержанную массу из емкости 10 насосом 18 отводят на стерилизацию через контактную головку 19 в стерилизатор 20, где стерилизуют до 80-86oC и затем направляют на разваривание.

Разваривание осуществляют при 125-130oC в течение 15-20 мин в емкости 21, а затем через регулятор выпуска 22 разваренную массу направляют в паросепаратор 23 и на охлаждение до температуры осахаривания в вакуум-испарителе 24. Из вакуум-испарителя 24 приготовленный замес по трубопроводу 25 направляют в осахариватель 26.

В процессе осахаривания осуществляют рециркуляцию осахариваемой массы насосом 27 и в поток рециркулируемой массы задают суспензию осахаривающих ферментов глюкоамилазы и альфа-амилазы из расходного сборника 28 насосом 29. Одновременно в циркуляционный поток постоянно подсасывают свежее сусло на осахаривание через трубопровод 30 с окном (на чертеже не показано). Полученное осахаренное сусло через теплообменник 31, где его охлаждают до температуры брожения 20-22oC, отводят в бродильную батарею, состоящую предпочтительно из трех ферментеров 32, 33, 34.

Дрожжи на брожение поступают из дрожжанки 35. В процессе брожения осуществляют циркуляцию бродящей массы из хвостовых ферментеров 33 и 34 в головной 32 и орошение циркулируемой массой, подаваемой насосом 36 через сопло 37 верхнего слоя бродящей массы для пеногашения.

Выделяющийся при брожении CO2 через пеноловушку и спиртоловушку (на чертеже не показаны) удаляют в атмосферу.

Сброженное сусло отводят на перегонку для выделения спирта (на чертеже не показано).

Пример 1. Очищенную от примесей рожь в количестве 3000 кг с содержанием условного крахмала 1650 кг измельчают до 80%-ного прохода через сито 1,0 мм, смешивают с теплой водой в соотношении 1:2,8 и альфа-амилазой из расчета 0,6 ед. АС на 1 т условного крахмала.

Затем замес направляют на выдержку, которую осуществляют в две стадии в течение 4 ч на каждой из них при кратности циркуляции в каждом контуре 6-8. На этих стадиях выдержки переходят в растворенное состояние до 95% сухих веществ.

Перед выдержкой замес нагревают в контактной головке до 80oC.

В процессе выдержки массы и ее циркуляции осуществляют протирку массы при выходе ее из нижней зоны емкости через ножи, вмонтированные в циркуляционные насосы, а на выходе - через дисковые измельчители.

Разваривание ведут при температуре 125oC в течение 15 мин. На стадии осахаривания осуществляют 10-кратную циркуляцию массы и ввод в циркуляционный поток ферментных препаратов альфа-алилазы и глюкоамилазы с одновременным подсосом свежего сусла. Препарат альфа-амилазы вводят в количестве 1,6-1,7 ед. АС, а глюкоамилазы - 6,2 ед. ГЛС т/условного крахмала.

Осахаривание осуществляют при температуре 62oC, затем сусло охлаждают до 20oC и направляют на брожение.

Брожение проводят в батарее трех ферментеров, осуществляя заполнение головного ферментера суслом, дрожжами в количестве 10% по объему и рециркуляцию сусла с разбрызгиванием его для пеногашения.

Выход спирта составляет при начальной концентрации сусла 17,6% 38,04 дал из 1 т ржи.

Пример 2. Способ осуществляют по примеру 1, только в качестве сырья используют очищенную пшеницу в количестве 1000 кг с содержанием условного крахмала 520 кг.

Разваривание осуществляют при температуре 130oC в течение 20 мин.

Циркуляцию на стадиях выдержки осуществляют в течение 3 ч до содержания 95% сухих растворимых веществ в сусле.

В процессе осахаривания осуществляют 8-кратную циркуляцию сусла.

Выход спирта при начальной концентрации сусла 18% составляет 38,97 дал из 1 т пшеницы.

Эти примеры не ограничивают преимущества приведенного способа перед известным.

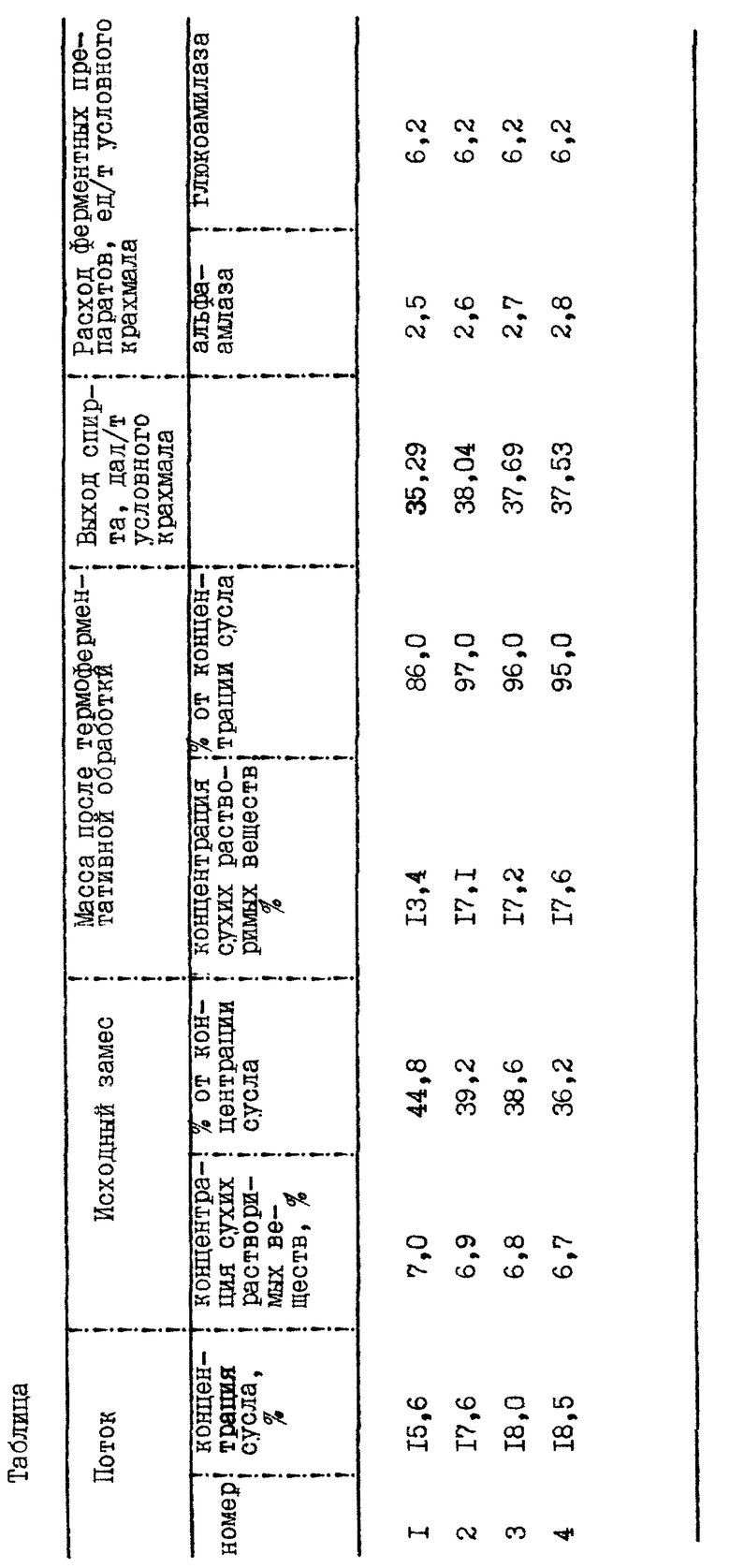

В таблице показаны выходы спирта и все параметры способа при самых различных концентрациях исходного сырья

Предлагаемый способ позволяет значительно увеличить выход спирта за счет интенсивного массообмена массы, более полного осахаривания, снижения потерь с нерастворенным недоосахаренным крахмалом за счет интенсивного и полного измельчения массы, увеличения контакта с ферментами, предотвращение потерь сбраживаемых веществ с пеной, более полного сбраживания сусла, в том числе и при повышении его концентрации.

Этот технический результат достигается только в результате синергетизма действия приемов способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛОСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2286389C2 |

| ЛИНИЯ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ | 2001 |

|

RU2224025C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 2009 |

|

RU2425884C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО СПИРТА | 1997 |

|

RU2125590C1 |

| Способ производства спирта из крахмалсодержащего сырья | 1978 |

|

SU721483A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА СПИРТА ИЗ КРАХМАЛИСТОГО СЫРЬЯ | 1969 |

|

SU242834A1 |

| СПОСОБ ПОДГОТОВКИ КРАХМАЛИСТОГО СЫРЬЯ ДЛЯ СПИРТОВОГО БРОЖЕНИЯ | 1973 |

|

SU403721A1 |

| Способ производства спирта из крахмалсодержащего сырья | 1980 |

|

SU889690A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА | 2001 |

|

RU2223321C2 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ИЗ КРАХМАЛИСТОГО СЫРЬЯ | 2001 |

|

RU2212449C2 |

Изобретение относится к спиртовой промышленности. Способ предусматривает измельчение сырья, смешивание его с водой, разжижение в присутствии ферментных препаратов, выдержку массы в емкости при перемешивании и многократной циркуляции в циркуляционном контуре. Затем массу подогревают в контактной головке, стерилизуют, разваривают, охлаждают в вакууме до температуры осахаривания. После этого массу осахаривают с вводом в нее ферментных препаратов, охлаждают осахаренное сусло до температуры брожения, сбраживают и выделяют спирт. В ходе способа осуществляют дополнительную выдержку массы при перемешивании и многократной циркуляции в дополнительной емкости, сообщенной с основной. В процессе циркуляции на каждой стадии выдержки при входе потока циркулирующей массы в циркуляционный контур и выходе ее из контура каждой емкости осуществляют соответственно протирание нерастворенных частиц замеса и дополнительное их измельчение до гомогенного состояния. В процессе осахаривания и брожения также проводят многократную циркуляцию потоков, задавая ферментные осахаривающие препараты и подачу сусла на осахаривание непосредственно в процессе циркуляции в циркуляционный поток. Процесс сбраживания осуществляют в батарее последовательно соединенных между собой ферментеров при циркуляции бродящего сусла из хвостового ферментера в головной с разбрызгиванием циркуляционного сусла на верхний сбой бродящей массы для пеногашения. Изобретение позволит повысить выход спирта. 3 з.п. ф-лы, 1 ил., 1 табл.

| Способ подготовки крахмалсодержащего сырья для спиртового брожения | 1990 |

|

SU1713927A1 |

Авторы

Даты

2000-09-27—Публикация

2000-02-02—Подача