Изобретение относится к спиртовой промышленности.

Наиболее близким способом к предложенному является способ производства этилового спирта из крахмалсодержащего сырья (см. RU 2156806).

Способ предусматривает измельчение сырья, смешивание его с водой, разжижение в присутствии ферментных препаратов, выдержку массы в емкости при перемешивании и многократной циркуляции в циркуляционном контуре. Затем массу подогревают в контактной головке, стерилизуют, разваривают, охлаждают в вакууме до температуры осахаривания. После этого массу осахаривают с вводом в нее ферментных препаратов, охлаждают осахаренное сусло до температуры брожения, сбраживают и выделяют спирт. В ходе способа осуществляют дополнительную выдержку массы при перемешивании и многократной циркуляции в дополнительной емкости, сообщенной с основной. В процессе циркуляции на каждой стадии выдержки при входе потока циркулирующей массы в циркуляционный контур и выходе ее из контура каждой емкости осуществляют соответственно протирание нерастворенных частиц замеса и дополнительное их измельчение до гомогенного состояния. В процессе осахаривания и брожения также проводят многократную циркуляцию потоков, задавая ферментные осахаривающие препараты и подачу сусла на осахаривание непосредственно в процессе циркуляции в циркуляционный поток. Процесс сбраживания осуществляют в батарее последовательно соединенных между собой ферментеров при циркуляции бродящего сусла из хвостового ферментера в головной с разбрызгиванием циркуляционного сусла на верхний сбой бродящей массы для пеногашения.

К недостаткам известного способа относятся низкие качество и выход спирта.

Задачей изобретения является улучшение качества и повышение выхода спирта.

Поставленная задача решается способом производства этилового спирта из крахмалсодержащего сырья, предусматривающим измельчение сырья, смешивание его с водой, разжижение в присутствии ферментных препаратов, выдержку массы в емкости при перемешивании и многократной циркуляции в циркуляционном контуре, подогрев смеси в контактной головке, стерилизацию ее, разваривание, вакуум-охлаждение до температуры осахаривания, осахаривание в осахаривателе с вводом в него ферментных препаратов с многократной циркуляцией потоков, охлаждение осахаренного сусла до температуры брожения, сбраживание и выделение спирта, в соответствии с которым в процессе измельчения сырья осуществляют его просеивание, отбор крупной фракции, ее термообработку и последующее дробление, а после смешивания проводят электромагнитную обработку.

В частных воплощениях изобретения поставленная задача решается тем, что:

термообработку крупной фракции проводят в термокамере с температурой 100-105°С;

подогрев смеси в контактной головке ведут при температуре 60-67°С;

в процессе выдержки проводят перемешивание смеси и ее рециркуляцию по замкнутым циркуляционным контурам, включающим циркуляционные насосы и трубопроводы, протирание нерастворенных частиц замеса и дополнительное их измельчение до гомогенного состояния со временем выдержки 60-80 мин;

разваривание дефектного и трудноразвариваемого сырья проводят после прохождения его через контактную головку в варочном аппарате при 120-125°С в течение 15-20 мин;

разваривание можно проводить в выдерживателе при температуре 103-107°С;

в процессе осахаривания проводят многократную циркуляцию, задавая ферментные осахаривающие препараты непосредственно во всасывающий трубопровод циркуляционного потока;

осахаривание ведут в течение 3,0-4,0 часов при температуре 57-60°С;

процесс сбраживания осуществляют в батарее последовательно соединенных между собой ферментеров при циркуляции бродящего сусла из хвостового ферментера в головной и с разбрызгиванием циркуляционного сусла на верхний слой бродящей массы для пеногашения.

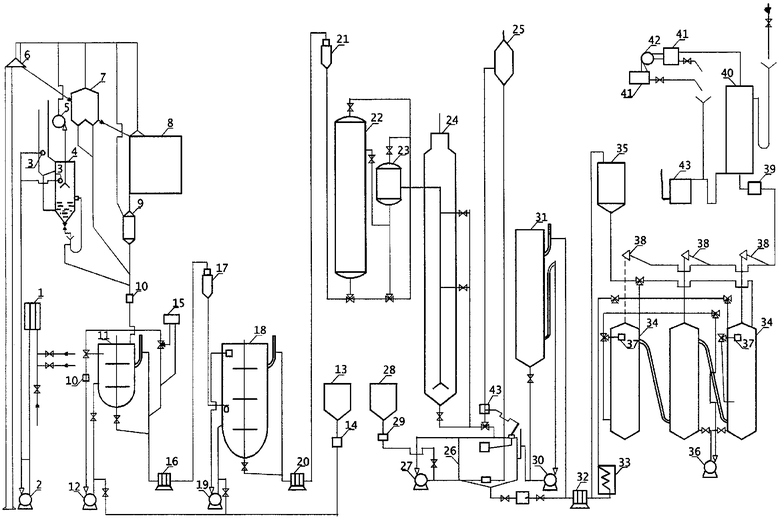

На чертеже приведена технологическая схема, в соответствии с которой осуществляется изобретение.

С включением схемы в работу включают аспирационную систему, открывают воду на дозатор 1. С дозатора 1 вода поступает на насос 2, насос подает воду на форсунки 3, форсунки осаждают мучную пыль в гидроциклоне 4. При помощи аспирационного вентилятора 5 и элеватора 6 измельченное крахмалсодержащее сырье поступает на просеиватель 1, с ситом проходом отверстия в 1 мм. Крупная фракция поступает в термокамеру 8. В термокамере находятся шнеки с рубашкой, температура которой 100-105°С (на чертеже не показаны). Со шнека термокамеры крупная фракция поступает на дробилку 9 с ситом отверстия 0,8 мм, в которой осуществляется равномерное измельчение сырья в однородную фракцию. Вода из гидроциклона и измельченное крахмалсодержащее сырье в смеси проходят через электромагнит 10, где осуществляется магнитная обработка, и поступают в смеситель 11, где многократно перемешиваются протирочно-циркуляционным насосом 12. Одновременно из расходного сборника 13 дозатором 14 вводят ферментный препарат во всасывающий трубопровод циркуляционно-протирочного насоса, что позволяет разжижить смесь и интенсивно ее перемешать. Время пребывания массы в смесителе 15-20 минут, температура 45-50°С.

Из смесителя масса рециркуляционным насосом подается на декащелевой измельчитель 15, далее поступает на плунжерный насос 16. Насос перекачивает массу через контактную головку 17, где она подогревается при температуре 60-67°С в течение 75-90 минут.

Затем масса поступает в механоферментативный аппарат 18 с одновременной подачей ферментного препарата из расходного сборника 13 при помощи дозатора 14 на протирочно-рециркуляционный насос 19 с многократной циркуляцией, что позволило сократить пребывание массы в аппарате до 90 мин.

Через переливную трубу масса из аппарата поступает на плунжерный насос 20, подается на контактную головку 21, с контактной головки - в варочный аппарат 22.

Варку целесообразно вести в трех режимах: дефектное и трудноразвариваемое сырье варят в варочном аппарате 22 в течение 15-20 мин при температуре 120-125°С. Легко развариваемое сырье варят при этой же температуре в течение 5-7 мин путем пропускания его через регулятор 23. Третий режим осуществляется в выдерживателе 24 при температуре 80-105°С, куда масса поступает непосредственно с контактной головки 21, минуя варочный аппарат 22 и регулятор 23.

После этого масса, сваренная по первому и второму режимам, поступает в регулятор уровня 23, с регулятора уровня - в выдерживатель 24.

В выдерживатель 24 масса поступает вниз, через распределительное устройство, а отбор массы с верхнего уровня через поплавковое клапанное устройство, время пребывания в выдерживателе можно регулировать 35-40 мин и 60-80 мин при температуре 105-107°С. Масса в выдерживателе 24 все время в движении, в результате чего на стенках выдерживателя нет нагара, что позволило ускорить и облегчить проведение дезинфекции. В процессе выдержки проводят перемешивание смеси и ее рециркуляцию по замкнутому циркуляционному контуру, включающему электромагнит 10, смеситель 11, протирочно-циркуляционный насос 12, расходный сборник 13 с дозатором 14 и декащелевой измельчитель 15 и соединительные трубопроводы, а также по замкнутому рециркуляционному контуру, включающему плунжерный насос 16, контактную головку 17, механоферментативный аппарат 18, протирочно-рециркуляционный насос 19, расходный сборник 13 с дозатором 14 и соединительные трубопроводы. При этом происходит протирание нерастворенных частиц замеса и дополнительное их измельчение до гомогенного состояния со временем выдержки в механоферментативном аппарате 18 75-90 минут.

С выдерживателя 24 масса поступает на вакуумохлаждение в испаритель 25, а с испарителя 25 масса с температурой 60-61°С поступает в осахариватель 26 первой ступени, одновременно с вводом ферментных препаратов глюкоамилазы и альфа-амилазы из расходного сборника 28 дозатором 28 в рециркуляционный контур во всас протирочко-циркуляционного насоса 27, для многократной циркуляции масса подсасывается в окно внизу опускной трубы в осахаривателе.

В осахаривателе первой ступени 26 масса находится в течение 30 мин при температуре 58-59°С, уровень массы поддерживается автоматически поплавково-регулирующим клапаном 43, с осахаривателя масса через переливную трубу поступает на насос 30, насос 30 перекачивает в осахариватель второй ступени 31, масса поступает вниз осахаривателя, а отбор массы сверху через переливную трубу осахаривателя, масса в осахаривателе находится при температуре 55-58°С с пребыванием 3-3,5 часа, в результате концентрация сусла повышается на 0,8% по сахариметру и содержание спирта увеличивается на 0,4%, сусло через переливную трубу поступает на теплообменник 33, охлаждается до температуры 22-24°С плунжерным насосом 32, перекачивается в головной ферментер 34. Дрожжи поступают в головной ферментер в количестве 20-25% из дрожжанки 35.

Процесс брожения проводится в батареях из трех ферментеров, соединенных между собой переливными и циркуляционными трубопроводами с рециркуляционным насосом 36. При заполнении головного ферментера открывают на переливном трубопроводе клапан для наполнения второго ферментера (на чертеже не показано), при заполнении второго ферментера до всасывающего трубопровода рециркуляционного насоса включают рециркуляционный насос 36 и направляют в головной ферментер 34 через форсунки 37 для пеногашения и равномерного распределения дрожжей.

При заполнении второго ферментера открывают клапан на переливной трубе в третий хвостовой ферментер, при заполнении бродящей массы в хвостовом ферментере до всасывающего трубопровода рециркуляционного насоса рециркуляцию проводят с хвостового ферментера в головной, рециркуляция работает до конца брожения. Процесс брожения заканчивается через 48-52 часа.

На газовой линии установлены клапанные коробки 36 вместо задвижек, которые предотвращают попадание газовой жидкости из ферментера в ферментер, что предотвращает нарастание кислотности, обеспечивает простоту в обслуживании, облегчает проведение дезинфекции.

Для снижения давления во время брожения в бродильных ферментерах для отвода газа смонтирован вентилятор 42.

Углекислый газ из ферментеров по газовой линии поступает в пеноловушку 39, затем в спиртоловушку 40.

Со спиртоловушки вентилятор 42 отсасывает газ. Перед вентилятором и за вентилятором смонтированы контрольные ловушки 41, с которых берется проба на содержание спирта с уходящих газов, что облегчает регулировку воды на спиртоловушку и не допускает потерь спирта с уходящими газами. Этот вентилятор может отсасывать газ при случае загазованности из бродильного помещения.

Применение термической обработки, магнитной обработки, замеса и изменения потока движения массы в выдерживателе позволило довести массу до гомогенного состояния, повысить выход спирта из 1 т сырья и 1 т крахмала, улучшить вкусовые и качественные показатели спирта. Пропанол в спирте, полученном в соответствии с заявленной технологией, присутствует до одной единицы. Кроме того, повысилась производительность варочного отделения, бродильного отделения и брагоректификационного аппарата.

Пример 1.

Очищенную от примеси пшеницу в количестве 48290 кг с содержанием условного крахмала 27670 кг измельчают до 100% прохода через сито 1,0 мм, просеивают, крупную фракцию подвергают термообработке в термокамере 8 и измельчают в дробилке 9 до 0,8 мм, а мелкую фракцию смешивают с теплой водой в соотношении 1:2,8, затем все измельченное сырье в смеси с водой направляют через электромагнит 10 в смеситель 11.

Осахаривающий материал альфа-амилаза альфа-амилазой из расчета 0,6 ед. АС на 1 т условного крахмала поступает в сборник 13, из которого дозатором 14 подается во всасывающий трубопровод протирочно-циркуляционного насоса 12, который многократно перемешивает сырье и обеспечивает пребывание массы в смесителе 15-20 минут. Далее масса измельчается, подогревается до 60-67°С и поступает в механоферментативный аппарат 18, где проходит ферментативную обработку при выдержке 1,5 часа. Затем осуществляли разваривание при температуре 123°С в течение 18 минут. На стадии осахаривания осуществляют 8-10-кратную циркуляцию протирочно-циркуляционным насосом, в циркуляционный поток вводим ферментные препараты альфа-амилазы и глюкоамилазы с одновременным поступлением свежего сусла. Препарат альфа-амилазы вводят в количестве 1,1-1,7 ед АС, а глюкоамилазы 6,2 ед Г.Л.С. т/условного крахмала. Уровень сусла в осахаривателе I ступени поддерживался автоматически поплавковым клапанным регулятором, осахаривание проводилось при температуре 59-60°С, в осахаривателе второй ступени сусло находится в течение 3 часов при нарастании сахаров на 08, затем сусло охлаждают до 22°С и направляют на брожение. Брожение проводят в батарее трех ферментеров, осуществляя заполнение головного ферментера суслом, дрожжами в количестве 20% по объему и рециркуляцию сусла с разбрызгиванием его для пеногашения.

Выход спирта составляет при начальной концентрации 18,4% 38,54 дал с 1 т сырья, а с 1 т усл. кр. 69,0 дал.

Пример 2.

Способ осуществляют по примеру 1, только в качестве сырья используют очищенную рожь в количестве 48990 кг с содержанием крахмала 28267 кг. Выход спирта при начальной концентрации 17% составил 38,79 дал с 1 т сырья; 67,2 дал с 1 т усл. кр.

Предлагаемый способ позволяет значительно увеличить выход спирта за счет равномерного измельчения и доведения до положенного состояния протирочно-циркуляционными насосами и подачей ферментов во всасывающий контур и интенсивного массобмена, более полного осахаривания, снижения потерь с нерастворенным недоосахаренным крахмалом за счет полного измельчения, увеличения контакта с ферментами, предотвращения потерь сбраживаемых веществ с пеной, в том числе и при повышении его концентрации. С применением магнитной обработки замеса улучшились качественные показателя спирта и барды для скармливания скоту.

Кроме того, применение магнитной обработки питательной воды для котлов позволило уменьшить расход поваренной соли и тем самым улучшить работу очистных сооружений.

Выход спирта из тонны условного крахмала и зернового сырья

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2156806C1 |

| ЛИНИЯ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ | 2001 |

|

RU2224025C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА СПИРТА ИЗ КРАХМАЛИСТОГО СЫРЬЯ | 1969 |

|

SU242834A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 2009 |

|

RU2425884C2 |

| Способ производства спирта из крахмалсодержащего сырья | 1978 |

|

SU721483A1 |

| Способ подготовки крахмалсодержащего сырья для спиртового брожения | 1990 |

|

SU1713927A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРИГОТОВЛЕНИЯ СТЕРИЛЬНОГО СУСЛА ПРИ КУЛЬТИВИРОВАНИИ МИКРООРГАНИЗМОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2110571C1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА | 2001 |

|

RU2223321C2 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА | 1991 |

|

RU2022017C1 |

| СПОСОБ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ ПРИ ПРОИЗВОДСТВЕ ЭТАНОЛА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411293C2 |

Изобретение относится к спиртовой промышленности и позволяет улучшить качество и повысить выход спирта. Способ предусматривает измельчение сырья, смешивание его с водой, выдержку массы в емкости при перемешивании и многократной циркуляции в циркуляционном контуре, подогрев смеси, ее стерилизацию, разваривание, вакуум-охлаждение до температуры осахаривания, осахаривание в осахаривателе с вводом в него ферментных препаратов с многократной циркуляцией потоков, охлаждение осахаренного сусла до температуры брожения, сбраживание и выделение спирта. В процессе измельчения сырья осуществляют его просеивание, отбор крупной фракции, ее термообработку и последующее дробление. После смешивания измельченного сырья с водой проводят электромагнитную обработку полученной смеси. Использование изобретения позволит повысить выход спирта с улучшенным качеством. 7 з.п. ф-лы, 1 ил., 1 табл.

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2156806C1 |

| Способ подготовки крахмалсодержащего сырья для спиртового брожения | 1981 |

|

SU948132A1 |

| Линия подготовки зернового сырья к сбраживанию при производстве этанола | 1989 |

|

SU1629312A1 |

Авторы

Даты

2006-10-27—Публикация

2004-03-29—Подача