аметр эластичного шара 9 больше диаметра канала ПВ 4. Верхняя часть ограничителя 8 выполнена в виде воронки 10. На поперечной оси ограничителя 8 выполнены рабочее

11и вспомогательное 12 отверстия. В верхней части ограничителя 8 по оси отверстия

12на глубину воронки 10 выполнен карман

13для размещения шара 9. В случае проявления пластового флюида vts скважины буровой раствор поступает в БК снизу,

Возникающий поток жидкости через отверстие 12 в ограничителе 8 подхватывает шар 9 до посадки его в канал ПВ 4. Создаваемый перепад давле1 ия обеспечивает проталкивание ПВ 4 через зажим 5 вверх до упора 6. Затем шар 9 продавливается через канал ПВ 4 в канал ВК. Возникающий при этом поток бурового раствора прижимает освобожденный запорный орган 3 к КС 2. В результате клапан перекрывает канал БК. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2010 |

|

RU2427702C1 |

| Клапан для обсадных колонн | 2015 |

|

RU2612167C1 |

| Обратный клапан для бурильной колонны | 1985 |

|

SU1298334A2 |

| Клапан для бурильной колонны | 1988 |

|

SU1564325A1 |

| ПЕРЕЛИВНОЙ-ОБРАТНЫЙ КЛАПАН | 2011 |

|

RU2466265C1 |

| Клапан для бурильной колонны | 1983 |

|

SU1183662A1 |

| Устройство для спуска потайной обсадной колонны | 1990 |

|

SU1809009A1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2016 |

|

RU2614342C1 |

| КЛАПАН ДЛЯ ОБСАДНЫХ КОЛОНН | 2003 |

|

RU2250355C1 |

| Прямоточный пластоиспытатель | 1990 |

|

SU1752944A1 |

Изобретение относится к технике бурения нефтяных и газовых скважин, а именно к устройствам, предотвращающим выброс промывочной жидкости и открытого фонтанирования скважины через канал бурильной колонны.

Известен клапан для бурильной колонны, включающий корпус с седлом1 подпружиненную тарелку с трубчатым хвостовиком, размещенными во втулке, установленной неподвижно в корпусе узел фиксации клапана в открытом положении, выполненный в виде продольных прорезей в нижней части трубчатого хвостовика тарелки, образующих цанговый зажим, и сердеч.ника в виде шара, подвешенного на гибком элементе к тарелке.

Недостатками известного клапана является то, что в процессе спуска бурильной колонны возникает необходимость в периодических остановках колонны с целью долиеа бурового раствора внутрь бурильной колонны. При дальнейшем спуске колонны клапан закрывается, в результате чего из-за гидродинамического разрыва пластов в скважине возникает ситуация, приводящая к поглощению бурового раствора. Кроме того, доливаемый внутрь буровой колонны буровой раствор .аэрируется и происходит снижение его объемной плотности, что также нежелательно.

Процедура периодических доливов i5yрильнрй колонны требует больших затрат времени и средств, что приводит к снижению технико-экономических показателей бурения.

Кроме того; в процессе бурения и промывки скважины седло и тарелка скважины подвергаются гидроабразивному воздействию бурового раствора и быстро выходят из строя, клапан невозможно использовать при бурении с отбором керна с помощью колонковых снарядов, управляемых шарами и сбрасываемых с поверхности.

Наиболее близким к изобретению является обратный клапан для бурильной колонг ны, включающий корпус с осевым каналом, установленное в нем съемное седло с образеванием кольцевой полости под ним, подпружиненный тарельчатый , размещенный в кольцевой полости, и узел управления тарельчатым клапаном в виде втулки, установленной с возможностью осе0 вОго перемещения.

Недостатки известного клапана заключаются в том, что после проведения лроме жуточной промывки скважины при дальнейшем спуске бурильной кдл(жны наружное давление за трубами прёвмщает внутреннее в бурильной колонне, а поршень с гильзой смещаются вверх, и запорный орган перекрывает седло.

Кроме того, дальнейший спуск бурил ь0 ной колонны необходимо производить с до ЛИВОМ бурового раствора, что снижает техник -эк6номическив показатели и может привести к осложнением, а наличие радиального канала в корпусе кла

5 пана приводите концентрации опасных механических напряжений е этом месте. Наличие подвижных соединений и гидродинамической камеры т{ вбуют точного м качественного изго овления деталей, что

0 связано с повышением затрат на изготовленив клапана. Прм каждой спуско-по/р емн( операции с мелью удаления остатков бурового раствора требуется полная сборка и разборка деталей.

Кроме того, прототип имеет еще и такой недостаток как невозможность установки его сразу над долотом, поскольку в самом низу бурильной колонны перепад наружного и внутреннего давления в бурильной колонне практически отсутствует, а поэтому клапан устанавливается, как правило, в верхней части утяжеленных бурильных . Это приводит к затруднениям при проведе

НИИ аварийных работ в случае прихвата бурильной колонны.

Цель изобретения - упрощение конструкции и повышение эффективности работы. . , л

Указанная цель достигается тем, что узел управления тарельчатым клапаном выполнен а виде бросового эластичного за порного органа и ограничителя его перемещения, при этом ограничитель в полнен в виде патрубка с двумя параллельными осевыми каналами, верхний торец одного из которых имеет седло под запорный орган, а верхний торец другого выполнен наклонным в сторону первого, причем втулка размещена своим верхним концом в канале седла, а нижним - в кольцевой полости с возможностью ограниненного перемещения вверх, а запорный орган имеет диаметр, больший проходного отверстия втулки.

Таким образом, достигается повышение чувствительности работы клапана независимо от величины перепада давления между наружным и внутренним давлением в бурильной колонне, возможность установки клапана непосредственно над долотом, сдмозаполнение спускаемой бурильной колонны при спуске в скважину до забоя независимо от наличия промежуточных промывок скважины, поскольку эластичный шар доставляется в клапан после спуска бурильной колонны до забоя.

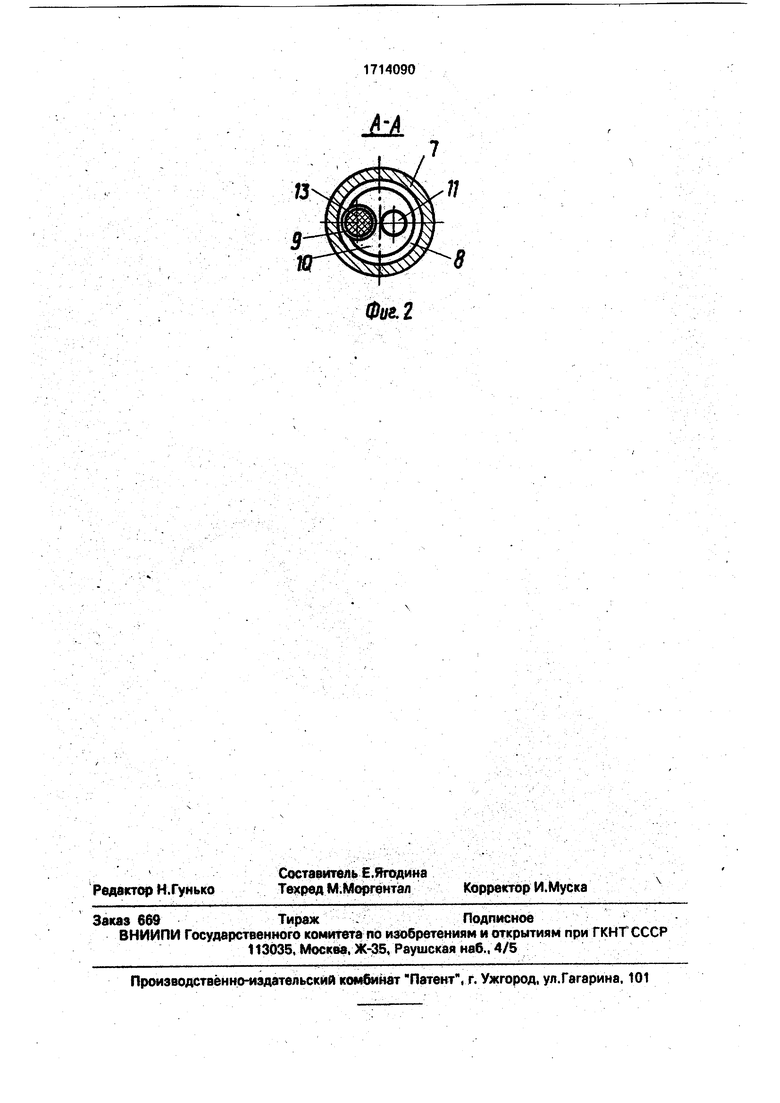

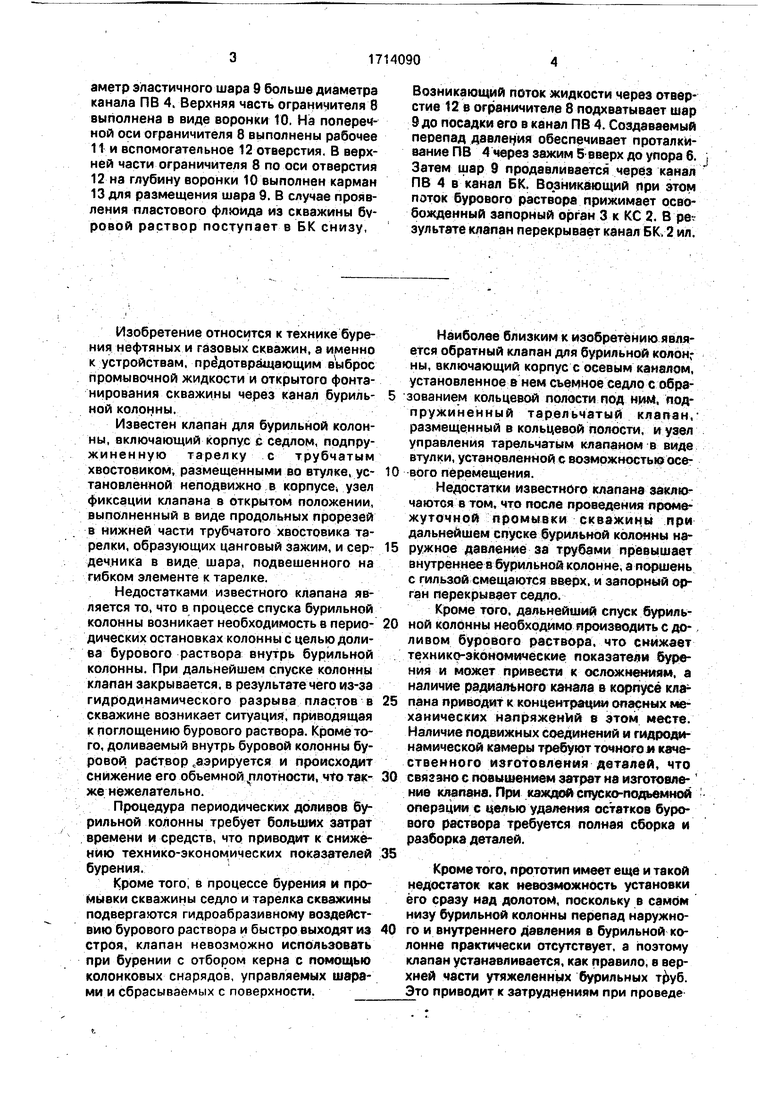

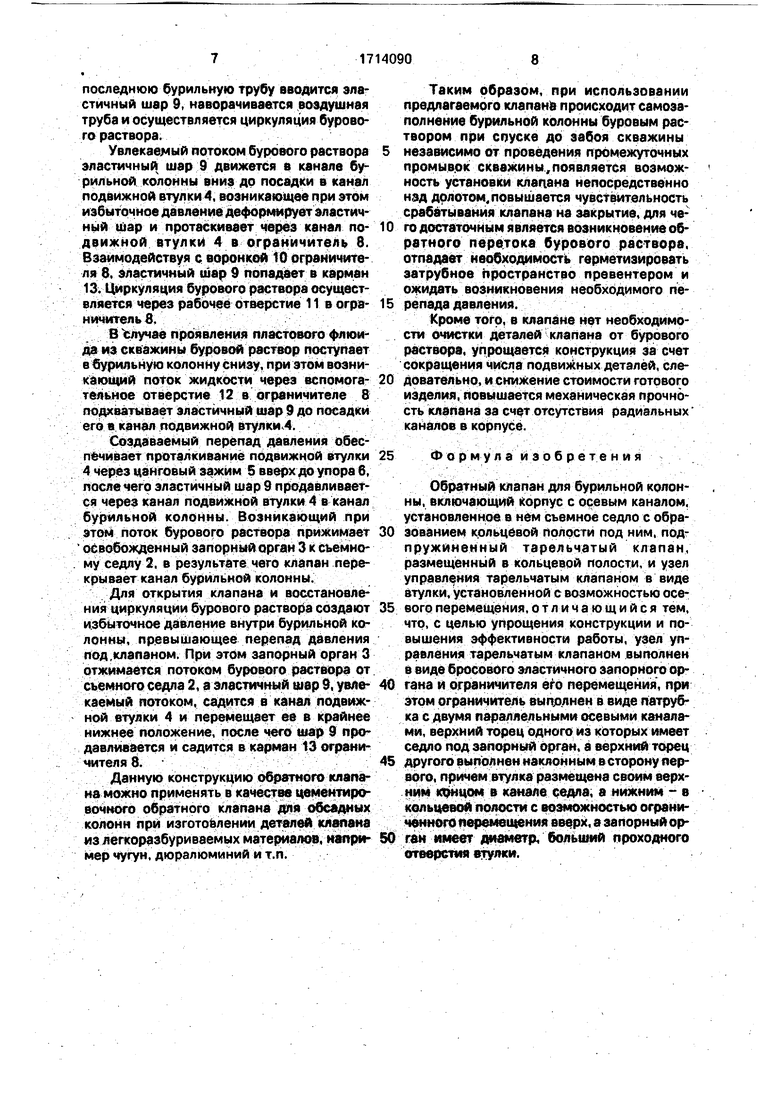

На фиг. 1 изображен обратный клапан для бурильной колонны, разрез; на фиг. 2 сечение А-А на фиг. 1.

Обратный клапан для бурильной колонны состоит из корпуса 1, внутри которого распОло жены съемное клапанное седло 2 с подпружиненным запорным органом 3 и подвижная втулка 4, концентрично расположенная в канале седла 2, и перекрывает запорный орган 3. Для ограничителя осевого перемещения подвижной втулки 4 в канале сьемного седла 2 в нижней части расположен цанговый зажим 5, а в верхней части упор 6. Корпус 1 соединен с перевод.НИКОМ 7, внутри которого расположен ограничитель 8 для эластичного шара 9. Диаметр эластичного шара 9 больше диаметра канала подвижной втулки 4 (на величину 5-tO%). Верхняя часть ограничителя 8 выполнена в виде воронки 10 с углом наклона 45° и глубиной на 15-20% больше диаметра эластичного шара 9. На поперечной оси ограничителя 8 выполнены рабочее отверстие 11 диаметром 03-0,90 диаметра шара 9 и вспомогательное отверстие 12 диаметром 0,6&-О,7р аметра шара 9. В верхней части ограничителя 8 по оси вспомогательного отверстия 12 на глубину воронки 10 выполнен карман 13 для размещения эластичного шара 9. Уступ в осевом канале корпуса 1 ограничивает перемещение

подвижной втулки 4 вниз, служащей для удержания запорного органа 3 в открытом положении и предохранения рабочей нижней поверхности съемного седла 2 и запорного органа 3 от гидроабразивного

воздействия бурового раствора в процессе бурения и промывки скважины. Цанговый зажим 5, расположенный в нижней части канала съемного седла 2, служит для предотвращения перемещения подвижной втулки 4 ввер: при спуске бурильной колонны в скважину. Эластичный шар 9 обладает высокой СТОЙКОСТЬЮ к гидроабразивнрму воздействию бурового раствора и служит для запирания канала подвижной вт/лки 4 при

возникновении обратного потока бурового раствора и смещения подвижной втулки 4 вверх до упора 6.

Рабочее отверстие 11 в.ограничителе 8 служит для циркуляции бурового раствора в

процессе бурения и промывки скважин, а также для пропуска бросовых шаров, управляющих работой колонковых снарядов.

Вспомогательное отверстие 12 служит для подвода бурового раствора при его обратном движении под эластичный шар. 9 с целью выталкивания его из.кармана 13 в осевой канал корпуса 1.

Воронка 10 ограничителя 8 служит для скатываний эластичного шара 9 в карман 13

после продавливания шара 9 через канал подвижной втулки 4 в процессе бурения и промывки скважины.

Клапан работает следующим образом. Перед спуском в скважину бурильный

инструментустанавливаютладдолотом.забойным двигателем или над колонковым снарядом (фиг. 1), но без эластичного шара 9. При этом подвижная втулка 4 находится в крайнем, нижнем положении и отжимает

подпружиненный запорный орган 3 к внутренней стенке корпуса 1 клапана. При спуске бурильной колонны в скважину буровой раствор поступает через отверстие долота, отверстия 11 и 12 в ограничитель В, осевой

канал корпуса 1, подвижной втулки 4 и съемного седла 2 клапана в канал бурильной колонны. Цанговый зажим 5 препятствует смещению подвижной втулки 4 вверх в результате вибрации бурильной колонны и

воздействия перепада давления, действующего на подвижную втулку 4 при поступлении бурового раствора.

После проведения промежуточных промывок скважины, бурильный инструмент Спускают до забоя скважины, после чего в

последнюю бурильную трубу вводится эла стичный шар 9, наворачивается воздушная труба и осуществляется циркуляция бурового раствора.

Увлекае/4ый потоком бурового раствора эластичный; шар 9 Движется в канале Ьурильн( колонны вниз до поса1Дки в канал подвижной втулки 4, возникаю11|ее при этом избыточное давление деформирует эластичный Шар и npoтacкивaet через канал подвижной втулки 4 в ограничитель 8. Взаимодействуя с воронкой 10 огрвничителя 8, эластичн191й шар 9 попадает в карман 13. Ш ркуляция бурового раствора осуществл яется через рабочее отверстие 11 в ограни н тельЗ,

ВСлучае проявления пластового флюида из скважины бу{}Ьвсий раствор поступает в бурильную колонну снизу, при зтоМ возникд ющий поток жидкости через вспомогательное отверстие 12 в ограничителе 8 по| ватыбает зластйчный шар 9 до посадки его «кан{ал подвижной втулкИ.4.

Создаваемый перепад давления обесп1&чИвает проталкивание пёдвижной втулки 4 через цанговый зажим 5 вверх до упора б, после чето эластичный шар 9 продавливается через канал подвижной втулки 4 в канал бурильной колонны. Возникающий При этой Поток бурового раствора при ссимает освобожденный запорный орган 3 к съемному седлу 2, в результате чего клапан перекрывает канал бурильной колонны.

Для открытия клапана и восстановлен ния циркуляции бурового раствора создают избыточное давление внутри бурильной колонны превышающее перепад давления под .клапаном. При этом запорный орган 3 отжимается потоком бурового раствора от съемного седла 2, а эластичный шар 9, уш1екаемый потоком, садится в канал подвижной втулки 4 и перемещает ее в крайнее нижнее положение, после чего luaip 9 про давлйвается и садится в карман 13 ограни-мителя8. .. ,,. . /:::. - ,- .Данную конструкцию об| атного клапана можно применятъ в качёст9В цемёнтироBo tHbfo обратного клапана да1Я1чЛевдных колонн при изгото1 лении деталей к11Ш1ана из легкоразбуриваемых материа/юв. например чугун, дюралюминий и т.п.

Таким образом, при использовании предлагаемого клапан происходит самозаполнение бурильной колонны буровым раствором при спуске до забоя скважины

независимо от проведения промежуточных промывок скважины,появляется возможность установки клапана непосредственно над долотом, повышается чувствительность срабатывания клапана на закрытие, для чего достаточный является возникновение обратного перетоке бурового раствора, отпадает нербходИмостъ герметизировать затрубное Пространство превентером и о)|сидать возникновения необходимого пёрепада давления.

Кроме того, в клапане нет необходимости очистки деталей клапана от бурового раствора. Упрощается конструкция за счет сокращения числа подвижных деталей, следовательно, и снижение стоимости готового изделия, Повь1шается механическая прочность клапана за счет отсутствия радиальных каналов в корпусе.

Ф о р м у л а и 3 о б р е те и и я

Обрати1 Й клапан для бурильной колонны, включающий Корпус с осевым каналом, установленное в нём съемное седло с образованием кольцевой полости под ним, пбдг пружииенный тарельчатый клапан, размещённый в кольцевой полости, и узел управления тарельчатым клапаном в виде втулки, установленной с возможностью осеBorq перемещения, о т л и ч а ю щ и и с я тем, что, с целью упрощения конструкции и повышения эффективности работы, узел уп равлёния тарельчатым клапаном выполнен в виде бросового эластичного запорного органа И ограничителя перемещения, при этом рграни«|йтёль выполнен в виде Патрубка с двумя параллельными осевыми каналами, верхний торец одного из которых имеет седло под запорньгй орган, а верхний торец

другого выполнен наклонным всторону первого, п(ичем втулка размещена своим верхним К1омцом в канале седла, а нижним - в кольцеаЫ прлости с возможностью ограничёшогр fiepeiuraii

гаи икюет дивметр, больший проходного отверетмя 0тулки.

Ш2

Авторы

Даты

1992-02-23—Публикация

1989-03-10—Подача