Изобретение относится к нефтегазодобывающей промышленности, а именно к устройствам для перекрытия бурильных труб, и может быть использовано при бурении, смене инструмента и ремонте скважин без их глушения, для предотвращения фонтанирования скважин, зашламления турбобура и перелива жидкости через бурильную колонну при наращивании бурильных труб в процессе бурения.

Известен обратный клапан для бурильной колонны, включающий сборный полый цилиндрический корпус и расположенные в нем узлы: составное седло из закрепленных в корпусе втулок, одна из которых упругая, формирующих своей внутренней поверхностью вместе с внутренней поверхностью корпуса клапана канал для перетока жидкости из бурильной колонны; а также подвижный в осевом направлении запорный узел, открывающий и закрывающий канал клапана для перетока жидкости, с тарельчатой головкой, обеспечивающей контакт с упругой втулкой седла; с жестко связанным с ней и поджимающим запорный узел к седлу подпружиненным штоком в виде центрального стержня с хвостовиком; и с охватывающей хвостовик штока замковой втулкой (Патент на изобретение №1652515, опубл. 30.05.1991 г.).

Этот известный обратный клапан обеспечивает надежное перекрытие канала для перетока промывной жидкости из бурильной колонны за счет формирования надежного контакта тарельчатой головки запорного узла с седлом клапана.

Недостатками этого известного обратного клапана являются:

- невозможность фиксирования запорного узла относительно седла при открытом канале, что вызывает неустойчивость работы бурового насоса в связи с тем, что при спуске в скважину колонны с закрытым каналом клапана, внутренняя полость колонны не заполняется буровым раствором из-за наличия в ней воздушной полости, которая при работе насоса является источником создания двухфазных потоков и неустойчивых режимов течения жидкости, и, кроме того, при спуске колонны в скважину с закрытым обратным клапаном она своим объемом вытесняет жидкость из скважины на поверхность, что приводит к загрязнению окружающей среды;

- сложность его конструкции, обусловленная сложностью конструкции его корпуса, изготовленного двух сборных частей, требующих при сборке затяжки с фиксированным моментом, а также сложностью и металлоемкостью конструкции штока запорного узла, из-за наличия на нем ребер;

- загроможденность канала клапана ребрами штока, создающими сопротивление потоку перемещаемой по нему жидкости;

- расположение пружины запорного узла непосредственно в гидравлическом тракте не только затеняет проходной канал клапана и создает дополнительное гидравлическое сопротивление потоку жидкости, но и сама пружина подвергается скоростному воздействию жидкости, приводящему к ее абразивному и эрозионному износу и, следовательно, к ее быстрому разрушению при эксплуатации;

- необходимость подбора пружины под определенное усилие, обеспечивающее упругое поджатие запорного органа к седлу;

- необходимость усложнения техпроцесса изготовления клапана, требующего использования специальной пресс-формы для изготовления упругой втулки седла 2, а также частой замены этой упругой втулки, обусловленной ее абразивным износом буровым раствором, поступающим их бурильной колонны.

Наиболее близким к заявляемому изобретению является обратный клапан для бурильной колонны, содержащий полый цилиндрический корпус и расположенные в нем узлы: неподвижное составное седло в виде зафиксированных в корпусе втулок, одна из которых упругая, формирующих своей внутренней поверхностью вместе с внутренней поверхностью корпуса клапана канал для перетока жидкости из бурильной колонны; а также контактирующий с седлом подвижный в осевом направлении запорный узел с тарельчатой головкой, обеспечивающей этот контакт; с жестко связанным с ней и поджимающим запорный узел к седлу подпружиненным штоком в виде центрального стержня с хвостовиком; с фиксатором запорного узла относительно седла (Патент на изобретение №2107805, опубл. 27.03.1998).

Этот наиболее близкий к заявляемому изобретению обратный клапан по сравнению с известным обеспечивает заполнение внутренней полости клапана скважинной жидкостью при его спуске в скважину, что, в целом, приводит к устойчивости работы бурового насоса за счет обеспечения устойчивых режимов течения жидкости в открытом канале клапана, а также к устранению загрязнения окружающей среды за счет отсутствия вытеснения жидкости из скважины на поверхность объемом колонны при ее спуске в скважину.

Кроме того, этот известный клапан устраняет гидравлическое сопротивление пружины потоку жидкости и обеспечивает ее защиту от абразивного и эрозионного разрушения за счет расположения пружины вне гидравлического тракта, не подвергая ее скоростному воздействию жидкости и не затенения ею проходной канал клапана.

Недостатками этого наиболее близкого к заявляемому изобретению обратного клапана, так же как и приведенного выше, являются:

- конструктивная сложность, обусловленная конструкцией собираемого из двух частей корпуса клапана, а также сложностью конструкции штока запорного узла из-за наличия на нем ребер;

- загроможденность канала клапана ребрами штока, создающими сопротивление потоку жидкости в нем и тормозящими его свободно-объемное прохождение по каналу;

- сложность конструкции фиксатора запорного узла, выполненного в виде поворотного вокруг своей оси кулачка сложной формы;

- необходимость усложнения техпроцесса изготовления клапана, требующего использования специальной пресс-формы для изготовления упругой втулки седла 2, а также частой замены этой упругой втулки, обусловленной ее абразивным износом буровым раствором, поступающим из бурильной колонны.

Целью предлагаемого изобретения является создание эффективной в изготовлении, установке и эксплуатации конструкции обратного клапана для бурильной колонны.

Технический результат от использования предлагаемого изобретения заключается в простоте и технологичности конструкции обратного клапана, обеспечивающих его надежность и технологичность его установки в бурильную колонну.

Этот технический результат достигается тем, что обратный клапан для бурильной колонны, содержащий полый цилиндрический корпус и расположенные в нем узлы: неподвижное седло, формирующее своей внутренней поверхностью вместе с внутренней поверхностью корпуса клапана канал для перетока жидкости из бурильной колонны; а также контактирующий с седлом подвижный запорный узел с тарельчатой головкой, обеспечивающей этот контакт, с жестко связанным с ней и поджимающим запорный узел к седлу подпружиненным штоком в виде центрального стержня с хвостовиком, с фиксатором запорного узла относительно седла и с охватывающей хвостовик штока замковой втулкой с пазом под фиксатор запорного узла, дополнительно снабжен полой конусной втулкой, охватывающей замковую втулку и поддерживающей своим большим основанием тарельчатую головку запорного устройства, а его корпус выполнен цельным и фиксатор запорного узла относительно седла выполнен в виде запрессованного в шток штифта, при этом паз замковой втулки под фиксатор запорного узла выполнен фигурно-глухим, обеспечивающим своей формой возможность не только свободного осевого перемещения в нем штифта штока при вертикальном перемещении запорного узла, но и возможность его стопорения в этом пазу при принудительном повороте запорного узла вокруг оси, а также последующего выхода из него под действием потока жидкости из бурильной колонны, падающего на головку запорного узла, а пружина штока установлена на его хвостовике в замковой втулке, и сам запорный узел, в целом, со своей тарельчатой головкой, своим подпружиненным штоком со штифтом, конусной и запорной втулками сформирован в виде устойчивого относительно оси клапана цельного блока, установленного в канале клапана отдельно от корпуса под его седлом, а неподвижное седло клапана выполнено в виде одной зафиксированной в корпусе металлической втулки.

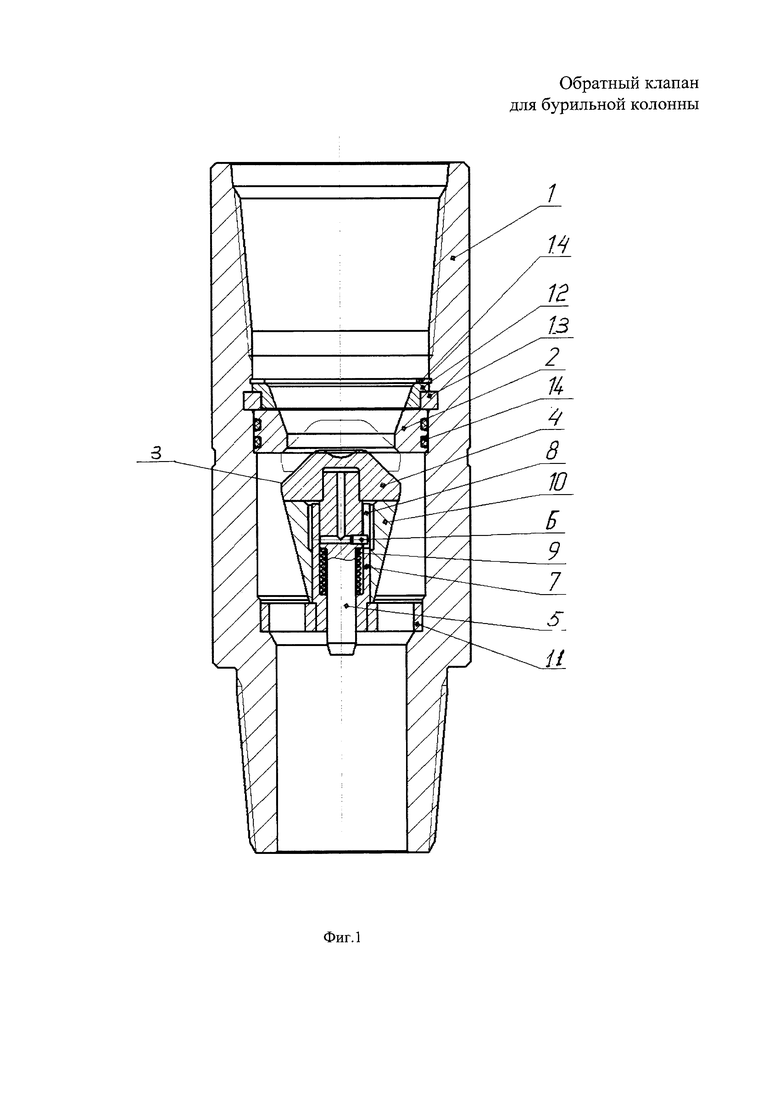

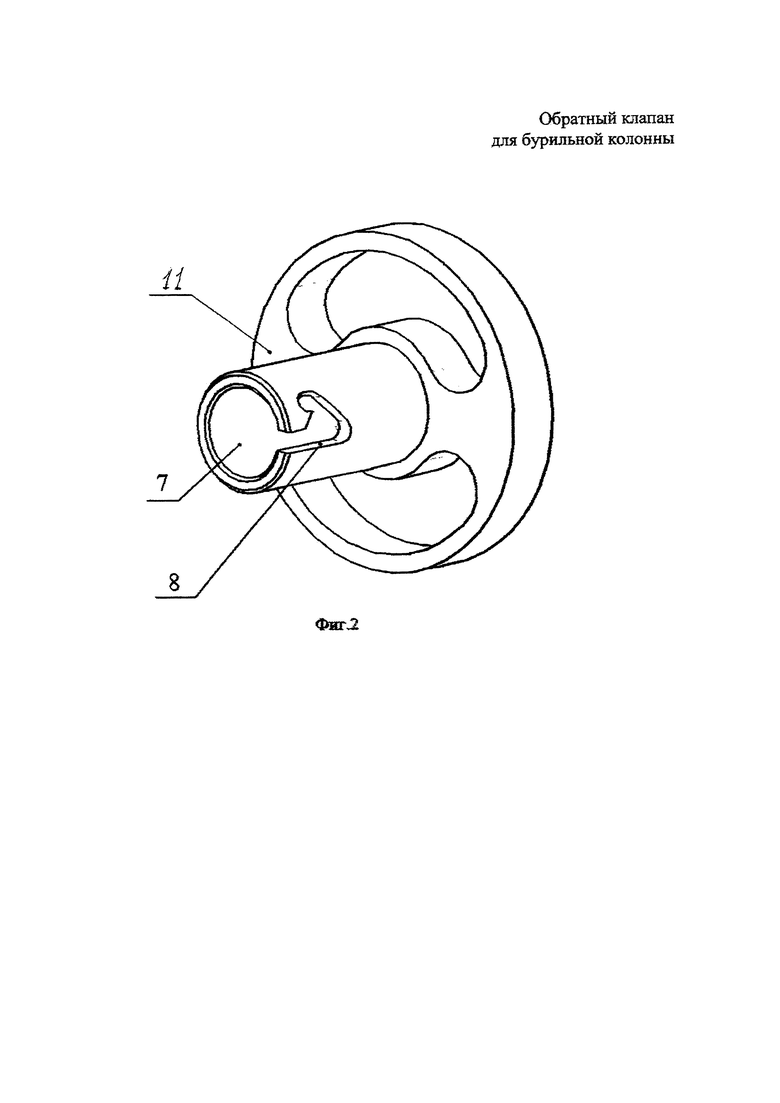

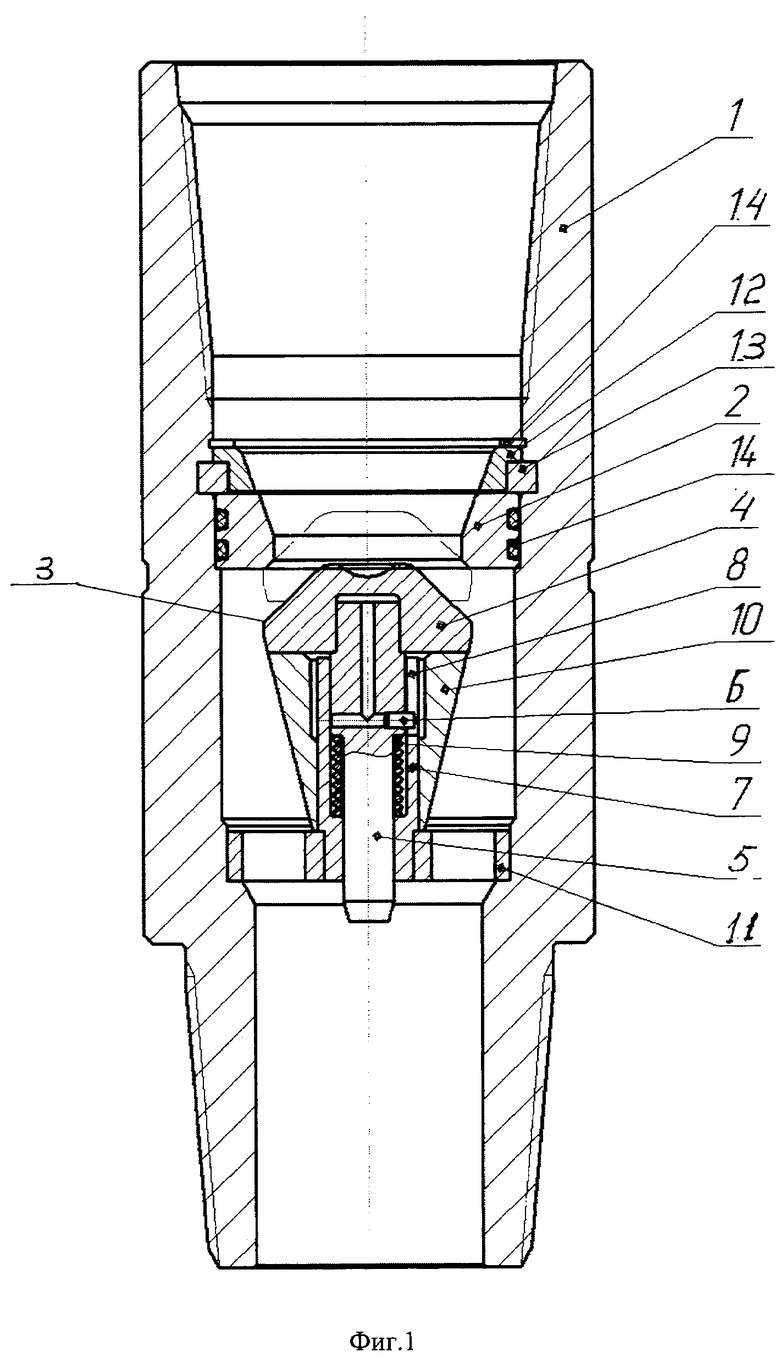

Предлагаемое изобретение иллюстрируется чертежами:

Фиг. 1 - обратный клапан для бурильной колонны;

Фиг. 2 - замковая втулка в сборе с опорным кольцом для запорного узла, изометрия.

Обратный клапан для бурильной колонны содержит цельный полый цилиндрический корпус 1 (фиг. 1) и расположенные в нем узлы: неподвижное седло 2 в виде зафиксированной в корпусе металлической втулки, формирующей своей внутренней поверхностью вместе с внутренней поверхностью корпуса 1 клапана канал для перетока жидкости из бурильной колонны; а также контактирующий с седлом 2 подвижный запорный узел 3.

Выполнение втулки седла 2 из металла придает ее конструкции стойкость к абразивному износу буровым раствором, поступающим из бурильной колонны, повышая ее надежность, и упрощает ее конструкцию с возможностью ее изготовления на обычном токарном станке.

Запорный узел 3 представляет собой устойчивый относительно оси клапана цельный блок с тарельчатой головкой 4, контактирующей с седлом 2; с жестко связанным с ней и поджимающим запорный узел 3 к седлу 2 подпружиненным штоком 5 в виде центрального стержня с хвостовиком; с запрессованным в шток штифтом 6, обеспечивающим осевую фиксацию запорного узла 3 относительно седла 2; с замковой втулкой 7 с глухим фигурным пазом 8 для штифта 6 штока 5, обеспечивающим своей формой при вертикальном перемещении запорного узла 3 возможность свободного перемещения в нем штифта 6 штока 5, а при принудительном повороте запорного узла 3 вокруг оси - возможность его стопорения в этом пазу 8 и возможность последующего выхода из него под действием потока жидкости из бурильной колонны, падающего на головку 4 запорного узла 3; с расположенной в замковой втулке 7 пружиной 9, охватывающей хвостовик штока 5; а также с конусной втулкой 10, охватывающей замковую втулку 7 и поддерживающей своим большим основанием тарельчатую головку 4 запорного узла 3.

Запорный узел 3 в виде цельного блока установлен в канале клапана отдельно от корпуса 1 под его седлом 2 в опорном кольце 11.

Изготовление корпуса 1 клапана цельным в виде одной детали позволяет упростить его конструкцию и обеспечить технологичность его изготовления без необходимости изготовления сборных единиц для него и последующей их сборки.

Изготовление фиксатора штока в виде обычного штифта 6, а паза 8 замковой втулки 7 по форме, обеспечивающей и возможность вертикального перемещения в нем штифта 6, и возможность его стопорения в этом пазу 8 путем принудительного поворота запорного узла 3 вокруг оси, позволило без использования дополнительных, усложняющих конструкцию устройств обеспечить не только открытие и закрытие канала клапана запорным узлом 3, но и фиксацию запорного узла 3 при открытом канале клапана, позволяющим осуществить его установку в бурильной колонне при беспрепятственном движении через него скважинной жидкости и заполнения ею внутренней полости бурильной колонны без образования в ней воздушных пробок, обеспечивая тем самым устойчивую работу буровых насосов.

Изготовление запорного узла 3 в виде установленного в корпусе под седлом устойчивого относительно оси клапана цельного блока позволяет не только упростить его сборку и установку в корпусе 1 клапана, а также упростить конструкцию самого корпуса 1, не требующую специальной доработки для установки в нем запорного узла 3, и тем самым обеспечить технологичность изготовления, сборки и установки клапана в бурильной колонне, а также устранить сопротивление потоку поступающей в канал клапана жидкости. Кроме того, конструкция запорного узла 3 не требует использования штока 5 большой длины, обуславливая тем самым снижение длины самого запорного узла 3, а также снижение его металлоемкости с обеспечением его осевой устойчивости внутри корпуса 1.

Снабжение запорного узла 3 полой конусной втулкой 10, охватывающей замковую втулку и поддерживающей своим большим основанием тарельчатую головку 4 запорного устройства 3, также придает запорному узлу 3, в целом, прочность и осевую устойчивость в корпусе 1.

Седло 2 клапана надежно зафиксировано в корпусе 1 установленной на нем фиксирующей втулкой 12 с сухарем 13, поджатой сверху упругим кольцом 14.

Сборку обратного клапана для бурильной колонны производят следующим образом. Вначале собирают в цельный блок запорное устройство 3.

Для этого в шток 5 запрессовывают штифт 7, затем на него запрессовывают тарельчатую готовку 4 и надевают на его хвостовик пружину 9, а поверх нее замковую втулку 7 таким образом, чтобы штифт 9 штока 5 оказался против ее паза 8. После этого на замковую втулку 7 надевают конусную втулку 10 до упора ее большого основания в основание тарельчатой головки 4.

Затем запрессовывают в корпус 1 опорное кольцо 11 и устанавливают в него собранный в цельный блок запорный узел 3.

После этого в корпус 1 устанавливают металлическую втулке седла 2, фиксируют ее сверху другой фиксирующей втулкой 13 с сухарем 14 и поджимают последнюю сверху упругим кольцом 15.

Клапан готов к установке в бурильную скважину.

Предлагаемый обратный клапан для бурильной колонны может быть установлен в ней на любой ее высоте: внизу, вверху или в промежутке между ними.

При установке обратного клапана внизу бурильной колонны, его опускают в скважину в положении «приоткрыто», т.е. с открытым каналом между седлом 2 и запорным узлом 3. Для этого предварительно отводят его запорный узел 3 от седла 2 осевым воздействием на него сверху вниз специальной отверткой (не показана), обеспечивая тем самым сжатие пружины 9, заход штифта 6 в паз 8 замковой втулки и последующее фиксирование в этом пазу 8 поворотом замковой втулки 7 до упора штифта 6 в препятствующую его движению глухую фигурную поверхность ее паза 8. При этом канал обратного клапана остается в приоткрытом положении, создающим режим беспрепятственного движения в нем скважинной жидкости, заполнения ею внутреннюю полость бурильной колонны без образования в ней воздушных пробок, что обеспечивает устойчивую работу буровых насосов.

При включении бурового насоса промывочная жидкость под давлением поступает из бурильной колонны в проходной канал клапана, отжимает запорное устройство 3 от седла 2 за счет опускания штифта 6 по поверхности фигурного паза 8 в его нижнее осевое положение.

При выключении бурового насоса подача промывочной жидкости прекращается и запорный узел 3 под воздействием пружины 9 возвращается в закрытое положение, перекрывая проходное сечение между его тарельчатой головкой 4 и седлом 2, предотвращая таким образом зашламление турбобура.

При установке обратного клапана вверху бурильной колонны, между ведущей трубой и колонной, работа клапана аналогична описанной выше и позволяет производить ремонт скважинного оборудования без глушения скважины. За счет надежной работы клапана обеспечивается устойчивая работа насосов, а спуск колонны в скважину происходит без загрязнения территории промысла.

Таким образом, предлагаемый обратный клапан при любом его расположении по высоте бурильной колонны срабатывает при флюидопроявлениях скважины, перекрывая проходное сечение канала колонны.

Предлагаемый обратный клапан для бурильной колонны с совокупностью своих существенных признаков позволяет создать простую конструкцию клапана, обеспечивающую его надежность и технологичность изготовления, сборки и установки в бурильную колонну за счет выполнения корпуса клапана цельным, седла клапана в виде одной, зафиксированной в корпусе металлической втулки, а его запорного узла в виде устойчивого относительно оси клапана цельного блока, установленного в канале клапана под его седлом отдельно от корпуса и устраняющего сопротивление потоку поступающей в канал клапана жидкости, а также за счет наделения функции фиксирования запорного узла относительно седла взаимодействующей паре: замковой втулке с глухим фигурным пазом и перемещающемуся в нем штифту, запрессованному в шток запорного узла, обеспечивающих возможность не только осевого перемещения запорного узла, но и возможность стопорения штифта в пазу замковой втулки при принудительном повороте запорного узла вокруг оси, а также последующего выхода из него под давлением потока жидкости из бурильной колонны, падающего на головку запорного узла.

Обратный клапан для бурильной колонны успешно прошел испытания и в настоящее время готовится к производству для использования в бурильных колоннах.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАШМАК-КЛАПАН ДЛЯ УСТАНОВКИ ПРОФИЛЬНОГО ХВОСТОВИКА В СКВАЖИНЕ | 2009 |

|

RU2398952C1 |

| УСТРОЙСТВО ПОДВЕСКИ И ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ С ПРЕДВАРИТЕЛЬНЫМ РАЗЪЕДИНЕНИЕМ ОТ ТРАНСПОРТНОЙ КОЛОННЫ | 2021 |

|

RU2766980C1 |

| Устройство для перекрытия колонны бурильных труб | 1980 |

|

SU939731A1 |

| Обратный клапан для бурильной колонны | 1989 |

|

SU1714090A1 |

| Устройство для измерения утечек жидкости в бурильной колонне | 1986 |

|

SU1384729A1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 1996 |

|

RU2107805C1 |

| КЛАПАН ОБРАТНЫЙ ГАЗОВЫЙ | 2011 |

|

RU2465437C1 |

| Устройство для изоляции зоны осложнения с предварительной промывкой | 2019 |

|

RU2708740C1 |

| Устройство для исследования скважин | 1990 |

|

SU1767165A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ГЕРМЕТИЗАЦИИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2008 |

|

RU2377391C1 |

Изобретение относится к устройствам для перекрытия бурильных труб и может быть использовано при бурении, смене инструмента и ремонте скважин без их глушения, для предотвращения фонтанирования скважин, зашламления турбобура и перелива жидкости через бурильную колонну при наращивании бурильных труб в процессе бурения. Обратный клапан содержит полый цилиндрический корпус и расположенные в нем узлы: неподвижное седло, формирующее своей внутренней поверхностью вместе с внутренней поверхностью корпуса клапана канал для перетока жидкости из бурильной колонны; а также контактирующий с седлом подвижный запорный узел с тарельчатой головкой, обеспечивающей этот контакт, с жестко связанным с ней и поджимающим запорный узел к седлу подпружиненным штоком в виде центрального стержня с хвостовиком, с фиксатором запорного узла относительно седла и с охватывающей хвостовик штока замковой втулкой с пазом под фиксатор запорного узла. При этом клапан дополнительно снабжен полой конусной втулкой, охватывающей замковую втулку и поддерживающей своим большим основанием тарельчатую головку запорного устройства, а его корпус выполнен цельным и фиксатор запорного узла относительно седла выполнен в виде запрессованного в шток штифта. При этом паз замковой втулки под фиксатор запорного узла выполнен фигурно-глухим, обеспечивающим своей формой возможность не только свободного осевого перемещения в нем штифта штока при вертикальном перемещении запорного узла, но и возможность его стопорения в этом пазу при принудительном повороте запорного узла вокруг оси, а также последующего выхода из него под действием потока жидкости из бурильной колонны, падающего на головку запорного узла. Пружина штока установлена на его хвостовике в замковой втулке и сам запорный узел, в целом, со своей тарельчатой головкой, своим подпружиненным штоком со штифтом, конусной и запорной втулками сформирован в виде устойчивого относительно оси клапана цельного блока, установленного в канале клапана отдельно от корпуса под его седлом, а неподвижное седло клапана выполнено в виде одной зафиксированной в корпусе металлической втулки. Технический результат заключается в повышении надежности и технологичности клапана. 2 ил.

Обратный клапан для бурильной колонны, содержащий полый цилиндрический корпус и расположенные в нем узлы: неподвижное седло, формирующее своей внутренней поверхностью вместе с внутренней поверхностью корпуса клапана канал для перетока жидкости из бурильной колонны, а также контактирующий с седлом подвижный в осевом направлении запорный узел, открывающий и закрывающий канал клапана для перетока жидкости, с тарельчатой головкой, обеспечивающей этот контакт, с жестко связанным с ней и поджимающим запорный узел к седлу подпружиненным штоком в виде центрального стержня с хвостовиком, с фиксатором запорного узла относительно седла и с охватывающей хвостовик штока замковой втулкой с пазом под фиксатор запорного узла, отличающийся тем, что он дополнительно снабжен полой конусной втулкой, охватывающей замковую втулку и поддерживающей своим большим основанием тарельчатую головку запорного устройства, а его корпус выполнен цельным и фиксатор запорного узла выполнен в виде запрессованного в шток штифта, при этом паз замковой втулки под фиксатор запорного узла выполнен фигурно-глухим, обеспечивающим своей формой возможность не только осевого перемещения в нем штифта штока при вертикальном перемещении запорного узла, но и возможность его стопорения в этом пазу при принудительном повороте запорного узла вокруг оси, а также последующего выхода из него под давлением потока жидкости из бурильной колонны, падающего на головку запорного узла, а пружина штока установлена на его хвостовике в замковой втулке и сам запорный узел, в целом, со своей тарельчатой головкой, своим подпружиненным штоком со штифтом, конусной и запорной втулками сформирован в виде устойчивого относительно оси клапана цельного блока, установленного в канале клапана отдельно от корпуса под его седлом, а неподвижное седло клапана выполнено в виде одной зафиксированной в корпусе металлической втулки.

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 1996 |

|

RU2107805C1 |

| Обратный клапан для бурильной колонны | 1987 |

|

SU1573134A1 |

| Обратный клапан для бурильной колонны | 1987 |

|

SU1652515A1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНЫХ КОЛОНН | 1990 |

|

RU2011788C1 |

| ОБРАТНЫЙ КЛАПАН | 2003 |

|

RU2232243C1 |

| Способ получения вольфраматов или молибдатов свинца и щелочноземельных металлов | 1978 |

|

SU709543A1 |

Авторы

Даты

2017-03-24—Публикация

2016-02-25—Подача