Изобретение относится к области бурения нефтяных и газовых скважин, в частности к клапанам-отсекателям, устанавливаемым в нижней части бурильной колонны с целью предотвращения выбросов бурового раствора и пластовых флюидов через бурильную колонну при нефтегазоводопроявлениях и является усовершенствованием устройства по авт. св. № 1004617.

Цель изобретения - расширение технологических возможностей клапана.

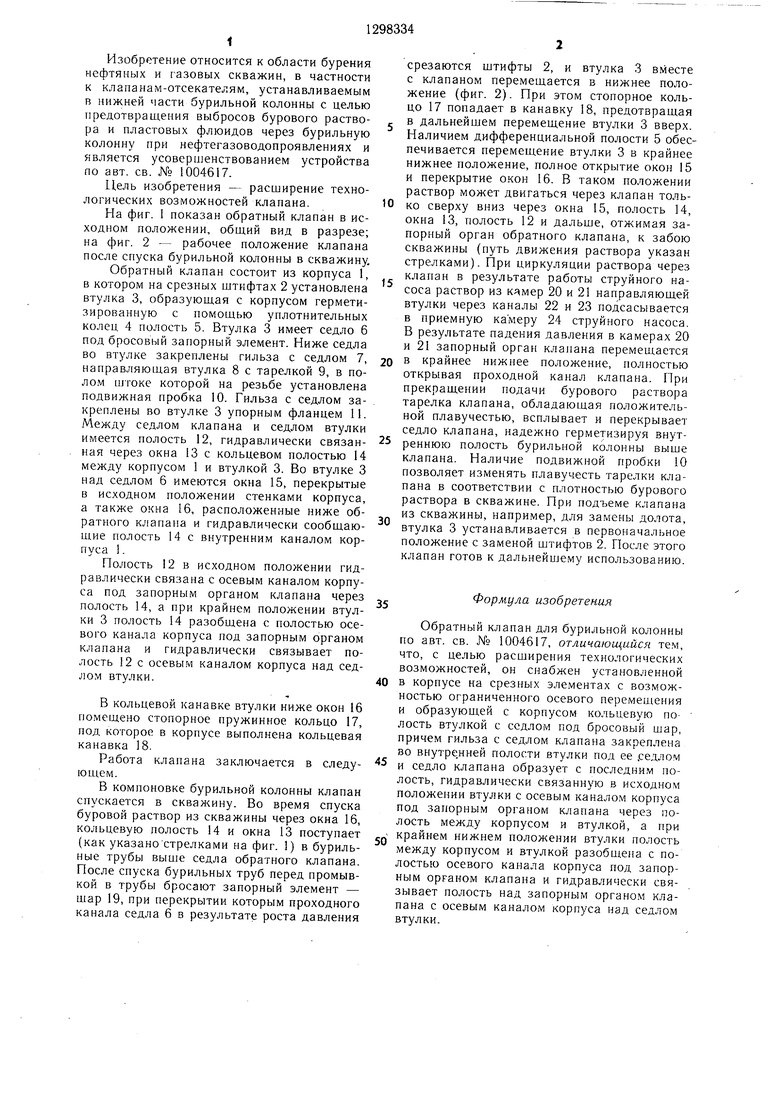

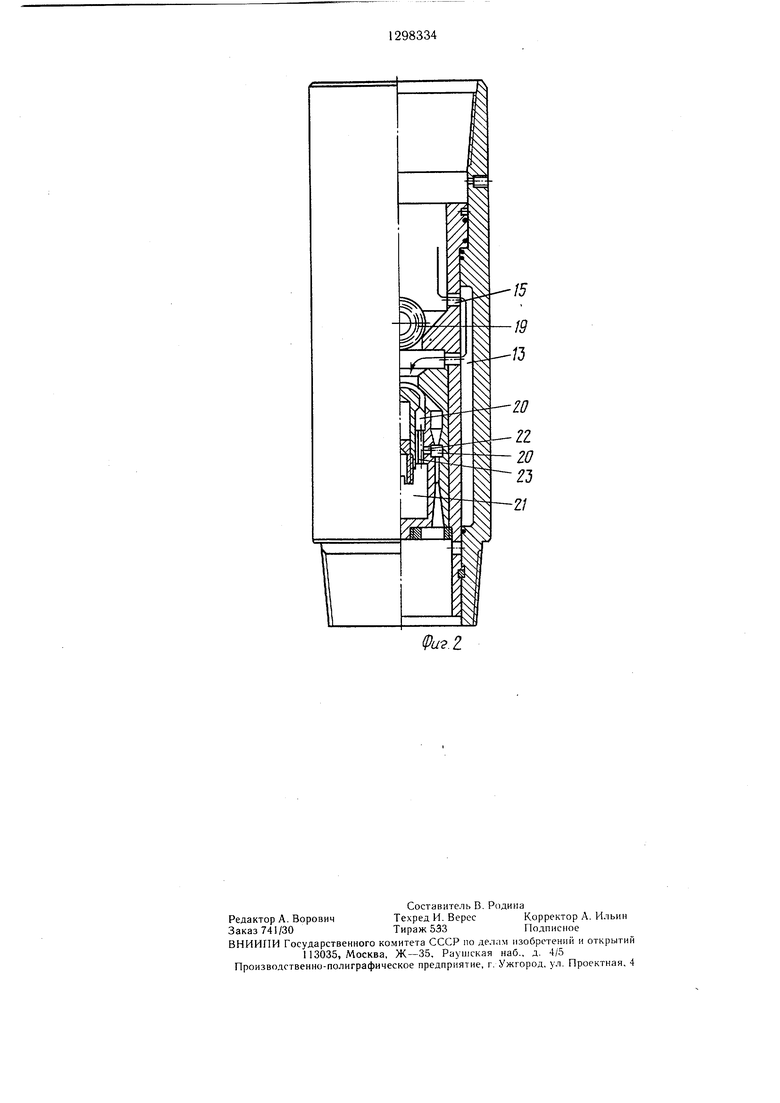

На фиг. 1 показан обратный клапан в исходном положении, обш.ий вид в разрезе; на фиг. 2 - рабочее положение клапана после спуска бурильной колонны в скважину. Обратный клапан состоит из корпуса 1, в котором на срезных штифтах 2 установлена втулка 3, образуюш,ая с корпусом герметизированную с помощью уплотнительных колец 4 полость 5. Втулка 3 имеет седло 6 под бросовый запорный элемент. Ниже седла во втулке закреплены гильза с седлом 7, направляющая втулка 8 с тарелкой 9, в полом щтоке которой на резьбе установлена подвижная пробка 10. Гильза с седлом закреплены во втулке 3 упорным фланцем 11. Между седлом клапана и седлом втулки имеется полость 12, гидравлически связанная через окна 13 с кольцевом полостью 14 между корпусом 1 и втулкой 3. Во втулке 3 над седлом 6 имеются окна 15, перекрытые в исходном положении стенками корпуса, а также окна 16, расположенные ниже обратного клапана и гидравлически сообщающие полость 14 с внутренним каналом корпуса .

Полость 12 в исходном положении гидравлически связана с осевым каналом корпуса под запорным органом клапана через полость 14, а при крайне.м положении втулки 3 полость 14 разобщена с полостью осевого канала корпуса под запорным органом клапана и гидравлически связывает полость 12 с осевым каналом корпуса над седлом втулки.

В кольцевой канавке втулки ниже окон 16 помещено стопорное пружинное кольцо 17, под которое в корпусе выполнена кольцевая канавка 18.

Г абота клапана заключается в следующем.

В компоновке бурильной колонны клапан спускается в скважину. Во время спуска буровой раствор из скважины через окна 16, кольцевую полость 14 и окна 13 поступает (как указано стрелками на фиг. 1) в бурильные трубы выше седла обратного клапана. После спуска бурильных труб перед промывкой в трубы бросают запорный элемент - шар 19, при перекрытии которым проходного канала седла 6 в результате роста давления

срезаются штифты 2, и втулка 3 вместе с клапаном перемещается в нижнее положение (фиг. 2). При этом стопорное кольцо 17 попадает в канавку 18, предотвращая в дальнейщем перемещение втулки 3 вверх. Наличием дифференциальной полости 5 обеспечивается перемещение втулки 3 в крайнее нижнее положение, полное открытие окон 15 и перекрытие окон 16. В таком положении раствор может двигаться через клапан только сверху вниз через окна 15, полость 14, окна 13, полость 12 и дальше, отжимая запорный орган обратного клапана, к забою скважины (путь движения раствора указан стрелками). При циркуляции раствора через клапан в результате работы струйного насоса раствор из кямер 20 и 21 направляющей втулки через каналы 22 и 23 подсасывается в приемную камеру 24 струйного насоса. В результате падения давления в камерах 20 и 21 запорный орган клапана перемеи ается

в крайнее нижнее положение, полностью открывая проходной канал клапана. При прекращении подачи бурового раствора тарелка клапана, обладающая положительной плавучестью, всплывает и перекрывает седло клапана, надежно герметизируя внутреннюю полость бурильной колонны выше клапана. Наличие подвижной пробки 10 позволяет изменять плавучесть тарелки клапана в соответствии с плотностью бурового раствора в скважине. При подъеме клапана из скважины, например, для замены долота, втулка 3 устанавливается в первоначальное положение с заменой штифтов 2. После этого клапан готов к дальнейшему использованию.

35

Формула изобретения

Обратный клапан для бурильной колонны по авт. св. № 1004617, отличающийся тем, что, с целью расширения технологических возможностей, он снабжен установленной

0 в корпусе на срезных элементах с возможностью ограниченного осевого перемещения и образующей с корпусом кольцевую полость втулкой с седлом под бросовый шар, приче.м гильза с седлом клапана закреплена во внутре.нней полости втулки под ее .седлом

и седло клапана образует с последним полость, гидравлически связанную в исходном положении втулки с осевым каналом корпуса под запорным органом клапана через полость между корпусом и втулкой, а при

крайнем нижнем положении втулки полость между корпусом и втулкой разобщена с полостью осевого канала корпуса под запорным органом клапана и гидравлически связывает полость над запорным органом клапана с осевым каналом корпуса над седлом втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обратный клапан для бурильной колонны | 1987 |

|

SU1573134A1 |

| Устройство для опрессовки бурильной колонны в скважине | 1986 |

|

SU1411424A1 |

| Обратный клапан для бурильной колонны | 1981 |

|

SU1004617A1 |

| Устройство для перекрытия полости бурильной колонны | 1988 |

|

SU1530739A1 |

| Устройство для опрессовки обсадных колонн | 1981 |

|

SU1010256A1 |

| КЛАПАН-ОТСЕКАТЕЛЬ | 2018 |

|

RU2679153C1 |

| Устройство для ступенчатого цементирования обсадных колонн | 1982 |

|

SU1073435A1 |

| Клапан для обсадных колонн | 2015 |

|

RU2612167C1 |

| Обратный клапан для бурильной колонны | 1987 |

|

SU1479621A1 |

| Обратный клапан для бурильной колонны | 1989 |

|

SU1714090A1 |

Изобретение относится к области бурения мефтяных и газовых скважин и предназначено для предотвращения выбросов бурового раствора и пластовых флюидов через бурильную колонну при нефтегазово- допроявлепиях. Цель - расширение технологических возможностей клапана. На корпусе посредством срезных штифтов 2 установлена втулка (В) 3 с седлом (С) 6 под бросовый запорный элемент, образующая с корпусом 1 герметизированную полость (П) 5. Ниже С 6 во В 3 закреплена гильза с С 7 и направляющая В 8 с тарелкой 9, в полом штоке которой установлена подвижная пробка 10. Между С 6 и С 7 имеется П 12, гидравлически связанная через окна 13 с П 14 между В 3 и корпусом 1. В исходном положении П 12 гидравлически связана с осевым каналом корпуса 1 под запорным элементом через П 14. При крайнем положении В 3 осевой канал в этом месте разобщен с П 14, которая гидравлически связывает П 12 с осевым каналом корпуса 1 над С 6. После посадки запорного элемента на С 6 и перемещения В 3 в крайнее нижнее положение раствор двигается только сверху вниз через окна 15, 13 и П 14, 12 к забою скважины. При прекращении подачи раствора тарелка 9, обладающая положительной плавучестью, всплывает и перекрывает С 7, герметизируя П бурильной колонны выше клапана. 2 ил. « е К) со ОС оо со ю

| Обратный клапан для бурильной колонны | 1981 |

|

SU1004617A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-23—Публикация

1985-02-25—Подача