Изобретение относится к контрольноизмерительной технике и может быть использовано для испытания трубчатых изделий на прочность и герметичность избыточным давлением среды при осевой сжимающей или растягивающей нагрузке.

Цель изобретения - упрощение устройства и повышение производительности путем упрощения соединения устройства с изделием.

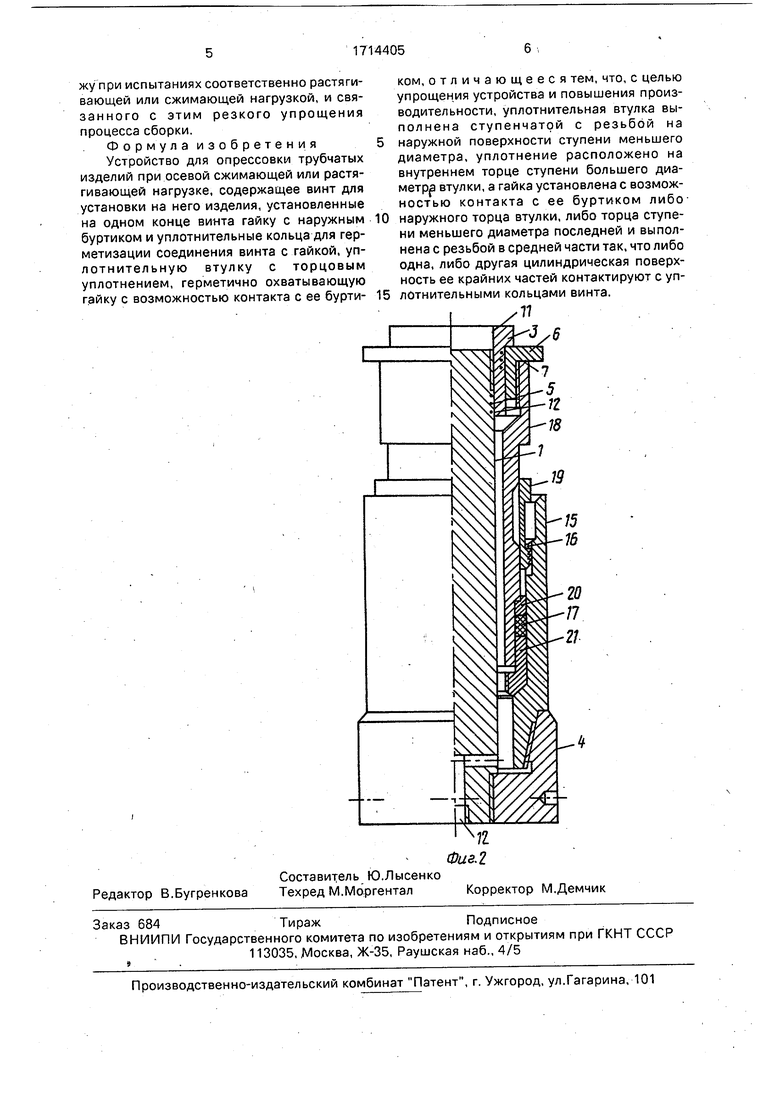

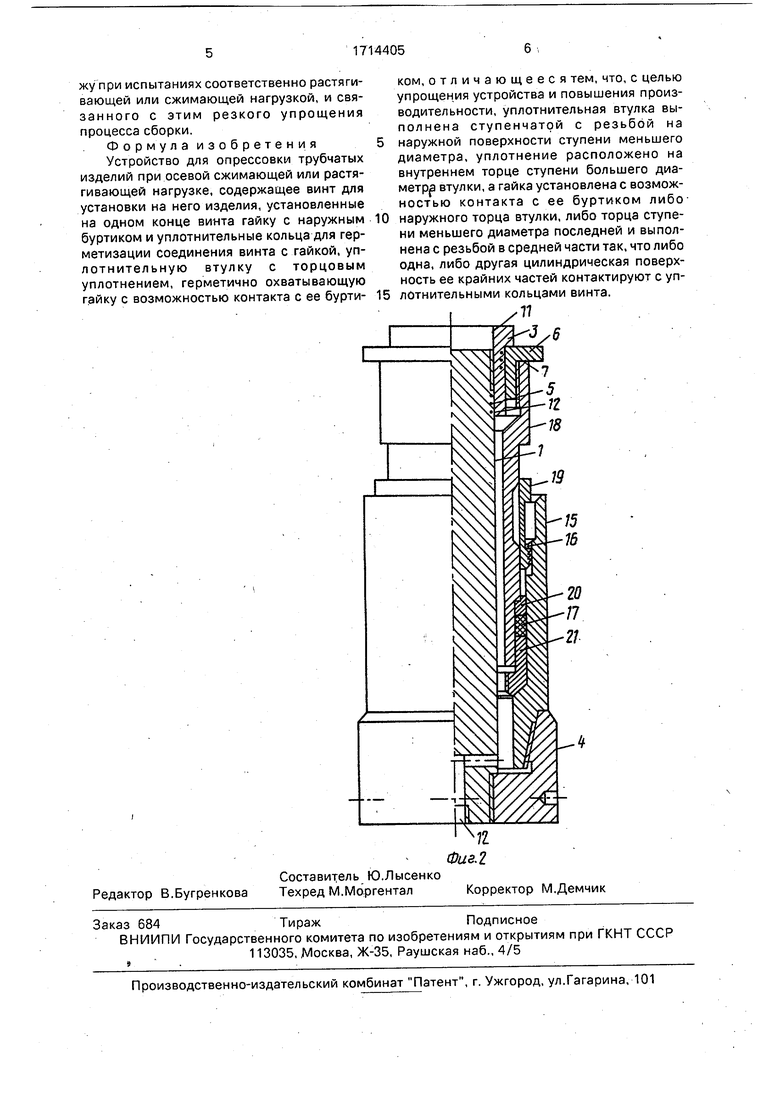

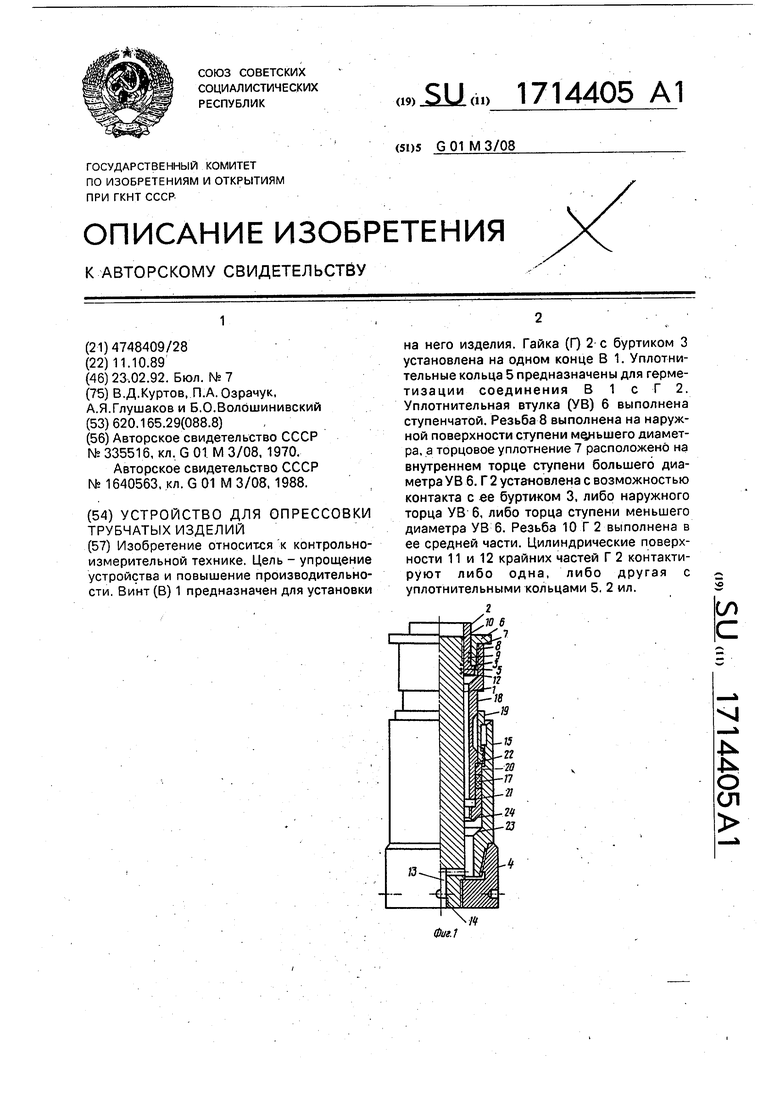

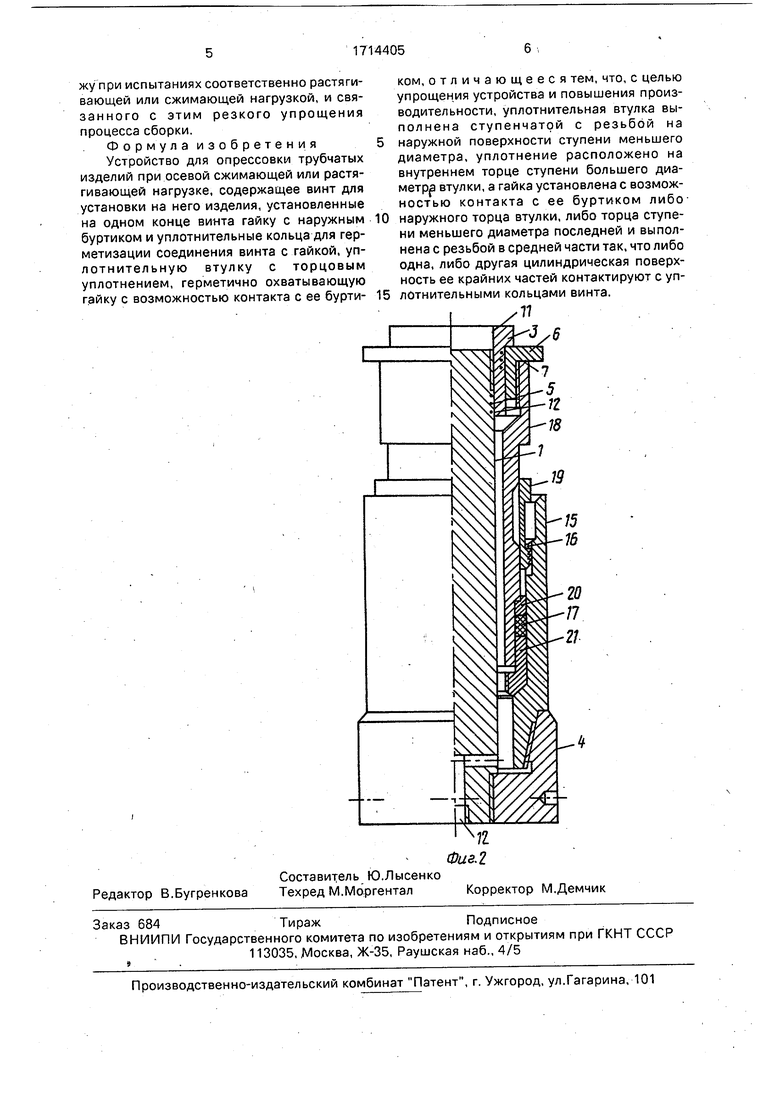

На фиг. 1 представлено устройство при испытании изделия при растягивающей нагрузке, общий вид; на фиг. 2 - то же, при сжимающей нагрузке.

Устройство для опрессовки трубчатых изделий содержит винт 1 для установки на него изделия. На концах винта 1 установлены гайка 2 с буртиком 3, заглушка 4 и уплотнительные кольца 5 для герметизации соединения винта 1 с гайкой 2. Уплотнительная втулка 6 с торцовым уплотнением 7 выполнена ступенчатой. Резьба 8 выполнена на наружной поверхности ступени меньшего диаметра, а уплотнение 7 расположено на внутреннем торце ступени большего диаметра втулки 6. Гайка 2 установлена с возможностью контакта с ее буртиком 3 либо наружного торца 6 (фиг. 1), либо торца ступени меньшего диаметра (не показаны) втулки 6. Уплотнительные кольца 9 установлены на наружной поверхности гайки 2 для герметизации ее соединения с втулкой 6. Резьба 10 гайки 2 выполнена в ее средней части. Цилиндрические поверхности 11 и 12 крайних частей гайки 2 контактируют либо одна, либо другая с уплотнительными кольцами 5 винта 1.

В винте 1 выполнено отверстие 13 с присоединительной резьбой 14 для подачи рабочей среды.

Испытуемое изделие представлено устройством для соединения секций обсадных колонн (потайных) и содержит воронку 15, имеющую внутреннюю левую резьбу 16, подвижный относительно воронки 15 и уплотненный относительно него пакером 17 ниппель 18, шлипсовый фиксатор 19, кольцо 20 и подвижную башмачную втулку 21. Ниппель 18 имеет буртик 22 для упора кольца 20 внутри воронки 15. В воронке 15 выполнен внутренний буртик 23 для упора башмачной втулки 21 ее торцом 24.

Устройство работает следующим образом.

Заглушку 4 навинчивают на воронку 15, при этом их коническое резьбовое соединение одновременно служит уплотнением. Вворачивают винт I внутрь заглушки 4, к резьбе 14 подсоединяют источник высокого давления. Между винтом 1 и воронкой 15

вставляют ниппель 18 в сборе с башмачной втулкой 21, пакером 17, кольцом 20 и шлипсовым фиксатором 19 до посадки торца 24 башмачной втулки 21 на буртик 23 воронки

5 15.

Вставляют гайку 2 буртиком 3 внутрь (фиг. 1) и навинчивают до упора на винт 1. В зазор между гайкой 2 и ниппелем 18 устанавливают уплотнительную втулку 6 и резьбой 8 ввинчивают ее в ниппель 18 до прижима торцового уплотнения 7 к торцу ниппеля 18.

При заходе ниппеля 18 внутрь воронки 15 фиксатор 19 заходит внутрь левой резьбы

5 16 воронки 15.

Для испытания при растягивающем усилии вывинчивают гайку 2 до упора ее буртика 3 в ступени меньшего диаметра уплотнительной втулки 6. Продолжая вывинчивать гайку 2, тянут уплотнительную втулку 6, а через нее - ниппель 18. Ниппель 18 тянет башмачную втулку 21, соединенную с ним, пакер 17 и кольцо 20 до упора в фиксатор 19. Последний остается на месте

5 относительно воронки 15 за счет захода шлипсов в ее левую резьбу 16. Пакер 17 сжимается. Устройство готово к проведению испытаний.

В отверстие 13 подают испытательную

0 среду под давлением и выдерживают в течение заданного времени. Производят разработку, предварительно сбросив давление. Извлекают воронку 15 и ниппель 18 с башмачной втулкой 21, пакером 17, кольцом 20

5 и фиксатором 19.

Для испытания при сжимающей нагрузке (фиг. 2) сборку устройства проводят аналогично, но, во-первых, сначала навинчивают уплотнительную втулку 6, а затем гайку 2, а, во-вторых, гайку 2 навинчивают буртиком. 3 наружу.

Продолжают навинчивать гайку 2 до упора ее буртика 3 в наружный торец втулки 6. При дальнейшем навинчивании гайки 2

5 втулка 6 и связанный с ней ниппель 18 заходят внутрь воронки 15, при этом ниппель 18 перемещает кольцо 20, пакер 17 и башмачную втулку 21. Поскольку торец 24 втулки 21 упирается в буртик 23 воронки 15, пакер 17

0 сдавливается, герметизируя зазор между ниппелем 18 и воронкой 15. Затем проводят испытания аналогично описанному.

Эффективность изобретения заключат ется в упрощении устройства и повышении

5 производительности за счет исключения сложной связи гайки с ниппелем изделия через две соединенные между собой концами по резьбе втулки и замены этой связи на связь через уплотнительную втулку путем установки гайки буртиком внутрь или нару

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для опрессовки трубчатых изделий | 1991 |

|

SU1797703A3 |

| Устройство для опрессовки трубчатых изделий | 1988 |

|

SU1640563A1 |

| ПАКЕР ОПОРНО-МЕХАНИЧЕСКИЙ | 2013 |

|

RU2548639C2 |

| Пакер механический упорный | 2018 |

|

RU2686212C1 |

| Пакер электроприводной (варианты) | 2020 |

|

RU2748969C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ФОНТАННОЙ АРМАТУРЫ НА УСТЬЕ БЕЗ ГЛУШЕНИЯ СКВАЖИНЫ | 1998 |

|

RU2158346C2 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2011 |

|

RU2483192C1 |

| Устройство для соединения секций обсадных колонн | 1989 |

|

SU1670088A1 |

| Устройство для цементирования хвостовика в скважине и способ его применения | 2024 |

|

RU2838706C1 |

| УСТРОЙСТВО ДЛЯ ИЗОЛЯЦИИ ПЛАСТОВ В СКВАЖИНЕ | 1994 |

|

RU2074306C1 |

Изобретение относитх:я'к контрольно- измерительной технике. Цель - упрощение устройства и повышение производительности. Винт (В) 1 предназначен для установкина него изделия. Гайка (Г) 2с буртиком 3 установлена на одном конце В 1. Уплотни- тельные кольца 5 предназначены для герме- тизации соединения В 1 с Г 2. Уплотнительная втулка (УВ) 6 выполнена ступенчатой. Резьба 8 выполнена на наружной поверхности ступени м^ьшего диаметра, а торцовое уплотнение 7 расположено на внутреннем торце ступени большего диаметра У В 6. Г 2 установлена с возможностью контакта с ее буртиком 3. либо наружного торца УВ 6. либо торца ступени меньшего диаметра УВ 6. Резьба ЮТ 2 выполнена в ее средней части. Цилиндрические поверхности 11 и 12 крайних частей Г 2 контактируют либо одна, либо другая с уплотнительными кольцами 5. 2 ил.СП4i^ Ь. О СП>&

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1992-02-23—Публикация

1989-10-11—Подача