Изобретение относится к испытательной технике, а именно к образцам для механических испытаний материалов на изгиб..

Цель изобретения - повышение то чности при испытаниях пружинных материалов с сечением менее 0,05 мм в условиях кэк статического, так и переменного нагружения.. , . . - : ,.,, :;

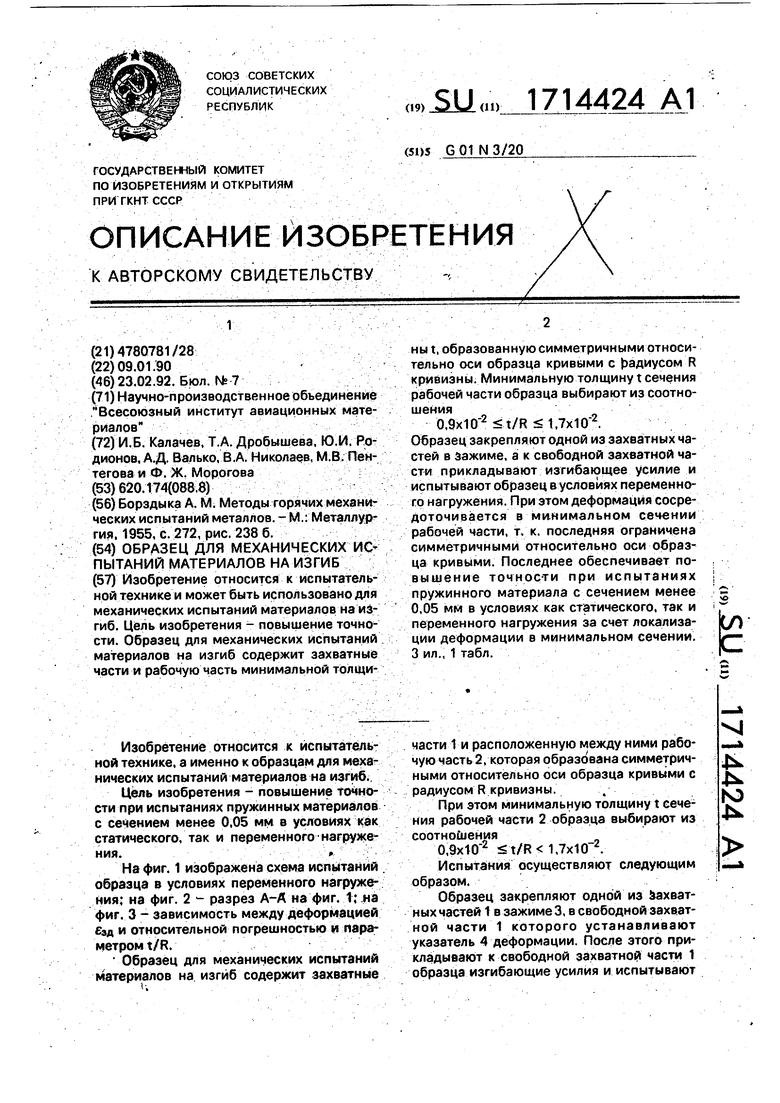

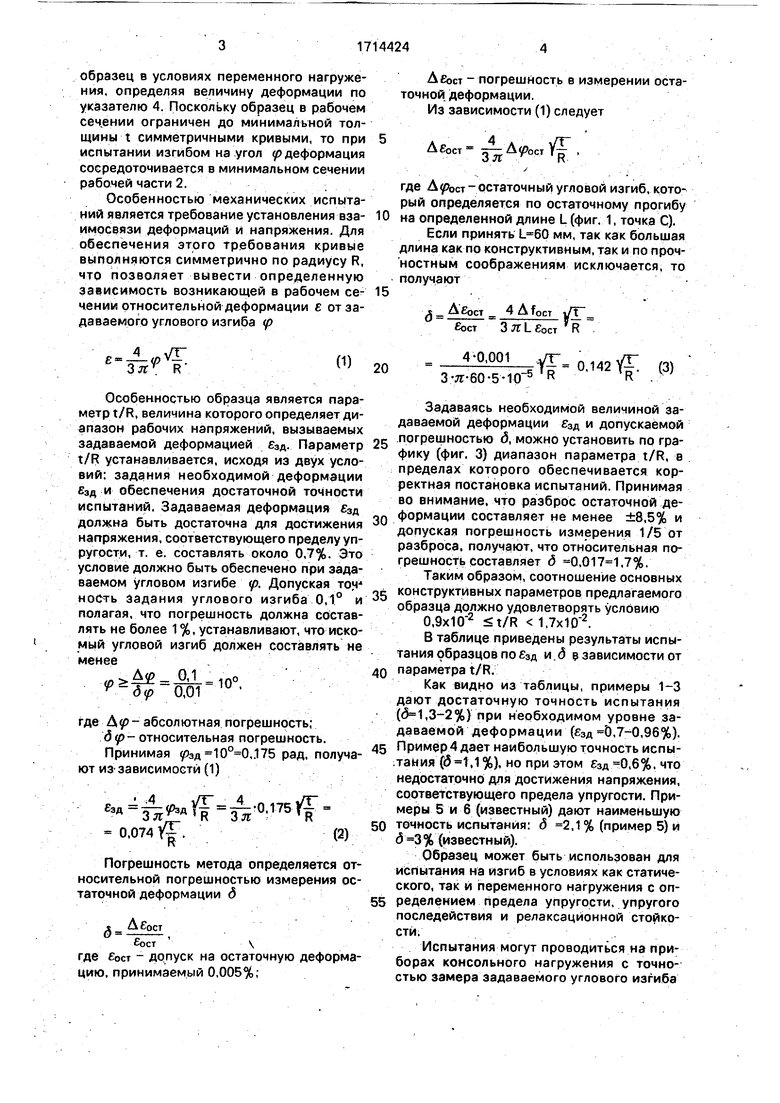

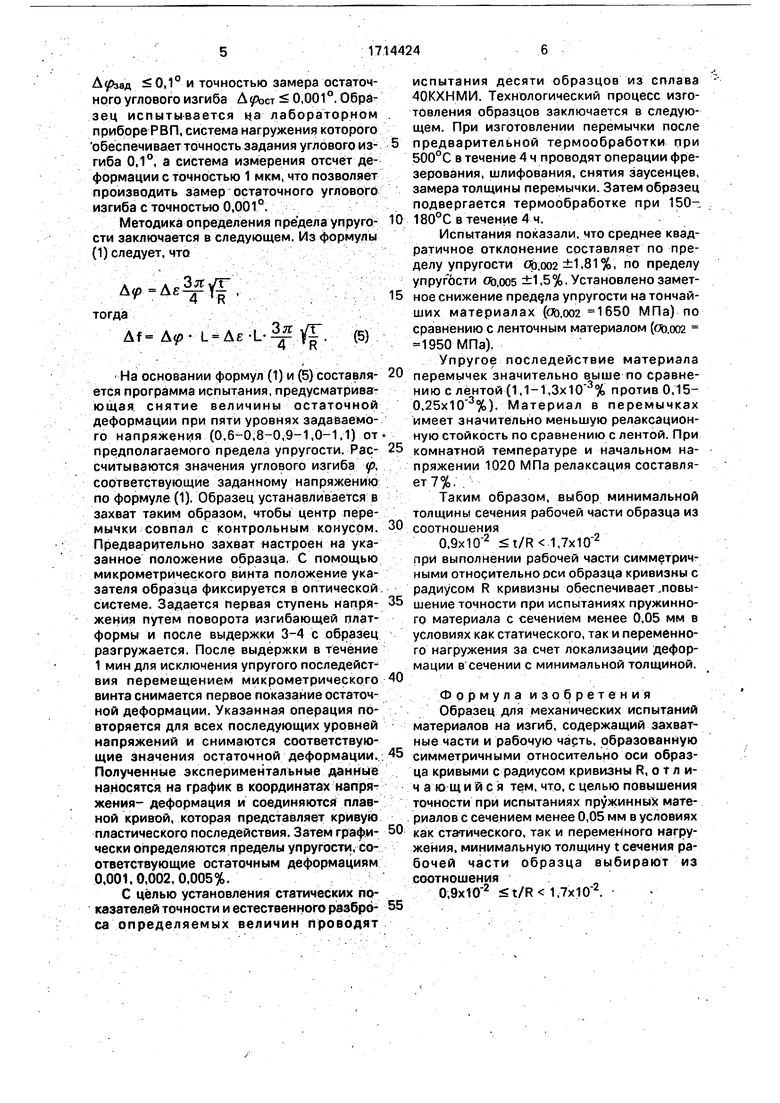

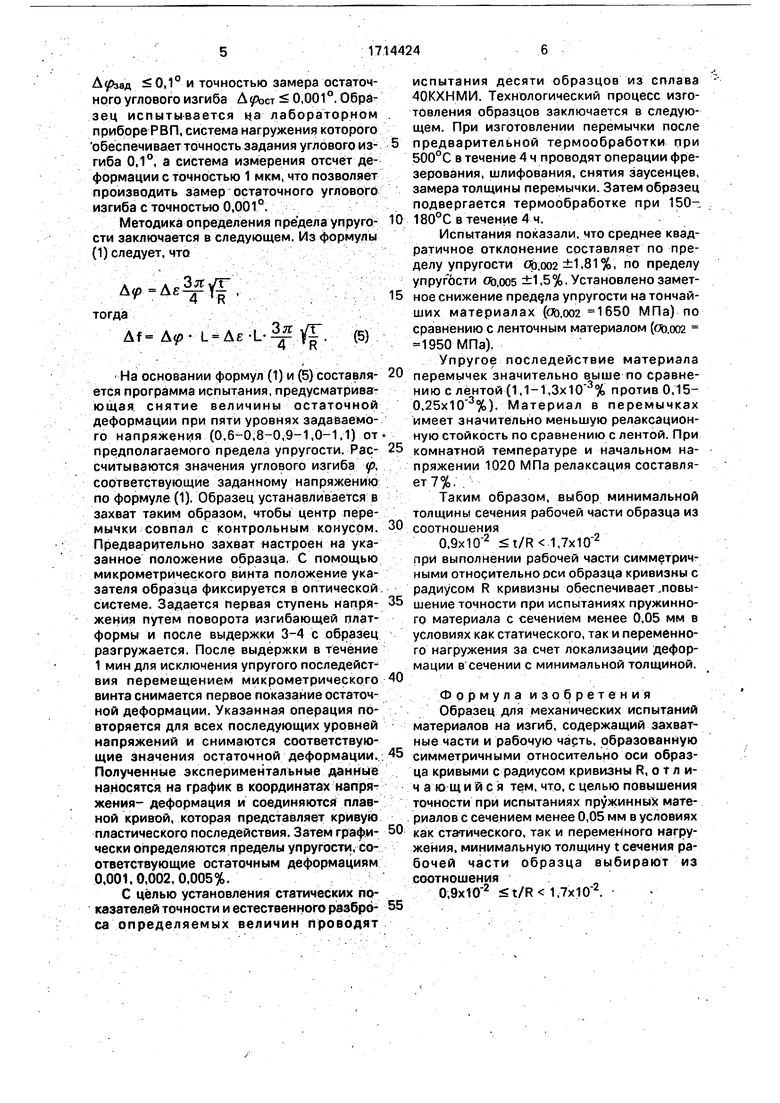

На фиг. 1 изображена схема испытаний образца в условиях переменного нагружения; на фиг. 2 разрез А-А на фиг. 1: на фиг. 3 - зависимость между деформацией БЗД и относительной погрешностью и параметром t/R.

Образец для механических испытаний материалов на изгиб содержит захватные

части 1 и расположенную между ними рабочую часть 2, которая образована симметричными относительно оси образца кривыми с радиусом R кривизны.

При этом минимальную толщину t сечения рабочей части 2 образца выбирают из соотношения

0, t/R 1,7х10

Испытания осуществляют следующим образом.

Образец закрепляют одной из Захватных частей 1 в зажиме 3, в свободнойзахаатной части 1 которого устанавливают указатель 4 деформации. После зтого прикладываю т к свободной захватной части 1 образца изгибающие усилия и испытывают

образец в условиях переменного нагружения. определяя величину деформации по указателю 4. Поскольку образец в рабочем сеч.ении ограничен до минимальной толщины t симметричными кривыми, то при испытании изгибом на угол (р деформация сосредоточивается в минимальном сечении рабочей части 2.

Особенностью механических испытаний является требование установления взаимосвязи деформаций и напряжения. Для обеспечения этого требования кривые выполняются симметрично по радиусу R, что позволяет вывести определенную зависимость возникающей в рабочем сечении относительной деформации от задаваемого углового изгиба р R Особенностью образца является параметр t/R, величина которогоопределяет диапазон рабочих напряжений, вызываемых задаваемой деформацией бзд. Параметр 25 t/R устанавливается, исходя из двух условий: задания необходимой деформации БЗД и обеспечения достаточной точности испытаний. Задаваемая деформация зд должна быть достаточна для достижения 30 напряжения, соответствующего пределу упругости, т. е. составлять около 0,7%. Это условие должно быть обеспечено при задаваемом УГЛОВОМ изгибе (р. Допуская точ ность Задания углового изгиба 0,1° и 5 полагая, что погрешность должна составлять не более 1 %, устанавливают, что искомый угловой изгиб должен составлять не менее, где Д -абсолютная погрешность; dр-относительная погрешность. Принимая у)эд ,.175 рад, получают из-зависимости (1) ) -0,175У| 0,074 У. Погрешность метода определяется относительной погрешностью измерения остаточной деформации д ост где ост - допуск на остаточную деформацию, принимаемый 0.005%;

- погрешность в измерении остаточной деформации.

Из зависимости (1) следует

V

R

где Ау)ст - остаточный угловой изгиб, который определяется по остаточному прогибу на определенной длине L (фиг. 1, точка С).

Если принять мм, так как большая длина как по конструктивным, так и по прочностным соображениям исключается, то получают

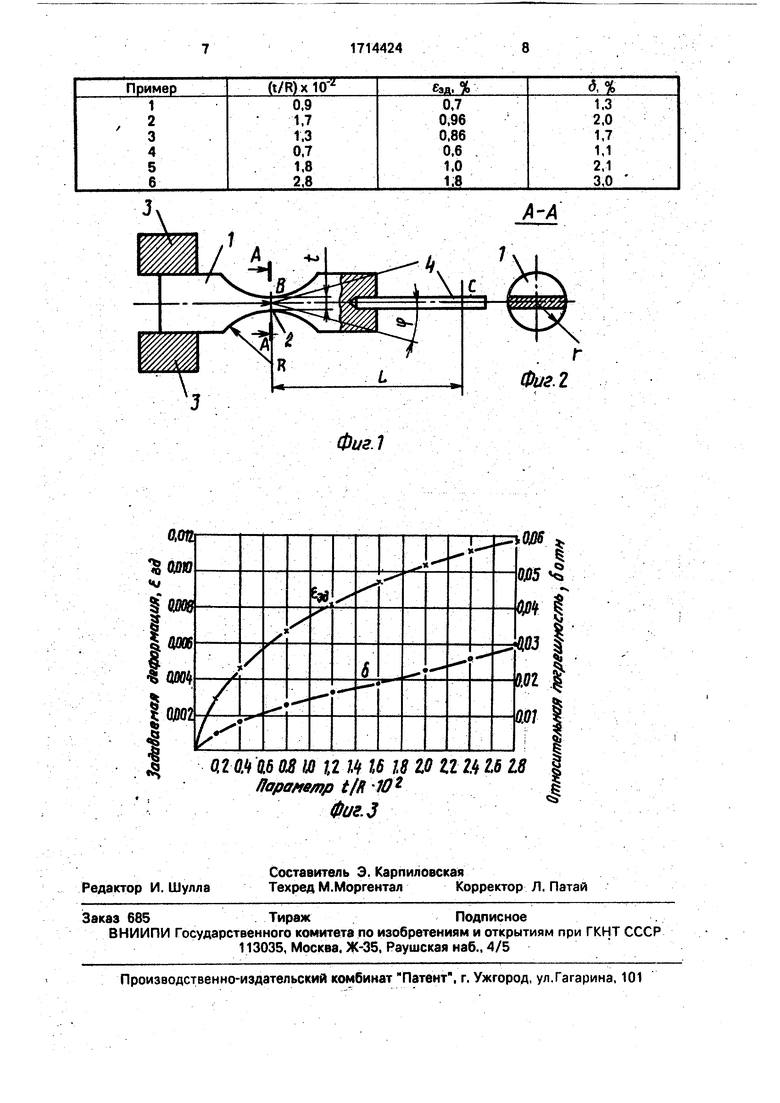

АЕост 4 Д focT i/t COCT 3 л: L ост R 20 50 55 -±MOI YT 0.142 Vj: (3) 3-7r-6o-5-io- RR .: Задаваясь необходимой величиной задаваемой деформации зд и допускаемой .погрешностью б, можно установить по графику (фиг. 3) диапазон параметра t/R, в пределах которого обеспечивается корректная постановка испытаний. Принимая во внимание, что разброс остаточной деформации составляет не менее ±8,5% и допуская погрешность измерения 1/5 от разброса, получают, что относительная погрешность составляет б 0,,7%. Таким образом, соотношение основных конструктивных параметров предлагаемого образца должно удовлетворять условию 0,9x10 t/R 1,7x10. В таблице приведены результаты испытания образцов по зд и. 3 зависимости от параметра t/R, Как видно из таблицы, примеры 1-3 дают достаточную точность испытания ((,3-2%) при необходимом уровне задаваемой деформации (зд 0,7-0,96%). Пример 4 дает наибольшую точность испытания ((,1 %), но при этом зд 0,6%, что недостаточно для достижения напряжения, соответствующего предела упругости. Примеры 5 и 6 (известный) дают наименьшую точность испытания: д 2,1% (пример 5) и 5 3% (известный). Образец может быть использован для испытания на изгиб в условиях как статического, так и переменного нагружения с определеиием предела упругости, упругого последействия и релаксационной стойкости. Испытания могут проводиться на приборах консольного нагружения с точностью замера задаваемого углового изгиба 0, и точностью замера остаточного углового изгиба Д ст 0,001 °, Обрй зец испытывается ца лабораторном приборе РВП, система нагружения которого обеспечиваетточность задания углового изгиба 0,1, а система измерения отсчёт деформации с точностью 1 мкм, что позволяет производить замер остаточного углового изгиба с точностыо 0,001°. Методика определения предела упругости заключается в следующем. Из формуль) (1) следует, что A.f/ Ау тогда Af Зя /г А L А -L 4 R На основании формул (1) и (5) составляется программа испытания, предусматривающая, снятие величины остаточной деформации при пяти уровнях задаваемого напряжения (0,6-0,8-0,9-1,0-1,1) от предполагаемого предела упругости. Рассчитываются значения углового изгиба р, соответствующие заданному напряжению по формуле (1)- Образец устанавливается в захват таким образом, чтобы центр перемычки совпал с контрольным конусом. Предварительно захват настроен на указанное положение образца. С помощью микрометрического винта положение указателя образца фиксируется в оптической системе. Задается первая ступень напрйжения путем поворота изгибающей платформы и после выдержки 3-4 с образец разгружается. После выдержки в течение 1 мин для исключения упругого последейст ВИЯ перемещением микрометрического винта снимается первое показание остаточной деформации. Указанная операция п6 вторяется для всех последующих уровней напряжений и снимаются соответствую щие значения остаточной деформации. Полученные экспериментальные данные наносятся на график в координатах напряжения- деформация и соединяются плавной кривой, которая представляет кривую пластического последействия. Затем графически определяются пределы упругости, соответствующие остаточным деформациям 0,001,0,002,0,005%. С целью установления статических показателей точности и естественного разброса определяемых величин Проводят испытания десяти образцов из сплава 40КХНМИ. Технологический процесс изготовления образцов заключается в следующем. При изготовлении перемычки после предварительной термообработки при 500°С в течение 4 ч проводят операции фрезерования, шлифования, снятия заусенцев, замера толщины перемычки. Затем образец подвергается термообработке при 150-. 180°Свтечение4ч. Испытания показали, что среднее квадратичное отклонение составляет по пределу упругости с.оо2 ±1.81%, по пределу упругости (%,оо5 ±1,5%. Установлено заметное снижение предала упругости на тончайших материалах (оь,оо2 1650 МПа) по сравнению с ленточным материалом (с,оо2 1950 МПа). Упругое последействие материала перемычек значительно выше по сравнению с лентой (1,1-1, против 0,150,25x10 %). Материал в перемычках имеет значительно меньшую релаксационную стойкость по сравнению с лентой. При комнатной температуре и начальном напряжении 1020 МПа релаксация составляет7%. Таким образом, выбор минимальной толщины сечения рабочей части образца из соотношения 0,9x10 t/R 1,7x10 при выполнении рабочей части симметричными относительно оси образца кривизны с радиусом R кривизны обеспечивает,повышение точности при испытаниях пружинного материала с сечением менее 0,05 мм в условиях как статического, так и переменного нагружения за счет локализации деформации в сечении с минимальной толщиной. Ф р р м у л а и зо б р ет е н и я Образец для механических испытаний материалов на изгиб, содержащий захватные части и рабочую часть, образованную симметричными относительно оси образца кривыми с радиусом кривизны R, о т л ич а ю щ и и с я тем, что, с целью повышения точности при испытаниях пружинных материалов с сечением менее 0,05 мм в условиях как статического, так и переменного нагружения, минимальную толщину t сечения рабочей части Образца выбирают из соотношения 0,9x10 ,7x10

ФигЛ

Фаг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения предела выносливости листового материала | 2020 |

|

RU2748457C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ ПРЕДВАРИТЕЛЬНО ДЕФОРМИРОВАННОГО ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2298164C2 |

| Способ определения влияния предварительного пластического деформирования на сопротивление усталости материала детали | 2022 |

|

RU2792195C1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ МЕТАЛЛА ТРУБ ПРИ ДВУХОСНОМ НАПРЯЖЕННОМ СОСТОЯНИИ | 1992 |

|

RU2073842C1 |

| СПОСОБ ПОСТРОЕНИЯ ДИАГРАММЫ ДЕФОРМИРОВАНИЯ МАТЕРИАЛА | 2006 |

|

RU2319945C1 |

| Составной образец для испытания материала на растяжение и смятие | 1990 |

|

SU1747991A1 |

| ОБРАЗЕЦ ДЛЯ ТАРИРОВКИ МАГНИТОШУМОВОГО ПРИБОРА | 1992 |

|

RU2044310C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ОБРАЗЦА ПРИ ИСПЫТАНИЯХ ПЛОСКИХ ОБРАЗЦОВ НА УСТАЛОСТЬ ПРИ ИЗГИБЕ | 2013 |

|

RU2559622C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗГИБНОЙ ЖЕСТКОСТИ ОБЪЕКТОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2120120C1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ ТРУБ НА ПРОЧНОСТЬ | 1999 |

|

RU2174225C2 |

Изобретение относится к испытательной технике и может быть использовано для механических испытаний материалов на изгиб. Ц1гль изобретения - повыгиение точности. Образец для механических испытаний; материалов на изгиб содержит захватные части и рабочую часть минимальной толщины t, образованную симметричными относительно оси образца кривыми с (задиусом R кривизны. Минимальную толщину t сечения рабочей части образца выбирают из соотношения0,9x10'^ < t/R < 1.7х105 Образец закрепляют одной из захватных частей в Зажиме, а к свободной захватной части прикладывают изгибающее усилие и испытывают образец в условиях переменного нагружения. При зтом деформация сосредоточивается в ми.нимальном сечении рабочей части, т, к. последняя ограничена симметричными^ относительно оси образца кривыми. Последнее обеспечивает повышение точности при испытаниях пружинного материала с сечением менее 0,05 мм в условиях как статического, так и переменного нагружения за счет локализации деформации в минимальном сечении. 3 ил., 1 табл.i ^^

| Борздыка А | |||

| М | |||

| Методы горячих механических испытаний металлов | |||

| - М.: Металлург гия | |||

| Двухступенное или многоступенное гидравлическое инжекционное устройство для сжатия воздуха и других газов, с применением насосов для постоянного поддержания циркуляции в нем жидкости | 1925 |

|

SU1955A1 |

| Паровоз с приспособлением для автоматического регулирования подвода и распределения топлива в его топке | 1919 |

|

SU272A1 |

| Ручная тележка для грузов, превращаемая в сани | 1920 |

|

SU238A1 |

Авторы

Даты

1992-02-23—Публикация

1990-01-09—Подача