Изобретение относится к способам испытаний материалов, а именно к способам определения предела выносливости предварительно деформированного листового материала, и может быть использовано при производстве изделий ответственного назначения, подвергающихся циклической нагрузке, применяющихся в авиационной промышленности, машиностроении, судостроении и других отраслях техники, а также в строительной индустрии.

Практически все детали при изготовлении претерпевают пластическое деформирование. Известно, что предварительное пластическое деформирование оказывает серьезное влияние на предел выносливости, количество циклов до разрушения, а следовательно, на ресурс деталей.

Известен способ определения влияния предварительного пластического деформирования на предел выносливости материала детали, заключающийся в том, что из заготовки детали вырезают образец равного сопротивления консольному изгибу и неравномерного сопротивления растяжению и кручению, нагружают его растяжением или кручением до образования переменной по длине образца пластической деформации, нагружают консольным изгибом и определяют минимальный предел выносливости с учетом величины его предварительной деформации (Авторское свидетельство СССР №1441250, МПК 6 G01N 3/32, 1988).

Недостаток этого способа в том, что он из-за формы образца не пригоден для оценки листовых материалов.

Известен способ определения предела выносливости материала, заключающийся в том, что образец материала циклически нагружают при ступенчатом увеличении уровня нагрузки и определяют характеристику рассеяния энергии на каждой ступени нагружения, а о пределе выносливости судят по точке излома зависимости характеристики рассеяния энергии от уровня нагрузки. С целью повышения точности путем уменьшения влияния на результат условий крепления образца нагружение на каждой ступени осуществляют в режиме автоколебаний на резонансной частоте, определяют на каждой ступени относительную величину рассеяния энергии, отнесенную к общей энергии установившегося колебательного движения на данной ступени, а в качестве характеристики рассеяния энергии определяют отношение относительной энергии соответствующей ступени к относительной энергии первой ступени (Авторское свидетельство СССР №1587400, МПК 5 G01N 3/32, 1988).

Недостаток этого способа в том, что он сложен в реализации и требует дополнительных расчетов при определении предела выносливости.

Известен способ испытаний на определение предела выносливости длинномерных стержневых изделий, заключающийся в том, что закрепляют захватные части изделия в испытательной машине, прикладывают к нему циклическую нагрузку в несколько этапов, в конце каждого этапа удаляют одну из захватных частей изделия, фиксируют общее число циклов нагружения и по нему судят об усталостной долговечности изделия. С целью сокращения длительности испытаний каждый этап нагружения заканчивают при разрушении изделия в одной из захватных частей, а удаляют другую часть (Авторское свидетельство СССР №1462156, МПК 4 G01N 3/32, 1986).

Недостаток этого способа в том, что он из-за формы и размеров изделия не подходит для оценки листовых материалов.

За прототип принят способ определения предела выносливости предварительно деформированного листового материала, заключающийся в том, что из заготовки детали вырезают одинаковые образцы равного сопротивления усталостному нагружению, каждый из которых состоит из захватной, переходной и рабочей частей. Рабочая часть образца имеет равную по всей длине площадь поперечного сечения. Для определения предела выносливости изготавливают не менее 15 образцов. Затем каждый образец подвергают циклическому нагружению до разрушения и после испытаний всех образцов определяют предел выносливости листового материала (ГОСТ 25.502-79. Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость. - М.: Издательство стандартов, 1986).

Недостаток известного способа заключается в том, что он материало- и трудоемок, так как требует для испытаний большого количества образцов: не менее 15 одинаковых образцов для каждой партии листовых материалов.

Технической задачей данного изобретения является создание способа определения предела выносливости предварительно деформированного листового материала, позволяющего определять предел выносливости, соответствующий критической величине деформации, охватывая все значения предварительной деформации в заданном интервале с минимально возможной материало- и трудоемкостью и повышенной достоверностью данных.

Для решения поставленной задачи предложен способ определения предела выносливости предварительно деформированного листового материала, заключающийся в том, что из листового материала вырезают одинаковые образцы равного сопротивления усталостному нагружению, каждый из которых состоит из захватной, переходной и рабочей частей, подвергают их циклическому нагружению до разрушения и определяют предел выносливости, соответствующий критической величине предварительной пластической деформации, отличающийся тем, что из листового материала вырезают два образца, симметричных относительно оси растяжения и выполненных с переменной площадью поперечного сечения рабочей части образца, изменяющейся по линейному закону, и имеющих равную толщину, образцы накладывают один на другой таким образом, чтобы они совпадали по внешнему контуру, затем образцы жестко соединяют в захватных частях и нагружают статическим растяжением до образования переменной по длине рабочей части образца пластической деформации, после чего образцы разгружают, разъединяют, один из них переворачивают на 180°, жестко соединяют в захватных частях и проводят циклическое нагружение до разрушения одного из образцов.

Технический результат достигается за счет того, что при нагружении статическим растяжением на заданную величину рабочие части наложенных один на другой образцов деформируются одинаково между собой. Но т.к. образцы имеют переменную площадь поперечного сечения рабочей части, деформация распределяется неравномерно по длине, тем самым на паре образцов задается непрерывное множество значений деформации. После поворота одного из образцов на 180° сопротивление растяжению при циклических нагрузках становится равномерным. Так как предварительные деформации на обоих образцах идентичны и площадь поперечного сечения рабочих частей образцов изменяется по линейному закону, то после разрушения одного из образцов по месту разрушения можно определить предел выносливости, соответствующий критической величине деформации.

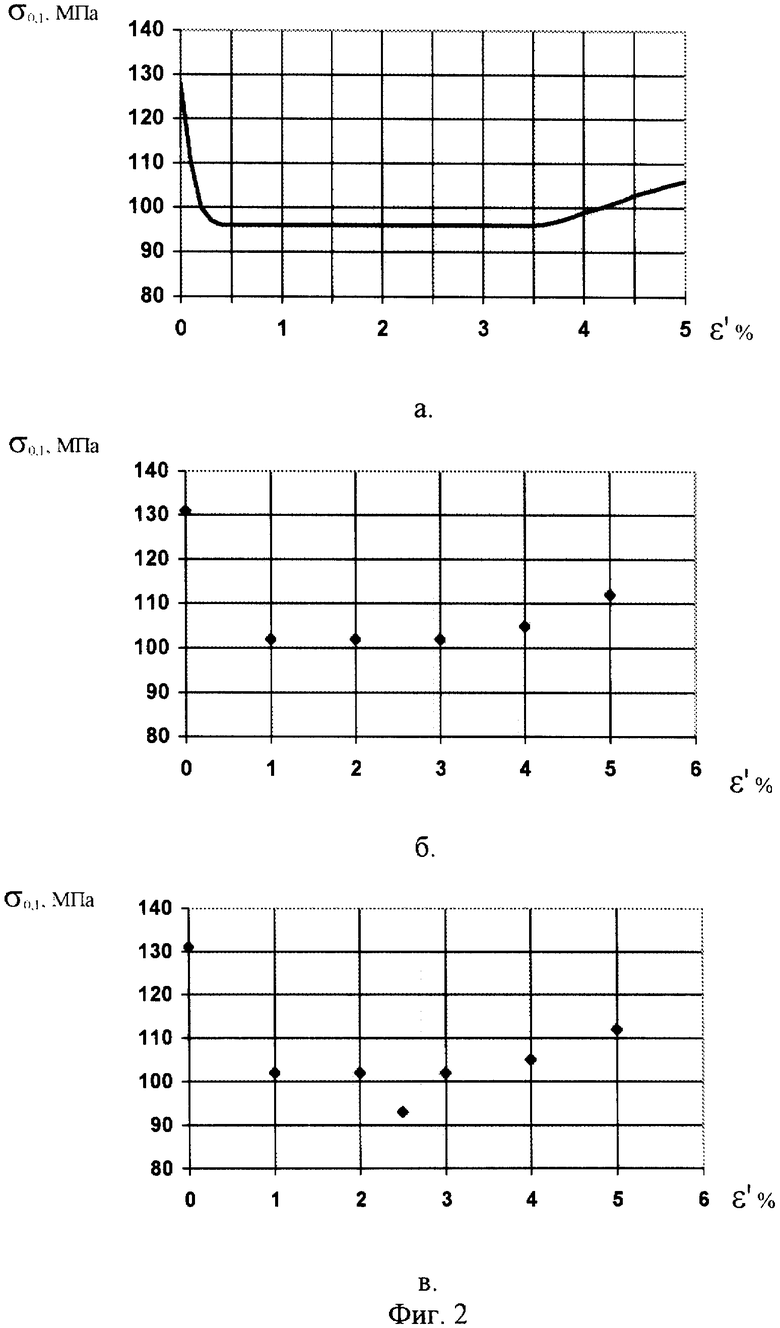

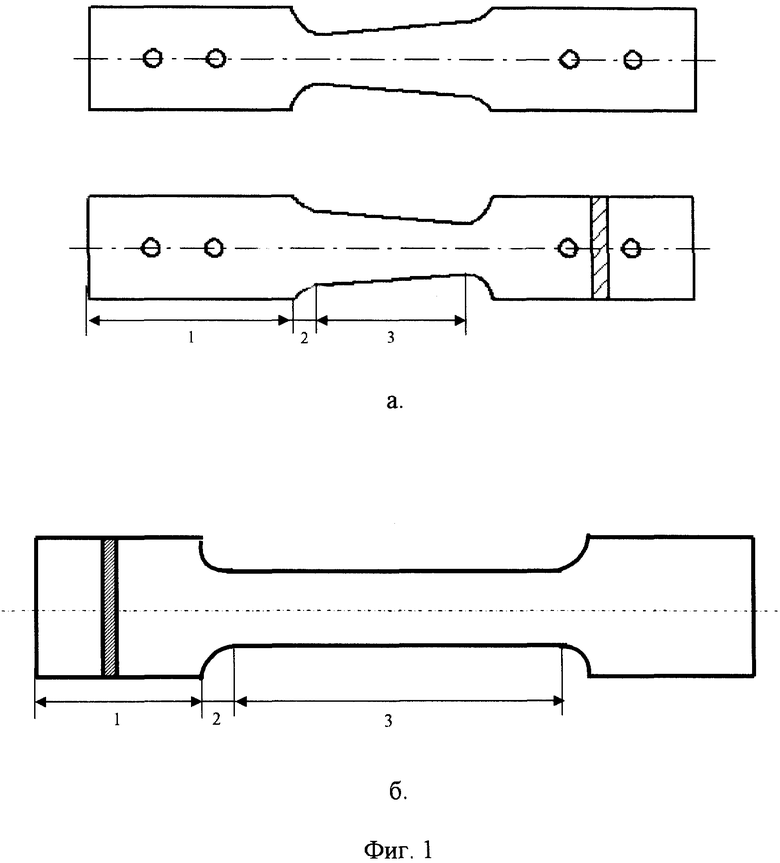

На фигуре 1 представлены образцы для испытаний по предлагаемому способу (а) и образцы, используемые при испытаниях по способу-прототипу (б), где 1 - захватная часть, 2 - переходная часть, 3 - рабочая часть.

Приводим примеры осуществления способа.

Пример 1. Определение предела выносливости алюминиевого сплава АМг6 после предварительного пластического деформирования.

Способ реализован по предложенному изобретению, экспериментальную работу проводили на образцах, вырезанных из листов алюминиевого сплава АМг6 системы Al-Mg, широко используемого при изготовлении элементов конструкций в авиационной и космической технике.

Ниже представлены результаты изучения влияния пластической деформации на предел выносливости сплава.

Испытания проводились на сервогидравлической машине MTS-810 при частоте нагружения γ=20 Гц и асимметрии цикла R=0,1 в соответствии с ГОСТ 25.502-79 (ГОСТ 25.502-79. Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость. - М.: Издательство стандартов, 1986. - 69 с.).

Усталостные свойства исследовали на 2-х одинаковых, симметричных относительно оси растяжения образцах равной толщины с переменной, изменяющейся по линейному закону по рабочей длине образца шириной, площадью поперечного сечения рабочей части от 48 до 56 мм2, толщиной 4 мм и длиной рабочей части 29 мм, которые изготавливали фрезерованием. Определялось влияние остаточной деформации на предел выносливости в значениях деформации от 0 до 5,0%. Для испытания потребовалось 16 образцов (не соединенных попарно) (фиг.1а).

Образцы с переменной, изменяющейся по линейному закону по рабочей длине образца площадью поперечного сечения, попарно жестко соединенные в захватных частях таким образом, чтобы они совпадали по внешнему контуру, совместно нагружали растяжением до образования переменной по длине пластической деформации с максимальным значением 5,0%, достигаемым в наименьшем сечении. Затем образцы в захватных частях разъединяли, один из них переворачивали на 180°, соединяли образцы вновь и проводили циклическое нагружение так, чтобы они совместно равномерно на рабочей длине сопротивлялись циклическому растяжению.

Образцы, как правило (в 4 случаях разрушение произошло в местах сопряжения рабочей части с радиусами галтелей), разрушались в местах рабочей части с остаточной деформацией 0,4...3,5%. По результатам испытаний построен график зависимости предела выносливости (σ0,1) от предварительной деформации (ε) (фиг.2а).

График наглядно показывает, что провала сопротивления усталости на начальной стадии пластического деформирования, имитирующего предварительную вытяжку на вытяжных машинах листовых материалов, до 0,4% нет.

Значения предела выносливости при остаточной деформации от 3,5 до 5% выше, чем при деформации 0,4...3,5%, следовательно, максимальное снижение предела выносливости σ0,1 при базе испытаний 106 циклов имело место в диапазоне остаточных деформаций 0,4...3,5%.

Такие значения остаточной деформации следует исключить при производстве деталей для летательных аппаратов и других изделий ответственного назначения, подвергающихся циклической нагрузке.

Пример 2

Способ реализован по известному способу-прототипу, экспериментальную работу проводили на образцах, вырезанных из листов алюминиевого сплава АМг6 системы Al-Mg, на испытательной технике и в условиях, описанных в примере 1.

Испытания проводили на плоских образцах (фиг.1б) шириной 20 мм, толщиной 4 мм и длиной рабочей части 60 мм, которые изготавливали фрезерованием. Определялось влияние остаточной деформации на предел выносливости в значениях деформации от 0 до 5,0%. Для этого на 6-ти партиях образцов по 15 образцов в каждой задавались следующие значения остаточной деформации:

1 партия - 0%

2 партия - 1%

3 партия - 2%

4 партия - 3%

5 партия - 4%

6 партия - 5%

Общее количество образцов составило 90 штук.

Образцы перед испытанием нагружали осевым растяжением до получения равномерной по рабочей длине образца остаточной деформации от 0 до 5,0%. При каждом значении деформации испытывали 15 образцов.

Затем образцы подвергались циклическому нагружению при растяжении.

По результатам испытаний 6-ти партий образцов точками обозначены значения предела выносливости (σ0,1) при разных значениях предварительной деформации (ε) (фиг.2б). Если эти точки соединить, то можно сделать вывод, что значения предела выносливости при остаточной деформации от 0 до 1% и от 3 до 5% лежат выше, чем при деформации 1...3%, следовательно, максимальное снижение предела выносливости σ0,1 при базе испытаний 106 циклов имело место в диапазоне остаточных деформаций 1...3%.

При сравнении результатов испытаний по предлагаемому способу и способу-прототипу очевидно, что изобретение показывает достоверные сведения о характеристике материала, но с меньшей материало- и трудоемкостью.

Необходимо отметить, что при испытании способом-прототипом остается неизученным поведение материала в исследуемом пределе остаточных деформаций при значениях деформаций, не заданных на образцах, и хотя построение графиков зависимости предела выносливости (σ0,1) от предварительной деформации (ε) в некоторых случаях решает эту проблему, может иметь место случай, представленный на фигуре 2в, где наблюдается резкое снижение предела выносливости между значениями заданных на образцах деформаций.

Преимуществом предлагаемого способа является то, что за счет специальной формы образца он позволяет изучить поведение материала при всех значениях деформации в пределе от 0 до 5%, а не в отдельных точках, следовательно, повышается достоверность выводов о качестве и свойствах материала.

Таким образом, анализируя результаты испытаний по предложенному изобретению и известному способу-прототипу, можно сделать выводы, что предложенный способ позволяет:

- сократить в 5, 6 раз время испытаний;

- уменьшить трудоемкость подготовки образцов и проведения испытаний;

- снизить в 5, 6 раз материалоемкость;

- реализовать возможность получения на одном образце всех значений деформаций в исследуемом пределе;

- повысить достоверность выводов о качестве и свойствах материалов.

Заявленный способ может быть рекомендован для определения влияния предварительного пластического деформирования на усталостное разрушение листовых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения предела выносливости листового материала | 2020 |

|

RU2748457C1 |

| Способ определения влияния предварительного пластического деформирования на сопротивление усталости материала детали | 2022 |

|

RU2792195C1 |

| Способ определения предела выносливости материала цилиндрической детали при кручении | 2021 |

|

RU2765340C1 |

| СПОСОБ ИСПЫТАНИЯ МЕТАЛЛОВ НА НЕОБРАТИМУЮ ПОВРЕЖДЕННОСТЬ | 2012 |

|

RU2498272C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ ИЗГИБЕ | 2018 |

|

RU2700328C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ РАСТЯЖЕНИИ-СЖАТИИ | 2015 |

|

RU2599069C1 |

| Способ определения минимального значения предела выносливости материала | 1984 |

|

SU1221540A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2015 |

|

RU2603243C1 |

| Способ определения циклической долговечности металлических материалов | 1989 |

|

SU1632158A1 |

| Способ определения усталостной поврежденности материала | 1989 |

|

SU1661621A1 |

Изобретение относится к испытательной технике. Сущность: из листового материала вырезают одинаковые образцы равного сопротивления усталостному нагружению, каждый из которых состоит из захватной, переходной и рабочей частей. Подвергают их циклическому нагружению до разрушения и определяют предел выносливости, соответствующий критической величине предварительной пластической деформации. Из листового материала вырезают два образца, симметричных относительно оси растяжения и выполненных с переменной площадью поперечного сечения рабочей части образца, изменяющейся по линейному закону, и имеющих равную толщину. Образцы накладывают один на другой таким образом, чтобы они совпадали по внешнему контуру, затем образцы жестко соединяют в захватных частях и нагружают статическим растяжением до образования переменной по длине рабочей части образца пластической деформации, после чего образцы разгружают, разъединяют, один из них переворачивают на 180°, жестко соединяют в захватных частях и проводят циклическое нагружение до разрушения одного из образцов. Технический результат: повышение достоверности испытания с уменьшением материалоемкости и трудоемкости. 2 ил.

Способ определения предела выносливости предварительно деформированного листового материала, заключающийся в том, что из листового материала вырезают одинаковые образцы равного сопротивления усталостному нагружению, каждый из которых состоит из захватной, переходной и рабочей частей, подвергают их циклическому нагружению до разрушения и определяют предел выносливости, соответствующий критической величине предварительной пластической деформации, отличающийся тем, что из листового материала вырезают два образца, симметричных относительно оси растяжения и выполненных с переменной площадью поперечного сечения рабочей части образца, изменяющейся по линейному закону, и имеющих равную толщину, образцы накладывают один на другой таким образом, чтобы они совпадали по внешнему контуру, затем образцы жестко соединяют в захватных частях и нагружают статическим растяжением до образования переменной по длине рабочей части образца пластической деформации, после чего образцы разгружают, разъединяют, один из них переворачивают на 180°, жестко соединяют в захватных частях и проводят циклическое нагружение до разрушения одного из образцов.

| Способ определения предела выносливости листового материала | 1989 |

|

SU1656397A1 |

| Способ определения предела выносливости материала | 1988 |

|

SU1587400A1 |

| Способ определения минимального значения предела выносливости материала | 1984 |

|

SU1221540A1 |

| JP 63315931 23.12.1988. | |||

Авторы

Даты

2007-04-27—Публикация

2005-08-01—Подача