Изобретение относится к технологии химических волокон, в частности к получению термостойких волокон из ароматического полиамида..

Цель изобретения - получение волокон с низким коэффициентом усадки.

Л р и м е р 1. Получение ароматического полиамида.

В трехлитровую разделительную колбу, оснащенную мешалкой, термометром, холодильником, капельной воронкой и трубкой для подачи азота, загружают терефталевую кислоту (16б,0т, 0,9991 моль), монокалийтерефталат (2,038 г) и безводную М,Н-диметилзтиленмочевину (1600 мл) в атмосфере

азота и нагревают при перемешивании до 200° С на масляной бане. Поддерживая содержимое колбы при 200° С, прибавляют по каплям через капельную воронку в течение 4 ч раствор толуилен-2,4-диизоцианата (174,0 г, 0,9991 моль) в безводной М,М-диметилатиленмочевине (160 мл) и продолжают взаимодействие еще в течение 1 ч. Затем прекращают нагревание и реакционную смесь охлаждают до комнатной температуры. Берут порцию реакционной смеси и выливают в воду, энергично перемешивая для осаждения полимера белого цвета. Затем полимер промывают большим количеством воды и сушат при температуре примерно

150° С при пониженном давлении в течение 3ч.

Логарифмическая вязкость образующего полимера (95% H2S04. 0,1 г/дл, 30° С) 2,2. Содержание полимера в полимеризационном растворе 11,0 мас.%, вязкость указанного раствора 420 П (вискозиметр Брукфильда. 50° С). Затем идентичность полученного полимера с поли(4-метил-1,3фенилентетрафталамидом) подтверждена данными ИК- и ЯМР-спектров.

Получение волокон из поли(4-метил-1,3фенилентерефталамида).

Прядильный раствор, из которого удаляют пузырьки воздуха, получают фильтрованием описанного раствора полимеризацией при 50° С при пониженном давлении. Затем, поддерживая температуру при 50° С, осуществляют прядение из раствора через фильеру с 600 круглыми отверстиями (диаметр отверстия 0,11 мм) при скорости 54,5 г/мин с подачей в водную коагуляционную ванну, содержащую 40%ный раствор CaCl2 и 8% Ы,м-диметилэтиленмочевины при 80° С. После прохождения нитей с вытяжкой из фильеры через коагуляционную ванну указанные нити подвергают мокрому вытягиванию при коэффициенте вытяжке примерно 1,6 раз в ванне, содержащей 40% CaCIa и 8% N,N -диметилэтйленмочевины. Далее нити тщательно промывают водой в промывочной ванне, которая содержит горячую воду при во С, и после замасливания нити пропускают через сушилку с горячим воздухом с температурой 150° С для их просушки, чтобы получить свежеспряденное при мокром нагреве химическое волокно (нити).

Указанное свежеспряденное волокно имеет эллипсоидное сечение, но однородное. Волокно имеет весовой титр 2900 денье (600 элементарных нитей). Полученное саежеспряденное сырое волокно подвергают вытягиванию при сушке с нагревом до 430° С при коэффициенте вытяжке примерно 2,4 раза в сушильно-ширительной машине в атмосфере азота с получением полимерных волокон из поли(4-метил-1,3фенилентерефталамида).

Полученные волокяа обладают следующими свойствами. Весовой номер элементарного волокна в денье 2; прочность 5,8 г/денье; удлинение 25,4% модуль Янга 88 г/денье; точка плавления Тт 425° С; начальная температура экзотермы Тех 330° С; Тт - Тех 95° С; степень кристаллизации Хс 24%; коэффициент усадки при сушке DSR Crm) DSR(425°C)13%;

DSR (Tm + 55°С) DSR (480°С) . од .

DSR(Tm)DSR(425°C)

Указанные значения показывают превосходные общие свойства волокон наряду с превосходной формоустойчивостью при температуре ниже их точки плавления.

Из предлагаемого волокна получают трикотажное полотно и затем подвергают

испытанию на горючесть. Когда убирают пламя, огонь сразу же гаснет, причем указанное полотно обнаруживает способность к самогашению. Кроме того, волокна в обугленной части после горения не сильно слипаются один с другим.

Кроме того, проводят испытание предлагаемых волокон на окрашиваемость, используя дисперсный краситель (5%) с носителем при 140° С в течение 60 мин.

Волокна окрашива(Ът в среднюю степень и более глубокие тона относительно испытуемых 4 цветов, а именно красного, голубого, пурпурного и желтого. Степень вбирания красителя 60-85%.

П р и м 6 р 2. Получение поли(4-метил1,3-фенилентерефталамид)т (4-метил-1,3: фениленизофТаламида)п (m:n 9:1).

Ароматический полиамид получают аналогично примеру 1, за исключением того, что вместо терефталеаой кислоты берут 10 мол.% изофтаЛевой кислоты. Логарифмическая вязкость полученного полимера 2,3. Содержание полимера полимеризационного раствора 11,9 мае. %, вязкость раствора 390 П

0° С). Кроме того, идентичность указанного полимера с поли(4-метил-1,3-фенилентерефталамид)т(4-метил-1,3-фениленизофталамид)п (m:n 9:1) подтверждена данными ИК-и ЯМР-спектров.

Получение поли(4-метил-1,3-фенилентерефталамид)т(4-метил-1,3- фениленизофталамида)п (m:n 9:1) волокон.

Волокна из ароматического полиамида получают по методике примера 1, за исключением того, что прядильный раствор заменяют описанным полимеризационным раствором.

Полученные волокна обладают следующими свойствами. Весовой номер элементарной нити 2 денье; прочность 5,3 г/деНье; удлинение 29,3%; модуль Янга 81 г/денье; Тт 410° С; Тех 315° С; Тт - Тех 95° С; Хс 20%; DSR (Tm):DSR (410° С) 10%.

DSR (Тт -Ь 55°С) DSR (465°С) g DSR/ТшDSR(410PC)

Указанные значения показывают превосходные общие свойства волокна наряду

с превосходной формоустойчивостью при температуре выше его точки плавления.

Из указанного волокна получают трикотажное полотно и затем подвергают испытанию на горючесть. Когда убирают пламя, огонь сразу же гаснет, причем указанное полотно обнаруживает способность к самогашению. Кроме того, волокна в обугленной части не сильно слипаются одно с другим после загорания.

При этом, полученные волокна обладают окрашиваемостью, которая идентична полученной в примере 1 согласно аналогичному испытанию на окрашиваемость.

Пример 3. Получение поли(м-фениленизофталамида).

В двухлитровую разделительную колбу, оснащенную мешалкой, термометром и капельной ворон.кой с рубашкой для охлаждения, загружают хлорид изофталев:эй кислоты (250,2 г, 1,232 моль) и безводный тетрагидрофуран (600 мл) для получения раствора. Затем раствор охлаждают до 20° С путем пропускания охлаждающей среды через указанную рубашку. Раствор из м-фенилендиамина (133,7 г, 1,237 моль) в безводном тетрагидрофуране (400 мл) прибавляют по каплям через капельную воронку в течение 20 мин при интенсивном перемешивании. Образующуюся белую эмульсию быстро выливают в воду, охлажденную льдом, которая содержит безводный карбонат натрия (2,464 моль), энергично перемешивая, Температуру полученной суспензии быстро повышают до примерно комнатной температуры. Затем после доведения рН до 11 гидроокисью натрия суспензию фильтруют и образовавшийся осадок после фильтрования тщательно промывают большим количеством воды, сушат в течение ночи при 150° С с выходом полимера, т.е. ПМИА полимера Логарифмическая вязкость полученного полимера 1,4.

Получение волокон поли(м-фениленизофталамида).

Прядильный раствор, который освобождают от пузырьков воздуха, получают путем растворения порошка ПМИА в М-метил-2пирролидоне (NMP), который содержит LiCI в количестве 2% от массы NMP для получения раствора, содержащего 22 мас.% NMP, и удаления воздуха из раствора при 80° С, при пониженном давлении. Затем, поддерживая температуру при 80° С, прядильный раствор вытягивают из фильеры со 100 круглыми отверстиями (размер отверстия в диаметре 0,08 мм) при скорости подачи 5,2 г/мин в водную коагуляционнуюван(Н1усодержащую 40% CaCl2 с температурой 80° С. Филаментарные нити, вытянутые из фильеры, пропускают через ванну с горячей водой с температурой 80° С посредством роликов.

Б вращающихся при скорости 10 м/мин, для тщательного промывания водой. Затем филаментарные нити подвергают мокрому вытягиванию с нагревом при коэффициенте вытяжки 2,88размежду роликами в горячей

0 воде. После замасливания нити пропускают через сушилку с горячим воздухом при 150° С для их просушки с получением свежесформованного химического волокна.

Указанное свежеспряденное волокно

5 имеет в разрезе коконообразную форму, но однородно. Волокно имеет весовой титр 358 денье/600 филаментарных нитей. Затем свежеспряденное волокно подвергают сухому вытягиванию с нагревом Г1ри коэффициенте вытяжки 1,88 раз на горячей пластине при 310° С с получением поли(м-фениленизофталамид) волокна.

Полученное таким образом волокно обладает следующими свойствами. Весовой

5 номер элементарной нити 2 денье; прочность 4,9 г/денье; удлинение 28,5%: модуль Янга 80 г/денье; Тт 425° С; Тех 40,5° С: Тт Тех 20° С: Хс 25%; DSR (Tm):DSR (425° С) 16%.

DSR (Тт + 55°С) ) j DSRCTm)DSR(425°C)

5ПМИА волокна показывают превосходные общие свойства волокон; формоустойчивость при температуре выше, чем точка плавления и хуже относительно той, которая получена в примерах 1 и 2.

пИз указанных ПМИА волокон получают

трикотажное полотно, которое подвергают испытанию на горючесть (воспламеняемость). Когда его выносят из пламени, огонь сразу же прекращается, при этом волокно

с явно показывает способность к самогашению. Однако волокна в обгоревшей части сильно слипаются одно с другим после горения и теряют свою волокнистую форму. Кроме того, проводят испытание на окg рашиваемость описанных ПМИА волокон по той же самой методике, как описано. В этом случае ПМИА волокна едва окрашиваются в любом красителе, а окрашивающие свойства ниже тех, которые получены в примерах

е 1 и 2. Степень вбирания красителя 20-23%.

П р и м е р 4. Получение поли(4-метил1,3-фениленизофталамида).

Полимеризацию проводят по методике, описанной в примере 1.

Разделяемую колбу загружают изофталевой кислотой (166,1 г, 1,0000 моль), мононатрийизофталатом (0,9405 г) и безводной М,Ы-диметилэтиленмочевиной (1000 мл), и полученную смесь нагревают до 200° С на масляной бане. Поддерживая указанную температуру прибавляют по каплям через капельную воронку в течение 4 ч раствор толуол-2,4-диизоцианата (174,1 г, 1,000 моль) в безводной Ы,Ы-диметилэтиленмочевине (200 мл), и реакционную смесь нагревают еще 1 ч. Затем нагревание прекращают и реакционную смесь охлаждают до комнатной температуры. После этого берут порцию реакционной смеси и осуществляют способ по примеру 1. Логарифмическая вязкость полученного полимера 2,2. Содержание полимера полимеризационного раствора 20 мас.%, вязкость раствора составляет 230 П (вискозиметр Брукфильда, 80° С).

Получение волокон поли(4-метил-1,3фениленизофталамида).

Прядильный раствор, который освобождают от воздушных пузырьков, получают путем фильтрования указанного полимеризационного раствора при 80° С при пониженном давлении. Затем, поддерживая температуру при 80° С, осуществляют пря-. дение из раствора с вытяжкой через фильеру с 300 круглыми отверстиями (диаметр отверстия 0,08 мм) при скорости приемки в коагуляционную безводную ванну, содержащую 41% CaCl2, с температурой 80° С. Филаментарные нити, сформованные из фильеры через коагуляционную ванну, пропускают через ванну с горячей водой при 80° С с помощью роликов при скорости 10 м/мин для тщательной промывки водой, а затем вытягивают по мокрому способу с нагревом при коэффициенте вытяжки 2,34 раз между роликами в горячей воде при 98° С. После обработки замасливателем филаментарные нити пропускают через сушилку с горячим воздухом при 150° С для их просушки с получением свежесформованного волокна, вытянутого в мокром состоянии.

Указанное свежеспряденное волокно имеет в разрезе коконообразную форму. Волокно имеет весовой титр 1,310 денье/300 эл. волокон. Свежеспряденнре волокно подвергают сухому вытягиванию при нагреве с коэффициентом вытяжки 2,18 раз на горячей пластине при 310° С, получают поли(4-метил-1,3-фениленизофталамидное) волокно.

Полученное таким образом волокно обладает следующими свойствами. Весовой номер элементарного волокна 2 денье; прочность 4 г/денье; удлинение 35%: модуль Янга 81 г/денье: Тт 390° С; Тех 290 С; Тгп - Тех 100° С; Хс 25%; DSR ОГт):О5Р (390° С) 83%.

Таким образом, хотя общие свойства волокна хорошие, усадка при нагреве при температуре выше его точки плавления существенна и формоустойчивость его ниже. Для определения значения величины формулы

DSR (Тт + 55°С) DSR(Tm)

необходимо измерение (Тт + 55° С) DSR(445° С). Однако ее нельзя измерить, поскольку любой подходящий образец не может быть получен из-за значительной деформации волокна.

По методике, описанной в примере 1 и 2, проводят испытание на горючесть, при этом образец полотна показывает способность к самогашению. Однако усадка трикотажного полотна существенна, а волокна в обгоревшей части прочно слипаются одно с другим после горения.

П р и м е р 5. Получение поли(4-метил-1,3-фенилентерефталамид)т (4-метил-1,3фениленизофталамида)пЗ(пп:п 70:30).

Полимер получают по той же методике примера 1, используя терефталевую кислоту (116,3 г, 0,700 моль), изофталевую кислоту (49,8 г, 0,3000 моль), монокалийтерефталат (1,021), толуол-2,4-диизоцианат (174,1 г, 0,9997 моль), N,N -диметилэтиленмочевйну (1,600мл).

Логарифмическая вязкость полученного полимера 1,8, Содержание полимера полимеризационного раствора 20 мас.%, вязкость раствора составляет 340 П (виско зиметр Брукфильда, 80° С).

Получение волокна из полиЕ(4-метил1,3-фенилентерефталаМид)п1 (4-метил-1,3фeнилeнизoфтaлaмидa)n(m:п 70:30).

Волокно получают по методике примера 4, используя указанный полимеризационный раствор в качестве прядильного раствора.

Полученные таким образом волокна имеют следующие свойства. Весовой номер элементарного волокна 2 денье; прочность 4,8 г/денье; удлинение 31 %; модуль Янга 83 г/денье; Тт.395° С: Тех 298° С; Тт - Тех 77° С: Хс 16%: DSR (Tm):DSR (395° С) 20%.

DSR (Тш ) DSR(45QPC) DSR(Tm)DSR(395°C)

Таким образом, волокно имеет низкую плавления и усадка при сухом нагреве

быстро повышается при температуре выше его точки плавления. Следовательно, формоустойчивость волокна при высокой температуре ниже, при сравнении с агроматическими полиамидными волокнами, описанными в примерах 1 и 2.

П р и м е р б. Получение ароматического полиамида. В трехлитровую разделительную колбу, оснащенную мешалкой, термометром, холодильником, капельной воронкой и трубкой для подачи азота, загружают диангидрид пиромеллитовой кислоты (PMDA, 120,01 г, 0,5503 моль), безводный М-метил-2-пирролидон (2,200 мл) и нагревают при помешивании до 180° С на масляной бане. Поддерживая реакционную смесь при 180 С, через капельную воронку прибавляют по каплям в течение 30 мин раствор из бифенил-3,3-диметил-4,4-диизоцианата (ГОДИ, 146,13 г, 0,5530 моль) в безводном М-метил-2-пирролидона (200 мл), и реакцию продолжают еще 30 мин. Затем нагревание прекращают и реакционную смесь охлаждают до комнатной температуры. Берут порцию реакционной смеси и выливают в воду при энергичном помешивании с осаждением полимера бледно-желтого цвета, Полимер дополнительно промывают большим количеством воды и сушат при 150 С при пониженном давлении в течение 3ч.

Логарифмическая вязкость :;опученного полимера (95% H2SO/1, 0,1 г/дл, 36° С) 1,20. Концентрация полимера полимеризационного раствора 9,9 мас.%, вязкость указанного раствора 300 П (вискозиметр Брукфильда, 50° С).

Получение волокна из поли (TODi) PMDA имидо. Указанный полимеризационный раствор конденсируют до концентрации полимера 12 мас.% при 90° С при пониженном давлении. Указанный раствор деаэрируют при 90° С при пониженном давлении для получения прядильного раствора, из которого удаляют воздушные пузырьки,; Затем, поддерживая температуру при 90° G, из раствора осуществляют мокрое формование с вытяжкой через фильеру с 600 круглыми отверстиями (диаметр отверстия 0,09 мм) в водную коагуляционную ваНну, содержащую 30% CaCl2 и 10% М-метил-2пирролидона, при 90° С, Гелеобразные филаментарные нити, сформованные через фильеру, погружают в ванну для экстрагирования растворителя, содержащую 20% CaCla и 5% Ы-метил-2-пирролидона при 90° С для доведения содержания растворителя в нитях до 50%.

Полученные волокна пропускают в ванну (пластификационную) для мокрого вытягивания при нагреве, содержащую 20%

CaCL2 и 5% М-метил-2-пирролидон, при 90° С для осуществления мокрого вытягивания при коэффициенте вытяжки 1,4 раза. Затем волокна тщательно промывают горячей водой при 90° С. После обработки замасливателем, филаментарные нити сушат горячим воздухом при 180° С, подают в печь с сухим нагревом при 445° С и вытягивают при сухом нагреве сушильно-ширительной машиной при степени вытяжки 2,5 раз с получением поли(ТОДИ/ПМДА)-имидных волокон.

Полученное таким образом волокно имеет следующие свойства. Весовой номер элементарного волокна 1,5 денье; прочность 4,3 г/денье; удлинение 19,5%; модуль Янга 112 г/денье; Тт 430° С; Тех 395° С; Тт - Тех 35° С; Хс 13%; DSR (Tm):DSR (430° С) 13%;

DSR (Тгл + 55°С) DSP (485°С) 192 DSRlJn,)DSP(43(fC)

Указанные величины показывают превосходные общие свойства волокна наряду с превосходной формоустойчивостью при температуре выше его точки плавления.

Пример. Получение ароматического полиамидимида,

В трехлитровую колбу, оснащенную мешалкой, термометром, холодильником, капельной воронкой и трубкой для подачи азота, загружают дифенилметан- 4,4бис(триметиловую имидную кислоту) (DMTMA, 273,10 г, 0,5000 моль), монокалийтерефталат (1,021 г) и безводный N-мeтил-2пирролидон (2,500 мл) в атмосфере азота, и нагревают при перемешивании до 180° С на масляной бане. Поддерживая реакционную смесь при 180° С. через капельную воронку в течение 2 ч прибавляют по каплям толуол -2,4-диизоцианат(2,4-ТОИ, 87,07 г, 0,5000 моль), и взаимодействие продолжают еще 30 мин. Затем нагревание прекращают и реакционную смесь охлаждают до комнатной температуры. Берут порцию реакционной смеси и выливают в воду при энергичном перемешивании для Осаждения полимера бледно-желтого цвета. Полимер далее промывают большим количеством воды и сушат при 150° С при пониженном давлении в течение.3 ч. Логарифмическая вязкость полученного полимера (95% HaSO, 0,1 г/дл, 30° С) 1,30. Концентрация полимера полиме-ризационного раствора 11 мас.%, вязкость раствора составляет 550 П (вискозиметр Брукфильда, 50° С),

Получение поли(ОМТМА/2,4-Т01)амидимидного волокна.

Прядильный раствор, который освобождают от воздушных пузырьков, получают путем фильтрования указанного полимеризационного раствора при 50° С при пониженном давлении. Затем, поддерживая температуру при 50° С, прядильный раствор пропускают через фильеру с 1000 круглых отверстий (диаметр отверстия 0,08 мм) в водную коагуляционную ванну, содержащую 35% CaCl2 и 5% М-метил-2пирролидона, при 80° С. Гелеобразные филаментарные нити, сформованные через фильеру, подвергают мокрому вытягиванию при нагреве с козффиентом вытяжки 1,5 раз в пластификационной ванне для мокрого вытягивания, содержащую 20% CaCl2 и 3% М-метил-2-пирролидон, при 80° С. Затем элементарное волокно погружают в ванну для экстрагирования растворителя с тем же самым составом, как и у пластификационной ванны для мокрого вытягивания. Затем филаментарные нити погружают во вторую ванну для экстрагирования растворителя, содержащую 10% CaCl2 и 1% Ы-метил-2пирролидон, при 80° С, а затем в третью ванну для экстрагирования растворителя, содержащую5% СаС12иО,5% Г 1-метил-2-пирролидон, при 80° С. Затем филаментарные нити промывают горячей водой при 80° С и сушат горячим воздухом при 150° С. Полученное элементарное волокно подают в сушильный шкаф с сухим нагревом при 400° С, а затем вытягивают при сухом нагреве в сушильно-ширительной машине при козффи,циенте вытягивания 2,3 раз с выходом поли (ОМТМА/2,4-ТОИ)амидимидного волокна.

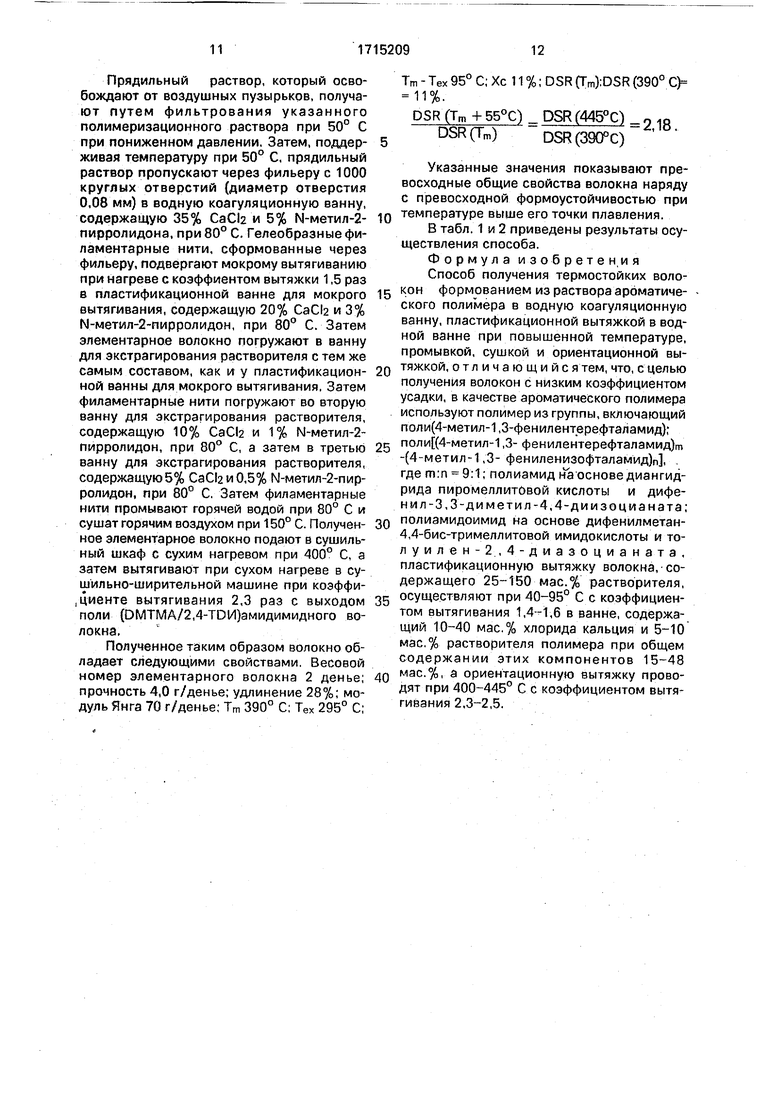

Полученное таким образом волокно обладает следующими свойствами. Весовой номер элементарного волокна 2 денье; прочность 4,0 г/денье; удлинение 28%; модуль Янга 70 г/денье; Тт 390° С; Тех 295° С;

Тт - Тех 95° С; Хс 11 %; DSR (Tm):DSR (390° С 11%.

DSR (Тщ + 56°С) DSRC445°C) Q DSR(Tn,)DSR(390°C)

Указанные значения показывают превосходные общие свойства волокна наряду с превосходной формоустойчивостью при

температуре выше его точки плавления.

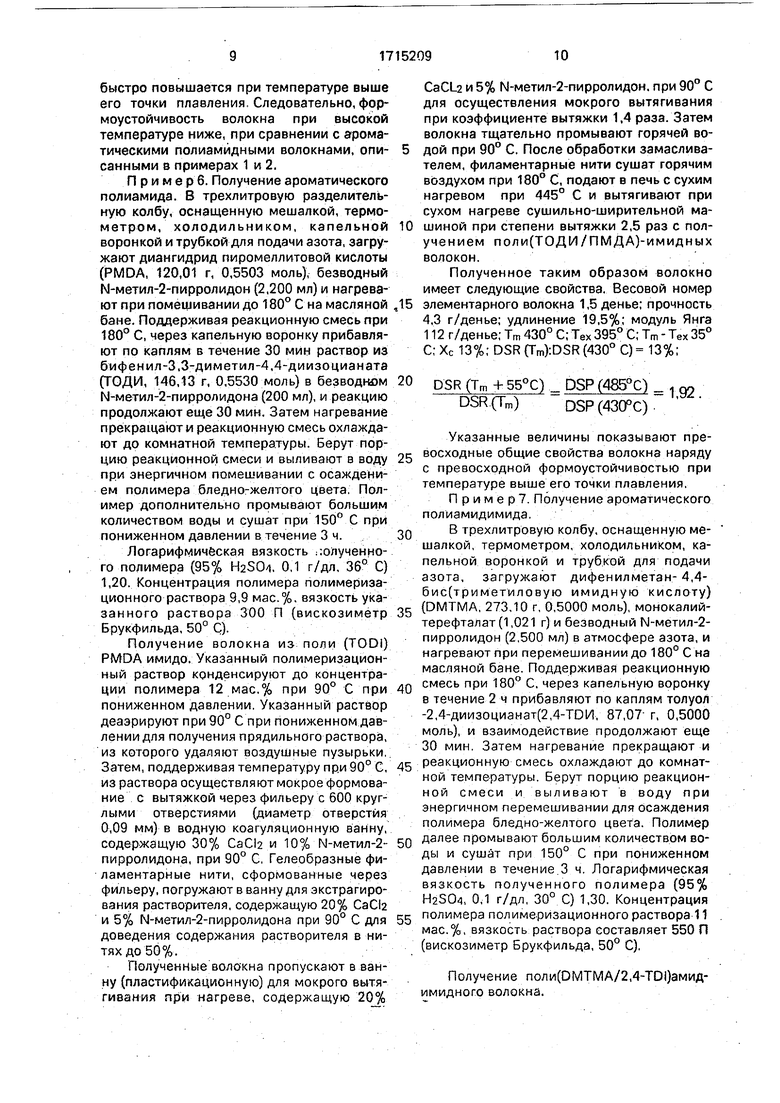

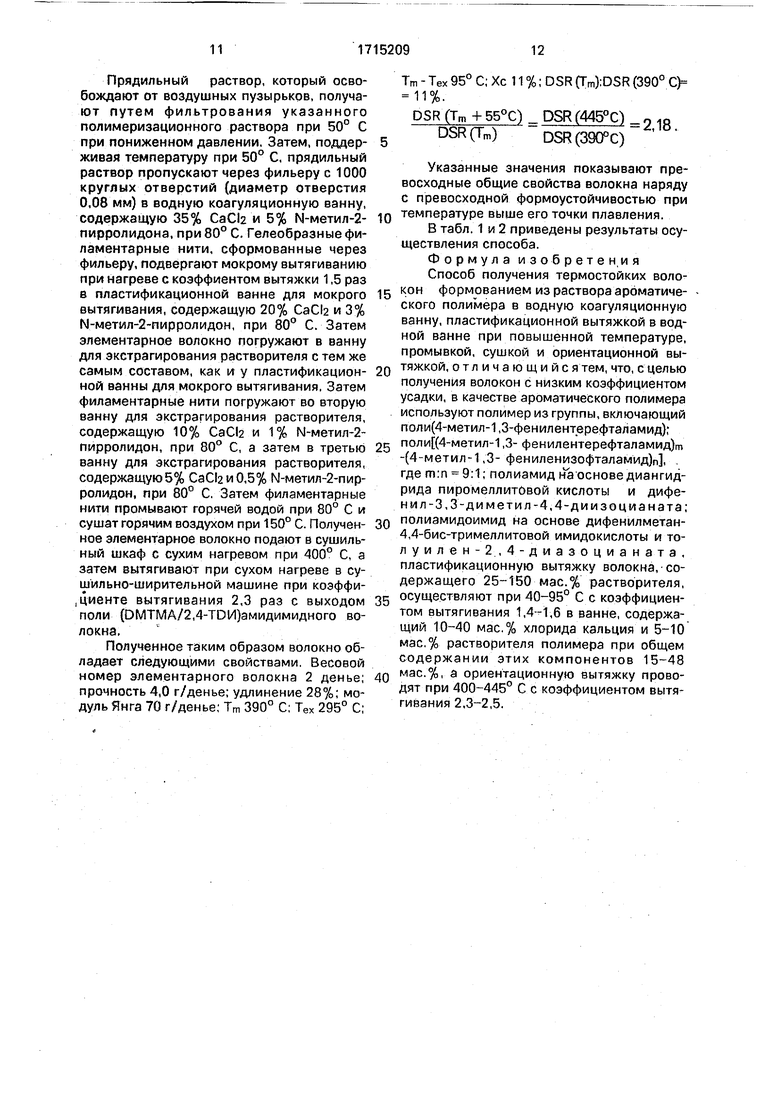

В табл. 1 и 2 приведены результаты осуществления способа.

Формула изобретения Способ получения термостойких волокон формованием из раствора ароматического полимера в водную коагуляционную ванну, пластификационной вытяжкой в водной ванне при повышенной температуре, промывкой, сушкой и ориентационной вытяжкой, отличающийс я тем, что, с целью

получения волокон с низким коэффициентом

усадки, в качестве ароматического полимера

используют полимер из группы, включающий

поли(4-метил-1,3-фенилентерефталамид};

поли(4-метил-1,3- фенилентерефталамид)т -(4-метил-1,3-фениленизофталамид)п, . где m;n 9;1; полиамид наоснове диангидрида пиромеллитовой кислоты и дифенил-3,3-диметил-4,4-диизоцианата;

полиамидоимид на основе дифенилметан4,4-бис-тримеллитовой имидокислоты и толуилен-2.,4-диазоцианата, пластификационную вытяжку волокна, содержащего 25-150 мае.% растворителя,

осуществляют при 40-95° С с коэффициентом вытягивания 1,4-1,6 в ванне, содержащий 10-40 мас.% хлорида кальция и 5-10 мас.% растворителя полимера при общем содержании этих компонентов 16-48

мас.%, а ориентациомную вытяжку проводят при 400-445° С с коэффициентом вытягивания 2,3-2,5.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЦЕСС ДЛЯ ПРОИЗВОДСТВА ВОЛОКНА ИЗ ПОЛИЭФИРКЕТОНКЕТОНА | 2017 |

|

RU2756466C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТИ ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 2006 |

|

RU2382126C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИТИ ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 2006 |

|

RU2382124C2 |

| НИТЬ ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2505627C2 |

| НИТЬ ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2505629C2 |

| МОНОФИЛАМЕНТ ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2096537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ВОЛОКНА | 1997 |

|

RU2130980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИТИ ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 2006 |

|

RU2382125C2 |

| НИТЬ ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2505628C2 |

| ВОЛОКНО ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И АРМИРУЮЩИЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ | 1992 |

|

RU2099448C1 |

Изобретение относится к технологии химических волокон, в частности к получению термостойких волокон из ароматического полиамида. Изобретение позволяет получить волокна с низким коэффициентомусадки за счет того, что раствор ароматического полиамида формуют в водную осади- тельную ванну. В качестве полиамида используют поли

CaClg 0% и ДМЗМ 8%, СаС1г 20 CaCl4 10%

Та6лица2

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-02-23—Публикация

1987-05-20—Подача