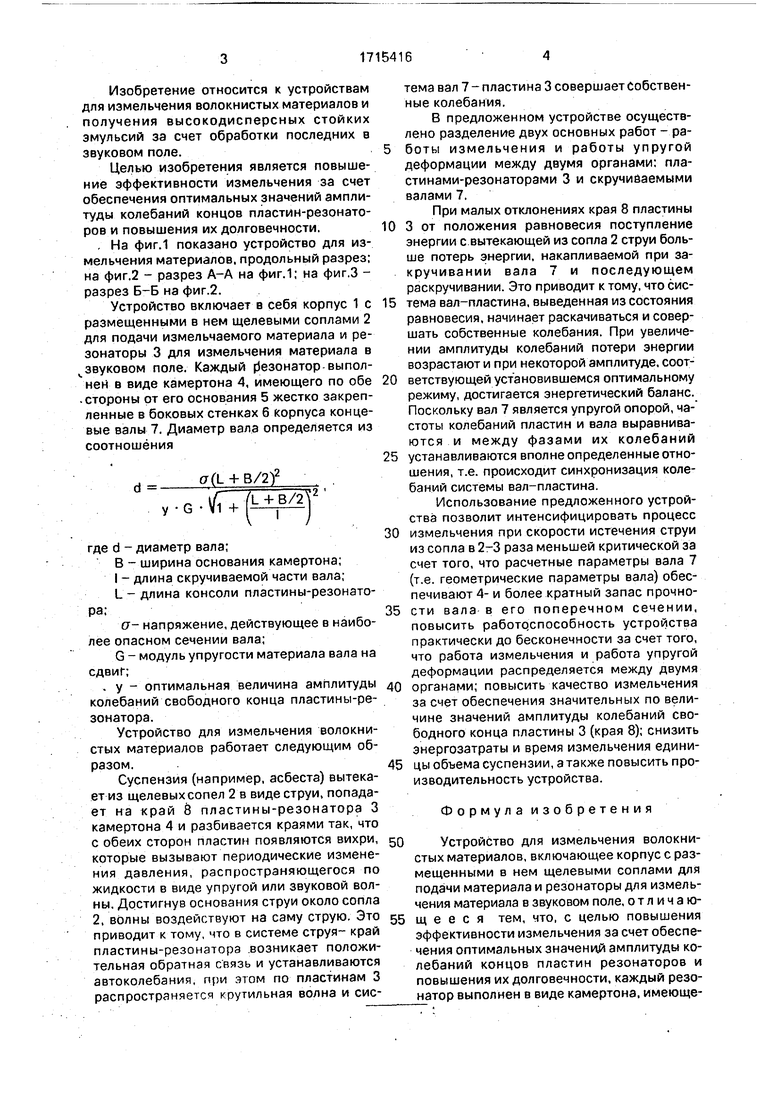

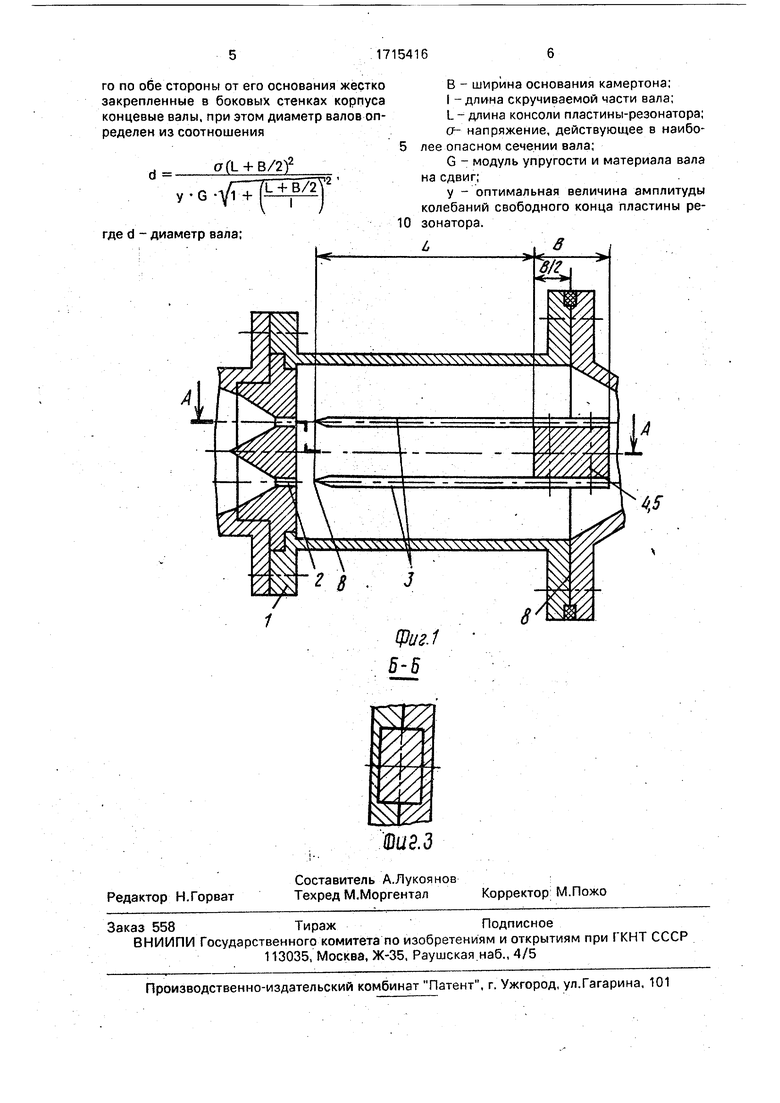

Изобретение относится к устройствам для измельчения волокнистых материалов и получения высокодисперсных стойких змульсий за счет обработки последних в звуковом поле. Целью изобретения является повышение эффективности измельчения за счет обеспечения оптимальных значений амплитуды колебаний концов пластин-резонаторов и повышения их долговечности. . На фиг.1 показано устройство для измельчения материалов, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З разрез Б-Б на фиг.2. Устройство включает в себя корпус 1с размещенными в нем щелевыми соплами 2 для подачи измельчаемого материала и резонаторы 3 для измельчения материала в звуковом поле. Каждый резонатор-выполнен в виде камертона 4, имеющего по обе стороны от его основания 5 жестко закрепленные в боковых стенках 6 корпуса концевые валы 7, Диаметр вала определяется из соотношения g(L4-B/2f L + В/2 где d - диаметр вала; В - ширина основания камертона; I - длина скручиваемой части вала; L - длина консоли пластины-резонатоРа:и- напряжение, действующее в наиболее опасном сечении вала; G - модуль упругости материала вала на СДВИГ; . у - оптимальная величина амплитуды колебаний свободного конца пластины-резонатора. Устройство для измельчения волокнистых материалов работает следующим образом. Суспензия (например, асбеста) вытекает из щелевых сопел 2 в виде струи, попадает на край 8 пластины-резонатора 3 камертона 4 и разбивается краями так, что с обеих сторон пластин появляются вихри, которые вызывают периодические изменения давления, распространяющегося по жидкости в виде упругой или звуковой волны. Достигнув основания струи около сопла 2, волны воздействуют на саму струю. Это приводит к тому, что в системе струя- край пластины-резонатора .возникает положительная обратная связь и устанавливаются автоколебания, при этом по пластинам 3 распространяется крутильная волна и система вал 7 - пластина 3 совершает собственные колебания. В предложенном устройстве осуществлено разделение двух основных работ - работы измельчения и работы упругой деформации между двумя органами; пластинами-резонаторами 3 и скручиваемыми валами 7. При малых отклонениях края 8 пластины 3 от положения равновесия поступление энергии с вытекающей из сопла 2 струи больше потерь энергии, накапливаемой при закручивании вала 7 и последующем раскручивании. Это приводит к тому, что система вал-пластина, выведенная из состояния равновесия, начинает раскачиваться и совершать собственные колебания. При увеличении амплитуды колебаний потери энергии возрастают и при некоторой амплитуде, соответствующей установившемся оптимальному режиму, достигается энергетический баланс. Поскольку вал 7 является упругой опорой, частоты колебаний пластин и вала выравниваются и между фазами их колебаний устанавливаются вполне определенные отношения, т.е. происходит синхронизация колебаний системы вал-пластина. Использование предложенного устройства позволит интенсифицировать процесс измельчения при скорости истечения струи из сопла в 2-3 раза меньшей критической за счет того, что расчетные параметры вала 7 (т.е. геометрические параметры вала) обеспечивают 4- и более кратный запас прочности вала в его поперечном сечении, повысить работрспособность устройства практически до бесконечности за счет того, что работа измельчения и работа упругой деформации распределяется между двумя органами; повысить качество измельчения за счет обеспечения значительных по величине значений амплитуды колебаний свободного конца пластины 3 (края 8); снизить энергозатраты и время измельчения единицы объема суспензии, а также повысить производительность устройства. Формула изобретения Устройство для измельчения волокнистых материалов, включающее корпус с размещенными в нем щелевыми соплами для подачи материала и резонаторы для измельчения материала в звуковом поле, отличающееся тем, что, с целью повышения эффективности измельчения за счет обеспечения оптимальных значений амплитуды колебаний концов пластин резонаторов и повышения их долговечности, каждый резонатор выполнен в виде камертона, имеюще

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для размола волокнистых материалов | 1991 |

|

SU1837976A3 |

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР | 2003 |

|

RU2250138C1 |

| УСТРОЙСТВО ДЛЯ РАЗМОЛА ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2026912C1 |

| Устройство для размола волокнистых материалов | 1989 |

|

SU1772274A1 |

| УСТРОЙСТВО КОЧЕТОВА ДЛЯ ПНЕВМОПЕРЕПЛЕТЕНИЯ КОМПЛЕКСНЫХ НИТЕЙ | 2016 |

|

RU2630203C1 |

| СУШИЛКА ПСЕВДООЖИЖЕННОГО СЛОЯ С ИНЕРТНОЙ НАСАДКОЙ И6 | 2007 |

|

RU2347993C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ РАСПЛАВОВ | 2014 |

|

RU2559080C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ АКУСТИЧЕСКИХ КОЛЕБАНИЙ В ТЕКУЧЕЙ СРЕДЕ И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476261C1 |

| СПОСОБ ОБРАБОТКИ НЕОДНОРОДНОЙ ТЕКУЧЕЙ СРЕДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2177824C1 |

Изобретение относится к устройствам для измельчения волокнистых материалов и получения высокодисперсных стойких эмульсий за счет обработки последних в звуковом поле. Цель - повышение эффективности измельчения за счет обеспечения оптимальных значений амплитуды колебаний концов пластин-резонаторов и повышения их долговечности. Устройство содержит корпус 1 с щелевыми соплами 2 для подачи^-^^ГЧ"^измельчаемого материала и резонатора 3, выполненные в еиде камертона 4, имеющего по обе стороны от его основания 5 концевые валы 7, жестко закрепленные в стенкдх. корпуса. Диаметр вала 7 определяется из соотношенияd —•у -Огде d - диаметр вала; В - ширина основания камертона; I - длина скручиваемой части вала; L-длина консоли пластины-резонато^ ра; сг- напряжение, действующее в наиболее опасном сечении вала;. G - модуль упругости при сдвиге материала, из которого изготовлен вал; у-оптимальная величина амплитуды колебания свободного конца пластины-резонатора. 3 ил.. ^*^"••^tел!:>&.ioJ>&

| 0 |

|

SU160936A1 | |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| УСТРОЙСТВО для РАЗМОЛА ВОЛОКНИСТЫХ МАТЕРИАЛОВ, | 0 |

|

SU169431A1 |

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| • | |||

Авторы

Даты

1992-02-28—Публикация

1989-12-25—Подача