Изобретение относится к производству теплоизоляционных строительных материалов и может быть использовано для получения преимущественно супертонкого волокна из термопластичного материала, например стекла.

Известен способ для получения супертонких волокон из минерального и стекольного расплава путем раздува их струйным энергоносителем, паром или сжатым воздухом, в котором возбуждены акустические ультразвуковые колебания частотой 2 - 100 кГц [1]. Этот способ реализован с помощью эжекционно-акустической дутьевой головки, содержащей корпус с патрубком для ввода энергоносителя, крышку с отверстием для подачи расплава и патрубком, подсопловую и досопловую камеры и стакан, выполненный со стороны входа энергоносителя с кольцевой по внешней стороне проточкой, образующей расположенную между корпусом и стаканом напротив сопла резонирующую полость в виде усеченного конуса, обращенного меньшим основанием к соплу [2].

Недостатком известного устройства является низкая производительность, нестабильность качественных показателей волокна, низкий КПД, поскольку основная часть энергетики ультразвукового поля расходуется на дробление первичной струи расплава.

Известны комбинированные способы и устройства получения минерального волокна, в частности центробежно-дутьевой, имеющие своей целью разделение первичной струи на меньшие объемы в виде микроструек, пленок, мелких капель. Это позволило существенно снизить энергозатраты на раздув, повысить качество переработки, увеличить удельный выход волокна из расплава.

Известен способ получения супертонкого волокна путем центрифугирования расплава вращающимся ротором и подачи его под удар энергоносителя в виде тонких пленок, микроструек и мелких капель. Способ состоит в том, что в энергоносителе /паре или сжатом воздухе/ возбуждают акустические ультразвуковые колебания частотой 0,1 - 200,0 кГц, причем расплаву дополнительно сообщают тепло в количестве 0,15 - 1,5 кВт [З]. Однако сведения о реализации способа на сегодня отсутствуют, а в описании к изобретению не содержится каких-либо практических рекомендаций к осуществлению способа.

Наиболее близким к предлагаемому изобретению техническим решением по технологической сути и достигаемому результату является способ изготовления стекловолокна путем подачи расплава на внутреннюю поверхность перфорированной стенки центрифуги и последующего утонения первичных нитей высокотемпературной газодинамической вытяжкой.

Устройство, осуществляющее этот способ, включает вращающийся полый вал, внутрь которого поступает расплав. В нижней части полый вал заканчивается питателем и центрифугальной чашей, в боковых стенках которой выполнено 5000 - 11000 фильерных отверстий диаметром 0,6 - 2,0 мм. Горелки, окружающие чашу, могут работать в "мягком" режиме, со скоростью истечения высокотемпературного энергоносителя 10 м/с или в "жестком" - свыше 30 м/с. Центрифугальная чаша находится в среде газовой струи, нагретой свыше 1500oC. Чаша изготавливается из жаропрочных сплавов. Важное условие нормальной эксплуатации чаши - равномерное распределение стекломассы по высоте фильерного пояса, от этого параметра зависит срок службы чаши и качество получаемого волокна. Стекловата, производимая этими устройствами, не содержит неволокнистых включений /корольков, пыли и т.п./, поскольку первичные нити на выходе из фильер подвергаются всего лишь мягкой газодинамической вытяжке - утонению [5].

Недостатком этого способа и устройства является малый срок службы чаши, низкая производительность (120 - 250 кг/ч), связанная напрямую с количеством отверстий, их диаметром в фильерном поясе, а также невозможность переработки железосодержащих расплавов из горных пород, например базальтового состава.

В приведенных выше способе и устройстве на полноту переработки расплава и качество получаемой ваты влияют много технологических и производственных факторов, однако даже при полной оптимизации процесса не удается получить волокно с диаметром менее 5 мкм., т.е. класс супертонких волокон.

Предлагаемый способ и устройство для его осуществления направлены на решение задачи интенсификации процесса, расширения технологических возможностей центробежно-фильерного раздува преимущественно супертонких волокон из стекольных расплавов, увеличение производительности и повышения качества теплоизоляционных изделий.

Решается поставленная задача тем, что в способе изготовления волокон из термопластичного материала, преимущественно стекла, включающего приготовление расплава и выдачу его на внутреннюю поверхность перфорированной стенки центрифуги с последующим газодинамическим утонением центрифугальных нитей с помощью высокотемпературного энергоносителя, концентрично основному потоку вводят по крайней мере еще один дополнительный поток энергоносителя /пар или сжатый воздух/, в котором возбуждены акустические ультразвуковые колебания со звуковым давлением 110 - 175 дБ, причем расплав перед выдачей из печи подвергают газонасыщению /поризуют/ с уменьшением его объемной плотности. Согласно способу газонасыщение расплава ведут до объемной плотности на 0,5 - 20,0% ниже его удельного веса, т.е. веса в осветленном дегазированном состоянии; часть расплава в количестве от 5 до 95% центрифугируют в тонкие нити, а другую часть, от 95 до 5%, перерабатывают с помощью акустического поля в супертонкое волокно, причем получение и осаждение тонких и супертонких волокон ведут совместно в едином процессе. Кроме того, границы воздействия ультразвукового поля корректируют с помощью дополнительных струйных скоростных потоков, а в дополнительном энергоносителе возбуждают акустические ультразвуковые колебания с частотой 12 - 25 кГц, при звуковом давлении 115 - 160 дБ.

Устройство для осуществления способа, включающее плавильную печь для получения расплава и его выдачи на переработку, полый с электроприводом вал, на нижнем конце которого укреплена центрифугальная чаша с фильерным на ее боковой поверхности поясом, кольцевую камеру сгорания с огнеупорной футеровкой и щелевой направленной в сторону фильерного пояса дюзой, дополнительно содержит герметично от камеры сгорания отделенную перегородкой полость, снабженную подводящим патрубком и фронтальной стенкой для ввода и направленной выдачи дополнительного энергоносителя, струйный установленный на фронтальной стенке генератор акустических ультразвуковых колебаний, выполненный по крайней мере из двух кольцевых с расчетными проточками фасонных накладок, которые с фронтальной стенкой и/или между собой образуют акустическую систему генерирования ультразвука - сопло, излучающую поверхность и оппозитно соплу - резонатор, взаимодействующий с соплом, причем сопло сообщается с полостью дополнительного энергоносителя через редуцирующий переток, выполненный во фронтальной стенке в виде отверстий, излучающая поверхность резонатора расположена к плоскости вращения центрифугальной чаши под углом или параллельно ей, а живые сечения редуцирующего перетока и сопла акустического генератора соотносятся между собой как 0,3:1 - 3:1. Согласно изобретению фронтальная стенка дополнительной полости по окружности снабжена соплами для струйной коррекции границ ультразвукового поля, причем сопла могут быть выполнены цилиндрическими, щелевыми, конусными или сверхзвуковыми, а их оси ориентированы к излучающей поверхности перпендикулярно или под углом, менее 90o. Как вариант исполнения, кольцевые резонатор и сопло по периметру или его части разделены на всю глубину радиальными перегородками с образованием акустических модулей "сопло-резонатор". Кроме того, выработочные фильеры центрифугальной чаши выполнены в виде пунктирных прорезей или сплошной кольцевой щели, а чаша состоит из двух закрепленных на одном валу тарельчатых дисков с возможностью регулирования величины зазора между ними. Как еще один вариант компоновки рабочих узлов, полость дополнительного энергоносителя выполнена раздельно с камерой сгорания, соосно ей и с возможностью вертикального перемещения и жесткой фиксации относительно фильерного пояса чаши.

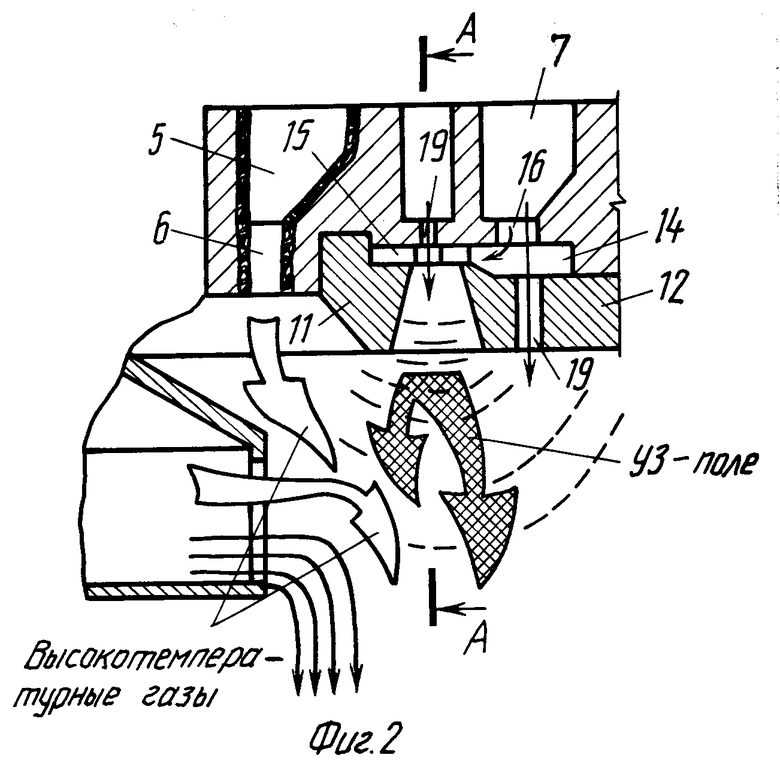

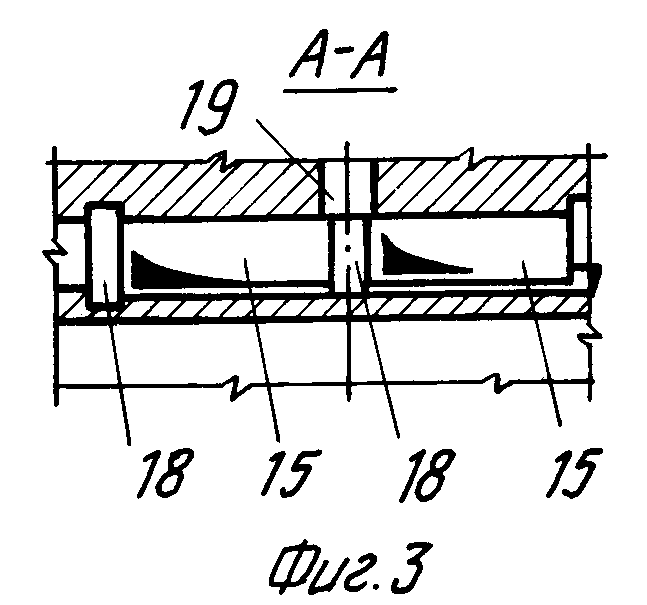

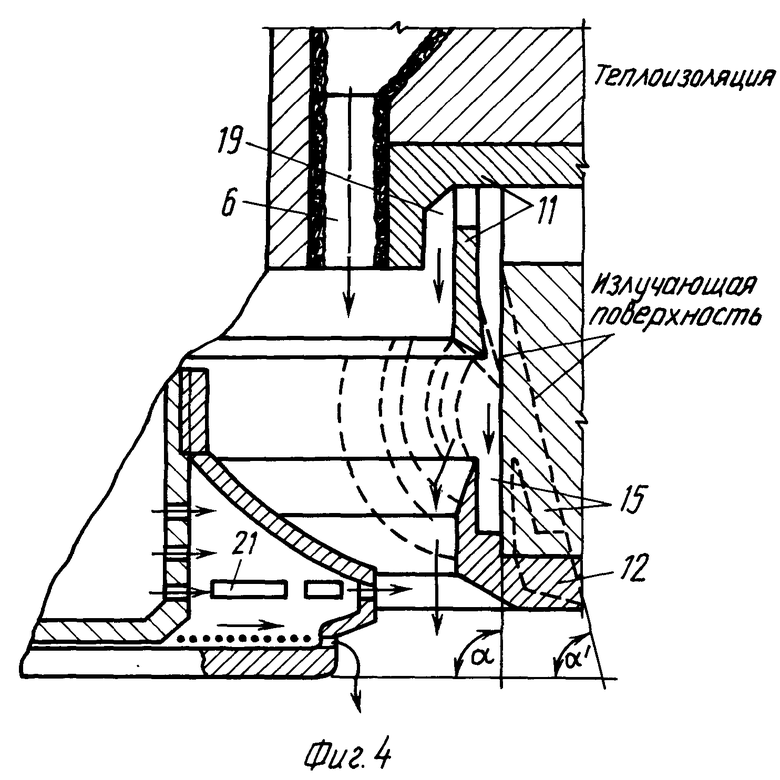

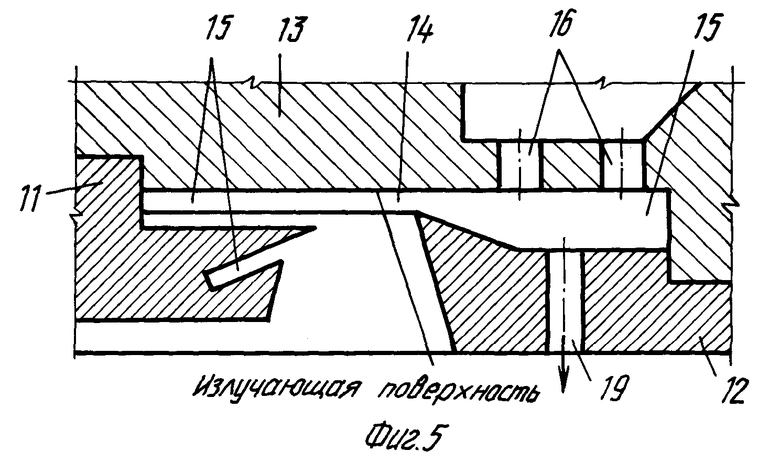

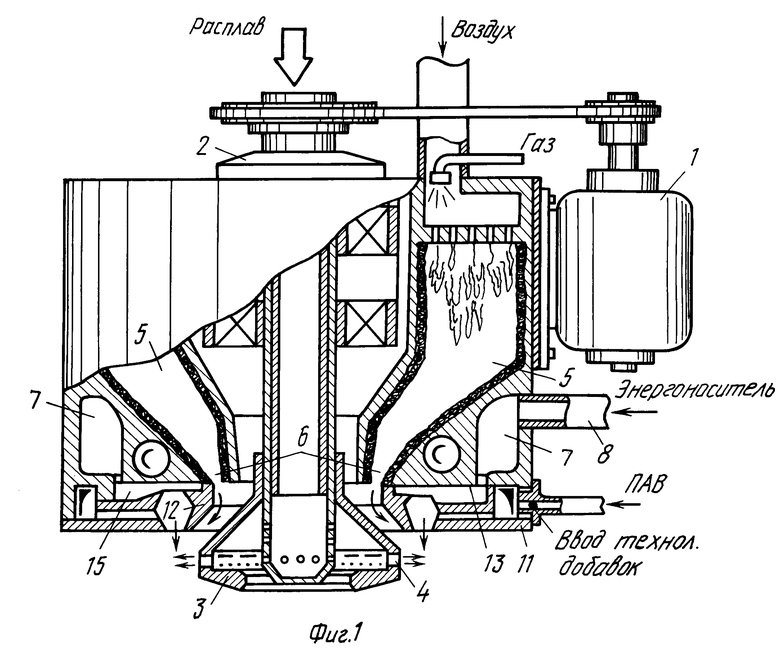

На фиг. 1 схематично изображен общий вид устройства для изготовления супертонких волокон по предлагаемому способу; на фиг. 2 - 6 - варианты конструктивного выполнения струйного акустического генератора по фиг. 1; на фиг. 7 - вариант компоновки полости дополнительного энергоносителя раздельно с камерой сгорания по фиг. 1; на фиг. 8 - вариант выполнения центрифугальной чаши из двух тарельчатых дисков.

Осуществляется способ следующим образом. Стеклорасплав с химическим составом, %: SiO2-42; Ba2O3-5; Al2O3-10; MnO-5; CaO-20; MgO-6; R2O-12 газонасыщают /поризуют/ любым известным способом в ванной стекловареной или плавильной газовой печи перед выдачей на переработку в волокно до объемной плотности 2160 кг/м3, что составляет 20-процентное газонасыщение относительно удельного веса расплава, т.е. плотности 2700 кг/м3, и непрерывной струей через обогреваемую фильеру с расходом 450 кг/ч и температурой 1200oС подают в центрифугальную чашу, вращающуюся с 2050 об/мин. Под действием центробежных сил часть расплава отжимается к нижним отверстиям фильерного пояса и выдавливается в виде тонких нитей навстречу скоростному потоку высокотемпературных газов - основному энергоносителю, который подвергает нити газодинамической вытяжке - утонению. Другая часть стекломассы отгоняется к верхнему ряду фильер, имеющих щелевидный профиль, и в виде тонких струек, пленок и капель сбрасывается под удар дополнительного энергоносителя /сжатого воздуха или пара/, в котором возбуждены акустические ультразвуковые колебания большой интенсивности.

Апробация способа показала, что для большинства стекол промышленного состава, например листового стекла, стекла для бытовой тары /бутылки, банки, флаконы от парфюмерии и т.п./, а также специальных составов, такие как алюмоборосиликатные, натрий-кальций-боросиликатные стекла, параметры переработки их в штапельное супертонкое волокно лежат в пределах частот 15 - 25 кГц и звуковых давлений 115 - 160 дБ.

В зависимости от выбранной температуры и химического состава расплава, а также числа оборотов чаши, размеров и количества отверстий можно варьировать в формируемом на транспортере ковре соотношения массовых долей тонких /5 - 7 мкм/ и супертонких /0,5 - 3,0 мкм/ волокон, соответственно в пределах, %: 5 - 95 и 95 - 5.

Технологические пробы показывают, что 20-процентная поризация силикатного расплава является предельной, за этим порогом мелкопористая структура нарушается, появляются крупные пузыри, пена, объемная плотность расплава становится неравномерной. Отмечено также, что наилучшей пористостью обладают кислые расплавы с модулем кислотности /Мк/ выше 2, дающие практически бескорольковую вату.

Газонасыщение расплава и его предварительная структурная подготовка перед раздувом необходимы в предлагаемом способе как технологический прием. Пневматический раздув с предварительным газонасыщением известен из практики сжигания мазута, нефти и др. тяжелых топлив. Быстрое расширение пузырьков и десорбция газов при истечении из распылителя приводит к распаду жидкости на более мелкие, чем при обычных условиях раздува, капли [6].

Процесс газонасыщения силикатного расплава прост и может осуществляться любыми доступными и известными способами, как путем шихтоподготовки с добавками порообразователей, так и с помощью режимов и средств нагрева стекломассы. Проще всего равномерная поризация расплава достигается при быстром повторном нагреве его перед выработкой или за счет сокращения сроков осветления после варки. Мелкопористую структуру расплава дают сульфатсодержащие и карбонатные шихты, горные породы, имеющие в своем составе сульфоферриты железа. Интенсивно и равномерно газонасыщается расплав при барботаже выработочных протоков стекломассы погружными газовыми горелками. Можно также использовать электрический нагрев, например, с помощью заглубленных в стекломассу графитовых электродов и т.п.

Известно, что ультразвуковое диспергирование жидких сред является результатом микровзрывов большой единичной мощности - кавитации, с развитием при схлопывании жидкости сверхвысоких давлений и температур. Внесение в расплав готовых "зародышей" кавитации в виде газовых микропузырьков способствует более полному и однородному диспергированию расплава при его контакте с ультразвуковым полем и делает процесс менее энергоемким. Многие высокомодульные кислые расплавы, например базальтовые, способны давать супертонкое волокно с удельным выходом до 100% только будучи предварительно газонасыщенными.

Результаты внедрения акустического способа раздува по ранее выполненным работам дают основания предположить, что супертонкие волокна из силикатных расплавов являются продуктом кавитационного диспергирования с последующей газодинамической вытяжкой, а сам процесс является двухстадийным. Нельзя иначе объяснить преобладающий выход микро-ультра-супертонких волокон при чрезвычайно низких удельных энергозатратах на раздув эжекционно-акустическими головками - 2,8 - 3,5 кгс/см2. Подтверждением могут служить случаи зашлаковывания резонатора, когда прекращается генерирование и излучение ультразвуковых колебаний в подсопловое пространство дутьевой головки. В отсутствии УЗ-поля качество получаемого волокна резко изменяется - увеличивается диаметр волокон с 1-2 мкм до 12-17 мкм и более, появляется большое количество неволокнистых включений.

Определяющими факторами инициирования кавитационного процесса, как отмечено выше, служат степень газонасыщенности расплава и величина звукового давления, являющаяся источником ультразвука в акустических генераторах. Технологическое единство звукового давления и поризации расплава в процессе получения супертонких волокон является существенным отличительным признаком новизны в предлагаемом техническом решении.

Заявляемый диапазон звукового давления 110 - 175 дБ является диапазоном получения волокон из большинства стекольных и минеральных расплавов. За пределами этого диапазона процесс диспергирования расплава либо малопроизводителен /уровень менее 110 дБ/, либо технически трудно осуществим, когда - более 175 дБ.

Работа газоструйного акустического ультразвукового генератора основана на использовании автоколебаний в сверхзвуковой струе при ее торможении тупиковой полостью, например резонатором Гартмана. Классический резонатор Гартмана состоит из цилиндрического сопла и расположенной соосно перед соплом цилиндрической с острыми кромками тупиковой полости. При сверхкритическом перепаде давлений между давлением на срезе сопла и окружающей атмосфере (Δ P≥ 1,9 кгс/см2) струя вне сопла становится сверхзвуковой и приобретает особую присущую только этому режиму истечения ячеистую структуру. Длина первой ячейки, определяющая диапазон частот генерации, зависит от диаметра сопла и избыточного давления. При торможении струи резонатором перед ним возникает отсоединенный скачок уплотнения, а кинетическая энергия струи в резонаторе переходит в потенциальную энергию сжатого газа. Если резонатор разместить в области, где давление в свободной струе повышается /так наз. "зона неустойчивости"/, то процесс опорожнения резонирующей полости становится периодическим. Взаимодействие струй, основной и вытекающей из резонатора, приводит к тому, что участок струи между скачком уплотнения и дном резонатора становится источником мощных акустических колебаний. Детально механизм образования в струе периодических ударных волн, излучаемых в окружающее пространство, не выяснен [7].

В предлагаемом способе использовано известное техническое решение, которое ранее было осуществлено автором /2/. Отличительной особенностью этого решения является наличие в устройстве вогнутой фокусирующей и излучающей поверхности, которая образует цилиндрический или в форме расходящегося усеченного конуса туннель, что позволило добиться высокой устойчивости генерации при различных нарушениях технологического процесса, неизбежно возникающих при раздуве высокотемпературных силикатных расплавов с быстро нарастающей вязкостью и потерей жидкотекучести.

В предлагаемом способе акустические ультразвуковые колебания излучаются не в замкнутую среду, как это имеет место в приведенном выше аналоге, а в открытое пространство, без фокусирования акустического максимума.

Задача направленного воздействия УЗ-поля на расплав может быть решена с помощью корректирующего струйного потока, создаваемого специальными соплами, а также с помощью фасонных кольцевых профилированных накладок, формирующих подсопловые диффузорные выходы.

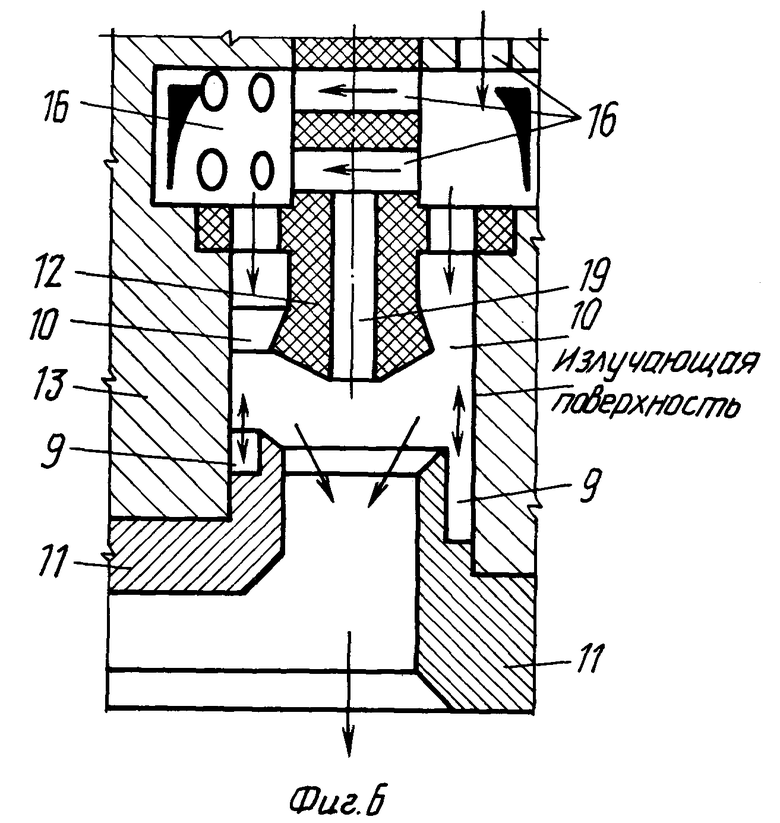

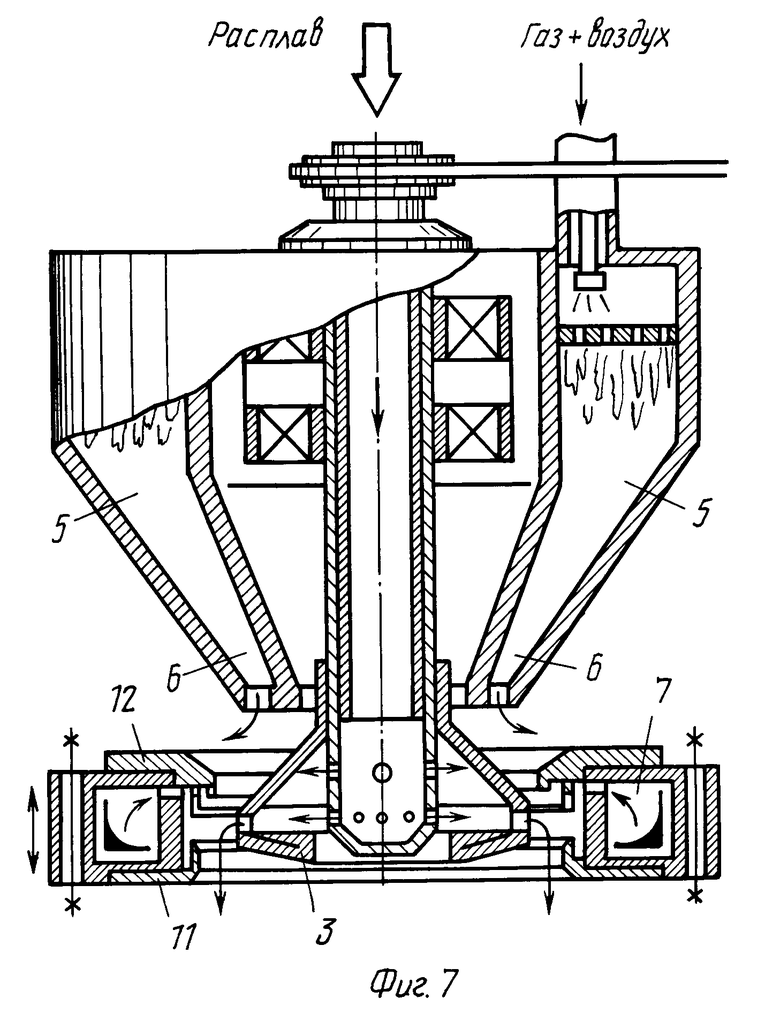

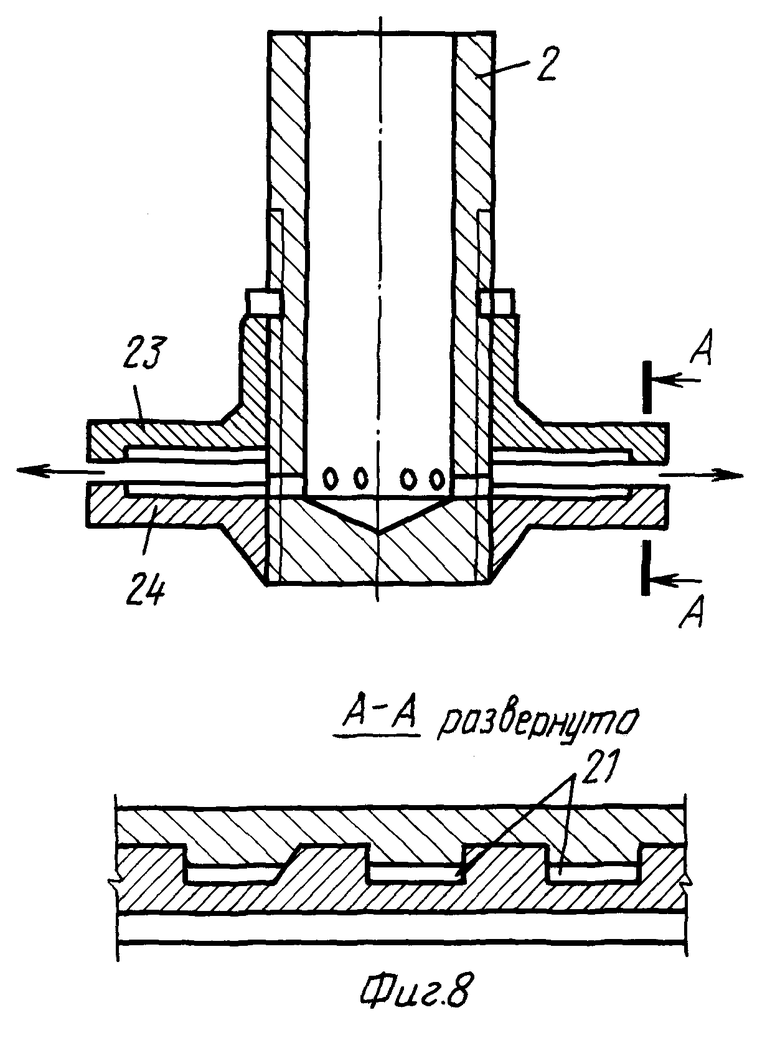

Устройство для осуществления предложенного способа /см. фиг. 1-8/ включает плавильную печь для получения расплава и его выдачи на переработку /не показано/, полый с электроприводом 1 вал 2, на нижнем конце которого укреплена центрифугальная 3 чаша с фильерным 4 на ее боковой поверхности поясом, кольцевую камеру 5 сгорания с огнеупорной футеровкой и щелевой направленной в сторону фильерного 4 пояса дюзой 6, герметично от камеры 5 сгорания отделенную перегородкой полость 7, снабженную подводящим 8 патрубком и фронтальной 13 стенкой для ввода и направленной выдачи дополнительного энергоносителя, струйный установленный на фронтальной 13 стенке генератор акустических ультразвуковых колебаний, выполненный по крайней мере из двух кольцевых 9 и 10 с расчетными проточками 11 и 12 фасонных накладок, которые с фронтальной 13 стенкой и/или между собой 9 и 10 образуют акустическую систему генерирования ультразвука - сопло 14, излучающую 17 поверхность и оппозитно соплу 14 - резонатор 15, взаимодействующий с соплом 14, причем сопло 14 сообщается с полостью 7 дополнительного энергоносителя через редуцирующий 16 переток, выполненный во фронтальной 13 стенке в виде отверстий, излучающая 17 поверхность резонатора 15 расположена к плоскости вращения центрифугальной 3 чаши под углом или параллельно ей, а живые сечения редуцирующего 16 перетока и сопла 14 акустического генератора соотносятся между собой как 0,3: 1 - 3: 1. Согласно изобретению фронтальная 13 стенка дополнительной 7 полости по окружности снабжена соплами 19 для струйной коррекции границ УЗ-поля, причем сопла 19 могут быть выполнены цилиндрическими, щелевыми, конусными или сверхзвуковыми, а их оси ориентированы к излучающей 17 поверхности перпендикулярно или под углом, менее 90o. Как вариант исполнения, кольцевые резонатор 15 и сопло 14 по всему периметру или его части разделены на всю глубину радиальными 18 перегородками с образованием акустических модулей сопло-резонатор. Кроме того, выработочные фильеры центрифугальной 3 чаши выполнены в виде пунктирных 21 прорезей или сплошной 22 кольцевой щели, а чаша 3 состоит из двух закрепленных на одном валу тарельчатых 23 и 24 дисков с возможностью регулирования величины зазора между ними. Как еще один вариант компоновки рабочих узлов, полость 7 дополнительного энергоносителя выполнена раздельно с камерой 5 сгорания, соосно ей и с возможностью вертикального перемещения и жесткой фиксации относительно фильерного пояса 4 чаши 3.

На фиг. 3 изображен фрагмент из трех акустических модулей, - вид на разделенные резонаторы /разрез по А-А на фиг. 2/ с помощью плоских перегородок 18. Установка радиальных перегородок с образованием множества смежных модулей по всему периметру или отдельных его участков имеет своей целью повысить устойчивость генерации при местных зашлаковываниях сопловой щели или резонатора в процессе переработки расплава. Конструктивно перегородки могут быть выполнены из отдельных закрепленных в монтажные пазы пластин либо в виде профрезерованных канавок в кольцевых накладках 11 и 12.

На фиг. 4 показан вариант расположения излучающей поверхности 17 резонатора 15 акустического генератора под некоторым углом к плоскости вращения центрифугальной 3 чаши. Выбор оптимального угла излучающей поверхности связан с интенсивностью воздействия ультразвукового поля на зону формирования волокон, а также с условиями набора ковра на приемном конвейере в части соотношения тонких и супертонких волокон. В решение задач, связанных с подбором угла наклона излучающей поверхности резонатора, входит также и ввод связующего в ковер с минимальными потерями. Это - разовое технологическое решение. На фиг. 5 показан блок из двух резонирующих полостей при одном скоростном сопле. Этот вариант позволяет расширить зону воздействия УЗ-поля, поскольку излучающие поверхности 17 имеют разные углы наклона к плоскости вращения чаши 3. Кроме того, предлагаемый вариант позволяет задействовать в технологии более широкий диапазон частот, поскольку геометрические параметры резонаторов, определяющие их частотно-амплитудные характеристики в блоке, различны, к тому же струйный поток сопла работает с полной отдачей кинетической энергии.

На фиг. 6 показан акустический генератор, оснащенный двумя коаксиально расположенными резонаторами с общим диффузорным выходом озвученного энергоносителя. В этом варианте, как и в предыдущем, возможно объединить в едином блоке резонаторы с различными частотно-амплитудными характеристиками, с той, однако, разницей, что в данном варианте УЗ-поток не рассеяный, а "ножевой", остро направленного воздействия, например, при переработке расплава преимущественно в супертонкое волокно. В этом варианте акустические ультразвуковые колебания могут быть наложены и на дополнительный струйный энергоноситель, вытекающий из сопел, корректирующих УЗ-поле, при этом должно быть обеспечено его звуковое истечение.

На фиг. 7 представлено устройство с вариантом раздельной компоновки камеры сгорания 5 и полости 7 дополнительного энергоносителя. Технологические преимущества этого варианта очевидны. Упрощается и техническое обслуживание устройства при эксплуатации. На фиг. 8 показаны фрагменты выполнения центрифугальной чаши со щелевыми / пунктирными и непрерывно-щелевой/ фильерами. Чаша выполнена составной, из двух жаростойких тарельчатых дисков, с радиальными по дну каналами /или без каналов/ на встречных сторонах, с возможностью регулирования щелевого зазора. Диски закреплены на нижнем съемном конце вала, быстро заменяются и монтируются.

Работает устройство следующим образом. Струя стеклорасплава с перегревом 100-200oC поступает из выработочного отверстия плавильной печи в полый обогреваемый газом вал 2, нижняя часть которого заглушена. Вал по периметру стенки придонной части снабжен выработочными отверстиями. Назначение этого узла - предварительное равномерное распределение расплава по фильерному поясу 4 центрифугальной чаши 3. Во избежание застывания расплава внутренняя полость чаши 3 обогревается газовым факелом, кроме того, стенки чаши омываются высокотемпературными газами из дюзы 6 /основным энергоносителем/ камеры сгорания 5. Камера сгорания по существу является скоростной газовой горелкой, позволяющей организовать истечение высокотемпературного газопламенного энергоносителя со скоростью до 50 м/с при температуре 1500-1700oC.

Зазор между фильерным поясом 4 центрифугальной чаши 3 и дюзой 6 при варианте раздельного выполнения можно регулировать с помощью домкратных винтов.

Основным побудителем движения расплава через центрифугу являются центробежные силы при вращении вала и чаши; регулировка скорости вращения чаши может выполняться на ходу с помощью электропривода постоянного тока и реостатного задатчика. Однако пропускную способность центрифуги в существующих конструкциях сдерживают два фактора - допустимое число оборотов чаши, т.е. конструктивная прочность в условиях высоких температур, тепловое напряжение камеры сгорания, т.е. стойкость огнеупоров. На сегодняшний день в этой части все традиционные резервы, по-видимому, исчерпаны и требуют новых решений.

Дополнительное воздействие на расплав УЗ-полем в комбинации с высокотемпературным энергоносителем позволяет упростить конструкцию центрифугальной чаши и повысить срок ее службы.

В предлагаемом решении принцип центрифугирования использован как дополнительная возможность равномерно дозировать подачу расплава в зону воздействия ультразвукового и струйного энергоносителей, причем УЗ-поле в процессе волокнообразования играет основную роль.

Патентные и литературные источники, использованные в заявке на изобретение:

1. Авторское свидетельство СССР N 371179, C 03 B 37/06.

2. Авторское свидетельство СССР N 827429 C 03 B 37/06, 07.05.81.

3. Авторское свидетельство СССР N 566783 C 03 B 37/06, 30.07.77.

4. Патент СССР N 973015, C 03 B 37/06.

5. Горяйнов К.Э. и др. Технология теплоизоляционных материалов и изделий. - М.: Стройиздат, 1982, с. 161-164.

6. Пажи Д.Г. и др. Основы техники распыливания жидкостей. - М.: Химия, 1984, с. 12.

7. Ультразвук. - М.: Советская энциклопедия, 1979, с. 76.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2007 |

|

RU2344093C1 |

| Дутьевая головка | 1986 |

|

SU1362718A2 |

| ДУТЬЕВАЯ ГОЛОВКА | 1992 |

|

RU2035410C1 |

| Дутьевая головка к фильерному питателю | 1983 |

|

SU1310347A2 |

| Дутьевая головка | 1980 |

|

SU925885A2 |

| Способ изготовления безобкладочных теплоизоляционных матов и устройство для его осуществления | 1986 |

|

SU1391899A1 |

| Дутьевая головка | 1985 |

|

SU1278310A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2008 |

|

RU2392237C1 |

| Дутьевая головка | 1986 |

|

SU1467040A1 |

| Дутьевая головка | 1980 |

|

SU941326A2 |

Изобретение относится к производству теплоизоляционных строительных материалов и может быть использовано для получения преимущественно супертонкого волокна из термопластичных материалов. Предложенное изобретение направлено на решение задачи интенсификации процесса, расширения технологических возможностей центробежно-фильерного раздува, увеличение производительности и качества теплоизоляционных изделий. Способ изготовления волокна включает получение газонасыщенного расплава из термопластичного материала, преимущественно стекла, с плотностью на 0,5-20,0% ниже удельного веса осветленного расплава. Часть расплава (5-95%) центрифугируют в тонкие нити с последующей газодинамической вытяжкой высокотемпературным энергоносителем. Часть (95-5%) раздувают в супертонкие волокна с помощью дополнительного энергоносителя - пара или сжатого воздуха, в котором возбуждены акустические колебания мощностью 110-175 дБ. Устройство содержит центрифугу в виде полого вала, на нижнем конце которого укреплена центрифугальная чаша с фильерным поясом на ее боковой поверхности, камеру сгорания, разделенную кольцевой перегородкой на две изолированные камеры. Устройство содержит также полость и сверхзвуковое сопло, редуцирующий переток в досопловый отсек в виде калиброванных по диаметру отверстий. Живые сечения редуцирующего перетока и сверхзвукового сопла соотносятся между собой как 0,3:1 - 3:1. 2 с и 8 з.п.ф-лы, 8 ил.

| Способ изготовления стекловолокна,устройство для его осуществления и стекло для изготовления стекловолокна | 1979 |

|

SU973015A3 |

| RU 2055019 C1, 27.02.96 | |||

| Способ изготовления волокон из термопластичного материала и устройство для его осуществления | 1974 |

|

SU973014A3 |

| Способ изготовления мата из термопластичного материала и устройство для его осуществления | 1976 |

|

SU700058A3 |

| US 4440557 A, 03.04.83. | |||

Авторы

Даты

1999-03-27—Публикация

1997-07-21—Подача