Изобретение относится к промышленности строительных материалов, в частности к технологии обогащения каолина сухим способом.

Известна технология сухого обогаще- ния каолина, характеризующаяся тем, что включает последовательно соединенные бункер каолина-сырца, дозатор, сушильный барабан, дезинтегратор сухого типа, пнев- мосепаратор, циклоны и вентилятор. Круп- ный продукт пневмосепаратора по течке поступает в контур перечистки, включающий собственный дезинтегратор и пневмо- сепаратор. В качестве дезинтегратора используют вентилируемую центрифугаль- ную мельницу. Недостатки описанной системы: большие потери каолина с песками, что обусловлено низкой эффективностью перечистки песков - из вентилируемой цен- трифугальной мельницы мелкие агрегаты каолина уносятся воздухом. Кроме того, пе- речистной пневмосепаратор, как и основной, настроен на получение кондиционного каолина, поэтому он выдает богатые пески и дополнительное извлечение каолина из мелких песков в незначительном количестве. Известна наиболее близкая по технической сущности и достигаемому эффекту система сухого обогащения каолина.

Технология сухого обогащения каолина состоит в том, что исходная влажная смесь кварцевого песка (частицы размером 56- 5000 мкм) и каолина (частицы менее 56 мкм) высушиваются до влажности 0,5-1,0%, дезинтегрируются (каолин склонен образовы- вать микроагрегаты размером более 56 мкм), разделяется в пневмосепараторе по граничному зерну 56 мкм, фракция -56 мкм улавливается в циклонах как обогащенный каолин. Фракция +56 мкм выгружается из центрифугальной мельницы (крупные пески) и пневмосепаратора (мелкие пески). Последние при выгрузке перечищаются в приспособлении 5а, представляющем собой жалюзийную решетку с регулируемым входным сечением. Поскольку пневмосепаратор настроен на выделение в качестве целевого продукта фракции -56 мкм, и делит материал статистически, то часть каолина попадает в пески. В частности, содержание в исходном сырце каолина равно 51,7%, а в мелких песках основного сепаратора содержится каолина 44,5%. Таким образом, извлекается всего 14% каолина. содержащегося в сырце.

Чтобы уменьшить потери каолина с песками, последние подвергают перечистке в пневмосепараторе. Дополнительно уловленный каолин собирается в циклонах, а мелкие пески сбрасываются через затвор.

Перечистка снижает содержание каолина в песках до 24,5% на их общую массу, теряется в итоге 47,4% полезного компонента по отношению к его исходной массе.

Целью изобретения является повышение эффективности извлечения каолина.

Поставленная цель достигается тем, что в установке для сухого обогащения каолина, включающей последовательно соединенные трубо- и газопроводами сушильный барабан, мельницу, пневмосепаратор с перечистным приспособлением, пылеотде- лители и вентилятор, вход мельницы соединен с течкой возврата мелких песков пневмосепаратора, а выход ее подключен к входному патрубку перечистного приспособления, причем мельница выполнена невентилируемой.

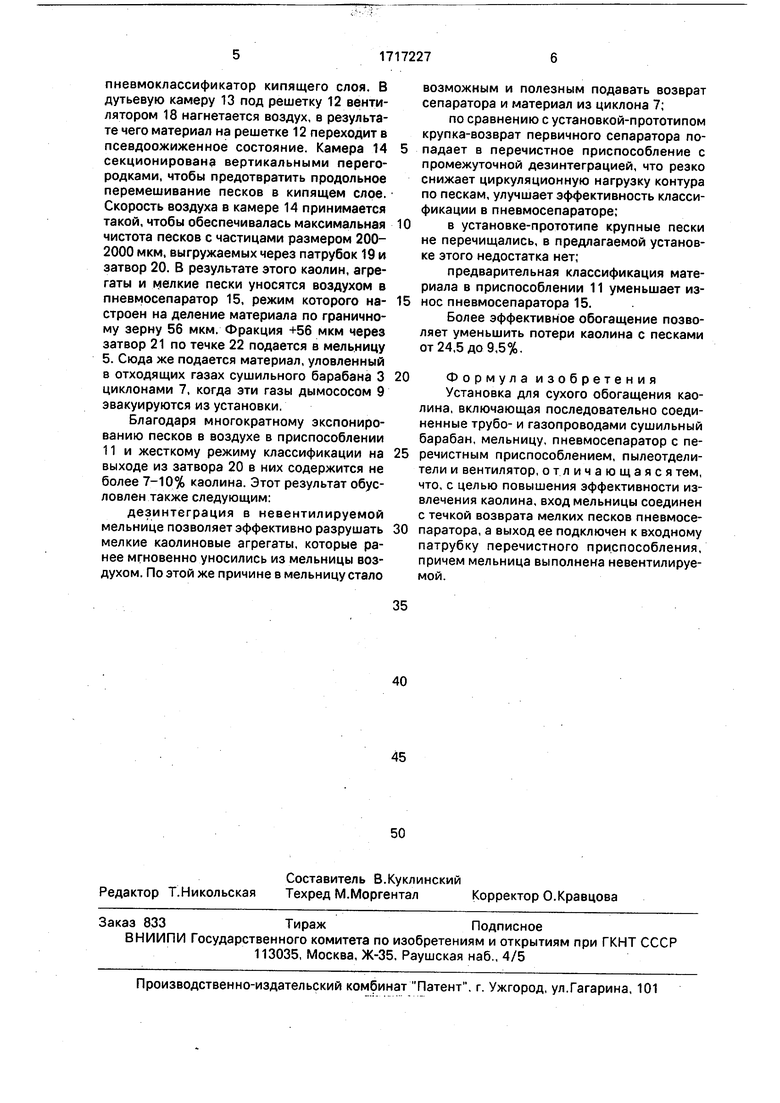

Предлагаемая установка изображена на чертеже. Она включает бункер 1 каолина- сырца, дозатор 2, сушильный барабан 3 и шнековый конвейер 4, с помощью которого барабан 3 подключен к невентилируемой мельнице 5. Газопроводом 6 барабан 3 сообщается с пылеулавливающими циклонами 7, фильтром 8 и дымососом 9.

Входной патрубок мельницы 5 через затвор 10 присоединен к перечистному приспособлению 11, которое выполнено в виде прямоугольного в сечении корпуса, имеющего снизу перфорированное дно 12с дутьевой камерой 13, а сверху-расширяющуюся камеру 14 псевдоожижения. Последняя соединена газоходом с пневмосепаратором 15, циклонами 16, фильтром 17 и вентилятором 18, который нагнетает воздух в дутьевую камеру 13. Камера 14 имеет патрубок 19 и затвор 20 для вывода перечищенных песков. Пылеотводящие течки циклонов 7 соединены через затворы с входом в мельницу 5. Низ сепаратора 15 соединен через затвор 21 с течкой 22 и с входом в мельницу 5.

Обогащение каолина осуществляют следующим образом. Исходный каолин-сырец, содержащий 48-52% полезного компонента-каолина, при влажности 13-18% загружают в бункер 1 и с помощью дозатора 2 подают в сушильный барабан 3, отапливаемый природным газом с помощью встроенной горелки. На выходе из барабана 3 каолин-сырец имеет влажность 0,5-0,8% и частично дезинтегрирован. Шнеком 4 высушенный материал подается в невентилируемую мельницу 5, например, центри- фугального типа. По мере продвижения по мельнице агрегаты каолина разрушаются и кварцевый песок теряет связь с каолином. Дезинтегрированная масса далее через затвор 10 перегружается в перечистное приспособление 11. представляющее собой

пневмоклассификатор кипящего слоя. В дутьевую камеру 13 под решетку 12 вентилятором 18 нагнетается воздух, в результате чего материал на решетке 12 переходит в псевдоожиженное состояние. Камера 14 секционирована вертикальными перегородками, чтобы предотвратить продольное перемешивание песков в кипящем слое. Скорость воздуха в камере 14 принимается такой, чтобы обеспечивалась максимальная чистота песков с частицами размером 200- 2000 мкм, выгружаемых через патрубок 19 и затвор 20. В результате этого каолин, агрегаты и мелкие пески уносятся воздухом в пневмосепаратор 15, режим которого настроен на деление материала по граничному зерну 56 мкм. Фракция +56 мкм через затвор 21 по течке 22 подается в мель.ницу 5. Сюда же подается материал, уловленный в отходящих газах сушильного барабана 3 циклонами 7, когда эти газы дымососом 9 эвакуируются из установки.

Благодаря многократному экспонированию песков в воздухе в приспособлении 11 и жесткому режиму классификации на выходе из затвора 20 в них содержится не более 7-10% каолина. Этот результат обусловлен также следующим:

дезинтеграция в невентилируемой мельнице позволяет эффективно разрушать мелкие каолиновые агрегаты, которые ранее мгновенно уносились из мельницы воздухом. По этой же причине в мельницу стало

возможным и полезным подавать возврат сепаратора и материал из циклона 7;

по сравнению с установкой-прототипом крупка-возврат первичного сепаратора попадает в перечистное приспособление с промежуточной дезинтеграцией, что резко снижает циркуляционную нагрузку контура по пескам, улучшает эффективность классификации в пневмосепараторе;

в установке-прототипе крупные пески не перечищались, в предлагаемой установке этого недостатка нет;

предварительная классификация материала в приспособлении 11 уменьшает износ пневмосепаратора 15.

Более эффективное обогащение позволяет уменьшить потери каолина с песками от 24,5 до 9,5%.

Формула изобретения Установка для сухого обогащения каолина, включающая последовательно соединенные трубо- и газопроводами сушильный барабан, мельницу, пневмосепаратор с пе- речистным приспособлением, пылеотдели- тели и вентилятор, отличающаяся тем, что, с целью повышения эффективности извлечения каолина, вход мельницы соединен с течкой возврата мелких песков пневмосепаратора, а выход ее подключен к входному патрубку перечистного приспособления, причем мельница выполнена невентилируемой.

0

5

0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КПШС РАЗЛИЧНОГО СОРТОВОГО СОСТАВА С ПОМОЩЬЮ СУХОГО МЕТОДА ОБОГАЩЕНИЯ | 2007 |

|

RU2370326C2 |

| Установка для измельчения и пневмосепарации сыпучих материалов | 1986 |

|

SU1328002A1 |

| КОМПЛЕКС СУХОЙ КОНЦЕНТРАЦИИ АЛМАЗОСОДЕРЖАЩЕЙ КИМБЕРЛИТОВОЙ РУДЫ | 2003 |

|

RU2247607C2 |

| Установка для производства каолиновых брикетов | 1986 |

|

SU1418326A1 |

| Установка для сухого обогащения каолина | 1981 |

|

SU988370A1 |

| ПОТОЧНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПЕРЕРАБОТКЕ МЕТАЛЛОСОДЕРЖАЩЕЙ СМЕСИ РОССЫПНЫХ ПОРОД | 1994 |

|

RU2078616C1 |

| УСТАНОВКА ДЛЯ ПНЕВМОСЕПАРАЦИИ | 1990 |

|

RU2017551C1 |

| СПОСОБ СУХОЙ КОНЦЕНТРАЦИИ РУДЫ | 2007 |

|

RU2356650C2 |

| Сушильно-помольная установка | 1990 |

|

SU1719078A1 |

| СПОСОБ КОМПЛЕКСНОГО ОБОГАЩЕНИЯ РОССЫПЕЙ И/ИЛИ ТЕХНОГЕННЫХ ОБРАЗОВАНИЙ БЛАГОРОДНЫХ МЕТАЛЛОВ И ЛИНИЯ КОМПЛЕКСНОГО ОБОГАЩЕНИЯ РОССЫПЕЙ И/ИЛИ ТЕХНОГЕННЫХ ОБРАЗОВАНИЙ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2020 |

|

RU2756444C1 |

Изобретение относится к промышленности строительных материалов, в частности к установкам для сухого обогащения каолина. Цель - повышение эффективности извлечения каолина. Установка включает аппараты для высушивания, дезинтеграции исходного материала в невентилируемой мельнице 5, пневмоклассификации продукта в сепараторе 15 и перечист- ном приспособлении 11. Из мельницы 5 дезинтегрированный материал по течке 10 поступает в приспособление 11, где разделяется на крупные и мелкие пески. Крупные пески выводятся из установки, а мелкие пески и каолин выносятся воздухом в сепаратор 15, который отделяет каолин от мелких песков и каолиновых агрегатов. Последние по течке 22 возвращаются на дезинтеграцию в мельницу 5. 1 ил. 17 w fc 15 М VI ю ю N4

| Качественно-количественная схема фабрики сухого обогащения каолина Прося- новского каолинового комбината | |||

| Инструкция по эксплуатации оборудования ФСО, 1980. |

Авторы

Даты

1992-03-07—Публикация

1990-05-11—Подача