Изобретение относится к химии, в частности к перерабатывающей -промышленности, и может быть использовано при производстве горючего с легкоионизирующейся присадкой для устройств преобразования тепловой энергии в электрическую магнитогидродинамическим методом с раздельной подачей окислителя и горючего, например, генераторов плазмы.

Известен способ приготовления горючего для генератора плазмы, заключающийся в смешении порошкообразного угля и раствора поташа, который предварительно растворяют в воде, в камере сгорания генератора плазмы, куда их подают раздельно.

Недостатком способа является неравномерность распределения присадки в горючем из-за раздельной подачи в камеру сгорания смешиваемых компонентов, что приводит к снижению величины и колебаниям электропроводящих характеристик продуктов сгорания на выходе из камеры сгорания. Кроме того, введение присадки в виде водных растворов в камеру сгорания снижает температуру в ней и увеличивает время индукции и горения частиц горючего, что также снижает электропроводящие характеристики.

Наиболее близким к предлагаемому способу является способ приготовления горючего для генератора плазмы, включаю А

щи и подготовку угольного порошка и поташа и нанесение поташа на угольный порошок путем механического смешения в требуемом соотношении до подачи в камеру сгорания высушенных порошкообразного поташа и угольного порошка.

Недостатком способа является неравномерность распределения присадки в горючем (одна частица поташа приходится на 30-50 частиц горючего), что приводит к снижению и нестабильности электропроводящих характеристик продуктов сгорания. Кроме того, за время пребывания горючего в камере сгорания, определяемое временем индукции и горения частиц угля, часть присадки успевает израсходоваться на образование химических соединений щелочного металла с продуктами сгорания горючего, что также ухудшает электропроводящие характеристики. ,

Цель изобретения - повышение эффективности за счет увеличения электропроводящих характеристик продуктов сгорания м снижения температуры воспламенения горючего.

Поставленная цель достигается тем, что согласно способу приготовления горючего для генератора плазмы, включающему подготовку угольного порошкам поташа м нанесение поташа на угольный порошок, прм подготовке поташа его растворяют в воде, а нанесение поташа на угольный порошок осуществляют заливкой угля раствором, после чего угольный порошок выдерживают, сушат и разрыхляют до исходного состояния.

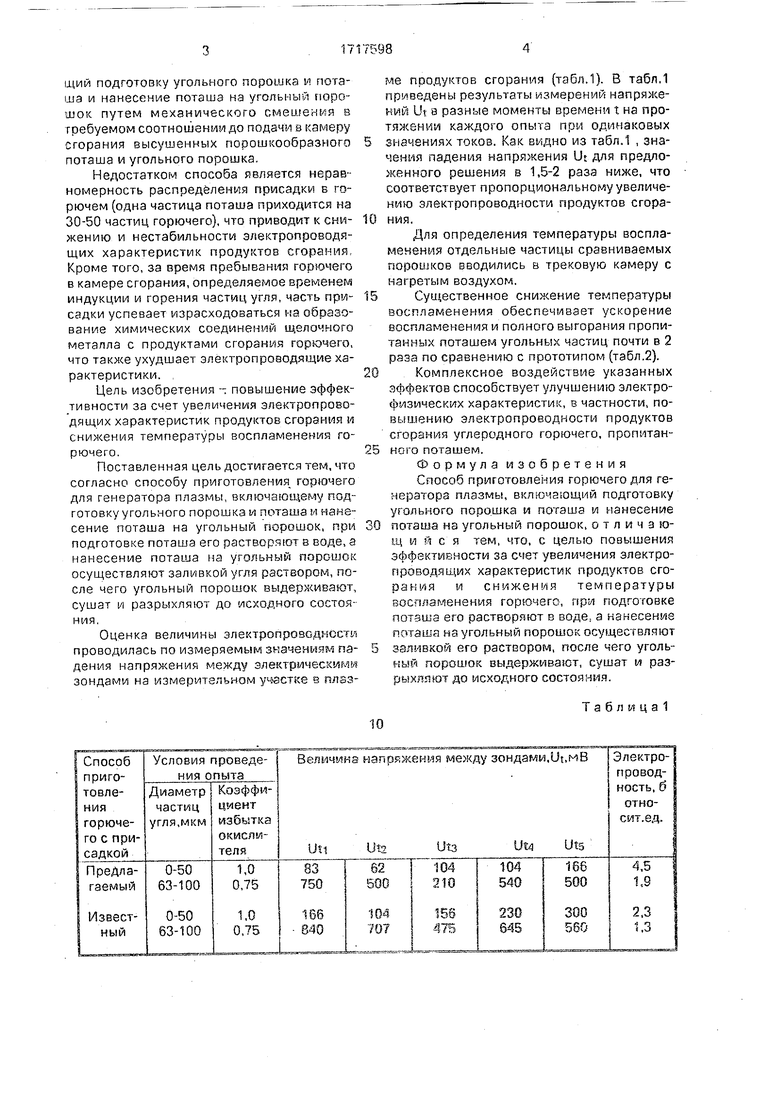

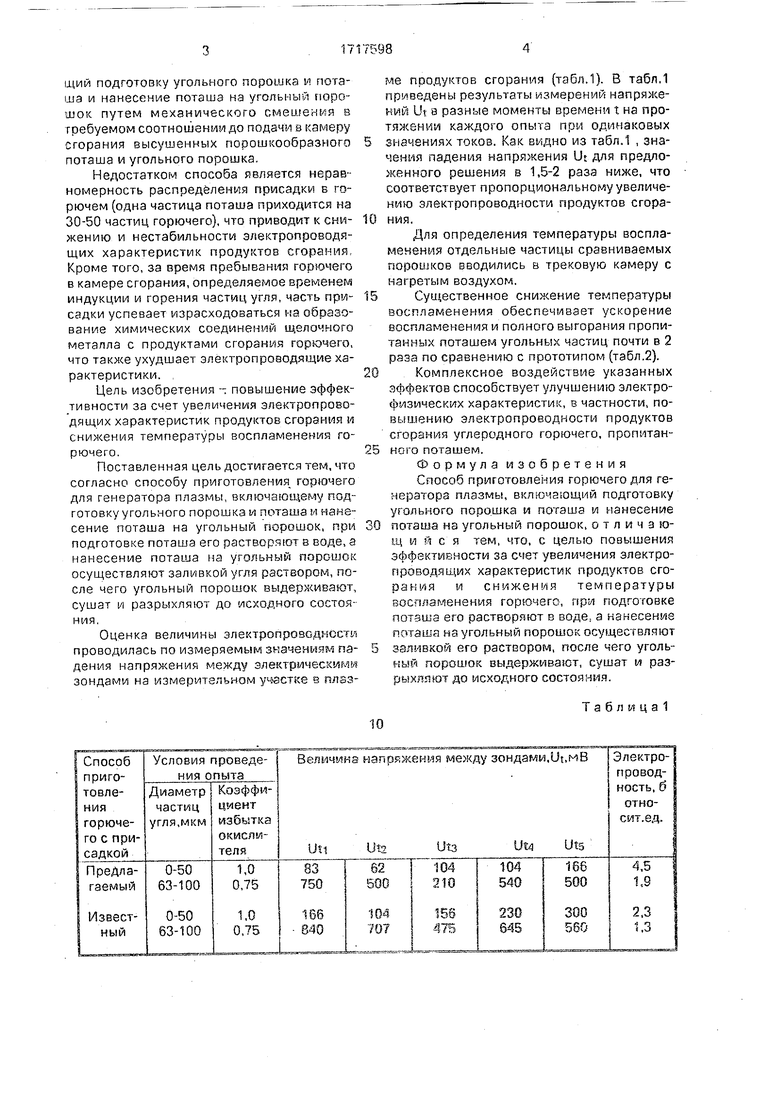

Оценка величины электропроводности проводилась по измеряемым значениям падения напряжения между электрическими зондами на измерительном участке з плазме продуктов сгорания (табл.1). В табл,1 приведены результаты измерений напряжений Ut в разные моменты времени t на протяжении каждого опыта при одинаковых

значениях токов. Как видно из табл.1 , значения падения напряжения Ut для предложенного решения в 1,5-2 раза ниже, что соответствует пропорциональному увеличению электропроводности продуктов сгора0 ния.

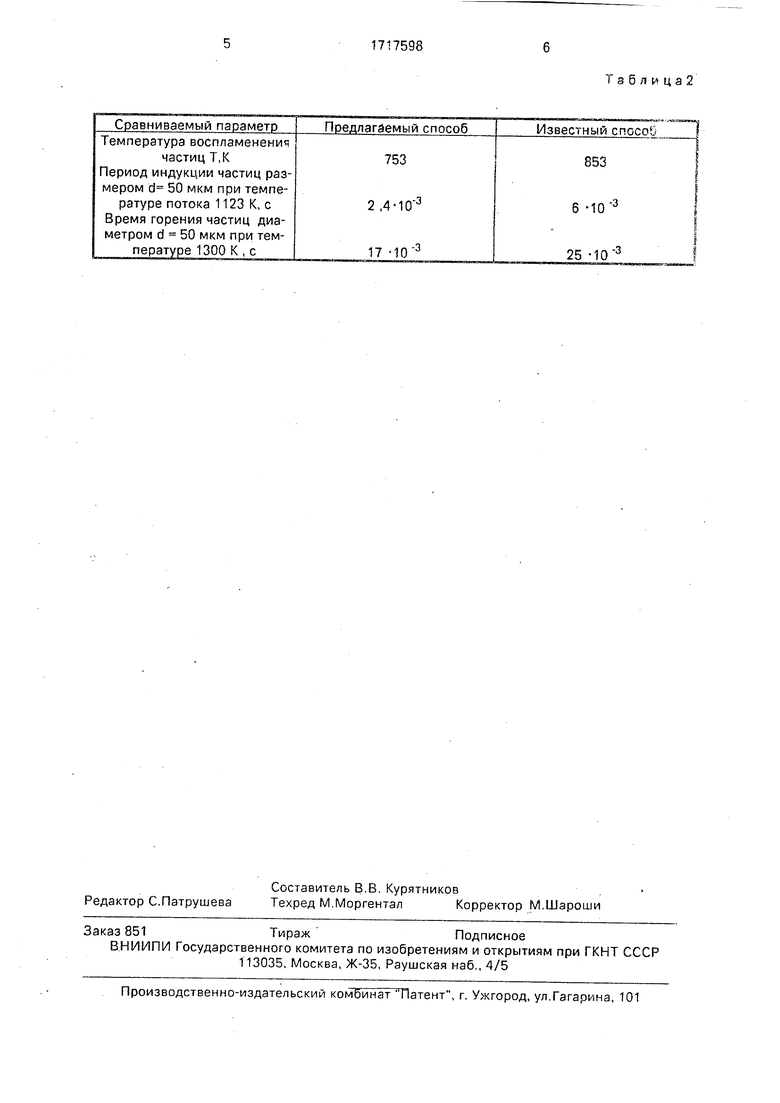

Для определения температуры воспламенения отдельные частицы сравниваемых порошков вводились в трековую камеру с нагретым воздухом.

5 Существенное снижение тер/.пературы воспламенения обеспечивает ускорение воспламенения и полного выгорания пропитанных поташем угольных частиц почти в 2 раза по сравнению с прототипом (табл.2).

0 Комплексное воздействие указанных эффектов способствует улучшению электрофизических характеристик, в частности, по- вышению электропроводности продуктов сгорания углеродного горючего, пропитан5 ного поташем.

Формула изобретения Способ приготовления горючего для генератора плазмы, включающий подготовку угольного порошка и поташа и нанесение

0 поташа на угольный порошок, отличаю- щ и и с я тем, что, с целью повышения эффективности за счет увеличения электропроводящих характеристик продуктов сгорания и снижения температуры воспламенения горючего, при подготовке потзша его растворяют в воде, а нанесение поташа на угольный порошок осуществляют заливкой его раствором, после чего угольный порошок выдерживают, сушат и разрыхляют до исходного состояния.

Таблица 0

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Топливо для магнитогидродинамического генератора | 1975 |

|

SU778193A1 |

| АВТОМОБИЛЬ | 1999 |

|

RU2164480C2 |

| ВЕРТИКАЛЬНАЯ КАМЕРА СГОРАНИЯ МГД-ГЕНЕРАТОРА | 1986 |

|

SU1396699A1 |

| Горючее для магнитогидродинамического генератора | 1980 |

|

SU1001642A1 |

| СМАЗКА ЭЛЕКТРОПРОВОДЯЩАЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2337421C1 |

| СПОСОБ РАБОТЫ МНОГОТОПЛИВНОГО ТЕПЛОВОГО ДВИГАТЕЛЯ И КОМПРЕССОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2386825C2 |

| СУДНО С МАЛОЙ ПЛОЩАДЬЮ ВАТЕРЛИНИИ НА ВОДОРОДНОМ ТОПЛИВЕ | 2013 |

|

RU2538230C1 |

| ДВИГАТЕЛЬНАЯ УСТАНОВКА ЛЕТАТЕЛЬНОГО АППАРАТА | 2013 |

|

RU2601690C2 |

| ДЕТОНАЦИОННЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2298106C2 |

| РЕАКТИВНОЕ СУДНО НА ВОЗДУШНОЙ ПОДУШКЕ | 2013 |

|

RU2537663C1 |

Изобретение относится к химии, в частности к перерабатывающей промышленности, и может быть использовано при приготовлении горючего с легкоионизирующейся присадкой для устройств преобразования тепловой энергии в электрическую магнитогидродинамическим методом с раздельной подачей окислителя и горючего, например генераторов плазмы. Целью изобретения является повышение эффективности за счет увеличения электропроводящих характеристик продуктов сгорания и снижения температуры воспламенения горючего. Поставленная цель достигается способом, включающим подготовку угольного порошка и поташа, растворение поташа в воде, нанесение поташа на угольный порошок заливкой его раствором, выдержку угольного порошка, сушку и разрыхление до исходного состояния. 2 табл. VTOO

Сравниваемый параметр

Предлагаемый способ

Температура воспламенения

частиц Т,К

Период индукции частиц размером d 50 мкм при температуре потока 1123 К, с Время горения частиц диаметром d 50 мкм при тем- пературе 1300 К,с

Известный спосо

753

853

2 ,

6 -10

17 -10

-з

25

| Восьмая международная конференция по МГД-преобразованию энергии | |||

| М., 12- 18.09.83, Т.1.С.110-118, 130-137, 146-154 | |||

| Дегтев Ю.Г., Буденко В.Н | |||

| и др | |||

| Исследование и экспериментальная обработка систем подачи угольного порошкообразного горючего в камеру сгорания | |||

| Вага для выдергивания костылей из шпал | 1926 |

|

SU4273A1 |

Авторы

Даты

1992-03-07—Публикация

1989-12-25—Подача