Изобретение относится к области материаловедения, в частности к области неразрушающего рентгеноструктурного контроля, и может быть использовано для контроля структурных изменений и оценки остаточного ресурса деталей преимущественно из титановых сплавов в лабораторных и заводских условиях в производстве и в эксплуатации газотурбинных двигателей.

Известен способ количественного рентгеноструктурного фазового анализа, включающий облучение в дифрактометре образца и стандарта сравнения, измерение с использованием β - фильтра относительных интенсивностей аналитических дифракционных пиков и фона под углами, расчет содержания определяемой фазы (Авторское свидетельство №1376015 G01N 23/20 опубл. 23.02.1988 Бюл. №7).

Недостатком данного способа является то, что необходимо использовать эталонные порошковые образцы, и то, что в ходе осуществления способа получается большая погрешность определения интенсивности фона.

Известен способ определения остаточных включающий снятие рентгенограммы с контролируемой детали, определение интегральной интенсивности линии с малыми индексами и линии с большими индексами и сравнение полученных значений со значениями интегральной интенсивности идеальной мозаичной структуры (Металловедение и термическая обработка стали: Справ, изд. в 3-х томах. T.1. Методы испытаний и исследования Под ред. Бернштейна М. Л., Рахштабта А.Г., М.: Металлургия, 1983, 352 с., стр.138-140).

Недостатками данного способа является то, что способ не дает объективной закономерности в текстурированных и сильно деформированных материалах, так как текстура в идеальном мозаичном деформированном образце, как правило, не совпадает с текстурой в отожженных образцах.

Наиболее близким является способ рентгеноструктурного контроля детали, включающий в себя снятие рентгенограммы с контролируемой детали, определение параметра, зависящего от наработки детали (Патент на изобретение №2072514 от 28.01.1994 G01N 23/20 опубл. 27.01.1997).

Недостатком данного способа является то, что способ является относительным и требует выдержки одинаковых условий рентгеносъемки, а также требует использования эталонных образцов.

Техническим результатом, на достижение которого направленно предлагаемое решение, является сокращение времени контроля детали, как в процессе эксплуатации, так и на этапе ресурсных испытаний детали, а так же мобильность процесса, так как не требуется использования эталонных образцов.

Указанный технический результат достигается тем, что, в способе рентгеноструктурного контроля детали происходит снятие рентгенограммы с контролируемой детали, определение параметра, зависящего от наработки детали.

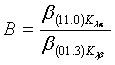

Новым в изобретении является то, что снятие рентгенограммы с контролируемой детали на предполагаемой поверхности разрушения происходит от отражающей плоскости (11.0) без фона при использовании титанового излучения Ti-Kα и от отражающей плоскости (01.3) без фона при использовании титанового излучения Ti-Kβ, при этом в качестве параметра, зависящего от наработки, используют интегрированный структурный параметр Δ, определяемый как произведение параметра ширины В дифракционной без и параметра профиля Р дифракционной линии без Δ=В·Р, при этом деталь является -годной, если интегрированный структурный параметр будет больше 1:Δ>1.

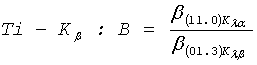

Параметр ширины В дифракционной линии без может быть равен отношению ширины дифракционной от плоскости (11.0) при использовании титанового излучения Ti-Kα к ширине дифракционной линии от отражающей плоскости (01.3) при использовании титанового излучения

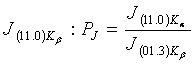

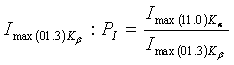

Параметр профиля Р дифракционной линии без фона может быть определен отношением интегральной интенсивности (площади профиля) дифракционной линии без фона от отражающих плоскостей (11.0)

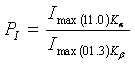

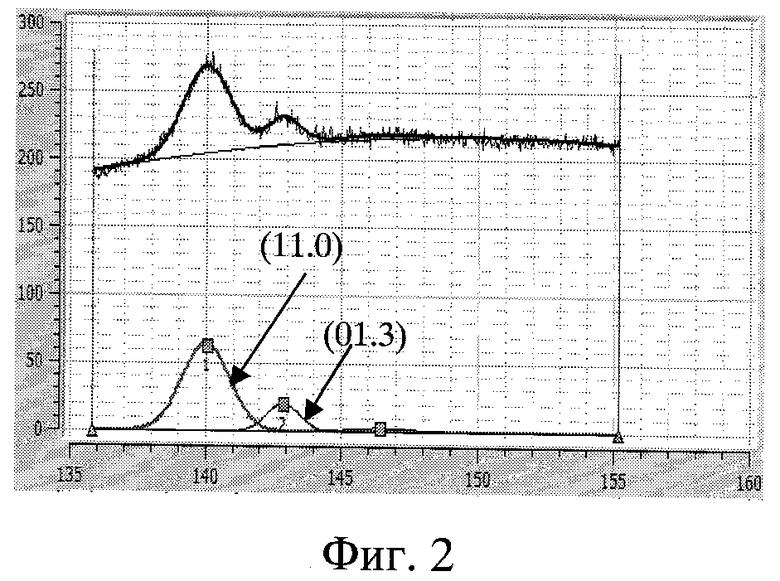

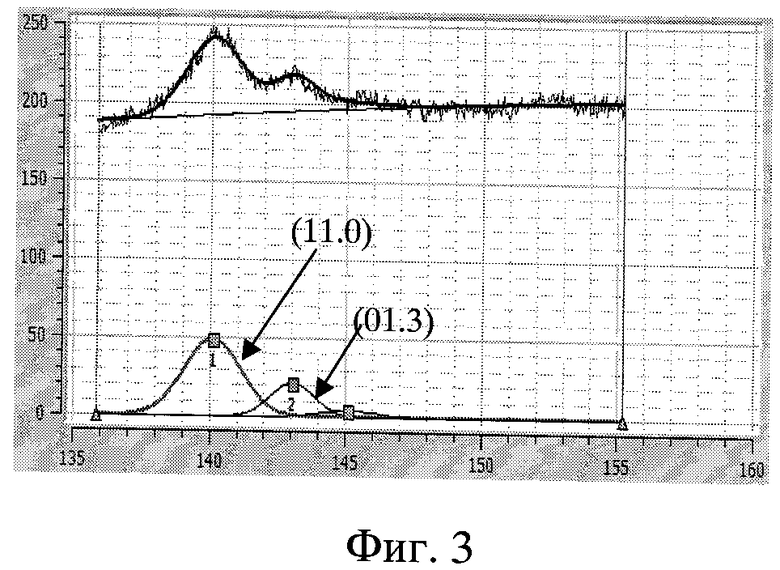

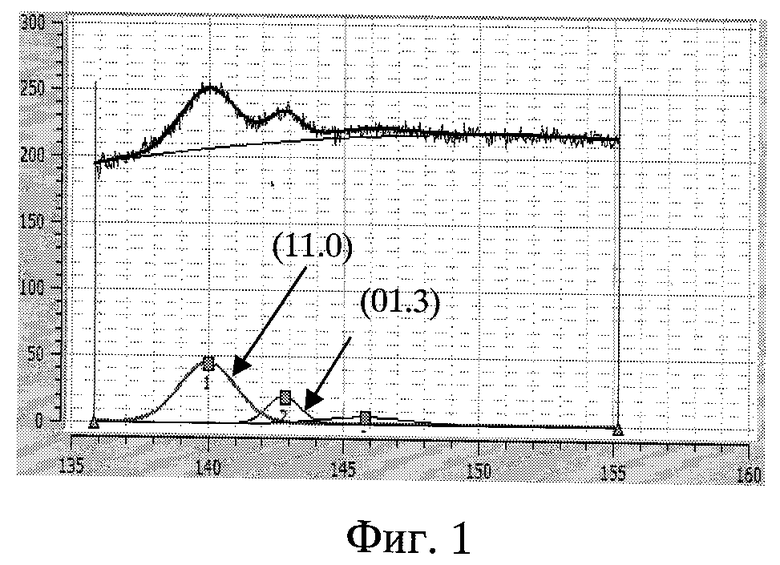

На фигурах показаны:

фиг.1 - Рентгенограмма дисков компрессора низкого давления (КНД) с наработкой 500 часов в эксплуатации;

фиг.2 - Рентгенограмма дисков компрессора низкого давления (КНД) с наработкой 12000 часов в эксплуатации;

фиг.3 - Рентгенограмма дисков компрессора низкого (КНД) с наработкой 15000 часов в эксплуатации;

фиг.4 - Рентгенограмма дисков компрессора низкого давления (КНД) с наработкой 21000 часов в эксплуатации;

фиг.5 - Рентгенограмма дисков компрессора низкого (КНД) с наработкой 15000 часов в эксплуатации и 2000 циклов в испытаниях;

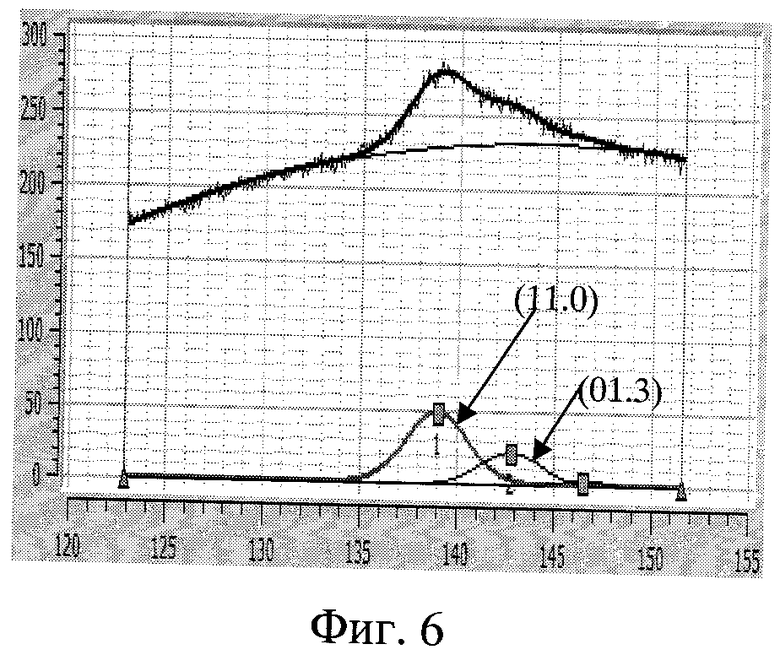

фиг.6 - Рентгенограмма дисков компрессора низкого (КНД) с наработкой 20000 часов в эксплуатации и 18000 циклов в испытаниях;

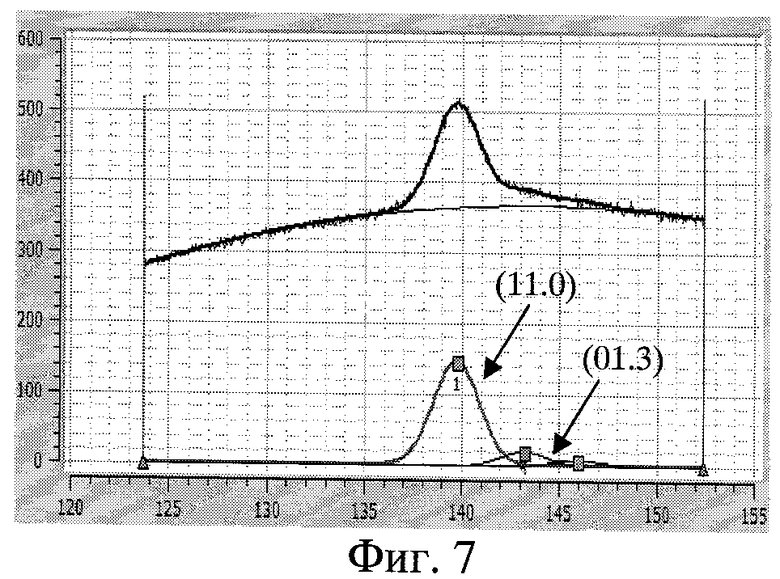

фиг.7 - Рентгенограмма дисков компрессора низкого давления (КНД) из сплава ВТ3-1 после протягивания радиуса паза;

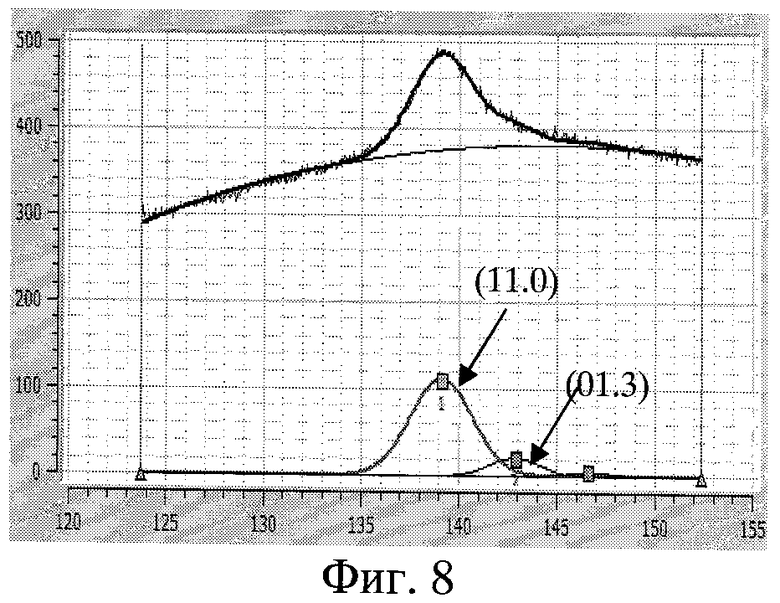

фиг.8 - Рентгенограмма дисков компрессора низкого давления (КНД) из сплава ВТ3-1 после протягивания и с последующим упрочнением дробеструйной обработкой радиуса паза;

фиг.9 - Рентгенограмма дисков компрессора низкого давления (КНД) из сплава ВТ3-1 после протягивания с последующей операцией полирования радиуса паза;

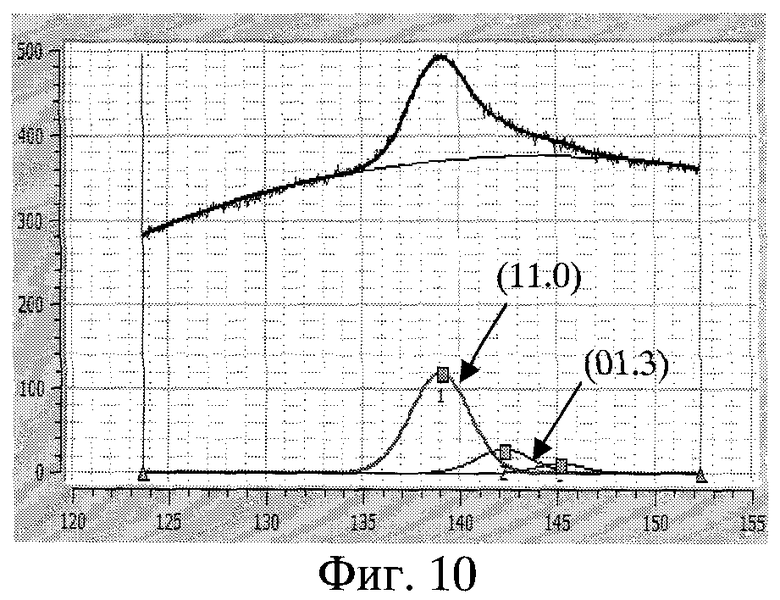

фиг.10 - Рентгенограмма дисков компрессора низкого давления (КНД) из сплава ВТ3-1 после протягивания с последующей операцией полирования и упрочнения дробеструйной обработкой радиуса паза.

Способ осуществляется следующим образом.

Контролируемую деталь на предполагаемой поверхности разрушения подвергают рентгеновскому излучению. Излучение происходит от отражающей плоскости (11.0) без фона при использовании титанового излучения Ti-Кα и от отражающей плоскости (01.3) без фона при использовании титанового излучения Ti-Kβ, при этом в качестве параметра, зависящего от наработки, используют интегрированный структурный параметр Δ.

Интегрированный структурный параметр Δ определяют как произведение параметра ширины В дифракционной линии без и параметра профиля Р дифракционной без фона: Δ=B·P.

При этом параметр В дифракционной линии без определяют как отношение дифракционной линии от отражающей плоскости (11.0)

Параметр профиля Р дифракционной линии без фона определяют как отношение интегральной интенсивности (площади профиля) дифракционной линии без фона от отражающих плоскостей (11.0)

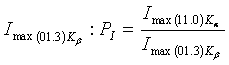

или как отношение максимальной интенсивности (высот пика) дифракционной линии без фона от отражающих плоскостей (11.0)

Годность детали определяют из условия, что интегрированный структурный параметр Δ на предполагаемой поверхности разрушения будет больше 1:Δ>1, если это условие не выполняется, то деталь считается не годной.

При этом с увеличением наработки деталей в процессе эксплуатации и ресурсных испытаний интегрированного структурного параметра уменьшается (Пример 1).

Для повышения интегрированного структурного параметра и, как следствие, увеличение срока службы детали используют различные обработки поверхности детали (Пример 2).

Интегрированный структурный параметр Δ позволяет определить степень текстурированности материала детали и характер микродеформаций кристаллической решетки материала детали.

Пример 1.

Пример влияния наработки на интегрированный структурный параметр Δ.

На фиг.1-6 показаны рентгенограмма дисков компрессора низкого давления (КНД) из сплава ВТ3-1 с различной наработкой в эксплуатации.

Исследование структурных изменений в материале деталей в зонах максимальных концентраторов напряжений проводится по изменению профиля рентгеновского спектра (Фиг.1-6) и с помощью численных соотношений, определенных взаимосвязью ширины и интегральной интенсивности дифракционной линии от отражающих плоскостей (1.1.0) и (01.3). Результаты представлены в таблице 1, при этом параметр калибровки t измерительного оборудования в данном исследовании был равен t=0.98 для обеспечения требуемой точности определения интегрированного структурного параметра.

Наработка, ч (циклов)

Из таблицы 1 видно, что с увеличением наработки диска в эксплуатации (включая последующие ресурсные испытания на установке УИР) величина интегрированного структурного параметра уменьшается. Увеличение величины указанного интегрированного структурного можно обеспечить технологическими процессами изготовления детали и обработки поверхности (пример 2) или же в процессе автофретирования.

Поэтому создание оптимальной величины интегрированного структурного параметра на поверхности новых (и ремонтных) деталей в процессе обработки поверхности в зонах концентраторов напряжений, является фактором, увеличивающим ресурс дисков КНД.

Пример 2.

Пример влияние технологических операций обработки поверхности на величину интегрированного структурного параметра.

На фиг.7-10 показаны рентгенограммы дисков КНД из сплава ВТ3-1 при различных способах обработки поверхности.

Из таблицы 2 следует, что на поверхности дисков КНД из сплава ВТ3-1 после различных видов обработки величина интегрированного структурного параметра Δ изменяется в диапазоне от 4,56 до 8,03. Виду обработки поверхности 2 соответствует наибольшая величина параметра (Δ), что является фактором, увеличивающим ресурс детали в эксплуатации.

Вид обработки

Таким образом, для увеличения ресурса работы детали необходимо применять обработку поверхности совместно с упрочнением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕНТГЕНОСТРУКТУРНОГО КОНТРОЛЯ ДЕТАЛЕЙ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2623838C2 |

| СПОСОБ РЕНТГЕНОСТРУКТУРНОГО КОНТРОЛЯ ДЕТАЛЕЙ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2618602C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ | 2013 |

|

RU2552601C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДЕТАЛЕЙ | 2012 |

|

RU2505799C2 |

| СПОСОБ ВЫЯВЛЕНИЯ РАЗЛИЧИЙ СТРУКТУРНОГО СОСТОЯНИЯ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2570092C2 |

| Устройство для модуляции лазерного излучения | 2015 |

|

RU2616935C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ТОНКОЙ КРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2002 |

|

RU2234076C1 |

| СНАБЖЕННЫЙ ПОКРЫТИЕМ РЕЖУЩИЙ ИНСТРУМЕНТ | 2014 |

|

RU2667187C2 |

| ДЕФОРМИРУЕМОЕ ЗЕРКАЛО | 1988 |

|

SU1841096A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ТИТАНОВОГО ПСЕВДО -β - СПЛАВА С ЛИГАТУРОЙ Ti-Al-Mo-V-Cr-Fe | 2016 |

|

RU2635595C1 |

Использование: для рентгеноструктурного контроля детали. Сущность: заключается в том, что осуществляют снятие рентгенограммы с контролируемой детали, выполняют определение параметра, зависящего от наработки детали, при этом снятие рентгенограммы с контролируемой детали на предполагаемой поверхности разрушения происходит от отражающей плоскости (11.0) без фона при использовании титанового излучения Ti-Kα и от отражающей плоскости (01.3) без фона при использовании титанового излучения Ti-Kβ, при этом в качестве параметра, зависящего от наработки, используют интегрированный структурный параметр Δ, определяемый как произведение параметра ширины В дифракционной линии без фона и параметра профиля Р дифракционной линии без фона: Δ=В·Р, причем деталь является годной, если интегрированный структурный параметр будет больше 1:Δ>1. Технический результат: сокращение времени контроля детали, как в процессе эксплуатации, так и на этапе ресурсных испытаний детали, а также мобильность процесса. 2 з.п. ф-лы, 2 табл., 10 ил.

1. Способ рентгеноструктурного контроля детали, включающий снятие рентгенограммы с контролируемой детали, определение параметра, зависящего от наработки детали, отличающийся тем, что снятие рентгенограммы с контролируемой детали на предполагаемой поверхности разрушения происходит от отражающей плоскости (11.0) без фона при использовании титанового излучения Ti-Kα и от отражающей плоскости (01.3) без фона при использовании титанового излучения Ti-Kβ, при этом в качестве параметра, зависящего от наработки, используют интегрированный структурный параметр Δ, определяемый как произведение параметра ширины В дифракционной линии без фона и параметра профиля Р дифракционной линии без фона: Δ=В·Р, при этом деталь является годной, если интегрированный структурный параметр будет больше 1:Δ>1.

2. Способ по п.1, отличающийся тем, что параметр В дифракционной линии без фона может быть равен отношению дифракционной линии от отражающей плоскости (11.0)

3. Способ по п.1 или 2, отличающийся тем, что параметр профиля Р дифракционной линии без фона может быть определен отношением интегральной интенсивности (площади профиля) дифракционной линии без фона от отражающих плоскостей (11.0)

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ ИЗ СПЛАВОВ | 1994 |

|

RU2072514C1 |

| Способ определения эффективного структурного параметра материала | 1990 |

|

SU1793344A1 |

| Способ рентгенографического контроля ресурса пластичности мартенситностареющих сталей | 1986 |

|

SU1396024A1 |

| Способ определения качества материалов | 1980 |

|

SU920481A1 |

| US 4287416 А, 01.09.1981 | |||

| US 4561062 A, 24.12.1985. | |||

Авторы

Даты

2013-07-20—Публикация

2011-12-29—Подача