Изобретение относится к машиностроению, конкретно к термообработке тонколистовых сталей аустенитного класса.

Цель изобретения - повышение усталостной прочности и пластичности стали аустенитного класса при 80-150°С.

Пример. Обработке подвергали ленту толщиной 0,4 -мм из стали аустенитного класса 23Х15Н5АМЗШ по ТУ14-1-4126-86. Квадратные заготовки 240X240 мм собирали в пакет по 12 шт. и протачивали на размер диаметром 218 мм. Собирали в зажимном приспособлении в количестве 10 шт. с двумя заготовками-экранами и помещали в электропечь. Нагрев проводили до 450-570°С. Продолжительность выдержки определяли из следующих соотношений:

Гмин 35981,54688 - 263,6322 Т + 0.7247235 Т2 - 0,000885729 Т3 + 0,00000406 « Т4;

Г макс 124280:2266- 919,251 И 2,55 Т2- - 3,14727 Т3 + 1,456 Т4, где Тмин-минимальное время выдержки при данной температуре, ч;

Тмакс - максимальное время выдержки при данной температуре, ч;

Т - температура нагрева, °С.

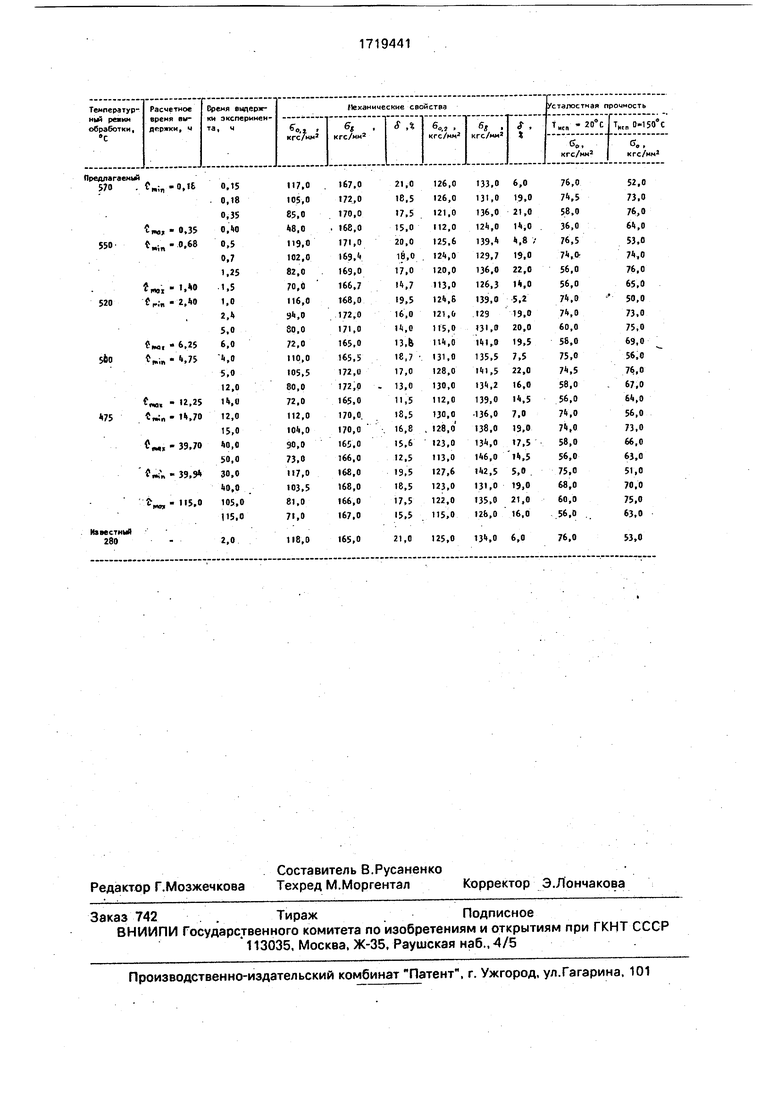

Указанный временной интервал выбран на основании комплексной оценки показателей прочности (оь,2 ,OB) и пластичности (5) при 20°С и при рабочих температурах (50- 180°С) и оценки долговечности работы деталей в процессе ресурсных испытаний.

Выдержка в процессе старения меньше Гмакс при температуре нагрева до 450-570°С

ю

fc

недостаточна для превращения части мартенсита деформации в аустенит и его отпуска. В результате материал имеет свойства, близкие к исходным, т.е. имеет довольно высокие показатели прочности (оь.2 ,(ТВ) и пластичности при ТИсп. 20°С и резкое падение пластичности при рабочих температурах (150°С).

Выдержка при старении в интервале температур 450-570°С больше гтах приводит к полному превращению мартенсита деформации в аустенит, при этом по границам зерен наблюдается выпадение мелкодисперсных карбидов и интерметаллидных фаз. В результате после такой обработки материал имеет показатели прочности (оь,2..0в) сравнительно низкие, близкие к значениям этих показателей для аустенит- ных сталей при Тисп. - 20°С, и низкий показатель пластичности (5) как при комнатной температуре, так и при рабочих температурах.

Тонколистовой прокат из сталей аусте- нитного класса имеет структуру, которая состоит из аустенита и мартенсита деформации в количестве 10-30% в зависимости от химсостава исходного материала и степени деформации в процессе прокатки.

Лента с такой структурой металла характеризуется высокими показателями прочности и пластичности при 20°С (см.табл.1 - исходное состояние) в то же, время мартенсит деформации неустойчив. В связи с этим в процессе деформации материала при рабочих температурах 50- 180°С, в результате деформационного старения происходит резкое снижение пластичности материала (см.таблицу - исходное состояние Тисп. 150°С).

При старении тонколистового матёриа- .ла аустенитной стали в интервале температур 450-550°С при определенной выдержке для данной температуры происходит превращение части мартенсита деформации в аустенит и отпуск мартенситной и аустенитной фазы. В результате этого в материале не происходит деформационного старения

при рабочих температурах. При этом предел текучести несколько снижается при Тисп. 20°С, в то же время пластические свойства д материала довольно высоки как при комнатной температуре (Тисп. 20°С) так и при рабочих температурах (см. таблицу).

После окончания выдержки приспособление с заготовками извлекали из печи и охлаждали на воздухе до комнатной температуры.

Результаты механических испытаний после обработки стали по предлагаемому способу приведены в таблице. Также в таблице указаны сравнительные данные после

обработки по известному способу (нагрев до 280 .С, выдержка 2,0 ч и охлаждение).

Как видно из приведенных данных, обработки ленты по предлагаемому способу

приводит к одновременному повышению усталостной прочности а0 и пластичности 6 при рабочих температурах (150°С).

Комплекты мембран, изготовленных из обработанной предлагаемым способом

стали, проработали на мембранном компрессоре сверхвысокого давления 6.3МК- 100/350-2000 800 - 1000 ч (обычно мембраны стоят 140-180 ч). Следовательно, долговечность повышается в 5-7 раз.

Формула изобретения

Способ обработки тонколистовой стали аустенитного класса, включающий нагрев, выдержку и охлаждение, отличающий- с я тем, что, с целью повышения усталостной

прочности и пластичности при 80-150°С. нагрев проводят до 450-570°С, а время выдержки определяют из следующих соотношение:

- 35981,54688 - 263,6322 Т +

,, 0,7247.235 Т2 - 0,000885729 Т3 + 0:00000406 «Т4;

i Tmax 124280,2266-919,251 Т + 2,55 XT2 -3,14727Т3;+ 1,456-iff 4, / гйе Tmin - минимальное Ъремя выдержки

при данной температуре, ч;

Ттах - максимальное время выдержки при данной температуре, ч;

Т - температура нагрева, °С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ НЕРЖАВЕЮЩЕЙ СТАЛИ АУСТЕНИТНОГО КЛАССА | 1972 |

|

SU427069A1 |

| Способ обработки сталей | 1981 |

|

SU1032029A1 |

| Способ механикотермической обработки метастабильных аустенитных сталей | 1980 |

|

SU1022997A1 |

| Способ термической обработки сварных соединений из мартенситностареющих сталей | 1980 |

|

SU1022996A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО СТАЛЬНОГО ИЗДЕЛИЯ И СТАЛЬНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ТАКИМ ОБРАЗОМ | 2015 |

|

RU2688092C2 |

| Способ штамповки изделий из высокопрочного чугуна | 2017 |

|

RU2695399C2 |

| Способ термической обработки углеродистых аустенитных сталей | 1978 |

|

SU863673A1 |

| Способ получения упрочненных цилиндрических заготовок из нержавеющей стали аустенитного класса | 2022 |

|

RU2787279C1 |

| ОЦИНКОВАННАЯ ИЛИ ОЦИНКОВАННАЯ И ОТОЖЖЁННАЯ КРЕМНИЕВАЯ СТАЛЬ | 2008 |

|

RU2451094C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2004 |

|

RU2252977C1 |

Изобретение относится к машиностроению, конкретно к термообработке тонколистовой стали аустенитного класса. Цель - повышение усталостной прочности и пластичности при 80-150°С. Способ включает нагрев стали до 450-570°С, выдержку и охлаждение, при этом выдержку определяют из соотношений: rmin 35981, 54688-263, 6322 Т + OJ247235 Т2 - 0.000885729 Т3 + 0,00000406 TVmax 124280,2266-919,25V Т + 2,55 Т2 - 3,14727 Т3 + MSe-IOJ6, где Tmin, tmax - минимальное и максимальное время выдержки, ч; Т - температура нагрева, °С. Способ позволяет существенно;повысить пластичность, усталостную прочность и долговечность деталей из стали аустенитного класса. 1 табл. iw и

| Химушин Ф.Ф | |||

| Нержавеющие стали | |||

| М.: Металлургия, 1967, с | |||

| Мяльно-трепальный станок | 1921 |

|

SU314A1 |

| Способ обработки сталей | 1981 |

|

SU1032029A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-15—Публикация

1989-02-28—Подача