: ю о

ND X) Изобретение относится к обработ металлов давлением и термообработкой, в частности к обработке стале преимущественно переходного аустенитно-мартенситного класса. Известен способ изготовления пластин кольцевых клапанов из стал ЗОХГСА и 30X13, при котором загото ки кольцевых пластин вырубают в шт пе, производят предварительную мех ническую обработку, затем партию пластин набирают в специальном зажимном приспособлении и нагревают температур на 50-200С выше ТА( , закалку производят в масле, отпуск пластин производят при температура обеспечивающих получение твердости пластин 48-52. После термообра ботки производят окончательную механическую обработку, размагничива ние, вторичный отпуск партии пластин в зажимном приспособлении, при тирку клапанных пластин с 2-х сторон на притирочной плите ij. Долговечность пластин, изготовленных указанным способом, составляет 300-1200 ч при низкой износостойкости . Известен способ термической обработки нержавеющих сталей, которы включает стабилизацию аустенита от пуском при 200-350°С 2. Известен также способ изготовле ния пластин кольцевых клапанов из стали 09Х15Н8Ю, при котором заготовки кольцевых пластин вырубают в штампе, производят предварительную механическую обработку, нагревают заготовки до температуры АС, производят закалку пластин под прессом между водоохлаждаемыми плитами. После закалки пластины подвергают окончательной механической обработ ке, обработке холодом в зажимном приспособлении и старению при СЗ.. Однако известньое способы не обеспе чивают требуемой износостойкости при достаточном сопротивлении материала ударно-циклическим нагрузкам. После закалки и обработки холодом структура материала пластин по всему сечению представляет собо мартенсит в виде пластинчатых крис таллов, содержащих двойники, и оста точный аустенит. В процессе последующего старения происходит упрочнение мартенситной части структуры и стабилизация непревращенной части аустенита. Количество остаточного аустенита в материале после такой обработки зависит от температуры об работки холодом и времени обработки Материал пластин с 10-20% остаточно го аустенита обладает хорошей износостойкостью, но с повышенной чув ствительностью к хрупкому разрушению в условиях динамических нагрузок. Повышение остаточного аустенита до 40-50% не обеспечивает достаточной износостойкости пластин в зонах контакта с седлом, что приводит к износу пластин в данных зонах и служит причиной их замены изза нарушения плотности клапана. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ обработки сталей, который включает поверхностную пластическую деформацию и старение . Однако указанная обработки аустенитных сталей не исключает .явления охрупчивания. Пластины из такой стали чувствительны к хрупкому разрушению в условиях динамических нагрузок. Содержание мартенсита 10-25% в поверхностном слое не обеспечивает достаточной износостойкости. Стабильный аустенит срединной части деталей не обладает способностью релаксации напряжений вследствие отсутствия аустенитно-мартенситного превращения при циклических нагрузках и рабочих температурах. Цель изобретения - повышение износостойкости и усталостной прочности сталей. Поставленная цель достигается тем, что согласно способу обработки сталей, включающем поверхностную пластическую деформацию, старение и отпуск, старение производят при температурах ниже температур начала oL - превращения на 50-100°С. Температурный интервал выбран на основании комплексной оценки показателей прочности (бе, t Go-i ) f пластичности ((Г) , твердости (HRc) и усталостной прочности G- при температуре 20 С и при рабочих температурах 15 О-180 С. В отечественных нержавеющих сталях переходного класса при температурах 150-20О С, которые являются рабочими температурами для таких деталей как пластины клапанов, наблюдается явление охрупчивания. Старение, проводимое при температуре ниже температуры начала обратного ot - ЗГ превращения на 50-100 С, смещают явление охрупчивания материала в область температур 300-350 С, т.е. выше рабочих. Смещение порога хладноломкости в область более высоких температур объясняется деформационным старением. Кроме этого, указанный интервал температур выбран, как обеспечивающий оптимальный уровень показателей прочности ( ) пластичности ( ff) и твердости (HRc) при температуре 20°С и рабочих температурах 150-180с. Старение при указанных температурах обеспечивает сравнительно высокую

область стабильного остаточного аустенита при высоких показателях

(5й t &02 сГ RC

Применение поверхностной пластической деформации для сталей перейодного класса с последующим старением при температуре ниже температуры о.братного превращения вследствие деформационного упрочнения позволяет получить поверхностный слой с содержанием высокодис- персного мартенсита до 90%, что обеспечивает высокую иэносостойкость поверхности деталей; срединная част деталей содержит до 40-60% аустенита, из них 15-20 стабильного остаточного аустенита, что обеспечивает повышение сопротивления материала развитию усталостных трещин за счет способности материала дополнительно претерпевать аустенитно-мартенситные превращения при циклических нагрузках и рабочих температурах. Твердость поверхности слоя пластин составляет HRc45-48, сердцевины HR 28-32. Применение температур старения ниже указанного интервала не обеспечивает смещения явления охрупчивания в область более высоких температур.

Применение температур старения выше указанного интервала вплоть до температуры начала обратного превращения ( бТО-бОО С) приводит к уменьшению количества стабильного остаточного аустенита вследствие дисперсного твердения, что резкО снижает усталостную прочность материала при рабочих температурах.

Вследствие разупрочнения материала резко снижается твердость поверхности, а это приводит к понижению износостойкости. Применение температур старения выше температуры обратного dL превращения, хотя и обеспечивает максимальное количество стабильного аустенита, однако вследствие высоких температур материал разупрочняется, резко снижается твердость поверхности. Поэтому для деталей, работанидих при циклических нагрузках и одновременно подверженных износу, наиболее приемлемым является интервал температур старения ниже температур .обратного dL- Т превращения на 50-100 С.

Таким образом, старение, производимое после поверхностной пластической деформации, при температурах ниже температур начала превращения на 50-100°С с последующим отпуском обеспечивает повышение износостойкости и усталостной прочности цля сталей преимущественно аустенитно-мартенситного класса.

Пример использования способа пр изготовлении пластин кольцевых клапанов компрессора 50ТГЗОО-200 с размерами 0 239/207, О 3+0, мм

0 123/91} d 3+0,1 мм из стали аустенитно-мартенситного класса lOXl5H 5iM3 ТУ 14-1-15005-76.

Из листа сГ 3,9 мм на гильлтинных ножницаг вырезают квадратные

заготовки и производят обработку комплекта пластин по наружному и внутреннему диаметрам, соответственно 0 242/205, и 0 125/89, шлифовку торцов пластин с 2-х сторон с переворачиванием на размер 3,5-0,1 мм, размагничивание пластины. Пакет пластин в количестве 5 шт собирают в зажимном приспособлении, нагревают до 1070°С, выдерживают в печи

5 в течение 40 мин и закаливают в воде, обеспечивая ее интенсивное перемешивание.

Далее производят окончательную механическую обработку пластин 0 239-1,15/207+0,09; 0 123-0,87/91+

0 +0,07, шлифовку пластины с многократным переворачиванием в размер ,1 мм, размагничивание их.

В спецприспособлении на токарном станке роликовой головкой производят поверхностную пластическую деформацию пластин с 2-х сторон с обеспечением зонГ мартенситного превращения в поверхности на глубину до 1 мм, в результате чего пластина по толщине имеет следующие структуры: поверхностный слой с 2-х сторон на глубину до 1 мм - мартенсит деформации с незначительным (до 10%) количеством остаточного аустенита,

5 средняя часть пластин имеет аустенитную структуру (50-60%), причем аустенит неустойчив и при знакопеременных нагрузках превращается в мартенсит.

Затем пакет пластин в количестве

0 30 шт набирают в зажимном приспособлении и производят старение при температуре 500°С (в течение 2 ч), при этом в поверхностном мартенситном слое происходит процесс дисперсионного упрочнения, что приводит к повышению твердости поверхности пластин на 8-12 ед по шкале HR, и, соответственно, к повышению Их износостойкости .

0 Стабилизацию аустенита средней части пластин производят путем отпуска при температурах 200-350 с в течение 2ч.

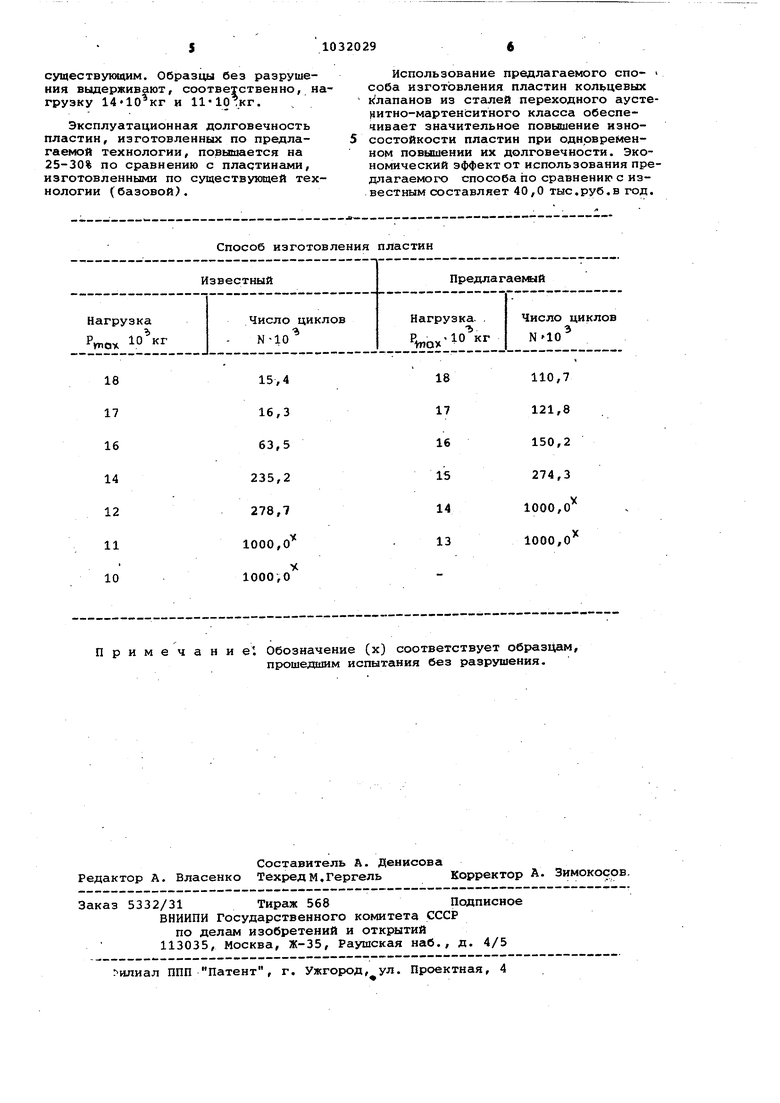

е Испытания образцов пластин осуществляют на установке МУП-100. Образцы устанавливают в специальное приспособление, которое позволяет иммитировать условия нагружения пластин клапанов в эксплуатации.

0 База испытаний составляет лов. В результате испытаний установлено (см. таблицу), что образцы, иэ готовленные по предлагаемому способу, имеют более высокий уровень циlf

5 лической прочности по сравнению с

существующим. Образцы без разрушения выдерживают, соответственно, нагрузку 1410 кг и 1110,кг.

Эксплуатационная долговечность пластин, изготовленных по предлагаемой технологии, повышается на 25-30% по сравнению с пластинами, изготовленными по существующей технологии (базовой).

Использование предлагаемого спо- соба изготовления пластин кольцевых kлaпaнoв из сталей переходного аустенитно-мартенситного класса обеспеч ивает значительное повышение износостойкости пластин при одновременном повышении их долговечности. Экономический эффект от использования предлагаемого способа по сравнению с известным составляет 40,0 тыс.руб.в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, СПОСОБ ИЗГОТОВЛЕНИЯ МЕХАНИЧЕСКОЙ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2006 |

|

RU2415196C2 |

| Способ механикотермической обработки метастабильных аустенитных сталей | 1980 |

|

SU1022997A1 |

| Способ изготовления пружин из легированных сталей | 1981 |

|

SU1014936A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| СТАЛЬ ДЛЯ ЦЕПЕЙ ГОРНОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2801655C1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| Способ обработки тонколистовой стали аустенитного класса | 1989 |

|

SU1719441A1 |

| СПОСОБ МЕХАНИКО-ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ НЕРЖАВЕЮЩИХ АУСТЕНИТНЫХ СТАЛЕЙ | 2005 |

|

RU2287592C1 |

| Способ термической обработки изделий | 1980 |

|

SU973639A1 |

| Способ термообработки высоколегированных вторично-твердеющих сталей | 1979 |

|

SU991518A1 |

СПОСОБ ОБРАБОТКИ СТАЛЕЙ, преимущественно аустениэ:но-мартенситного класса, включающий поверхностную пластическую деформацию, и отпуск, отличающийся тем, что,-С целью повышения износостойкости и усталортной ; прочности, старение проиэв.одят при температурах ниже температур начала oL-9Т превращения на SO-IOO C. (Л

Способ изготовления пластин Примечани е Обозначение (х) соответствует образцам, прошед№шм испытания без разрушения.

Авторы

Даты

1983-07-30—Публикация

1981-09-18—Подача