Изобретение относится к теплоэнергетике и может быть использовано для производства энергии при сжигании низкосортных твердых топлив в топках котлов, теплогенераторов и технологических печей,

Известен аппарат с кипящим слоем для сжигания твердого топлива, содержащий реакционную камеру, узел загрузки топлива сверху, газораспределительную решетку, переточный патрубок, установленный на верхней границе слоя, и нижнюю течку, установленную в стене реакционной камеры над полотном газораспределительной решетки.

Недостатком данного аппарата являет- ся низкая эффективность работы, связанная со значительной потерей несгоревшего топлива мелких классов, выгружаемого через переточный патрубок.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является аппарат с кипящим слоем-, содержащий установленную в реакционной камере с образованием верхнего и нижнего проемов соответственно с потолком и газораспределительной решеткой вертикальную пластину, а также загрузочный узел и переточный патрубок, подключенный к наклонной стенке камеры выше газораспределительной решетки.

Недостатком известного аппарата является низкая эффективность, обусловленная тем, что часть средних и мелких частиц топлива попадает в выгрузку переточного патрубка, не проходя необходимой термической обработки из-за охлаждения и погасания частиц при контакте с поверхностями нагрева, а также низкая надежность, связанная с осаждением на газораспределительной решетке тяжелых частиц породы, серного кол- чедана и т.п. и накоплением частиц в средней части аппарата между вертикальной стенкой камеры и вертикальной пластиной, унос которых из камеры затруднен из-за охлаждения газов поверхностями на- грева.

Цель изобретения - повышение эффективности и надежности в работе аппарата.

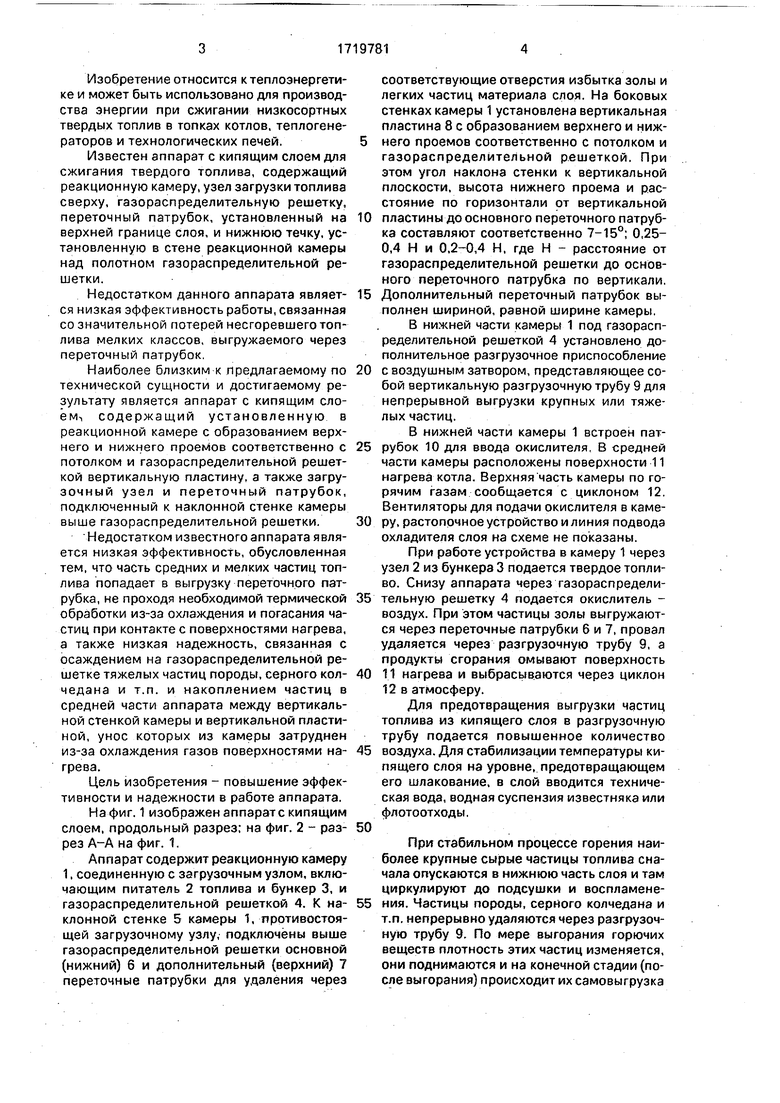

На фиг. 1 изображен аппарате кипящим слоем, продольный разрез; на фиг. 2 - раз- рез А-А на фиг. 1.

Аппарат содержит реакционную камеру 1, соединенную с загрузочным узлом, включающим питатель 2 топлива и бункер 3, и газораспределительной решеткой 4. К на- клонной стенке 5 камеры 1, противостоящей загрузочному узлу, подключены выше газораспределительной решетки основной (нижний) 6 и дополнительный (верхний) 7 переточные патрубки для удаления через

соответствующие отверстия избытка золы и легких частиц материала слоя. На боковых стенках камеры 1 установлена вертикальная пластина 8 с образованием верхнего и нижнего проемов соответственно с потолком и газораспределительной решеткой. При этом угол наклона стенки к вертикальной плоскости, высота нижнего проема и расстояние по горизонтали от вертикальной пластины до основного переточного патрубка составляют соответственно 7-15°; 0,25- 0,4 Н и 0,2-0,4 Н, где Н - расстояние от газораспределительной решетки до основного переточного патрубка по вертикали. Дополнительный переточный патрубок выполнен шириной, равной ширине камеры,

В нижней части камеры 1 под газораспределительной решеткой 4 установлено дополнительное разгрузочное приспособление с воздушным затвором, представляющее собой вертикальную разгрузочную трубу 9 для непрерывной выгрузки крупных или тяжелых частиц.

В нижней части камеры 1 встроен патрубок 10 для ввода окислителя, В средней части камеры расположены поверхности 11 нагрева котла. Верхняя часть камеры по горячим газам сообщается с циклоном 12, Вентиляторы для подачи окислителя в камеру, растопочное устройство и линия подвода охладителя слоя на схеме не показаны.

При работе устройства в камеру 1 через узел 2 из бункера 3 подается твердое топливо. Снизу аппарата через газораспределительную решетку 4 подается окислитель - воздух. При этом частицы золы выгружаются через переточные патрубки 6 и 7, провал удаляется через разгрузочную трубу 9, а продукты сгорания омывают поверхность

11нагрева и выбрасываются через циклон

12в атмосферу.

Для предотвращения выгрузки частиц топлива из кипящего слоя в разгрузочную трубу подается повышенное количество воздуха. Для стабилизации температуры кипящего слоя на уровне, предотвращающем его шлакование, в слой вводится техническая вода, водная суспензия известняка или флотоотходы.

При стабильном процессе горения наиболее крупные сырые частицы топлива сначала опускаются в нижнюю часть слоя и там циркулируют до подсушки и воспламенения. Частицы породы, серного колчедана и т.п. непрерывно удаляются через разгрузочную трубу 9. По мере выгорания горючих веществ плотность этих частиц изменяется, они поднимаются и на конечной стадии (после выгорания) происходит их самовыгрузка

с избытком материала слоя через основной переточный патрубок.

Частица выгорающего топлива мйжет попасть из центральной и периферийных частей слоя в разгрузку основного переточ- ного патрубка, только обойдя вертикальную пластину 8 снизу. Это осуществляется при заданном озолении частиц, поскольку амплитуда вертикальной циркуляции частиц становится соизмеримой с глубиной погру- жения пластины в кипящий слой.

Таким образом, выбранная глубина погружения вертикальной пластины в кипящий слой позволяет стабилизировать размер и степень озоления частиц, выгру- жаемых из слоя. Кроме того, поскольку топливо поступает в кипящий слой сверху, установка вертикальной пластины препятствует прямому попаданию несгоревших частиц в разгрузку основного переточного патрубка.

Часть циркулирующих в верхней части слоя частиц по мере их подсушки и выгорания поднимается газами в надслоевое пространство вместе с пылью, содержащейся в исходном топливе или получаемой в результате растрескивания частиц.

Значительная часть таких частиц улететь из камеры не может, поскольку скорость газов в верхней части расширяющегося аппарата недостаточна. Избыток таких частиц выгружается через дополнительный переточный патрубок.

Таким образом, снабжение аппарата дополнительным переточным патрубком, установленным над первым в той же стенке реакционной камеры, позволяет своевременно отводить избыточное количество высокозольных частиц средней фракции, которые присутствуют в большом количест- ве в исходном низкосортном топливе и количество которых увеличивается за счет термического растрескивания частиц. Такой отвод улучшает работу газового тракта аппарата, а следовательно, способствует повышению надежности, улучшает аэродинамику в надслоевом пространстве за счет ликвидации поршневого режима, что, в свою очередь, способствует улучшению полноты сгорания.

Установка в аппарате вертикальной пластины, закрепленной на боковых стенках реакционной камеры, с зазором к газораспределительному устройству и выходным отверстиям переточных патруб- ков обеспечивает повышение полноты сгорания топлива за счет увеличения времени пребывания частиц топлива в реакционной зоне, связанного с удлинением пути движения частиц от точки ввода в реакционную

камеру до выходных отверстий в переточных патрубках.

Снабжение аппарата дополнительным разгрузочным приспособлением с воздушным затвором способствует стабилизации порозности слоя за счет разгрузки тяжелых частиц, улучшает перемешивание слоя за счет центрального высокоскоростного потока, что увеличивает время пребывания частиц в кислородной зоне и способствует повышению полноты сгорания.

Выполнение стенки реакционной камеры, в которой установлены переточные патрубки, наклоненной под углом 7-15° к вертикальной плоскости позволяет организовать устойчивое вихревое движение (циркуляцию) частиц в пространстве над кипящим слоем, что, в свою очередь, увеличивает время пребывания их (частиц) в реакционной зоне и повышает полноту их сгорания.

Величина зазора между нижней кромкой вертикальной пластины и верхней границей газораспределительного устройства, равная 0,4-0,25 Н, является наиболее оптимальной, так как при зазоре, большем 0,4 Н, возможен проскок несгоревших частиц в выходное отверстие основного переточного патрубка. При зазоре, меньшем 0,25 Н, затруднены перемешивание и попадание частиц из центрального объема слоя между вертикальной пластиной и выходным отверстием основного переточного патрубка, что затрудняет выгрузку избыточной массы золы из кипящего слоя, а следовательно, ведет к ограничению подачи топлива, уменьшению тепловыделения и снижению мощности аппарата.

Величина зазора между плоскостью вертикальной пластины и осью выходного отверстия основного переточного патрубка. равная 0,,4 Н, является наиболее оптимальной, так как при зазоре, меньшем 0,2 Н, сказываются пристенные эффекты, возникает ограничение флуктуации частиц (стесненное движение частиц в объеме слоя, образованном зазором), повышенное тепловыделение и спекание материала. При зазоре, большем 0.4 Н, сильно ограничивается площадь слоя, на которую подается сырое топливо из загрузочного узла, что приводит к неравномерному распределению температуры по площади кипящего слоя и увеличению недожога топлива.

Выполнение выходного отверстия дополнительного переточного патрубка шириной, равной ширине реакционной камеры, обеспечивает более равномерную выгрузку озоленного материала.

Отверстие первого переточного патрубка должно быть локализовано в пространстве на верхней границе кипящего слоя, что способствует увеличению времени пребывания крупных частиц в слое и полноты их выгорания.

При работе аппарата благодаря непрерывной выгрузке частиц разных типов из реакционной камеры 1 не происходит их накопления, стабилизируется аэродинамическое сопротивление слоя и аппарата, обеспечивается равномерное распределение газа и температуры по высоте, предотвращается спекание.

Пример 1, Высокозольное топливо (промпродукт угля марки Т ЦОФ Чумаков- ская) с теплотой сгорания 3500 ккал/кг класса 0-25 мм забрасывали на поверхность разогретого до 930-950°С кипящего слоя высотой 1000 мм. Порозность слоя по оценке в стационарном режиме 0,5-0,6. Избыточное тепло отводилось за счет охлажде- ния слоя струей водно-известковой суспензии с концентрацией твердого 300- 400 г/л. В зоне свода поддерживалось разрежение, близкое к нулю. Тяжелые частицы FeSa. породы и т.п. отводились через разгрузочное (дополнительное) приспособление 9, скорость газа в трубе которого поддерживалась в пределах 15-18 м/с. Часть золы отводилась через переточные патрубки 6 и 7 (первый установлен в 1000 мм от верхней границы газораспределительного устройства, а дополнительный - в 2200 мм). Остальная часть золы отводилась вместе с дымовыми газами, выполняющими функции газа-теплоносителя. Теплонапряжение (газораспределительного устройства-решетки) составило 6-10 МВт/м2 и изменялось в зависимости от доли мелочи (фракции 0-1 мм) в топливе. Вертикальная пластина была выполнена из жаростойкой стали толщиной 10 мм. Зазор к верхней границе газораспределительного устройства был выбран 330 мм. Зазор по отношению к выходному отверстию основного переточного патрубка 6 составлял 300 мм. Верхняя кромка пластины располагалась на высоте 2200 мм от верхней границы газораспределительного устройства и на уровне выходного отверстия дополнительного переточного патрубка 7. Наклон стенки реакционной камеры был равен 11°.

Общий КПД топочного устройства при коэффициенте избытка воздуха 1,2 составил приблизительно 85%. Сжигание промпро- дукта примерно такого качества при тех же

условиях, но без использования вертикальной пластины, дополнительного переточного патрубка и дополнительного разгрузочного приспособления увеличивает потери в материале перелива в 2-2,5 раза.

Пример 2.В том же топочном устройстве сжигали подмосковный уголь (шахта Бельковская) с теплотой сгорания 2130- 2380 ккал/кг класса 0-25 мм. Расположение

вертикальной пластины и других основных узлов такое же, как в примере 1. Слой охлаждали потоком воды, направленным встречно псевдоожижающему воздуху. Сжигание осуществляли с коэффициентом избытка

воздуха 1,3. Теплонапряжение решетки 4,65 МВт/м2.

Потери тепла с механическим недожогом составили: в уносе - 5,4%; в переливе (перетоке) - 0,8%. При сжигании без испольэования вертикальной пластины, дополнительного переточного патрубка и дополнительного разгрузочного приспособления механической недожог в переливе увеличивается до 3,6%.

Таким образом, предлагаемый аппарат

позволяет осуществлять работу без остановок и спекания материала в автоматическом режиме и обеспечивает интенсификацию процесса горения при высокой полноте выгорания топлива и высокой надежности. Формула изобретения

1.Аппарат с кипящим слоем, содержащий установленную в реакционной камере с образованием верхнего и нижнего проемов соответственно с потолком и газораспределительной решеткой вертикальную пластину, а также загрузочный узел и переточный патрубок, подключенный к наклонной стенке камеры-выше газораспределительной

решетки, отличающийся тем, что, с целью повышения эффективности и надежности в работе, он снабжен дополнительным переточным патрубком, подключенным к указанной наклонной стенке выше основного патрубка, причем угол наклона стенки и вертикальной плоскости, высота нижнего проема и расстояние от вертикальной пластины до оси основного переточного патрубка составляют соответственно 7-15°,

0,25-0,4 Н и 0,2-0,4 Н, где Н - расстояние от газораспределительной решетки до основного переточного патрубка по вертикали.

2.Аппарат по п.1,отличающийся тем, что дополнительный переточный патрубок выполнен шириной, равной ширине камеры.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССОВ ВО ВЗВЕШЕННОМ СЛОЕ | 1992 |

|

RU2103600C1 |

| Устройство для проведения гетерогенных процессов | 1972 |

|

SU738652A1 |

| Установка для сушки растворов,суспензий,паст и сыпучих материалов | 1980 |

|

SU907368A2 |

| МНОГОКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ | 1998 |

|

RU2188994C2 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2269731C2 |

| Сушильная камера | 1981 |

|

SU966466A1 |

| МНОГОКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЕЗВОЖИВАНИЯ ХЛОРМАГНИЕВОГО СЫРЬЯ | 2007 |

|

RU2367603C2 |

| СЕКЦИОНИРОВАННЫЙ АППАРАТ ДЛЯ ТЕРМООБРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2036403C1 |

| Установка для термообработки комкующихся материалов | 1990 |

|

SU1719834A1 |

| Устройство для сжигания топлива в кипящем слое | 1987 |

|

SU1663313A1 |

Использование: в топливосжигающих установках различного назначения. Сущность: в аппарате, содержащем установленную в реакционной камере 1с образованием верхнего и нижнего проемов соответственно с потолком и газораспределительной реW шеткой 4 вертикальную пластину 8, а также загрузочный узел и переточный патрубок 6, подключенный к наклонной стенке камеры 1 выше газораспределительной решетки 4, встроен дополнительный переточный патрубок 7 с шириной выходного отверстия, равной ширине камеры 1, подключенный к указанной наклонной стенке выше основного патрубка 6, а в центре газораспределительной решетки 4 встроена разгрузочная труба с воздушным затвором 9. При этом угол наклона стенки к вертикальной плоскости, высота нижнего проема и расстояние от вертикальной пластины 8 до оси основного переточного патрубка 6 составляют соответственно 7-15°; 0,25-0,4 Н и 0,2-0,4 Н, где Н - расстояние от газораспределительной решетки 4 до основного переточного патрубка 6 по вертикали. 1 з.п.ф-лы. 2 ил. w Ј ч XI 00

Редактор А.Лежнина

Техред М.Моргентал

Заказ 758ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Фиг. г

Корректор С.Черни

| Способ сжигания твердого углеродосодержащего топлива в кипящем слое | 1976 |

|

SU898960A3 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-15—Публикация

1989-02-28—Подача