Изобретение относится к теплоэнергетике, конкретно к аппарату для проведения процессов во взвешенном слое и может быть использовано в теплоэнергетики, преимущественно при сжигании низкосортных твердых топлив в топках котлов, теплогенераторов и технологических печей.

Известен аппарат с взвешенным слоем для сжигания угля, содержащий камеру сгорания, подсоединенную к питателю и бункеру золы и снабженную провальной газораспределительной решеткой, образованной параллельными трубами и установленной с зазорами для слива избытков материала слоя [1].

Недостатком известного аппарата является низкая надежность, обусловленная образованием застойных зон и спеканием материала в центральной и периферийных (по ходу воздуха) частях решетки из-за потери давления и неравномерного распределения воздуха по длине труб, а также повышенный выброс оксидов серы из-за попадания и диссоциации в подрешеточном бункере частиц серного колчедана.

Наиболее близким к изобретению по технической сущности и достигаемому результату является аппарат с кипящим слоем, содержащий рабочую камеру с патрубками загрузки, газораспределительную решетку, выполненную с односторонним наклоном и соединенную с воздушным коробом, и разгрузочную трубу, примыкающую к полотну решетки в ее центральной части [2].

Недостатком известного аппарата является низкая надежность, обусловленная образованием застойных зон и спеканием материала в нижних углах решетки из-за задержки и скопления в них наиболее крупных частиц угля, породы и серного колчедана, имеющего более высокую плотность (- 5,5 т/м3) по сравнению с углем (- 1,4 т/м3), а также повышенное образование оксидов серы в этих частях и связанную с этим необходимость подавать в слой дополнительное количестве сорбента (известняка, доломита и т.п.) для нейтрализации SO2.

Целью изобретения является устранение застойных зон в газораспределительной решетке, что существенно улучшит работу аппарата: позволит своевременно вывести из камеры частицы породы, серного колчедана, посторонние частицы и крупные частицы угля, что повысит надежность работы аппарата.

Для достижения указанного технического результата в описываемом аппарате для проведения процессов во взвешенном слое, содержащем рабочую камеру с патрубками загрузки, наклонную газораспределительную решетку, подключенную к воздушному коробу, и разгрузочную трубу, последняя расположена в углу рабочей камеры и примыкает к углу газораспределительной решетки, наклоненной относительно плоскости среза трубы двумя образующими указанный угол гранями на угол 5...15o.

Целесообразно газораспределительную решетку выполнять составной, из взаимозаменяемых колосников.

Отличием от прототипа является то, что разгрузочная труба расположена в углу рабочей камеры и примыкает к углу газораспределительной решетки, наклоненной относительно плоскости среза трубы двумя образующими указанный угол гранями на угол 5...15o.

Указанные отличия в конструкции аппарата способствуют быстрой транспортировке попадающих на нее частиц к разгрузочной трубе и ликвидации застойных зон. Углы поворота наклона полотна газораспределительной решетки 5...15o подобраны экспериментально и являются оптимальными.

В случае выполнения газораспределительной решетки из взаимозаменяемых колосников упрощается технология изготовления аппарата и его ремонт. Кроме того, можно изготовить колосники с различным живым сечением и собирать полотно решетки по различным схемам (ступенчатое повышение живого сечения, или чередующаяся величина живого сечения и др.), что может способствовать улучшению перемешивания, интенсификации процесса горения.

Разгрузочная труба примыкает к полотну газораспределительной решетки в нижнем углу, а газораспределительная решетка наклонена (приподнята) относительно плоскости среза трубы за две грани: за грань, примыкающую к разгрузочной трубе, и за противоположную, напротив среза трубы, что позволяет своевременно выводить из камеры частицы породы, серного колчедана, другие посторонние примеси, которые присутствуют в низкосортном топливе. Такая выгрузка улучшает работу газораспределительной решетки в тепловом отношении (предотвращает перегрев, исключает спекание материала слоя) и улучшает работу газового тракта аппарата (стабилизирует аэродинамическое сопротивление всех узлов).

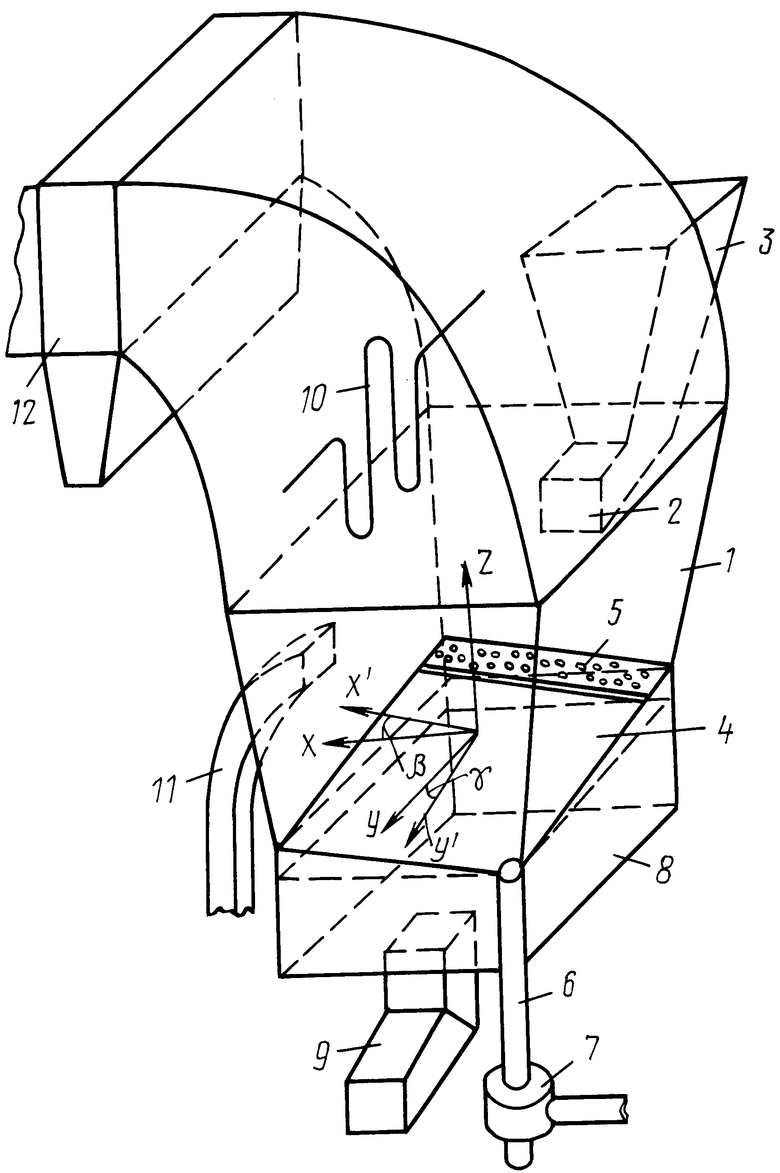

На чертеже представлена схема аппарата для проведения процесса во взвешенном слое.

Аппарат содержит расширяющуюся вверх реакционную камеру 1, соединенную с загрузочным узлом, включающим питатель топлива 2 и бункер 3, и с газораспределительной решеткой 4 (может быть выполнена из целикового полотна или из отдельных перфорированных колосников 5), под которой, в нижней части камеры 1, установлено разгрузочное приспособление, выполненное в виде вертикальной разгрузочной трубы 6 и снабженное воздушным затвором 7. В нижней части камеры 1 расположены воздушный короб 8 и патрубок 9 для ввода окислителя (воздуха) под решетку. В средней части камеры 1 расположены поверхности нагрева 10, а ниже расположены узел перелива - переточный патрубок 11 для разгрузки взвешенного слоя от избытков золы и стабилизации высоты взвешенного слоя. Верхняя часть камеры сообщается с очистным сооружением 12. Газораспределительная решетка 4 наклонена (приподнята) относительно плоскости среза трубы за две грани: за грань, примыкающую к разгрузочной трубе, и противоположную, напротив среза трубы и углы наклона составляют 5...15o. Вентиляторы для подачи окислителя в камеру, растопочное устройство и линия подвода охладителя слоя на схеме не показаны.

Устройство работает следующим образом.

В камеру 1 через узел 2 из бункера 3 подают твердое топливо. Снизу аппарата через газораспределительную решетку 4 подают окислитель -воздух. При этом частицы золы выгружают через переточный патрубок 11, провал удаляют через разгрузочную трубу 6, а продукты сгорания омывают поверхность нагрева 10 и выбрасываются через очистное сооружение 12 в атмосферу.

Для предотвращения выгрузки частиц топлива из кипящего слоя в разгрузочную трубу 6 подают повышенное количество воздуха. Для стабилизации температуры кипящего слоя на уровне, предотвращающем его шлакование в слой вводят струей техническую воду, водную суспензию известняка или флотоотходы.

При стабильном процессе горения наиболее крупные (сырые) частицы топлива сначала спускаются в нижнюю часть слоя и там циркулируют до подсушки и воспламенения. Частицы породы, серного колчедана, крупные частицы угля, превышающие по размеру класс используемого топлива, падают на решетку 4, имеющую двухсторонний наклон и скатываются по полотну решетки 4 в разгрузочную трубу 6. Подача под решетку 4 воздуха, имеющего температуру окружающей среды, способствует быстрой транспортировке таких частиц к разгрузочной трубе 6, при этом частицы серного колчедана быстро выводятся из слоя и не успевают окислиться. Основная масса частиц угля сгорает во взвешенном слое. Если уголь высокозольный, то по мере выгорания горючих веществ плотность частиц уменьшается, они поднимаются вверх и на конечной стадии (при заданном озолении частиц) происходит их самовыгрузка через переточный патрубок 11.

Оптимальным является наклон газораспределительной решетки относительно плоскости среза трубы, на угол 5...15o (наклон осуществляют за грань, расположенную напротив среза трубы и за противоположную, примыкающую к разгрузочной трубе). При углах, меньших 5o, наблюдается задержка отдельных тяжелых частиц на полотне решетки. При углах, больших 15o, ухудшается процесс горения за счет резкого увеличения порозности слоя в нижней части, влияния пристенных эффектов (истирания стен камеры, изменения сопротивления, увеличения перепадов давления).

Работу аппарата иллюстрируют следующие примеры.

Пример 1. Высокозольное топливо (промпродукт угля марки "Т" ЦОФ "Чумаковская") с теплотой сгорания 3500 ккал/кг класса 0-25 мм забрасывают на поверхность разогретого до 930-950oC кипящего слоя высотой 1000 мм. Порозность слоя по оценке в стандартном режиме 0,5-0,6. Избыточное тепло отводится за счет охлаждения слоя струей водно-известковой суспензии с концентрацией твердого вещества 300-400 т/л. В зоне свода поддерживают разрежение, близкое к нулю. Скорость газа в разгрузочной трубе поддерживают в пределах 15-18 м/с, что позволяет выгружать тяжелые частицы через разгрузочную трубу, а более легкую часть золы - через переточный патрубок. Некоторую часть золы отводят вместе с дымовыми газами, выполняющими роль газа-теплоносителя. Теплонапряжение газораспределительной решетки составляет 6-10 МВт/м2 и изменяется в зависимости от доли мелочи (фракция 0-1 мм) в топливе.

Наклон газораспределительной решетки устанавливали поворотом газораспределительной решетки вокруг осей Y и X в прямоугольной декартовой системе координат: - вокруг оси Y на 8o, а вокруг оси X - на 9o.

Содержание серы в материале, выгружаемом через разгрузочную трубу, 32,5%. Общий КПД топочного устройства при коэффициенте избытка воздуха 1,3 составляет 85%.

Пример 2. В том же топочном устройстве сжигают подмосковный уголь (шахта "Бельковская") с теплотой сгорания 2130-2380 Ккал/кг, класс 0-25 мм.

Расположение полотна решетки и других основных узлов такое же, как и в примере 1. Слой охлаждают потоком воды, направленным встречно псевдосжижающему воздуху. Сжигание осуществляют с коэффициентом избытка воздуха 1,3. Теплонапряжение газораспределительной решетки 4,65 МВт/м2. Потери тепла с механическим недожогом составляют: в уносе - 5,4%, в переливе (перетоке) - 0,8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО СЖИГАНИЯ ВО ВЗВЕШЕННОМ СЛОЕ | 1991 |

|

RU2037742C1 |

| Аппарат с кипящим слоем | 1989 |

|

SU1719781A1 |

| Способ сжигания топлива в кипящем слое | 1987 |

|

SU1451456A1 |

| Способ сжигания твердого топлива в псевдоожиженном слое | 1983 |

|

SU1143929A1 |

| Сушилка взвешенного слоя для сыпучих материалов | 1977 |

|

SU714123A1 |

| Устройство для сушки сыпучих материалов | 1989 |

|

SU1712751A2 |

| Устройство для тепловой обработки сыпучего материала | 1979 |

|

SU861903A1 |

| АППАРАТ ДЛЯ КОНТАКТИРОВАНИЯ ТВЕРДОЙ И ЖИДКОЙ ФАЗ | 1992 |

|

RU2036723C1 |

| Устройство для загрузки шихты на агломерационную машину | 1981 |

|

SU981802A1 |

| Газораспределительная решетка | 1980 |

|

SU870853A1 |

Использование: топливосжигающие установки различного назначения. Сущность изобретения: аппарат содержит реакционную камеру 1 с питателем 2 топлива, газораспределительную решетку 4, полотно которой повернуто по отношению к прямоугольной декартовой системе координат вокруг оси y на угол Эйлера 5.. . 15o, вокруг оси X на угол Эйлера 5...15o (предпочтительно), и в ее нижнем углу расположена разгрузочная труба 6, примыкающая к полотну решетки 4. Для облегчения монтажа и ремонта газораспределительная решетка 4 может быть выполнена из взаимозаменяемых колосников 5. Выполнение газораспределительной решетки 4 с двухсторонним наклоном способствует быстрой транспортировке попадающих на нее частиц к разгрузочной трубе 6, что улучшает работу газораспределительной решетки 4 и аппарата в целом и повышает его надежность. 1 з.п. ф-лы, 1 ил.

Авторы

Даты

1998-01-27—Публикация

1992-11-20—Подача