Изобретение относится к области обогащения и может быть использовано на предприятиях по переработке калийного сырья.

Целью изобретения является повышение эффективности обогащения за счет улучшения минералогических свойств и уменьшения объема соли, направляемой на обогащение.

Исходную руду перед процессом избирательного дробления подвергают термическому обжигу при высоких температурах.

Использование способа позволяет выделить большую часть галито-глинистых отходов из исходной руды, повысить эффективность процесса разрушения уже

обожженной руды. Это достигается за счет синергического действия процесса обжи га и избирательного дробления в селективно- дробящих аппаратах, в частности в конусно- инерционных дробилках.

Минералогический и петрографический анализы обожженной руды показывают, что при термическом воздействии наблюдается появление большого количества трешин, проходящих по границам спайности различных материалов. Наличие трещин значительно уменьшает крепость сильвинитовой руды и определяет эффективность процесса последующего разрушения, избирательного дробления. При этом улучшаются минера-ч го о

4 Ю

логические свойства соли, направляемой на обогащение.

При термическом воздействии на силь- винитовую руду в первую очередь разрушается галит, нр образование галитовых мелких классов минимально.

При процессах избирательного и селективного дробления разрушение калийной руды происходит по границам наименьших межминеральных связей, причем в первую очередь разрушается более мягкий минерал - сильвин. Однако такое разрушение имеет предел селективности, связанный с прочностными характеристиками указанных минералов.

Совместное применение обжига и избирательного дробления позволяет достичь большего эффекта селективности и избирательности разрушения калийной руды, чем при применении каждого метода в отдельности, т.е. достичь синергического эффекта,.

Использование способа позволяет повысить содержание полезного компонента в питании обогащения до 35%, снизить содержание нерастворимого остатка (н.о.) в питании до 2,5% и достичь извлечения полезного компонента в готовый продукт до 90%.

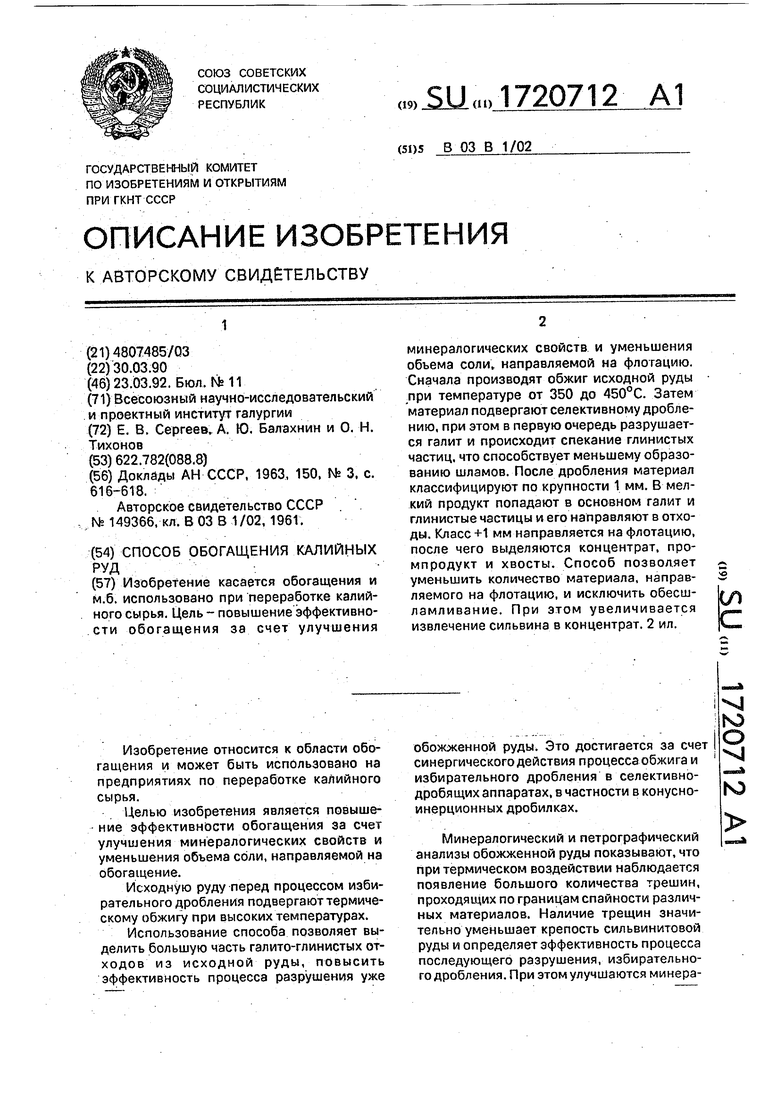

Гранулометрическая характерибтика калийной руды приведена в табл. 1.

Пример. Сильвинитовая руда приведенного состава (табл. 1).подвергалась обо-, гащению по известному и предлагаемому способам.По прототипу часть руды +20 мм нагревалась, после чего из нее выделялся галит, затем руда смешивалась с оставшейся частью -20 мм, измельчалась в замкнутом цикле на молотковой мельнице и направлялась на флотацию.

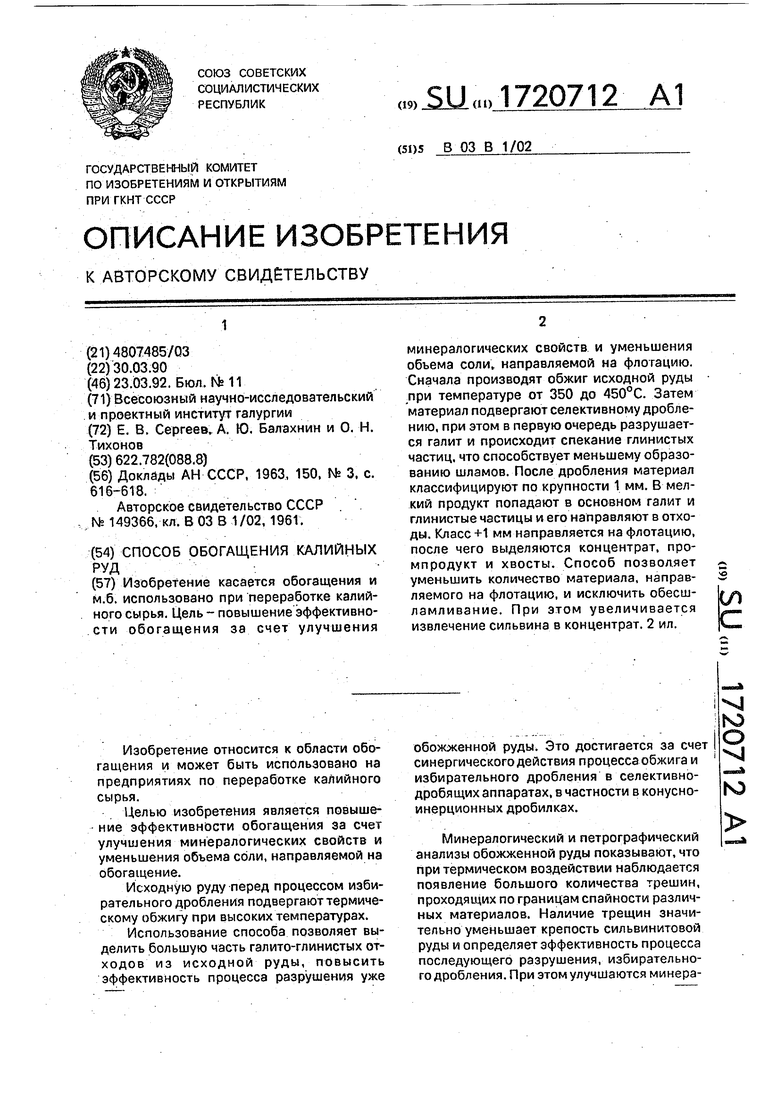

По предлагаемому способу обжигалась вся руда, после чего она направлялась на избирательное разрушение, которое прово- дилось в конусно-инерционной дробилке- мельнице КИД-300 в открытом цикле. Затем руда подвергалась классификации с целью выделения галито-глинистых отходов и получения облагороженного по КС и н.о. про- .дукта. Названный продукт подвергался флотации без цикла обесшламливания.

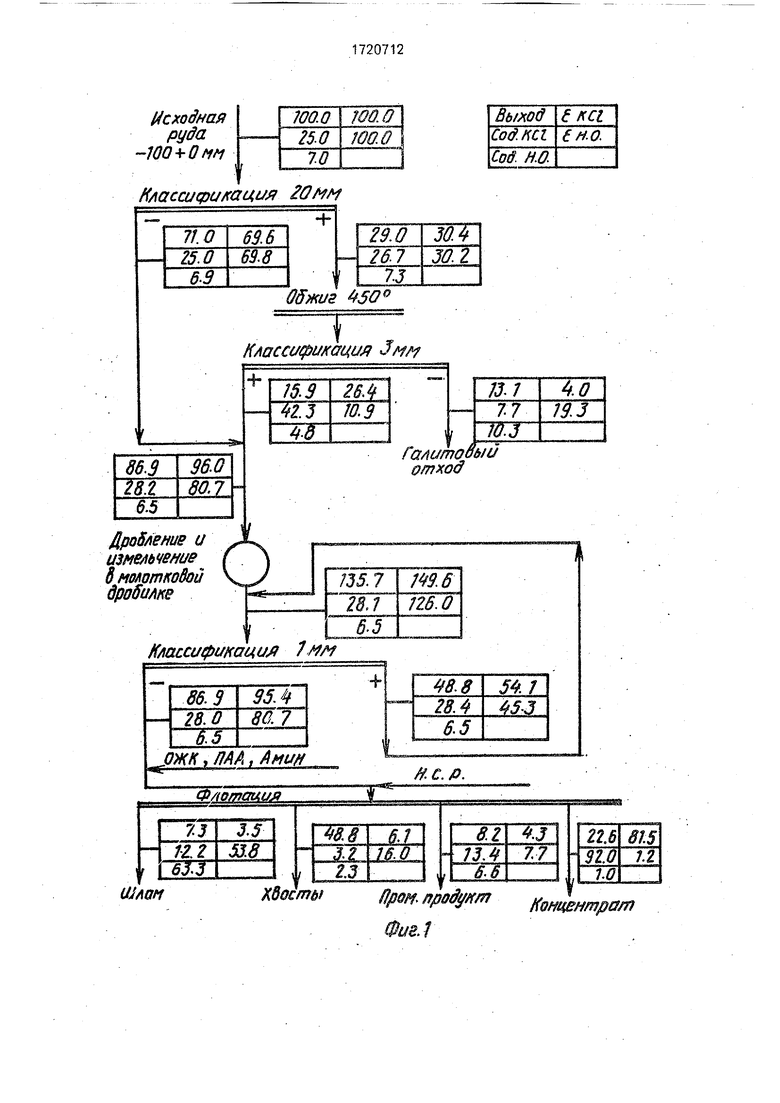

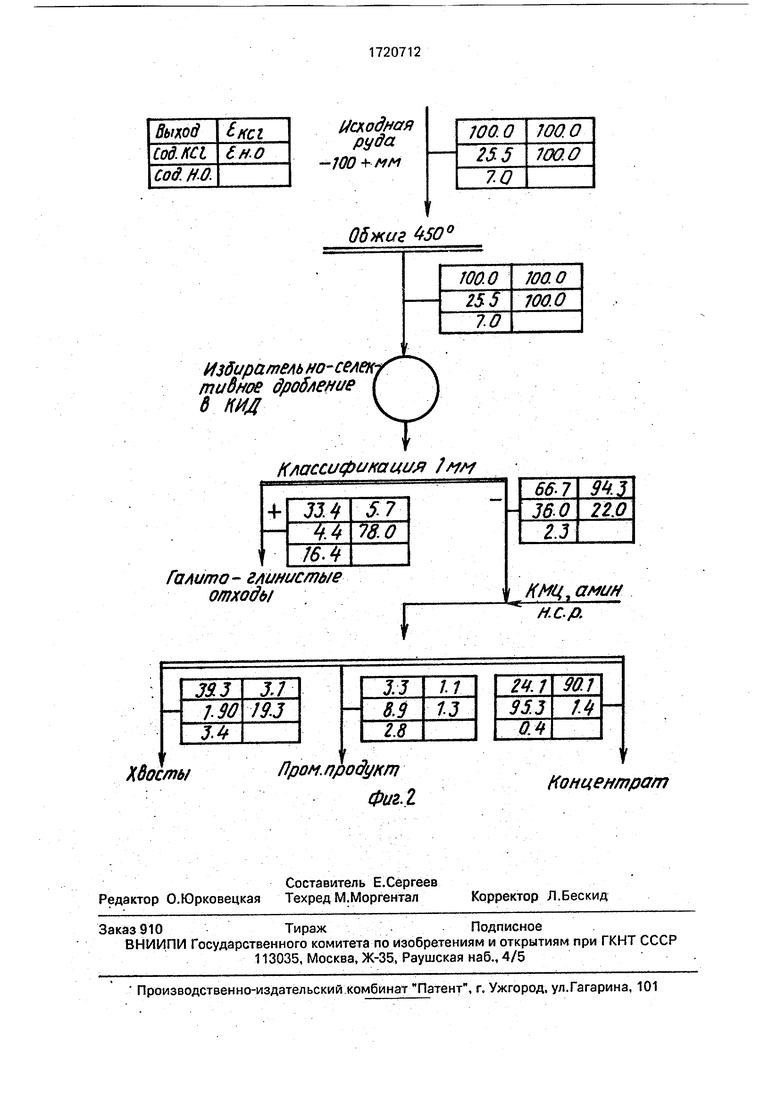

На фиг. 1 и 2 приведены качественно- количественные схемы технологических показателей обогащения по прототипу и прелагаемому способу.

Условия проведения экспериментов и лабораторное оборудование.

Обжиг проводился во вращающейся барабанной печи (установка механобр 243 Аг) при 450°С в течение 15 мин. Классификация на лабораторном вибрационном грохоте со

сменной сеткой ГКГ-2,5. Измельчение по прототипу - в лабораторной молотковой мельнице СМ-2М, по предлагаемому способу - на капусно-инерционной дробилке

КИД-300. Флотация проводилась в лабораторной механической машине МЕХАНОБР ФМП-1,5 в насыщенном соляном растворе (НСР) при соотношении жидкого к твердму Ж:Т 6,5. Флотация глинистых шламов по

0 прототипу 1 мин, реагенты - ОЖК 40 г/т руды. Депрессор шламов по предлагаемому способу - КМЦ 200 г/т руды. Флотация KCI 1,5 мин, реагент - алифатические амины 45 г/труды.

5 Из сопоставления полученных результатов по прототипу и предлагаемому способу видно, что из исходной руды выделяется 33,9% отходов против 13,1%, т.е. на флотацию поступает на 20,2% галита меньше при уменьшений содержания KCI в отходах с 7,7

0 до 4,4%, а извлечение нерастворимого остатка повышается с 19,3 до 78%.

Эффективность процесса разрушения повысилась, что видно из возможности пользования КИД-300 в открытом цикле

5 (фиг. 2) и получения 66,7% готового по крупности к флотации класса.

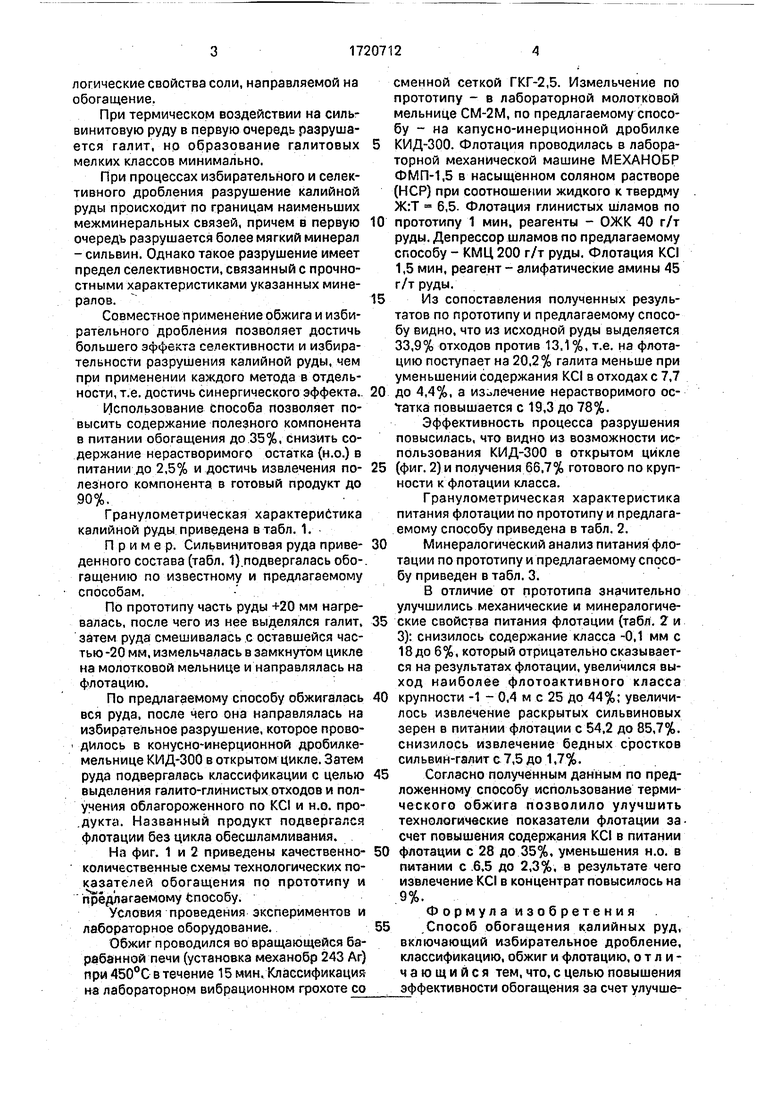

Гранулометрическая характеристика питания флотации по прототипу и предлагаемому способу приведена в табл. 2.

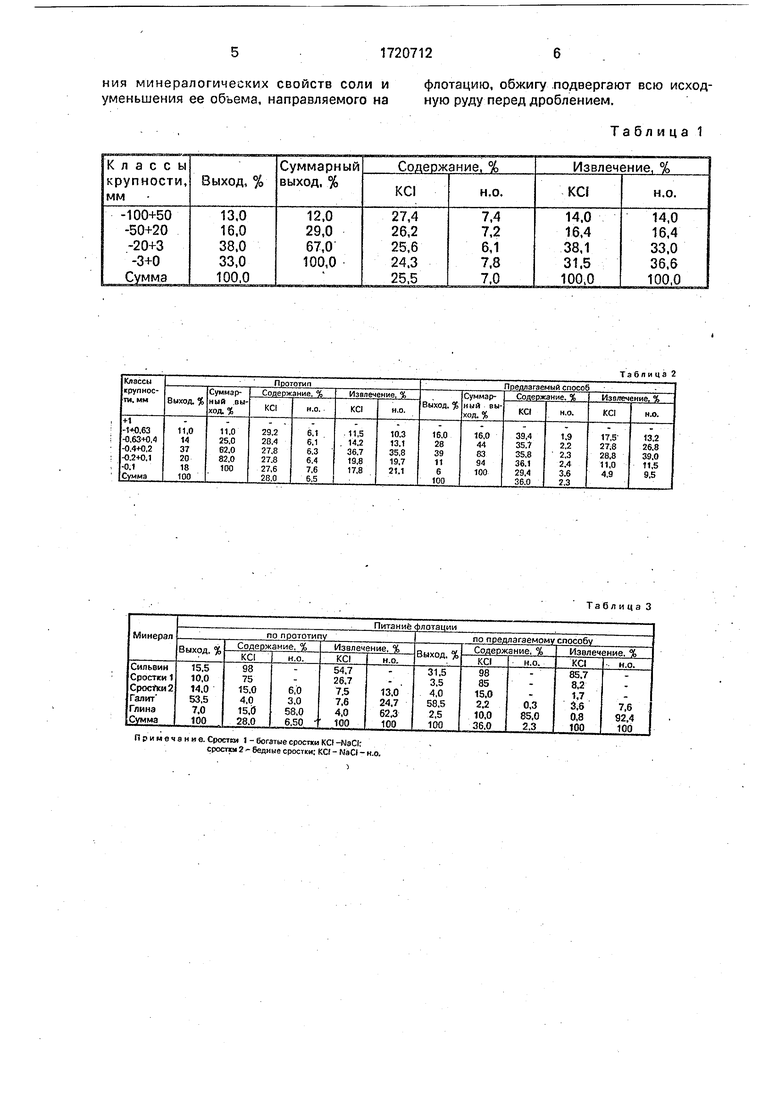

0 Минералогический анализ питания флотации по прототипу и предлагаемому способу приведен в табл. 3.

В отличие от прототипа значительно улучшились механические и минералогиче5 ские свойства питания флотации (табл. 2 и 3): снизилось содержание класса -0,1 мм с 18 до 6%, который отрицательно сказывается на результатах флотации, увеличился выход наиболее флотоактивного класса

0 крупности -1 - 0,4 м с 25 До 44%; увеличилось извлечение раскрытых сильвиновых зерен в питании флотации с 54,2 до 85,7%. снизилось извлечение бедных сростков сильвин-галитс7,5до 1,7%.

5 Согласно полученным данным по предложенному способу использование термического обжига позволило улучшить технологические показатели флотации за- счет повышения содержания KCI в питании

0 флотации с 28 до 35%, уменьшения н.о. в питании с .6,5 до 2,3%, в результате чего извлечение KCI в концентрат повысилось на .9%.

Формула изобретения .

5 Способ обогащения калийных руд, включающий избирательное дробление, классификацию, обжиг и флотацию, отличающийся тем, что, с целью повышения эффективности обогащения за счет улучшения минералогических свойств соли и уменьшения ее объема, направляемого на

флотацию, обжигу .подвергают всю исходную руду перед дроблением.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ВЫСОКОШЛАМИСТЫХ КАЛИЙСОДЕРЖАЩИХ РУД | 2011 |

|

RU2467803C2 |

| Способ обогащения калийных сильвинитовых руд | 2018 |

|

RU2684380C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВЫХ РУД | 1997 |

|

RU2136594C1 |

| Способ получения калийных удобрений | 1990 |

|

SU1784617A1 |

| СПОСОБ ОБОГАЩЕНИЯ КАЛИЙСОДЕРЖАЩИХ РУД | 2007 |

|

RU2354457C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙНЫХ СИЛЬВИНИТОВЫХ РУД | 2020 |

|

RU2738400C1 |

| Способ мокрого измельчения руд | 1987 |

|

SU1445786A1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2014 |

|

RU2555906C1 |

| Способ переработки высокоглинистых калийсодержащих руд | 1991 |

|

SU1749215A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВОЙ РУДЫ | 2007 |

|

RU2366607C2 |

Изобретение касается обогащения и м.б. использовано при переработке калийного сырья. Цель - повышение эффективности обогащения за счет улучшения минералогических свойств и уменьшения объема соли, направляемой на флотацию. Сначала производят обжиг исходной руды лри температуре от 350 до 450°С. Затем материал подвергают селективному дроблению, при этом в первую очередь разрушается галит и происходит спекание глинистых частиц, что способствует меньшему образованию шламов. После дробления материал классифицируют по крупности 1 мм. В мелкий продукт попадают в основном галит и глинистые частицы и его направляют в отходы. Класс +1 мм направляется на флотацию, после чего выделяются концентрат, про- мпродукт и хвосты. Способ позволяет уменьшить количество материала, направляемого на флотацию, и исключить обесш- ламливание. При этом увеличивается извлечение сильвина в концентрат. 2 ил.

Примечание. Сростки 1 - богатые сростки KCI -NeClr

сроста 2 бедные сростки: КС - WaCi - и.о.

Таблица 2

Таблица 3

сходная

руда -ЮО+Омм

Классификация 20м/ч

05жиг

Классификация J/w

264

Ж.З

Ч-Ъ

Дройленив и

v/ioffjguwt

45О°

д;

7-7

ю.з

Галитовьш отхоЗ

Исходная руда

100 + мм

Избиратель но-селек-1Г тиВное дробление {

6

т

Классификация /////

Обжиг Ь50°

| Доклады АН СССР, 1963, 150, № 3, с | |||

| ПРИБОР ДЛЯ ОТБИРАНИЯ ПРОБ ЖИДКОСТИ | 1922 |

|

SU616A1 |

| Авторское свидетельство СССР , № 149366, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-03-23—Публикация

1990-03-30—Подача