4

ел

00 о

Изобретение относится к переработке полезных ископаемых, точнее к методам подготовки исходного минерального сырья к обогащению доведением последнего до крупности, при которой слагающие его минералы не ассоциируются более в сростках, и может найти применение в горно-добывающей про- мыщленности, преимущественно для переработки ископаемых калийных солей и других видов галургического сырья, отличающегося повышенным содержанием глинистых приме- сей.

Цель изобретения - повышение избирательности и снижение энергоемкости при обогащении высокоглинистого галургического сырья.

В качестве жидкости с плотностью проме- жуточной между плотностями полезного ископаемого и пустой породы, используют смесь из невязких, нетоксичных, пожаро- взрывобезопасных и легкоиспаряющихся веществ, например, для измельчения калийных руд, смесь дифтордибромметана с ди- фторхлорбромметаном.

Совмещение измельчения руды с одновременной идентификацией по плотности образующихся в ходе процесса продуктов поз- воляет не только существенно упростить весь обогатительный процесс, исключив из него классификацию измельчаемого материала по крупности, но и обеспечивает предупреждение от дальнейшего разрушения уже полностью раскрывшиеся в ходе размола минералы ценного компонента, что помимо экономии энергетических затрат существенно снижает выход мелочи в готовый продукт, значительно улучшая тем самым его потребительские свойства.

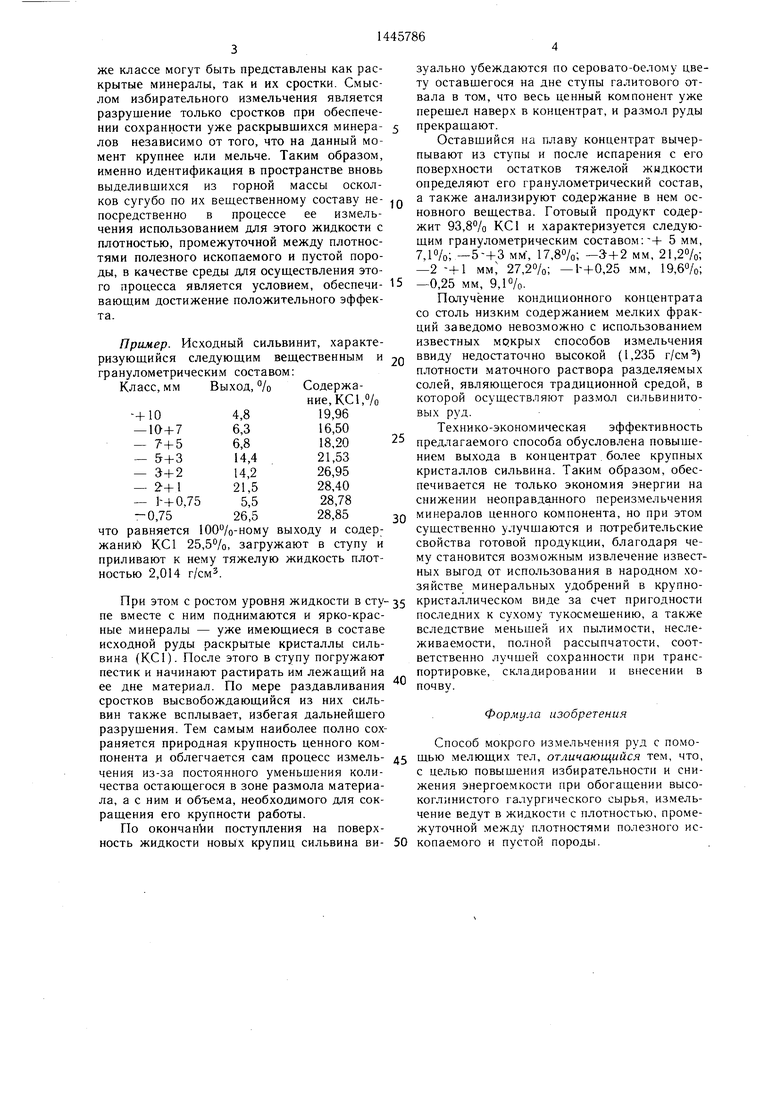

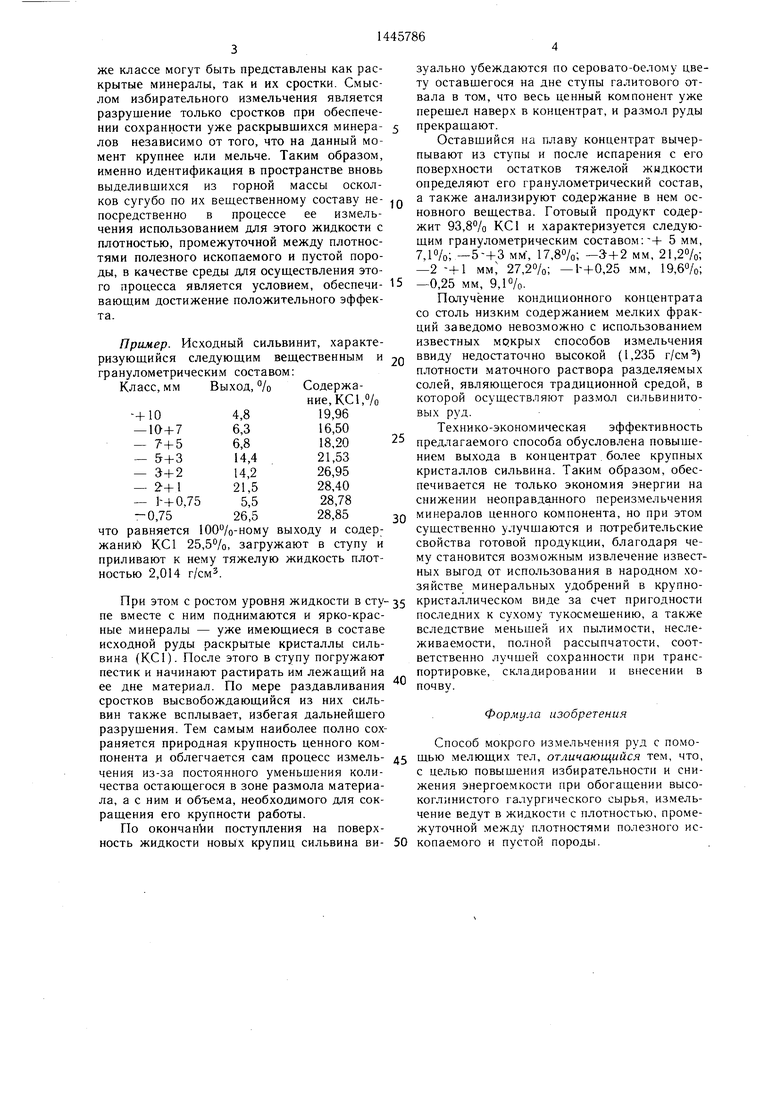

На чертеже изображена схема цепи аппаратов, поясняющая осуществление предлагаемого способа.

Исходная дробленая сильвинитовая ру да - куски сросшихся между собой кристаллов сильвина (хлористый калий, плотное- тью 1,98 г/см) с галитом (каменная соль - хлорис1ый натрий, плотностью 2,18 г/см), перемежающихся с прослойками нерастворимого в воде остатка (алюмосиликаты, монтмориллонит и другие глинистые минералы, средняя плотность 2,6 г/см), из бункера 1 щнековым питателем 2 через шлюзовый затвор 3 загружается в смеситель 4, в который подают тяжелую составляющую рабочей жидкости - дифтордибромметан (плотностью 2,28 г/см, температура кипения 24,5°С).

Образовавшуюся суспензию разводят легкой составляющей рабочей жидкости - ди- фторхлорбромметаном (плотность 1,83 г/см , температура кипения 3,4°С) в смесителе 5 до достижения жидкой фазовой системы плотности 2,02 г/см , т.е. промежуточной между значениями плотностей слагающих исходное сырье минералов. Приготовленную таким образом суспензию направляют в мель

0

S

5

40 .г 50

0

35

ницу 6. Уровень рабочей жидкости в мельнице поддерживают на отметке, при которой мелюш 1е тела в ней даже в процессе размола находятся в затопленном состоянии. Поступив в м ельницу, уже имеющиеся в дробленой руде раскрытые минералы ценного компонента остаются на плаву, связанные же в сростки с пустой породой погружаются в зону размола, где под воздействием .мелющих тел начинается их дальнейшее раскрытие.

По мере высвобождения из сростков ценные минералы всплывают, йыскальзывая из под ударов мелющих тел. Слив мельницы подают насосом 7 в обогатительную часть схемы, представленную трехпродуктовым гидроциклоном 8. Выделенные в нем конечные продукты обогащения отжимают на дуговых ситах 9 и направляют в испарители 10. При понижении над концентратным и отвальным кеками давления до атмосферного пропитывающая их жидкая фаза, от которой не удалось освободиться гидромеханическим путем, в испарителях вскипает, отбирая необходимое ей для этого тепло от теплоносителя низкого потенциала, омывающего стен ки их теплообменных рубашек. Сухие продукты обогащения выгружают через шлюзовые затворы И, аккумулируют в накопителях 12, после чего осуществляют их даль- нейную транспортировку конвейерным транспортом 13. Промежуточный продукт гравитационного обогащения, представленный преимущественно еще не успевшими раскрыться сростками, виовь возвращают на до- драбливание в мельницу 6.

Ответвленную от твердой фазы рабочую жидкость подвергают разгонке в ректификационной колонне 14. Выделенные из нее компоненты - легкую составляющую (дифторхлорбромметан) подают на разведение системы в смеситель 5 и частично подмешивают к промпродукту гравитационного обогащения руды в трехпродуктовом гидроциклоне 8 для корректировки плотности жидкой фазы технологического потока, возвращаемого в мельницу 6. Тяжелую составляющую (дифтордибромметан) направляют в головку процесса на смешение с дробленой рудой, а также на утяжеление жидкой фазы системы, поступающей в цилиндрокони- ческую часть трехпродуктового гидроциклона 8.

Образовавшаяся в испарителях 10 газовая фаза засасывается компрессором 15 и после ожижения отходящих от продуктов обогащения паров в конденсаторе 16 регенерированная таким образом рабочая жидкость вновь подается в смеситель 5, полностью замыкая тем самым свой собственный циркуляционный контур.

Поскольку крупность не является параметром состояния вещества, в одном и том

же классе могут быть представлены как раскрытые минералы, так и их сростки. Смыслом избирательного измельчения является разрушение только сростков при обеспечении сохранности уже раскрывшихся минера- лов независимо от того, что на данный момент крупнее или мельче. Таким образом, именно идентификация в пространстве вновь выделившихся из горной массы осколков сугубо по их веш,ественному составу не- посредственно в процессе ее измельчения использованием для этого жидкости с плотностью, промежуточной между плотностями полезного ископаемого и пустой породы, в качестве среды для осуществления этого процесса является условием, обеспечи- вающим достижение положительного эффекта.

Пример. Исходный сильвинит, характеризующийся следующим вещественным и гранулометрическим составом:

Класс, мм Выход, % Содержание, КС 1,% --flO4,819,96

-ia+76,316,50

-7+56,818,20

-&+314,421,53

-ЗЧ-214,226,95

-2+121,528,40

-1-+0,755,528,78

-0,7526,528,85 что равняется 100 /о-ному выходу и содер; жанию КС1 25,5%, загружают в ступу и приливают к нему тяжелую жидкость плотностью 2,014 г/см.

При этом с ростом уровня жидкости в сту- пе вместе с ним поднимаются и ярко-красные минералы - уже имеющиеся в составе исходной руды раскрытые кристаллы сильвина (КС1). После этого в ступу погружают пестик и начинают растирать им лежащий на ее дне материал. По мере раздавливания сростков высвобождающийся из них сильвин также всплывает, избегая дальнейщего разрушения. Тем самым наиболее полно сохраняется природная крупность ценного компонента и облегчается сам процесс измель- чения из-за постоянного уменьшения количества остающегося в зоне размола материала, а с ним и объема, необходимого для сокращения его крупности работы.

По окончании поступления на поверхность жидкости новых крупиц сильвина ви-

зуально убеждаются по серовато-оелому цвету оставшегося на дне ступы галитового отвала в том, что весь ценный компонент уже перешел наверх в концентрат, и размол руды прекращают.

Оставшийся на плаву концентрат вычерпывают из ступы и после испарения с его поверхности остатков тяжелой жидкости определяют его гранулометрический состав, а также анализируют содержание в нем основного вещества. Готовый продукт содержит 93,8% КС1 и характеризуется следующим гранулометрическим составом:-+ 5 мм, 7,1%; --5-+3 ММ-, 17,8%; -3+2 мм, 21,2%; -2 -+1 мм; 27.2%; -1-+0,25 мм, 19,6%; -0,25 мм, 9,1%.

Получение кондиционного концентрата со столь низким содержанием мелких фракций заведомо невозможно с использованием известных мокрых способов измельчения ввиду недостаточно высокой (1,235 г/см) плотности маточного раствора разделяемых солей, являющегося традиционной средой, в которой осуществляют размол сильвинито- вых руд.

Технико-экономическая эффективность предлагаемого способа обусловлена повышением выхода в концентрат более крупных кристаллов сильвина. Таким образом, обеспечивается не только экономия энергии на снижении неоправданного переизмельчения минералов ценного компонента, но при этом существенно улучщаются и потребительские свойства готовой продукции, благодаря чему становится возможным извлечение известных выгод от использования в народном хозяйстве минеральных удобрений в крупнокристаллическом виде за счет пригодности последних к сухому тукосмешению, а также вследствие меньшей их пылимости, несле- живаемости, полной рассыпчатости, соответственно лучшей сохранности при транспортировке, складировании и внесении в почву.

Формула изобретения

Способ мокрого измельчения руд с помощью мелющих тел, отличающийся тем, что, с целью повышения избирательности и снижения энергоемкости при обогащении высокоглинистого галургического сырья, измельчение ведут в жидкости с плотностью, промежуточной между плотностями полезного ископаемого и пустой породы.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки высокоглинистых калийных руд | 1987 |

|

SU1421406A1 |

| СПОСОБ ОБОГАЩЕНИЯ КАЛИЙСОДЕРЖАЩИХ РУД | 2007 |

|

RU2354457C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2013 |

|

RU2540173C2 |

| Способ переработки горючих ископаемых | 1989 |

|

SU1704829A1 |

| СПОСОБ ПУЛЬПОПОДГОТОВКИ К ФЛОТАЦИИ МАГНИТНОЙ ФРАКЦИИ ИЗ ПРОДУКТОВ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ФЕРРОМАГНИТНЫЕ МИНЕРАЛЫ ЖЕЛЕЗА И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2370316C1 |

| СПОСОБ ОБЕСШЛАМЛИВАНИЯ КАЛИЙНЫХ РУД | 1997 |

|

RU2132239C1 |

| СПОСОБ ОБОГАЩЕНИЯ ВЫСОКОШЛАМИСТЫХ КАЛИЙСОДЕРЖАЩИХ РУД | 2011 |

|

RU2467803C2 |

| СПОСОБ СНИЖЕНИЯ ПОТЕРЬ ЦЕННЫХ ВЕЩЕСТВ ПРИ ОБОГАЩЕНИИ МИНЕРАЛЬНОГО СЫРЬЯ (ВАРИАНТЫ) И ЕГО ПРИМЕНЕНИЕ (ВАРИАНТЫ) | 2013 |

|

RU2640619C2 |

| Способ гравитационного обогащения руд | 1983 |

|

SU1165466A1 |

Изобретение относится к переработке полезных ископаемых. С целью повышения избирательности и снижения энергоемкости при обогащении высокоглинистого галурги- ческого сырья способ мокрого измельчения руд ведут с помощью мелющих тел в жидкости с плотностью, промежуточной между плотностями полезного ископаемого и пустой породой. Для измельчения калийных руд используют смесь дифтордибромметана с ди- фторхлорбромметаном. Готовый продукт содержит 93,8% KCI и характеризуется следующим гранулометрическим составом: + 5 мм, 7,10/0; -&+3 мм, 17,8%; -5+2 мм, 21,2%; -2+1 мм, 27,2%; -l--fO,25 мм, 19,6%; -0,25 мм, 9,1%. 1 ил. с СП

| Способ получения минерального вяжущего | 1983 |

|

SU1204260A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ мокрого измельчения материалов | 1973 |

|

SU446307A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-12-23—Публикация

1987-05-11—Подача