ч

00

.N О

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения калийных удобрений из калийсодержащих руд | 1989 |

|

SU1680681A1 |

| Способ получения калийных удобрений | 1986 |

|

SU1388396A1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 2006 |

|

RU2327525C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 1997 |

|

RU2136383C1 |

| Способ флотации калийсодержащих руд | 1990 |

|

SU1738365A1 |

| Способ получения калийных удобрений | 1983 |

|

SU1175927A1 |

| СПОСОБ ОБОГАЩЕНИЯ КАЛИЙСОДЕРЖАЩИХ РУД | 2009 |

|

RU2399424C1 |

| Способ флотации глинистых калийных руд | 1990 |

|

SU1699617A1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 2006 |

|

RU2327524C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 1999 |

|

RU2165798C1 |

Изобретение относится к области получения калийных удобрений. Способ получения калийных удобрений включает измельчение, обесшламливание и классификацию руды на зернистую и тонкодисперсную фракции, последовательное кондиционирование их с депрессором и собирателем. Проводят флотацию тонкодисперсной фракции, в результате которой выведен из процесса тонкодисперсный галит и н о., а обогащенный по содержанию полезного компонента пенный тонкодисперсный продукт направляют на последующую флотацию совместно с обработанной реагентами зернистой фракцией. По данному способу получен концентрат с содержанием KCI 96,2% с извлечением в него полезного вещества 97,6%. Потери хлористого калия с хвостами флотации составили 2,95%. Совместная флотация зернистой фракции с пенным продуктом предварительной флота- циитокнодисперсной фракции обогащенно- го по содержанию КС в отсутствии тонких частиц галита и н.о обеспечивает по сравнению с прототипом повышение содержания KCI в концентрате на 2,45% и повышение степени извлечения КС на 0,80% при снижении потерь KCI с хвостами наО,27%.2таблu сл с

Изобретение относится к области получения калийных удобрений флотационным способом.

Известен способ флотации сильвина. По которому исходную пульпу измельчают, делят на два потока по крупности, обесш- ламливают, объединяют обе части, обрабатывают депрессором и собирателем и направляют на флотацию

Однако известный способ не обеспечивает оптимального кондиционирования различных фракций суспензии с реагентами.

Наиболее близким по технической сущности и достигаемому результату является способ флотации сильвина, по которому исходную пульпу измельчают, делят на два потока по крупности, обесшламли- вают и подвергают флотации, на которую сначала поступает крупнозернистый продукт, обработанный последовательно депрессором и собирателем, а затем через 5-30 с в камерный продукт вводят тонкую фракцию, обработанную депрессором,

VI

Однако известный способ не позволяет достичь высокой степе и и извлечения икаче- ства цёлёвргб комНОнента:. - .::.:-и

Целью изобретений является повышение содержания и. извлечения хлористого 5 кальция в концентрат прй фло тационном способе переработки калийных руд. Эта цель достигается тем, что в способе пол -. .is Mrf ii.i-f л.1.-... - - ,

учения калийных удобрении, включающем

й мёльчениё76бе сшламливание и класси- 10 фЙкэцЙю руды на з ернистую и тонкодис- пё ЯГйу ю фра кции, последовательное кондиционирование их с депрессором и собирателем осуществляют отдельную флотацию тонкодисперсной фракции, в 15 результате которой выведе й из процесса тонкодисперсный галит и и.о., а обогащенный по содержанию полезного компонента пенный тонкодисперсный пр одукт направляют на последующую флотацию 20 совместно с обработанной реагентами зернистой фракцией.

В предлагаемом способе флотация тонкодисперсного продукта осуществляется с целью облагораживания его по содержанию 25 полезного компонента, который отделяется от отвального продукта с помощью реагентов депрессора м собирателя и выводится б пенный продукт. Затем обогащенный пенный продукт объединяется с 30 зернистой фракцией с содержанием полезного компонента, равноценным исходному, и поступает на последующее совместной флотационное разделение.

Известно, что тонкодиспёрсный галит, 35 обладая большой удельной поверхностью, способен активно сорбировать .собиратель не только из пульпы, но и с поверхности минералов, а также блокирует поверхность воздушных пузырьков и тем самым ухудша- 40 ет флотируемость крупных зерен. Выделение тонкодисперсного галита в от§ал в голове процесса устраняет его негативное влияние на селективность флотационного разделения.45

Обогащенный тонкодисперсный продукт содержит незначительное количество тонкодисперсного галита и состоит, в основном, из тонкодисперсного хлористого калия, который, являясь носителем прочно 50 закрепленного на нем собирателя, способствует более равномерному распределению его по всему объему пульпы и, при дальнейшей совместной флотацией с зернистой фракцией, увеличивает вероятность столк- 55 новбния зерен KCI с собирателем.

Подача на флотацию тонк бдисперсного продукта, обогащенного пСГсоДефжанию полезного компонента, способствует увеличению сорбции собирателя на крупных зернах

хлористого калия и созданию более прочного контакта пузырек-минерал.

Предлагаемый способ флотации испытан в лабораторных условиях при флотации калийсодержащей руды крупностью (-0,8+0 мм) и содержащей 36% хлористого калия и 2,8% нерастворимого остатка.

Для флотационных опытов отбирали продукты обесшламливания классифицированные по фракциям -0,8+0.1 мм и -0,1+0 мм. Выход зернистой и тонкодисперсной фракций взйт в соотношении 30:70, что соответствует процентному соотношению выходов этих фракций в промышленных условиях.

Время кондиционирования фракций с депрессором 2 мин, с собирателем 1 мин. Время флотации тонкодисперсного продукта 1 мин. Время флотации совместного продукта 2 мин.

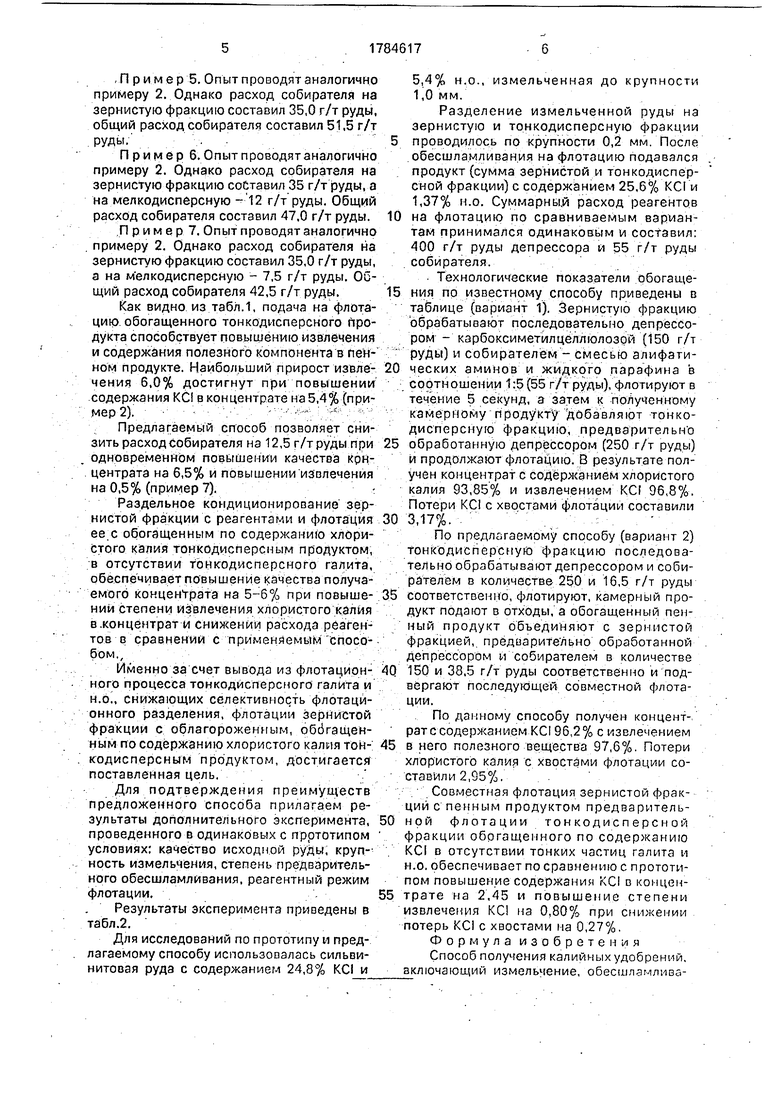

Результаты исследований приведены в табл.1.

Пример 1 (базовый). Общая навеска составляет 400 г. Тонкодисперсную фракцию (-0,1+0 мм) обрабатывают депрессором карбоксиметилцеллюлозой (КМЦ) (250 г/т руды), а зернистую фракцию (-0,8+0,1 мм) обрабатывают депрессором (150 г/т руды) и собирателем - смесью алифатических ЭМИ- HOD и жидких парафинов (55 и 10 г/т руды соответственно), затем объединяют обе фракции и направляют на совместную флотацию. В результате получен концентрат с содержанием хлористого калия 79,15% и извлечении 89,5%.

В примерах 2-7 масса навески и расхода депрессора взяты аналогично примеру 1.

Пример 2. Тонкодисперсную фракцию последовательно обрабатывают депрессором и собирателем, подвергают флотации, а затем обогащенный пенный продукт объединяют с зернистой фракцией, обработанной последовательно депрессором и собирателем и подвергают флотации.

Общий расход собирателя составил 55 г/т руды,- Количество собирателя, подаваемого на каждую фракцию, определено в, соответствии с их выходами тл составило на зернистую фракцию 38,5 г/т руды и на тонкодисперсную фракцию 16,5 г/т руды.

П р и м е р 3. Опыт проводят аналогично примеру 2, Расход собирателя на тонкодисперсную фракцию Составил 12 г/т руды. Общий расход собирателя составил 50,5 г/т РУДЫ.

П р и м е р 4. Опыт проводят аналогично примеру 2. Расход собирателя на тонкодис- персную фракцию составил 7,5 г/т руды. 0бщий расход собирателя 46,0 г/т руды.

Пример 5. Опыт проводят аналогично примеру 2. Однако расход собирателя на зернистую фракцию составил 35,0 г/т руды, общий расход собирателя составил 51,5 г/т руды.

Пример 6. Опыт проводят аналогично примеру 2. Однако расход собирателя на зернистую фракцию составил 35 г/т руды, а на мелкодисперсную - 12 г/т руды. Общий расход собирателя составил 47,0 г/т руды.

Пример 7. Опыт проводят аналогично примеру 2. Однако расход собирателя на зернистую фракцию составил 35,0 г/т руды, а на мелкодисперсную - 7,5 г/т руды. Общий расход собирателя 42,5 г/т руды.

Как видно из табл.1, подача на флотацию обогащенного тонкодисперсного продукта способствует повышению извлечения и содержания полезного компонента в пенном продукте. Наибольший прирост извле- чения 6,0% достигнут при повышении содержания KCI в концентрате на 5,4% (пример 2).

Предлагаемый способ позволяет снизить расход собирателя на 12,5 г/труды при одновременном повышении качества крн- центрата на 6,5% и повышении извлечения на 0,5% (пример 7).

Раздельное кондиционирование зернистой фракции с реагентами и флотация ее с обогащенным по содержанию хлористого калия тонкодисперсным продуктом, в отсутствии тонкодисперсного галита, обеспечивает повышение качества получаемого конценУрата на 5-6% при повыше- нии степени извлечения хлористого калия в концентрат и снижении расхода реагентов в сравнении с применяемым способом.,

Именно за счет вывода из флотацион- ного процесса тонкодисперсного галита и и.о., снижающих селективность флотационного разделения, флотации зернистой фракции с облагороженным, оббгащен- ным по содержанию хлористого калия тон- кодисперсным продуктом, достигается поставленная цель.

Для подтверждения преимуществ предложенного способа прилагаем результаты дополнительного эксперимента, проведенного в одинаковых с прртотипом условиях: качество исходной руды, крупность измельчения, степень предварительного обесшламливания. реагентный режим флотации.

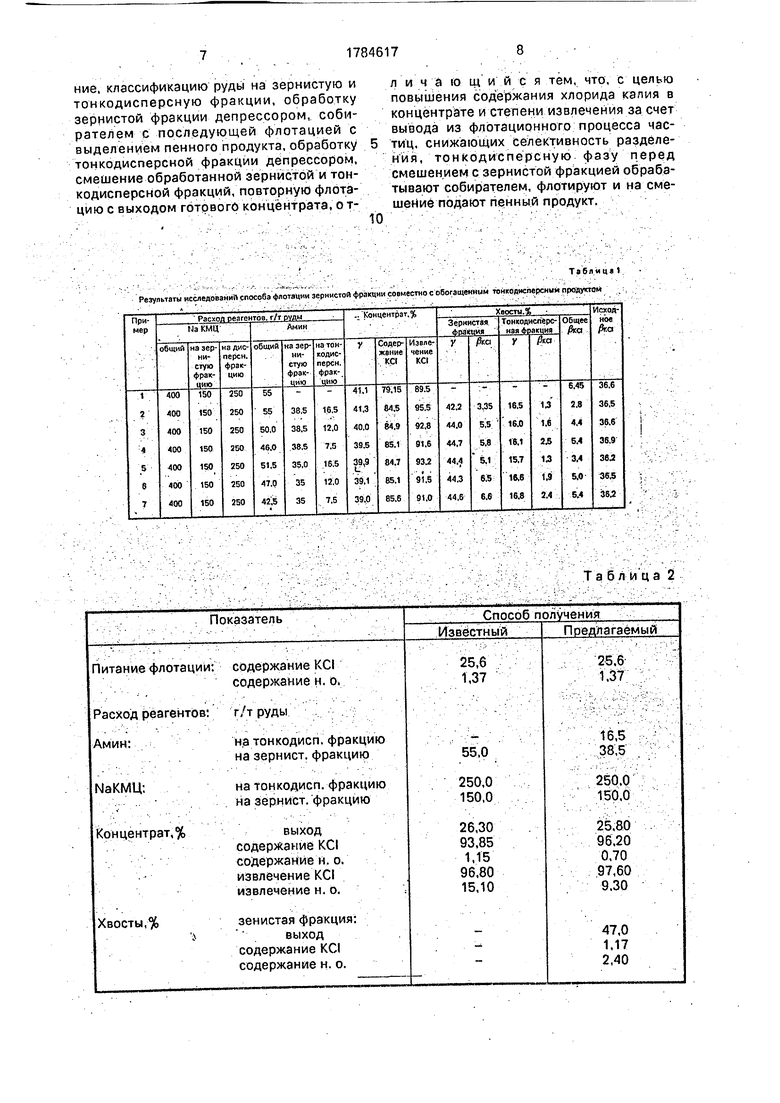

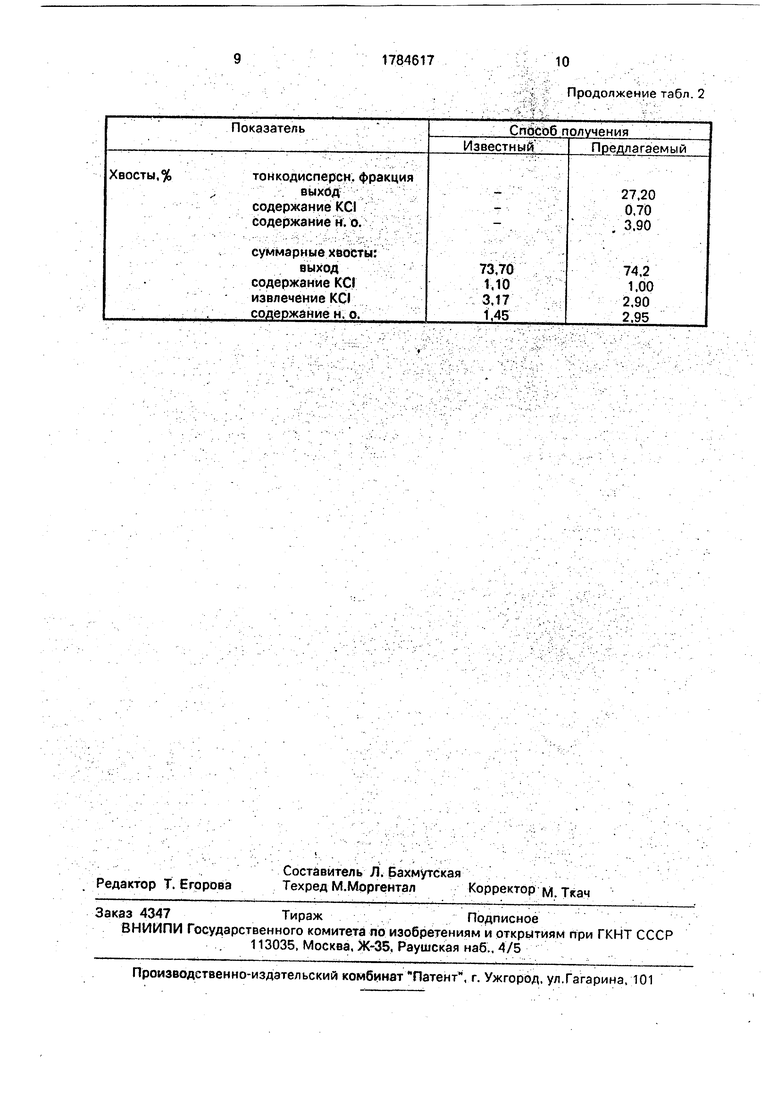

Результаты эксперимента приведены в табл.2.

Для исследований по прототипу и предлагаемому способу использовалась сильви- нитовая руда с содержанием 24,8% KCI и

5,4% и.о., измельченная до крупности 1,0 мм.

Разделение измельченной руды на зернистую и тонкодисперсную фракции проводилось по крупности 0,2 мм После обесшламливания на флотацию подавался продукт (сумма зернистой и тонкодмспер- сной фракции) с содержанием 25,6% KCI и 1,37% и.о. Суммарный расход реагентов на флотацию по сравниваемым вариантам принимался одинаковым и составил: 400 г/т руды депрессора и 55 г/т руды собирателя.

Технологические показатели обогащения по известному способу приведены в таблице (вариант 1). Зернистую фракцию обрабатывают последовательно депрессором - карбоксиметилцеллюлозой (150 г/т руды) и собирателем - смесью алифатических аминов и жидкого парафина в соотношении 1:5(55 г/т руды), флотируют в течение 5 секунд, а затем к полученному камерному продукту добавляют тонко- дисперсную фракцию, предварительно обработанную депрессором (250 г/т руды) и продолжают флотацию. В результате получен концентрат с содержанием хлористого калия 93,85% и извлечением КС 96,8%. Потери KCI с хвостами флотации составили 3,17%.

По предлагаемому способу (вариант 2) тонкодисперсную фракцию последовательно обрабатывают депрессором и собирателем в количестве 250 и 16,5 г/т руды соответственно, флотируют, камерный продукт подают в отходы, а обогащенный пенный продукт объединяют с зернистой фракцией, предварительно обработанной депрессором и собирателем в количестве 150 и 38,5 г/т руды соответственно и подвергают послсдуюа(ей совместной флотации.

По данному способу получен концентрат с содержанием KCI 96,2% с извлечением в него полезного вещества 97,6% Потери хлористого калия с хвостами флотации составили 2,95%,

Совместная флотация зернистой фракции с пенным продуктом предварительной флотации тонкодисперсной фракции обогащенного по содержанию KCI в отсутствии тонких частиц галита и н.о. обеспечивает по сравнению с прототипом повышение содержания КС в концентрате на 2,45 и повышенно степени извлечения КС на 0,80% при снижении потерь КС с хвостами на 0,27%

Формула изобретения

Способ получения калийных удобрений, включающий измельчение, обесшлямливание. классификацию руды на зернистую и тонкодисперсную фракции, обработку зернистой фракции депрессором, собирателем с последующей флотацией с выделением пенного продукта, обработку тонкодисперсной фракции депрессором, смешение обработанной зернистой и тонкодисперсной фракций, повторную флотацию с выходом готового концентрата, о тТаблица I Результаты исследований способа флотации зернистой фракции совместно с обогащенным тоикодисперснми продуктам

0

личающийся тем, что, с целью повышения содержания хлорида калия в концентрате и степени извлечения за счет вывода из флотационного процесса частиц, снижающих селективность разделения, тонкодисперсную фазу перед смешением с зернистой фракцией обрабатывают собирателем, флотируют и на смешение подают пенный продукт.

Т а б л и ц а 2

Продолжение табл 2

| Александрович Х.М | |||

| Основы применения реагентов при флотации калийных руд | |||

| Минск | |||

| Наука и техника, 1973 г., с.56 | |||

| Способ получения калийных удобрений | 1986 |

|

SU1388396A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-12-30—Публикация

1990-05-03—Подача