Изобретение относится к химической технологии, а именно к способам переработки природных гуматсодержащих соединений, например торфа, сапропелей, для выделения из них гуминовых кислот.

Наиболее близким по технической сущности является способ выделения гуминовых кислот, включающий перевод их в раствор с использованием водного раствора МаОН, последующую обработку дисперсии гумусового сырья ультразвуковым полем, осаждение коллоидов насыщенным раствором фосфата натрия, выделение гуминовых кислот из раствора минеральной кислотой.

Недостатком данного способа является его низкая производительность и высокий расход реагентов (щелочей, кислот, воды). Для извлечения из сырья гуминовых кислот необходимо перевести их в форму водорастворимых гуматов, после чего отмыть водой и далее осадить гуминовые кислоты из раствора путем его подкисления до рН 2-2,5. Щелочной и кислотный реагенты остаются в воде, при этом проблема утилизации данной технологической воды представляет собой актуальную проблему. Расход воды для получения 1 т гуминовых кислот по данной технологии составляет 50-500 т. Ультразвуковая обработка обеспечивает лишь повышение выхода гуминовых кислот и некоторое ускорение процесса их выделения из сырья.

Целью изобретения является повышение производительности и снижение расхода реагентов.

Это достигается тем, что в способе извлечения гуминовых кислот из гуматсодержащих соединений, включающем перевод гуминовых кислот в раствор с последующим

XI

Ю -&

О

ю ел

их осаждением, перевод гуминовых кислот в раствор ведут в катодной камере диафраг- менного электролизера, а осаждение - в анодной камере того же электролизера, заполненной 0,1-5,0 %-ным раствором K2S04 или .N32S04, и процесс ведут при циркуляции растворов в анодной и катодной камерах соответственно через анодную и катодную камеры дополнительного электролизера.

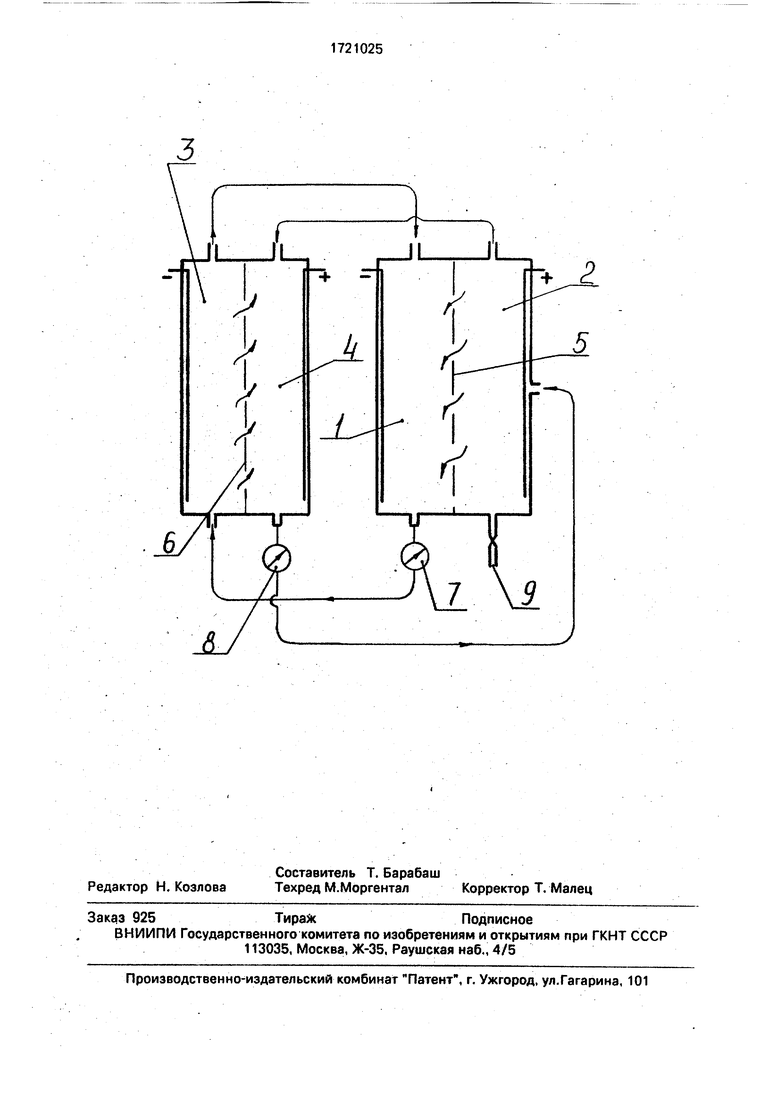

На чертеже представлена принципиальная схема процесса выделения гуминовых кислот.

Пример. Электродные камеры 1, 2, 3, А основного двухкамерного электролизера 5 и дополнительного 6 заполняют 1 %-ным раствором K2S04. После чего в катодную камеру 3 основного электролизера 5 вводят 1 кг торфа. Затем включают насосы 7, 8 и ведут процесс выделения гуминовых кислот из сырья. После его окончания осуществляют выпуск дисперсии гуминовых кислот из анодной камеры 2 основного электролизера 5 через патрубок 9, Затем сливают растворы K2S04 с торфом из электродных камер 1, 3 и отделяют фильтрованием твердый остаток торфа. Заполняют полученным фильтратом (раствором K2S04) электродные камеры 1, 3, вводят в электродную камеру 3 электролизера новую порцию гуминового сырья и ведут процесс выделения гуминовых кислот аналогично изложенному выше.

Аналогично осуществляют процесс, используя N32S04, K2S04, при концентрации их растворов 0,05; 0,1; 2; 5; 7,5 %.

Принцип явлений, протекающих при ведении процесса выделения гуминовых кислот, заключается в следующем.

После подачи напряжения на электроды электролизеров 5, 6 дисперсия гуматсодер- жащего сырья в катодных камерах 1,3 электролизеров 5, 6 приобретает щелочную реакцию среды согласно следующего условия;

2Ме++ 2ё + Ме+ОН + Н21 где Me - К либо Na при использовании

K2S04 ИЛИ N32304.

В анодных камерах 2,4 электролизеров 5, 6 реакция среды будет кислой (рН снижается), согласно следующего условия:

2S042 + 2Н20 - 2H+S0421 + 02 Таким образом, реакция среды гуматсо- держащего сырья в катодной камере 3 электролизера будет щелочной, а в анодной камере 4 электролизера - кислой. Под воздействием щелочной реакции среды гуми- новые кислоты в катодной камере 3 электролизера переходят в водорастворимое состояние согласно следующего условия:.

Me + ОН + RCOOH :Ј + H20 где RCOOH - гуминовая кислота.

Гуматы Na, К - соединения хорошо растворимые в воде. Кроме того, радикал гуматов RCOO имеет отрицательный заряд, вследствие чего органическое вещество гу- матов в электрическом поле мигрирует к аноду в электролизере 5. Этому процессу способствует перепад гидростатического

давления между катодными 1,3 и анодными 2,4 камерами электролизеров 5,6. В результате растворенные в воде гуматы фильтруются через диафрагму электролизера 6. В катодной камере 4 электролизера 6 под действием кислой реакции среды гуматы восстанавливаются до гуминовых кислот и переходят в водонерастворимое состояние, согласно следующего условия:

RCOO + Ме+ + RCOOH I + Ме+

Гуминовые кислоты, попадая в анодную камеру 2 электролизера 5, седиментируют (осаждаются) в нижнюю часть, а надосадоч- ный раствор насосом 8 снова подается в анодную камеру 4 электролизера 6.

Попадающие в камеру 2 ионы К, Na выкатываются электрическим полем электролизера 5 обратно в камеру 1. Из камеры 1 электролизера 5 дисперсия гуминового сырья снова подается насосом 7 в катодную

камеру 3 электролизера 6. Процесс повторяется непрерывно до тех пор пока не прекратится накопление осадка гуминовых кислот в камере 2. Гуминовые кислоты из камеры 2 можно отводить периодически с помощью

патрубка 9.

Данная схема работает в автономном режиме (после начальной его регулировки при запуске). После завершения выделения гуминовых кислот негидролизуемый (без гуминовых кислот) остаток из бака-накопителя сливают и заменяют свежей партией сырья. Процесс возобновляют аналогично описанному выше.

Использование данного устройства позволяет практически полностью извлечь гу- миновые кислоты из гуминового сырья при постоянном объеме растворителя (воды) и реагентов (сильных электролитов; K2S04, N32S04), которые дешевле чем щелочные

(КОН, NaOH).

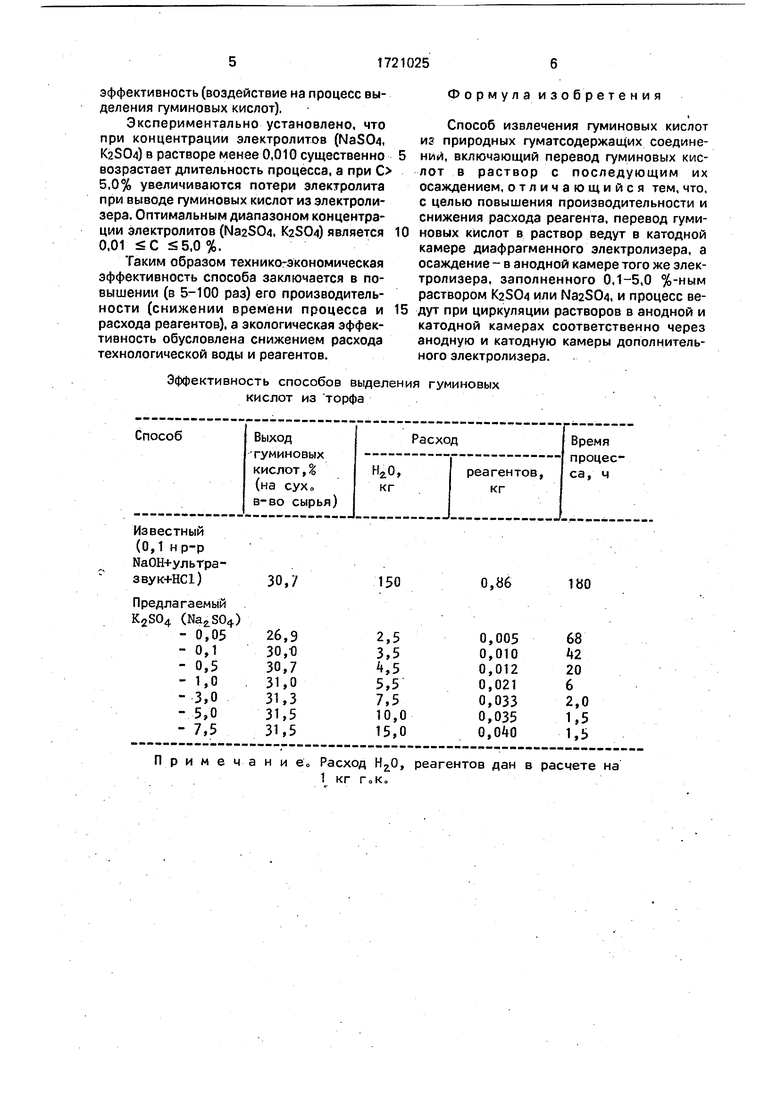

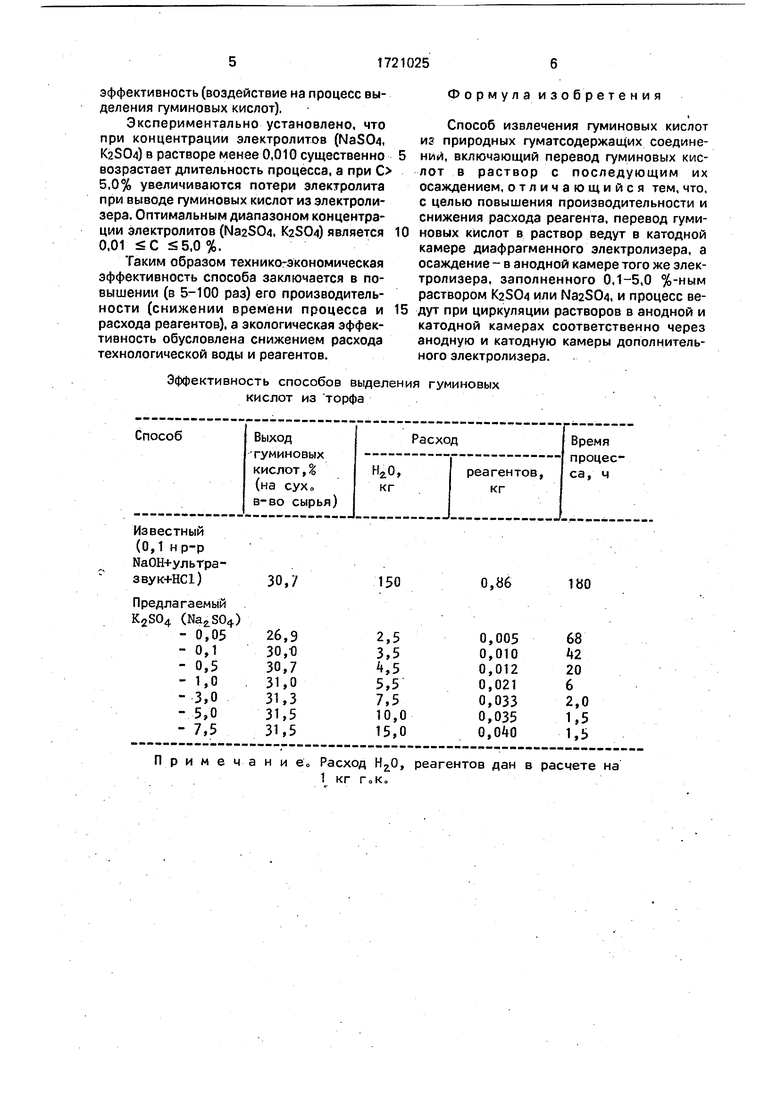

Обоснование эффективности предлагаемого способа приведено в таблице.

Из приведенных данных видно, что предложенный способ обеспечивает ускорение процесса и снижает расход воды и реагентов более, чем 5-100 раз.

Использование K2S04 либо Na204 практически не сказывается на эффективности процесса. Оба электролита имеют равную

эффективность (воздействие на процесс выделения гуминовых кислот).

Экспериментально установлено, что при концентрации электролитов (NaS04, K2S04) в растворе менее 0,010 существенно возрастает длительность процесса, а при С 5,0% увеличиваются потери электролита при выводе гуминовых кислот из электролизера. Оптимальным диапазоном концентрации электролитов (Na2S04, KaSO) является 0,01 С Ј5,0%

Таким образом технико-экономическая эффективность способа заключается в повышении (в 5-100 раз) его производительности (снижении времени процесса и расхода реагентов), а экологическая эффективность обусловлена снижением расхода технологической воды и реагентов.

Формула изобретения

Способ извлечения гуминовых кислот из природных гуматсодержаЩих соединений, включающий перевод гуминовых кислот в раствор с последующим их осаждением, отличающийся тем, что, с целью повышения производительности и снижения расхода реагента, перевод гуминовых кислот в раствор ведут в катодной камере диафрагменного электролизера, а осаждение - в анодной камере того же электролизера, заполненного 0,1-5,0 %-ным раствором K2S04 или N32S04, и процесс ведут при циркуляции растворов в анодной и катодной камерах соответственно через анодную и катодную камеры дополнительного электролизера.

Изобретение относится к химической технологии, а именно к способам переработки природных гуматсодержащих соединений, например торфа, сопропелей с целью выделения из них гуминовых кислот. Целью изобретения является повышение производительности способа, снижение расхода реагентов. Способ включает перевод гуминовых кислот в раствор с последующим их осаждением, причем перевод гуминовых кислот в раствор ведут в катодной камере диафрагменного электролизера, а осаждение в анодной камере того же электролизера, заполненного 0,1-0,5%ным раствором K2S04 или NaaS04. Процесс ведут при циркуляции растворов в анодной и катодной камерах соответственно через анодную и катодную камеры дополнительного электролизера. 1 таб. 1 ил. Ј

Эффективность способов выделения гуминовых кислот из торфа

Известный (0,1 нр-р NaOH+ультра- звукн-НС)

Предлагаемый K2S04 (Naj,S04)

Примечание Расход Н20, реагентов дан в расчете на

1 КГ ГоК.

150

О,«6

1ЬО

| Способ извлечения гумусовых веществ из почвы | 1982 |

|

SU1076829A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-23—Публикация

1988-12-12—Подача