Изобретение относится к диагностике порошковых материалов и может быть применено в ходе непрерывного технологического процесса, а также в лабораторных условиях для автоматизированного измерения текучести и насыпной плотности порошков.

Целью изобретения является повышение точности процесса измерений.

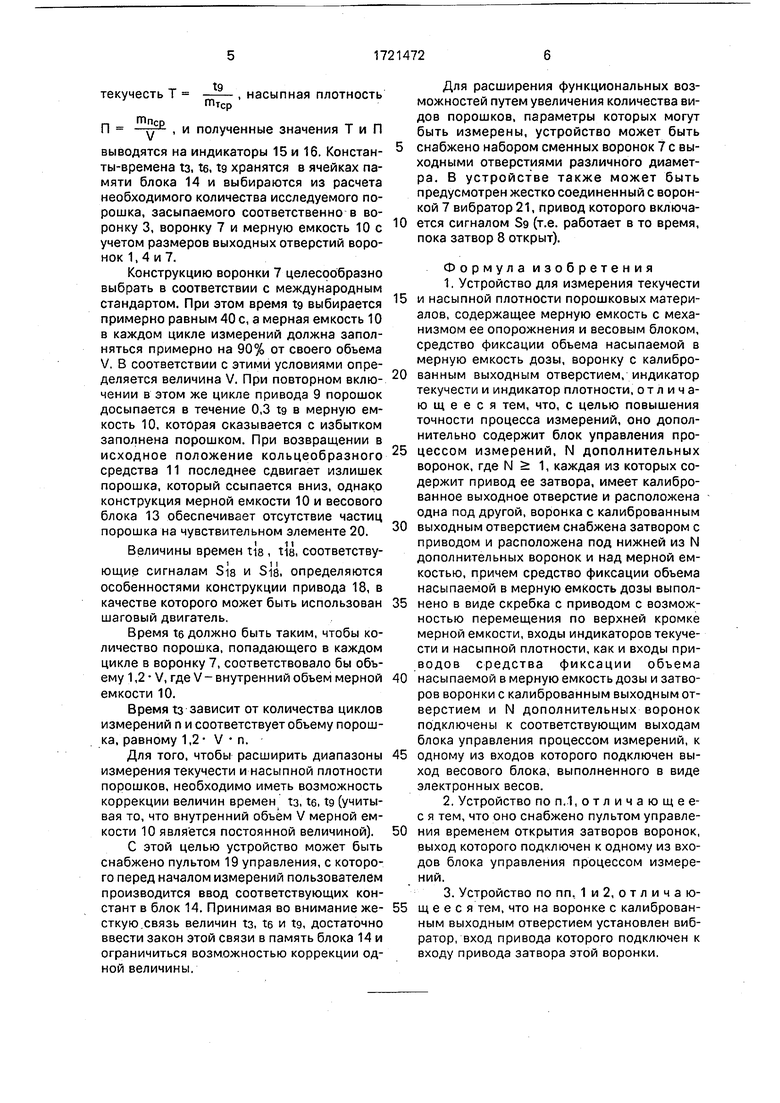

На чертеже показана структурная схема (с тремя воронками) устройства для измерения текучести и насыпной плотности порошковых материалов.

Устройство для измерения текучести и насыпной плотности порошковых материалов содержит дополнительную воронку 1 с затвором 2, снабженным приводом 3, дополнительную воронку 4 с затвором 5, снабженным приводом 6, воронку 7 с

калиброванным выходным отверстием с затвором 8, снабженным приводом 9, мерную емкость 10, средство 11 фиксации объема насыпаемой в мерную емкость 10 дозы, привод 12 средства 11, весовой блок 13, блок 14 управления процессом измерений, индикатор 15 текучести, индикатор 16 плотности, механизм 17 опорожнения мерной емкости 10, привод 18 механизма 17, пульт 19 управления временем открытия затворов воронок, чувствительный элемент 20 весового блока 13 и вибратор 21.

Устройство работает следующим образом.

В исходном состоянии затворы 2, 5 и 8 закрыты (перекрывают выходные отверстия в воронках 1, 4 и 7). Средство 11 находится в стороне от мерной емкости 10 (как показано на фиг.1). Исследуемый порошок засыпа

Ю

Ј

N)

ется в воронку 1. По команде пользователя включается блок 1.4 и автоматически отрабатывает весь процесс измерений.

По первому сигналу Зз. вырабатываемому блоком 14, включается привод 3 открывает затвор 2 на время ta, в течение которого порошок поступает из воронки 1 в воронку 4.

По окончании сигнала Зз блок 14 вырабатывает сигнал Зб, который включает привод 6 на время te. В течение этого времени затвор 5 открыт, и соответствующая порция порошка поступает из воронки 4 в воронку 7.

По окончании сигнала Зе блок 14 вырабатывает сигнал Sis включающий привод 18

на время tie. В течение этого времени работает механизм 17, при помощи которого осуществляется снятие мерной емкости 10 с чувствительного элемента 20, отвод ее в сторону и опрокидывание. Далее блок 14 вырабатывает сигнал , который реверсирует привод 18 в течение времени tis. Механизм 17 работает в обратной последовательности, т.е. поворачивает мерную емкость 10 дном вниз, а затем подводит и устанавливает ее на чувствительный элемент 20. Конст- руктивно предусмотрено отсутствие касания мерной емкости 10 с элементами механизма 17, когда последний находится в положении покоя. Это исключает возможную погрешность при определении веса мерной емкости 10. При соответствующей конструкции механизма 17 времена

tie и ш могут быть равны.

По окончании сигнала Sis блок 14 снимает показания весового блока 13, т.е. фиксирует массу гп0 пустой мерной емкости 10. Значение m0n (где п - номер цикла измерения) заносится в соответствующую ячейку памяти блока 14. Далее блок 14 вырабатывает сигнал Sg, который включает привод 9 на время tg. Затвор 8 открыт, и порошок в течение tg истекает через калиброванное отверстие воронки 7 в мерную емкость 10. Время tg, а также конструктивные параметры воронки 7 и мерной емкости 10 выбраны так, что последняя заполняется порошком на 90% от своего внутреннего объема V.

По окончании .сигнала Sg блок 14 снимает показания весового блока 13, т.е. фиксирует массу mt мерной емкости 10 с порошком, истекшим туда за время tg. Значение mtn заносится в соответствующую ячейку памяти блока 14. Далее блок 14 вырабатывает сигнал Si2, под действием которого срабатывает привод 12, устанавливая средство 11 на мерную емкость 10 соосно с последней. Форма и размеры отверстия

кольца в средстве 11 в точности совпадают с формой и размерами отверстия в мерной емкости 10. Таким образом при установке средства 11 на мерную емкость 10 последняя как бы увеличивается по объему за счет

увеличения высоты стенок.

После этого блок 14 вновь вырабатывает сигнал Sg, который действует 0,3 tg. В течение этого времени затвор 8 открыт, и

порошок из воронки 7 истекает в мерную емкость 10. По окончании сигнала Sg затвор 8 закрывается, причем мерная емкость 10 гарантированно заполнена порошком. Часть порошка, выходящая за пределы

внутреннего объема мерной емкости 10, удерживается стенками кольца средства 11. Далее блок 14 снимает со своего выхода сигнал Si2, и привод 12 отводит средство 11. Указанный отвод происходит в горизонтальной плоскости, в результате чего мерная емкость 10 оказывается заполненной порошком, занимающим известный объем V (внутренний объем мерной емкости 10). Затем блок 14 регистрирует показания весового блока 13, т.е. фиксирует массу mv мерной емкости 10с порошком, занимающим объем V. Следующими шагами являются последовательные вычисления блоком 14 разности гпт mt - m0 и разности mn mv - т0. Значения гптп и тпп заносятся в соответствующие ячейки памяти блока 14 и являются соответственно массой порошка, истекшего за время tg и массой порошка, занимающего объем V. Далее в блоке 14 к реализованному

программно счетчику циклов прибавляется единица и анализируется содержимое этого счетчика. Если содержимое меньше некоторой константы (например, равной 5), блок 14 вновь отрабатывает весь цикл измерений,

начиная с выработки сигнала S& (фиг.З).

Проделав необходимое количество циклов измерений, блок 14 переходит к обработке результатов измерений и их выводу на индикаторы 15 и 16. Последовательно вычисляются средние значения масс

Е ттп

m

Тср5

S mnn

n 5

и тпср --g-

tg

насыпная плотность

ППтср

и полученные значения Т и П

выводятся на индикаторы 15 и 16. Константы-времена 1з, te, tg хранятся в ячейках памяти блока 14 и выбираются из расчета необходимого количества исследуемого порошка, засыпаемого соответственно в воронку 3, воронку 7 и мерную емкость 10с учетом размеров выходных отверстий воронок 1, 4 и 7.

Конструкцию воронки 7 целесообразно выбрать в соответствии с международным стандартом. При этом время tg выбирается примерно равным 40 с, а мерная емкость 10 в каждом цикле измерений должна заполняться примерно на 90% от своего объема V. В соответствии с этими условиями определяется величина V. При повторном включении в этом же цикле привода 9 порошок досыпается в течение 0,3 tg в мерную емкость 10, которая сказывается с избытком заполнена порошком. При возвращении в исходное положение кольцеобразного средства 11 последнее сдвигает излишек порошка, который ссыпается вниз, однако конструкция мерной емкости 10 и весового блока 13 обеспечивает отсутствие частиц порошка на чувствительном элементе 20.

Величины времен tie , tie, соответствующие сигналам Sis и Sis, определяются особенностями конструкции привода 18, в качестве которого может быть использован шаговый двигатель.

Время te должно быть таким, чтобы количество порошка, попадающего в каждом цикле в воронку 7, соответствовало бы объему 1,2-V, где V-внутренний объем мерной емкости 10.

Время ts зависит от количества циклов измерений п и соответствует объему порошка, равному 1,2- V п.

Для того, чтобы расширить диапазоны измерения текучести и насыпной плотности порошков, необходимо иметь возможность коррекции величин времен ta, te, tg (учитывая то, что внутренний объём V мерной емкости 10 является постоянной величиной).

С этой целью устройство может быть снабжено пультом 19 управления, с которого перед началом измерений пользователем производится ввод соответствующих констант в блок 14. Принимая во внимание жесткую,связь величин ts, te и tg, достаточно ввести закон этой связи в память блока 14 и ограничиться возможностью коррекции одной величины.

Для расширения функциональных возможностей путем увеличения количества видов порошков, параметры которых могут быть измерены, устройство может быть

снабжено набором сменных воронок 7 с выходными отверстиями различного диаметра. В устройстве также может быть предусмотрен жестко соединенный с воронкой 7 вибратор 21, привод которого включается сигналом Sg (т.е. работает в то время, пока затвор 8 открыт).

Ф о р м у л а и з о б р е т е н и я

1.Устройство для измерения текучести и насыпной плотности порошковых материалов, содержащее мерную емкость с механизмом ее опорожнения и весовым блоком, средство фиксации объема насыпаемой в мерную емкость дозы, воронку с калиброванным выходным отверстием, индикатор текучести и индикатор плотности, отличающееся тем, что, с целью повышения точности процесса измерений, оно дополнительно содержит блок управления процессом измерений, N дополнительных воронок, где N 1, каждая из которых содержит привод ее затвора, имеет калиброванное выходное отверстие и расположена одна под другой, воронка с калиброванным

выходным отверстием снабжена затвором с приводом и расположена под нижней из N дополнительных воронок и над мерной емкостью, причем средство фиксации объема насыпаемой в мерную емкость дозы выполнено в виде скребка с приводом с возможностью перемещения по верхней кромке мерной емкости, входы индикаторов текучести и насыпной плотности, как и входы приводов средства фиксации объема

насыпаемой в мерную емкость дозы и затворов воронки с калиброванным выходным отверстием и N дополнительных воронок подключены к соответствующим выходам блока управления процессом измерений, к

одному из входов которого подключен выход весового блока, выполненного в виде электронных весов.

2.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что оно снабжено пультом управления временем открытия затворов воронок, выход которого подключен к одному из входов блока управления процессом измерений.

3.Устройство по пп, 1 и 2, о т л и ч а ю- щ е е с я тем, что на воронке с калиброванным выходным отверстием установлен вибратор, вход привода которого подключен к входу привода затвора этой воронки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля сыпучести и насыпной плотности порошковых материалов | 1982 |

|

SU1068773A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НАСЫПНОЙ ПЛОТНОСТИ И ТЕКУЧЕСТИ СЫПУЧИХ МАТЕРИАЛОВ | 2012 |

|

RU2494371C1 |

| Устройство для контроля свойств сыпучих материалов | 1989 |

|

SU1749773A1 |

| ДОЗИРУЮЩАЯ УСТАНОВКА ДЛЯ ВАКУУМНОЙ ЗАГРУЗКИ СЫПУЧИМ МАТЕРИАЛОМ ЕМКОСТЕЙ С МАЛОЙ ЗАГРУЗОЧНОЙ ГОРЛОВИНОЙ | 1997 |

|

RU2108947C1 |

| Устройство для контроля насыпной плотности сыпучих материалов | 1984 |

|

SU1354039A1 |

| Способ определения насыпной плотности сыпучих материалов и устройство для его осуществления | 1990 |

|

SU1770820A1 |

| УСТРОЙСТВО НЕПРЕРЫВНОГО КОНТРОЛЯ ПЛОТНОСТИ ПРЕССПОРОШКА ЯДЕРНОГО ТОПЛИВА ПРИ ЕГО ЗАСЫПКЕ В УСТРОЙСТВО ПРЕССОВАНИЯ ТОПЛИВНЫХ ТАБЛЕТОК | 2014 |

|

RU2572241C1 |

| Устройство контроля и поддержания равномерности движения пресс-порошка ядерного топлива при его засыпке в устройство прессования топливных таблеток | 2017 |

|

RU2669578C1 |

| ПНЕВМОТРАНСПОРТНАЯ УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПЕРЕГРУЗКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА ИЗ ТАРЫ В ЕМКОСТИ С МАЛОЙ ЗАГРУЗОЧНОЙ ГОРЛОВИНОЙ | 1995 |

|

RU2083459C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕКУЧЕСТИ ОГНЕТУШАЩИХ ПОРОШКОВЫХ СОСТАВОВ | 2017 |

|

RU2712958C2 |

Изобретение касается диагностики порошковых материалов входе непрерывного технологического процесса, а также в лабораторных условиях для автоматического измерения текучести и насыпной плотности порошков. Для повышения точности измерения предлагаемое устройство содержит воронку с калиброванным выходным отверстием, мерную емкость с механизмом ее опорожнения, средство фиксации объема насыпаемой дозы, весовой блок, индикатор текучести и индикатор насыпной плотности. Между калиброванной воронкой и мерной емкостью.размещены две воронки с затворами и приводами затворов. Нижняя воронка снабжена вибратором. 2 з.п. ф-лы, 1 ил. (Л С

| Порошки металлические | |||

| Определение текучести при помощи калиброванной воронки (прибор Холла) | |||

| Приспособление для наматывания электрического провода на барабаны, помещенные на двуколке | 1926 |

|

SU4490A1 |

| Приспособление для наматывания электрического провода на барабаны, помещенные на двуколке | 1926 |

|

SU4490A1 |

| Устройство для контроля сыпучести и насыпной плотности порошковых материалов | 1982 |

|

SU1068773A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-23—Публикация

1989-12-22—Подача