Изобретение относится к пневмотранспортным установкам всасывающе-нагнетательного типа, использование которых обеспечивает закрытую и беспыльную перегрузку порошкообразных сыпучих материалов из тары в емкости с малым входным отверстием.

Известен пневматический питатель для автоматической перегрузки сыпучих материалов, содержащий вакуум-насос, внешний с выпускной воронкой и внутренний бункеры, фильтр, всасывающий и нагнетательный трубопроводы и затвор на разгрузочной горловине выпускной воронки внешнего бункера (SU, авторское свидетельство N 142939, кл. B 65 G 53/40, 1960).

Однако данная конструкция весьма непроизводительна при перегрузке материала в емкости с малым входным отверстием.

Пропускная способность известного питателя регулируется клапан-затвором в зависимости от величины вакуума и эластичности резины. Но при этом совсем не учитывается фактор наименьшего допустимого размера пропускного отверстия, обеспечивающего беспрепятственное прохождение через него материала (см. например, Машины непрерывного транспортера, Р.Л.Зенков, И.И.Ивашков, Л.Н.Колобов М. , Машиностроение, 1987, с. 386 4.114 - формула К.В.Алферова, или там же, с. 377, формула 4.88, формула 4.88). Несоблюдение указанного условия при засыпке материала в емкости с малыми входными отверстиями (например, порядка 12...14 мм) приводит к трубообразованию и свободообразованию материала перед ними.

Последнее объясняется тем, что нормальное напряжение на площадках, перпендикулярных линии свода, у связных грузов может быть равно нулю без нарушения равновесия сыпучего тела. Такое напряженное состояние возникает, когда выпускное отверстие бункера (или входное загружаемой емкости) меньше максимального сводообразующего отверстия.

Когда высота свода становится соизмеримой с глубиной бункера, возникает явление трубообразования. Над отверстием истечения образуется полая труба и дальнейшее движение материала прекращается.

Для устранения этих явлений приходится применять шуровочные операции, нанесение ударов по бункеру или вибрирование. Реализация этих операций связана с значительными усложнениями конструкции, добавлением приводов и, как неизбежное следствие, к потере производительности.

Известная конструкция имеет недостатки, заключающиеся в возможности возникновения препятствий на пути транспортируемого материала из самого материала при его перегрузке в емкости с малым входным отверстием, что практически в результате исключает питатель из рабочего цикла.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предлагаемому является пневмотранспортная установка для вакуумной перегрузки порошкообразного материала из тары в емкости с малой загрузочной горловиной [1] , содержащая вакуум-насос, внешний с пропускной воронкой и внутренний бункеры, фильтр, всасывающий и нагнетательный трубопроводы и затвор на разгрузочной горловине выпускной воронки внешнего бункера, внутренний бункер снабжен выпускной воронкой, а затвор на разгрузочной горловине выпускной воронки внешнего бункера выполнен в форме взаимодействующего с загрузочной горловиной емкости конуса и снабжен выступающим из него подающим трубопроводом, смонтированным внутри затвора с кольцевым зазором, сообщающимся с полостью внутреннего бункера посредством патрубка, выходной конец которого изогнут в форме улитки и расположен в разгрузочной горловине выпускной воронки внутреннего бункера, снабженного в зоне этой горловины успокоителем, выполненным в форме цилиндра. При этом угол наклона стенки воронки внутреннего бункера может быть меньше угла наклона стенки воронки внешнего бункера.

Данная конструкция установки позволяет исключить трубообразование и свободообразование перед входным отверстием загружаемой емкости, что в комплексе с созданием разности вакуумометрического давления между полостями бункера и емкости обеспечивает беспрепятственное поступление порошка в емкость при перегрузке.

Однако в условиях массового производства при загрузке емкостей тонкодисперсным материалом определенными дозами, как показала практика, производительность установки оказалась недостаточной и перерасход материала довольно велик. Это объясняется следующими обстоятельствами:

1. Создание вакуума одновременно в емкости и бункере требует дополнительного времени из-за большого объема отсоса. Сокращение времени отсоса путем увеличения производительности вакуум-насоса ограничено энергетическими возможностями производства и нарушением соотношения противодействующих сил графитации истекающего материала и напора восходящего потока воздуха, из-за чего возможно нарушение работоспособности установки в целом.

2. так как процесс зарядки емкости носит циклический характер, то в период прекращения подачи материала в нее в бункере образуются дополнительные надсводы, что особенно проявляется при загрузке бункера материалом массой более 1 кг. В таком случае нарушается условие (типа Мизеса) истечения материала, когда сумма условий его напряженного состояния превышает напряжение, характеризующееся свойствами материала, и определяемую законами механику грунта (см. Механика грунтов, М., Мир, 1975 - с. 167).

В этом случае воздушные импульсы уже не столь эффективно ворошат материал, а только пробивают в нем "дырки".

3. Возможное применение вибрации для обеспечения сводообрушения при дозировании тонкодисперсных материалов оказалось неэффективным. Для таких материалов по известным рекомендациям (см., например, Зимон А.Д., Андрианов Е. И. , Аутогезия сыпучих материалов, - М.: Металлургия, 1978, с. 288) эффективными и надежными при дозировке являются механические сводообрушители.

4. Точность загружаемой дозы материала зависит от погрешностей в работе датчиков, например, временных, весовых и т.п., которые весьма ненадежны в условиях массового производства и эксплуатация которых снижает производительность процесса.

5. Передозировка, смена емкостей под затвором неизбежно вызывают непроизводственные потери материала, при этом значительно ухудшая условия работы.

Указанные факторы свели почти на нет все преимущества вакуумной перегрузки материала, обеспечивающей высокую производительность и отсутствие каких-либо механических побудителей вибрации, при работе в циклическом ритме в массовом производстве заправки мерных емкостей.

Техническая задача состояла в разработке установки, у которой зона устойчивого свода и надсвода в момент дозирования разрывалась бы от основной зоны материала, для исключения влияния на эту зону всего столба загруженного материала, создающего в неподвижном бункере, под действием сил тяжести, напряжения в материале, препятствующие его свободному истечению.

При этом должно быть обеспечено поступление материала в мерную емкость с малым входным отверстием примерно одной плотности за счет исключения влияния на точность дозирования фактора уплотнения материала при изменении высоты столба засыпки по мере выгрузки материала и бесперебойной его подачи (восполнения) в бункер без усложнения конструкции.

Общими признаками предлагаемой установки с известной являются наличие вакуум-насоса, бункера, затвора на впускной горловине, выполненного в форме взаимодействующего с загрузочной горловиной емкости конуса с выступающим из него подающим трубопроводом, смонтированным внутри затвора с кольцевым зазором.

В отличие от прототипа в предлагаемой установке бункер выполнен по меньшей мере с двумя выпускными горловинами, сообщающимися через подвижную заслонку с соответствующим числом составных дозаторов, каждый из которых выполнен равным по объему загружаемой емкости, причем верхняя составляющая дозатора выполнена в виде дивергентной воронки с клапаном, а нижняя - в виде бункера - конуса, кольцевой зазор затвора горловины которого выполнен сообщающимся непосредственно с вакуум-насосом.

Такая установка позволяет без усложнения конструкции и применения дополнительных приводов беспрерывно и экономично подавать дозу тонкодисперсного материала через достаточно малое входное отверстие.

Это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемыми положительными результатами.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей изобретения является повышение производительности с одновременной экономией материала.

Сущность изобретения заключается в том, что бункер с двумя по меньшей мере выпускными горловинами, сообщающимися через подвижную заслонку, с соответствующим числом составных дозаторов позволяет превратить процесс загрузки в непрерывный за счет поочередной загрузки-разгрузки каждого из дозаторов. Точность дозирования становится максимальной, т.к. объем дозатора выполняется равным по объему загружаемой емкости. Выполнение кольцевых зазоров затворов, расположенных на горловинах дозаторов, непосредственно сообщающимися с вакуум-насосом, значительно повышает производительность процесса за счет быстрого создания, при этом более глубокого, вакуума в емкости. Потери материала и энергозатраты в данном случае значительно снижаются.

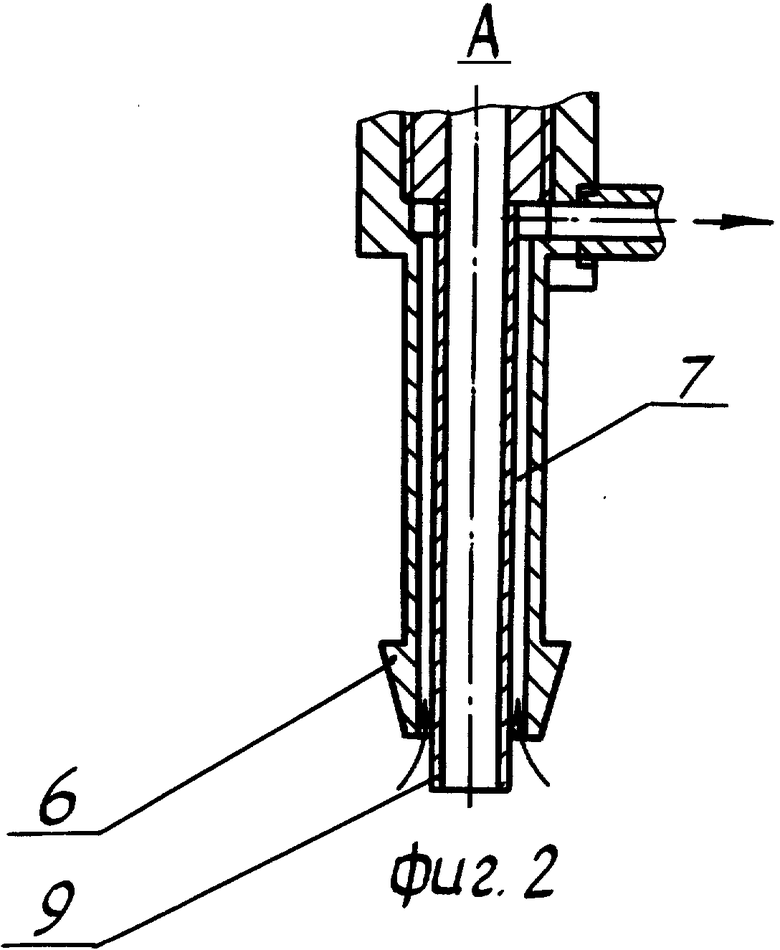

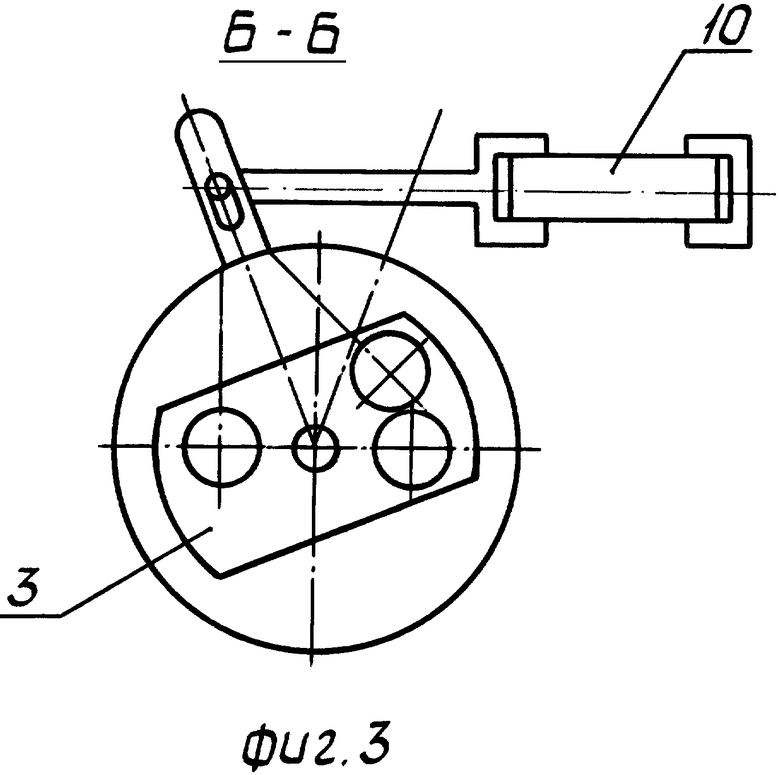

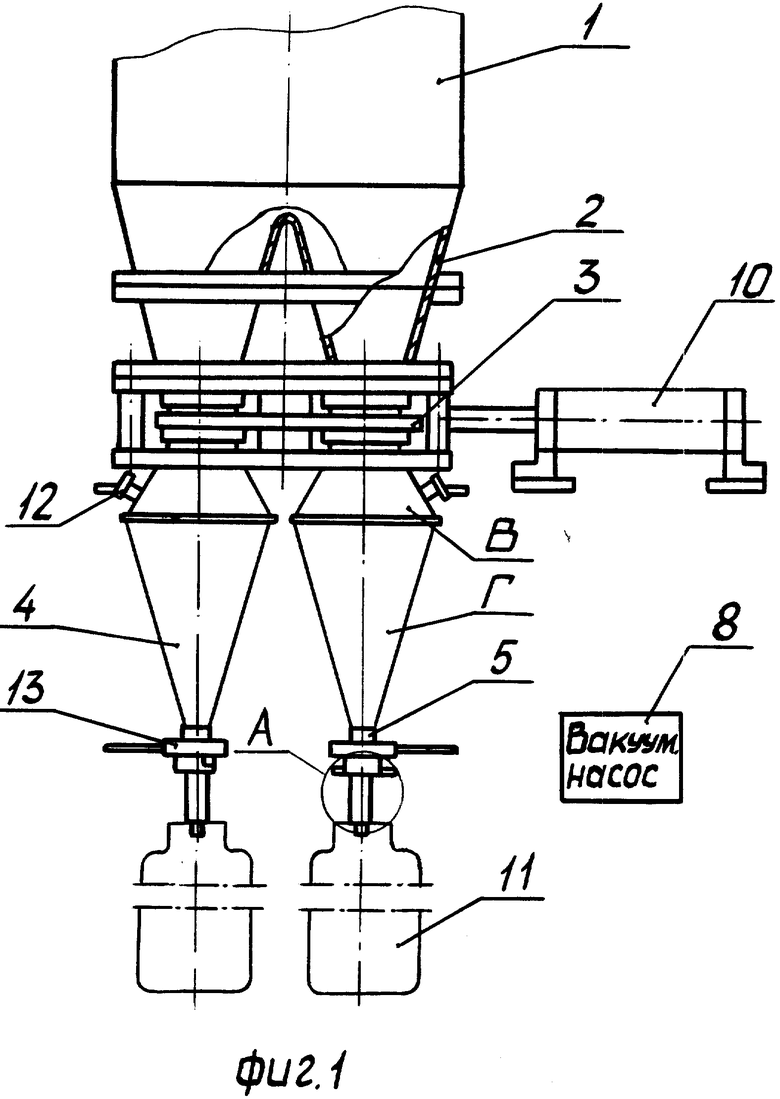

На фиг. 1 изображена установка, общий вид; на фиг. 2 - вид А в сечении; на фиг. 3 - сечение Б-Б заслонки.

Установка состоит из бункера 1 с двумя по меньшей мере горловинами 2, сообщающимися через заслонку 3 с дозаторами 4, верхняя часть которых выполнена в виде дивергентных воронок В с клапанами 12, а нижняя в виде бункера-конуса Г, на выпускных горловинах 5 которых расположены конические затворы с выступающими на них подающими трубопроводами 9, смонтированными внутри затворов 6 с кольцевыми зазорами 7, сообщающимися непосредственно с вакуум-насосом 8.

Установка работает следующим образом.

При выгрузке порошкового материала из бункера 1 происходит его свободное гравитационное истечение через горловину 2, открытую исполнительным механизмом 10 заслонку 3 в один из дозаторов 4. Клапан 12 в это время закрыт. В этот же момент загружаемая емкость 11 помещается под затвор 6, конус которого при взаимодействии с отверстием емкости создает необходимую ее герметизацию. Одновременно подается команда на включение вакуум-насоса 8, и через кольцевой зазор 7 затвора 6 удаляется воздух непосредственно из емкости 11.

После создания вакуума в емкости 11 клапан 12 и кран 13 открываются и происходит поступление материала через горловину 5, подающий трубопровод 9 в емкость 11.

В это же время заслонка 3 с помощью исполнительного механизма 10 перекрывает горловину 2 перед разгружаемым дозатором 4 и открывает другую горловину 2 для загрузки следующего дозатора 4.

Далее цикл беспрерывной поочередной загрузки полностью повторяется.

Число дозаторов 4 и соответствующих им горловин 2 регламентируется только заданной производительностью.

Надежность работы и более высокая производительность и экономичность установки обеспечивается следующим образом.

Частицы порошка, загружаемые в бункер 1, находятся под действием гравитационной силы и сил сопротивления, количества и параметры которых определяются свойствами материала, как то крупность частиц, их насыпная плотность, сыпучесть, коэффициент внешнего трения, которые в свою очередь зависят от таких конкретных свойств материала как хрупкость, гигроскопичность, слеживаемость, смерзаемость и т.д.

Конструктивные элементы установки обеспечивают наиболее эффективное воздействие этих сил на частицы порошка для беспрепятственного поступления его в загружаемую емкость. Для обеспечения сплошного истечения массы порошка стенки бункеров 1 и Г, а также их горловин 2 и 5 выполняются под углом, большим угла обрушения материала, зависящего от крупности частиц материала, его насыпной плотности, сыпучести, коэффициента внешнего трения. Как правило, этот угол выполняется в пределах 70-80oC.

Для исключения сводообразования скорость истечения порошка в бункере должна быть меньше, чем в его горловине. Это достигается тем, что в горловине наклон ее стенок выполняется большим, чем у стенок бункера. Так, если в бункере 1 наклон стенок выполнен в пределах 70-72o, то соответственно стенки горловины выполнены под углом 78-80o. Размер проходного отверстия горловины 2, заслонки 3, дозатора 4 выбирается из условия максимального отверстия для беспрепятственного прохождения через него материала (см. например "Машина непрерывного транспорта", Р.Л.Зепков, И.И.Ивашков, Л.Н.Колобов, Машиностроение, М. , 1987, стр. 386-4.114 - формула К.Ф.Алферова, или там же, с. 377, формула 4.88).

Для уменьшения величины коэффициента трения частиц материала стенки бункера 1, горловины 2, дозаторов 4 выполняются с покрытием, имеющим низкий коэффициент трения, таким, например, как хлоркаучуковый лак, эпоксидная смола, полиуретан и т.п.

Верхняя часть дозатора 4 выполнена в виде дивергентной воронки В с клапаном 12, что способствует снятию напряжений в материале, проходящем в дозатор, а следовательно, и обеспечению единой плотности его в нем. Открытый во время разгрузки клапан 12 обеспечивает подпор атмосферным воздухом вытесняемого порошка, чем также увеличивается скорость его истечения в емкость 11.

Разрыв дозы материала во время загрузки от его основной массы значительно ускоряет его истечение в емкость, т.к. исключается влияние на эту дозу всего столба материала.

Суммарный эффект описанных воздействий элементов конструкции на материал, а также отсос воздуха непосредственно из загружаемой емкости 11 обеспечивают беспрепятственное поступление порошка в емкость с увеличенной производительностью, которую можно варьировать в широких пределах изменением числа дозаторов 4.

Сменная часть дозатора 4 - бункер - конус Г позволяет легко перенастраивать установку на другую дозу материала.

Выполнением дозатора 4 равным по объему загружаемой емкости 11 обеспечивается максимальная точность дозирования с одновременной экономией материала и соблюдением экологических условий труда.

Таким образом использование новых технических решений и их размерных параметров в предлагаемой установке позволило получить по сравнению с прототипом повышение производительности с одновременным увеличением экономичности путем беспрерывной поочередной выдачи дозы материала за счет применения минимальных конструктивных и энергетических средств, что доказывает существенность отличительных признаков формулы изобретений и технико-экономическую обоснованность его применения в производстве.

Испытан опытный образец установки с положительными результатами. Точность дозирования при аттестации по производительности составила не более 1%.

По результатам испытаний предлагаемая конструкция признана более перспективной по сравнению с прототипом для использования в массовом производстве.

В настоящее время ведутся работы по подготовке производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОТРАНСПОРТНАЯ УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПЕРЕГРУЗКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА ИЗ ТАРЫ В ЕМКОСТИ С МАЛОЙ ЗАГРУЗОЧНОЙ ГОРЛОВИНОЙ | 1995 |

|

RU2083459C1 |

| ПНЕВМОТРАНСПОРТНАЯ УСТАНОВКА ДЛЯ РАЗДАЧИ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2309884C1 |

| УСТРОЙСТВО ДЛЯ ОБЪЕМНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2011 |

|

RU2464535C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2085522C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ФАСОВКИ ПОРОХОВ | 2019 |

|

RU2707201C1 |

| УСТРОЙСТВО ДЛЯ ОБЪЕМНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1990 |

|

SU1826445A1 |

| ДОЗАТОР ВЕСОВОЙ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2003 |

|

RU2260775C2 |

| ЭКСТРУДЕР | 2002 |

|

RU2236941C2 |

| Устройство для дозированной загрузки сыпучих материалов | 1981 |

|

SU964463A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ШАХТНОЙ ПЕЧИ | 1997 |

|

RU2118372C1 |

Изобретение используется для обеспечения закрытой и беспыльной перегрузки порошкообразных сыпучих материалов из тары в емкости с малым входным отверстием, относится к пневмотранспортным установкам всасывающе-нагнетательного типа. Установка содержит вакуум-насос, питающий бункер, затвор на выпускной горловине, выполненный в виде взаимодействующего с загрузочной горловиной емкости конуса с выступающим из него подающим трубопроводом, смонтированным внутри затвора с кольцевым зазором, питающий бункер выполнен по меньшей мере с двумя выпускными горловинами, сообщающимися через подвижную заслонку, с соответствующим числом составных дозаторов, каждый из которых выполнен равным по объему загружаемой емкости, причем верхняя составляющая дозатора выполнена в виде дивергентной воронки с клапаном, а нижняя - в виде бункера-конуса, кольцевой зазор затвора горловины которого выполнен сообщающимся непосредственно с вакуум-насосом. 3 ил.

Дозирующая установка для вакуумной загрузки сыпучим материалом емкостей с малой загрузочной горловиной, содержащая вакуум-насос, питающий бункер, затвор на выпускной горловине, выполненный в виде взаимодействующего с загрузочной горловиной емкости конуса с выступающим из него подающим трубопроводом, смонтированным внутри затвора с кольцевым зазором, отличающаяся тем, что питающий бункер выполнен по меньшей мере с двумя выпускными горловинами, сообщающимися через подвижную заслонку, с соответствующим числом составных дозаторов, каждый из которых выполнен равным по объему загружаемой емкости, причем верхняя составляющая дозатора выполнена в виде дивергентной воронки с клапаном, а нижняя - в виде бункера-конуса, кольцевой зазор затвора горловины которого выполнен сообщающимся непосредственно с вакуум-насосом.

| RU, заявка, 95104750, 20.02.97. |

Авторы

Даты

1998-04-20—Публикация

1997-03-25—Подача