Ю

51

GO

18

Фиг. 2

В расточку 1 шихтованного магнитопровода с обмоткой, имеющей лобовые части 7 и 8, установлена металлическая гильза 5, соединенная сваркой с кожухами 6, связанными с арматурой 3. Гильза 5 соединена с кожухами через вкладыши 11. Перед формованием лобовых частей обмотки в расточку пакета

магнитопровода устанавливают технологическую оправку, а после формования ее удаляют, Кольцевые вкладыши приваривают с кожухом к гильзе лазерной сваркой, после чего производят термовакуумную обработку пакета с арматурой и обмоткой и гильзы и кожухов с вкладышами. 2 с. и 1 з.п.ф-лы, 8 ил,

| название | год | авторы | номер документа |

|---|---|---|---|

| Статор электрической машины и способ его изготовления | 1983 |

|

SU1092650A1 |

| Статор электрической машины | 1988 |

|

SU1711297A1 |

| БЕСПАЗОВЫЙ СТАТОР МАГНИТОЭЛЕКТРИЧЕСКОЙ ОБРАЩЕННОЙ МАШИНЫ И СПОСОБ УКЛАДКИ НА НЕГО ОДНОСЛОЙНОЙ ТРЕХФАЗНОЙ ОБМОТКИ | 2006 |

|

RU2328801C1 |

| Способ изготовления статоров электрических машин | 1978 |

|

SU773843A1 |

| Асинхронный двигатель и способ его изготовления | 1984 |

|

SU1356121A1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ СТАТОРА | 2004 |

|

RU2283525C2 |

| Статор электрической машины переменного тока | 1980 |

|

SU907705A1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ПОСТОЯННОГО ТОКА | 2017 |

|

RU2666970C1 |

| Способ изготовления статора электрической машины | 1986 |

|

SU1427506A1 |

| Способ изготовления статора электрической машины | 1989 |

|

SU1775803A1 |

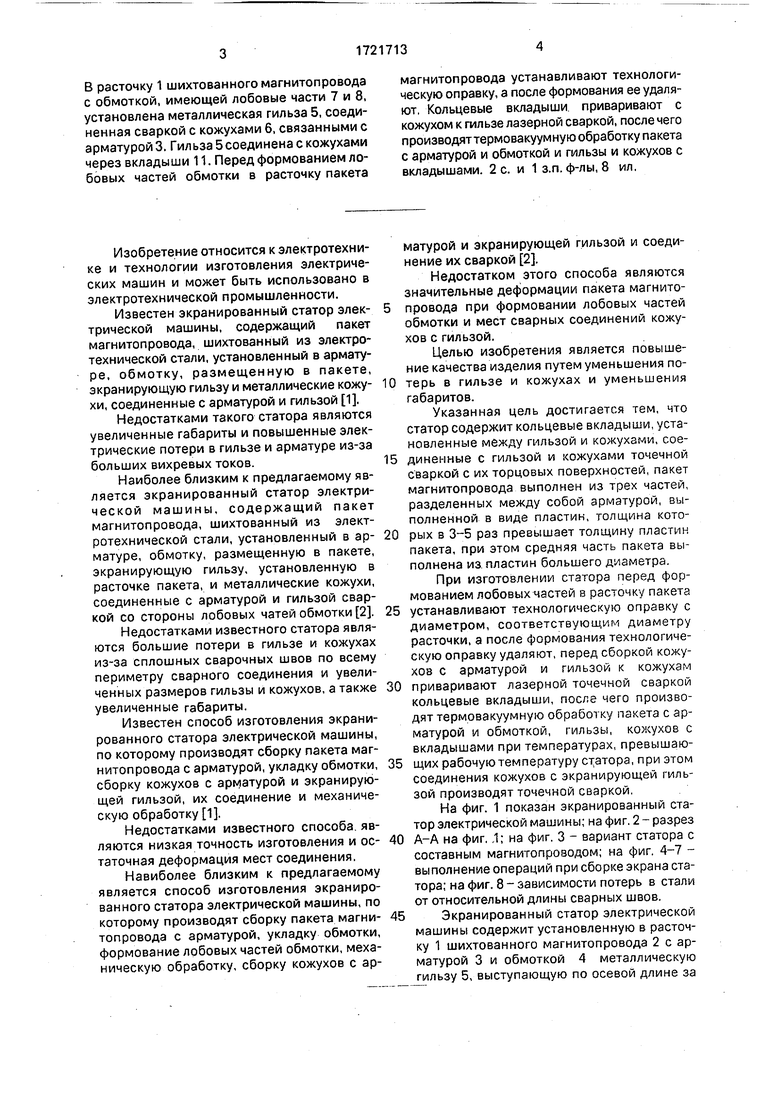

Изобретение относится к электротехнике и технологии изготовления электрических машин и может быть использовано в электротехнической промышленности. Целью изобретения является повышение качества изделия путем сокращения потерь в гильзе и кожухах и уменьшение габаритов:

Изобретение относится к электротехнике и технологии изготовления электрических машин и может быть использовано в электротехнической промышленности.

Известен экранированный статор элек- трической машины, содержащий пакет магнитопровода, шихтованный из электротехнической стали, установленный в арматуре, обмотку, размещенную в пакете, экранирующую гильзу и металлические кожу- хи, соединенные с арматурой и гильзой 1.

Недостатками такого статора являются увеличенные габариты и повышенные электрические потери в гильзе и арматуре из-за больших вихревых токов.

Наиболее близким к предлагаемому является экранированный статор электрической машины, содержащий пакет магнитопровода, шихтованный из электротехнической стали, установленный в ар- матуре, обмотку, размещенную в пакете, экранирующую гильзу, установленную в расточке пакета, и металлические кожухи, соединенные с арматурой и гильзой сваркой со стороны лобовых чатей обмотки 2.

Недостатками известного статора являются большие потери в гильзе и кожухах из-за сплошных сварочных швов по всему периметру сварного соединения и увеличенных размеров гильзы и кожухов, а также увеличенные габариты.

Известен способ изготовления экранированного статора электрической машины, по которому производят сборку пакета магнитопровода с арматурой, укладку обмотки, сборку кожухов с арматурой и экранирующей гильзой, их соединение и механическую обработку 1.

Недостатками известного способа, являются низкая точность изготовления и ос- таточная деформация мест соединения.

Навиболее близким к предлагаемому является способ изготовления экранированного статора электрической машины, по которому производят сборку пакета магни- топровода с арматурой, укладку обмотки, формование лобовых частей обмотки, механическую обработку, сборку кожухов с арматурой и экранирующей гильзой и соединение их сваркой 2.

Недостатком этого способа являются значительные деформации пакета магнитопровода при формовании лобовых частей обмотки и мест сварных соединений кожухов с гильзой.

Целью изобретения является повышение качества изделия путем уменьшения потерь в гильзе и кожухах и уменьшения габаритов.

Указанная цель достигается тем, что статор содержит кольцевые вкладыши, установленные между гильзой и кожухами, соединенные с гильзой и кожухами точечной сваркой с их торцовых поверхностей, пакет магнитопровода выполнен из трех частей, разделенных между собой арматурой, выполненной в виде пластин, толщина которых в 3-5 раз превышает толщину пластин пакета, при этом средняя часть пакета выполнена из. пластин большего диаметра.

При изготовлении статора перед формованием лобовых частей в расточку пакета устанавливают технологическую оправку с диаметром, соответствующим диаметру расточки, а после формования технологическую оправку удаляют, перед сборкой кожухов с арматурой и гильзой к кожухам приваривают лазерной точечной сваркой кольцевые вкладыши, после чего производят термрвакуумную обработку пакета с арматурой и обмоткой, гильзы, кожухов с вкладышами при температурах, превышающих рабочую температуру статора, при этом соединения кожухов с экранирующей гильзой производят точечной сваркой.

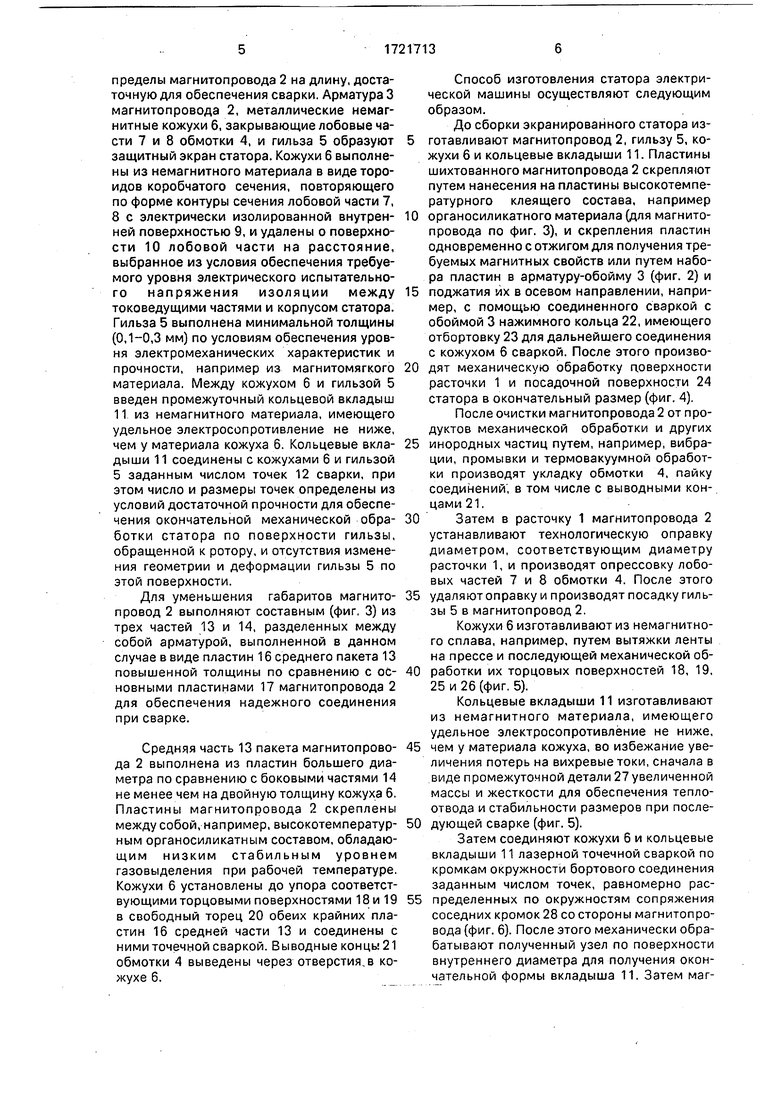

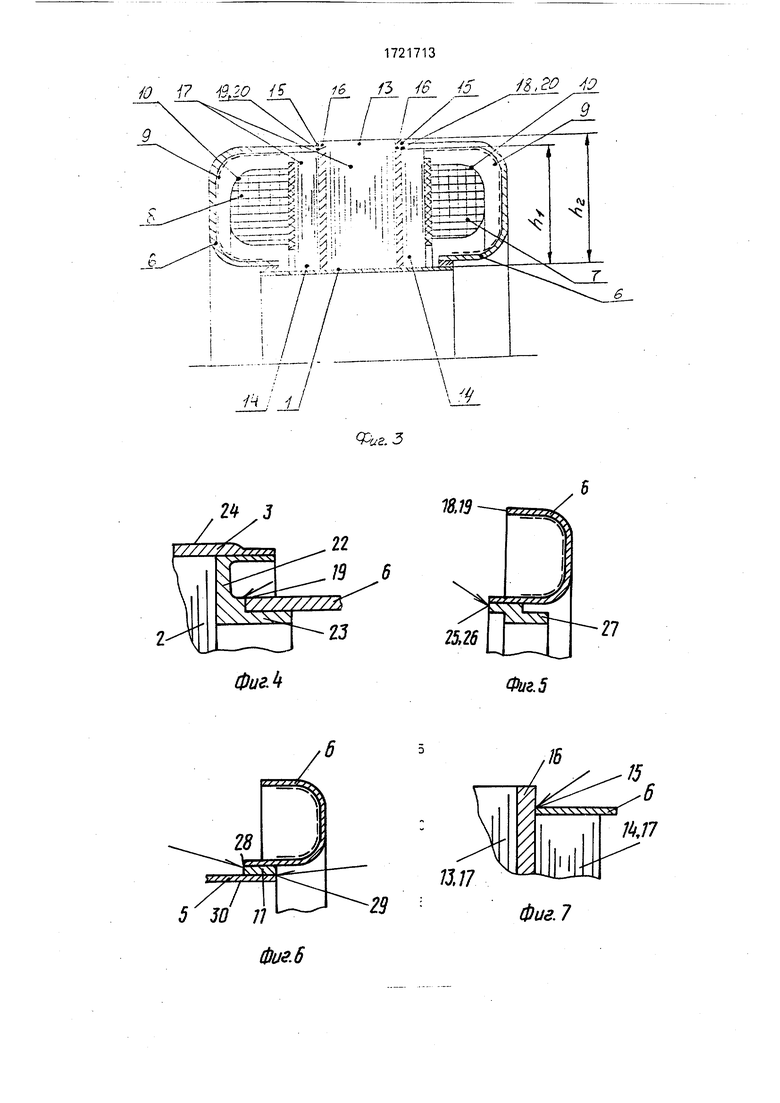

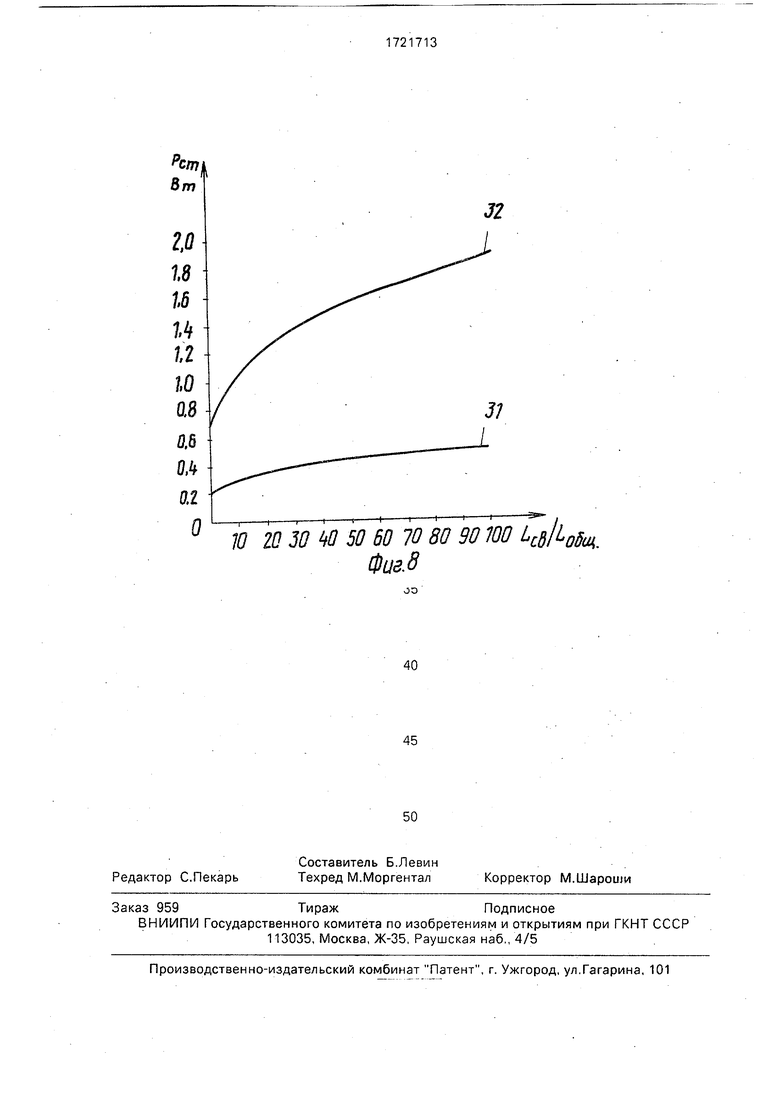

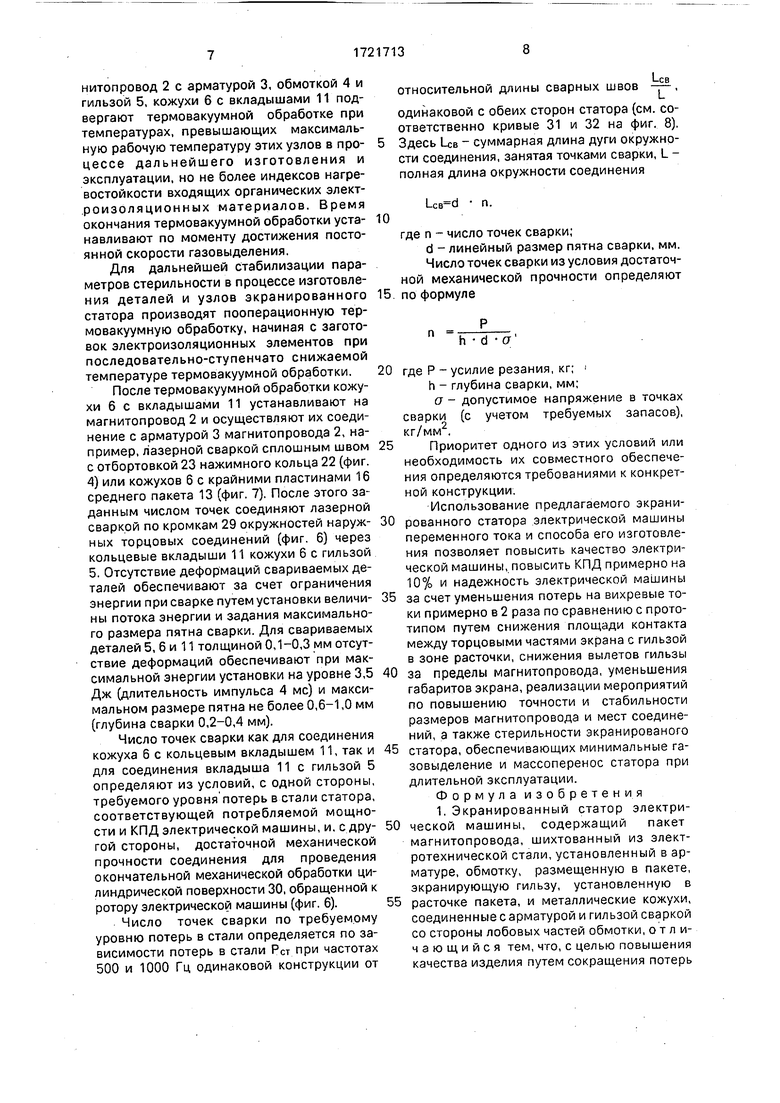

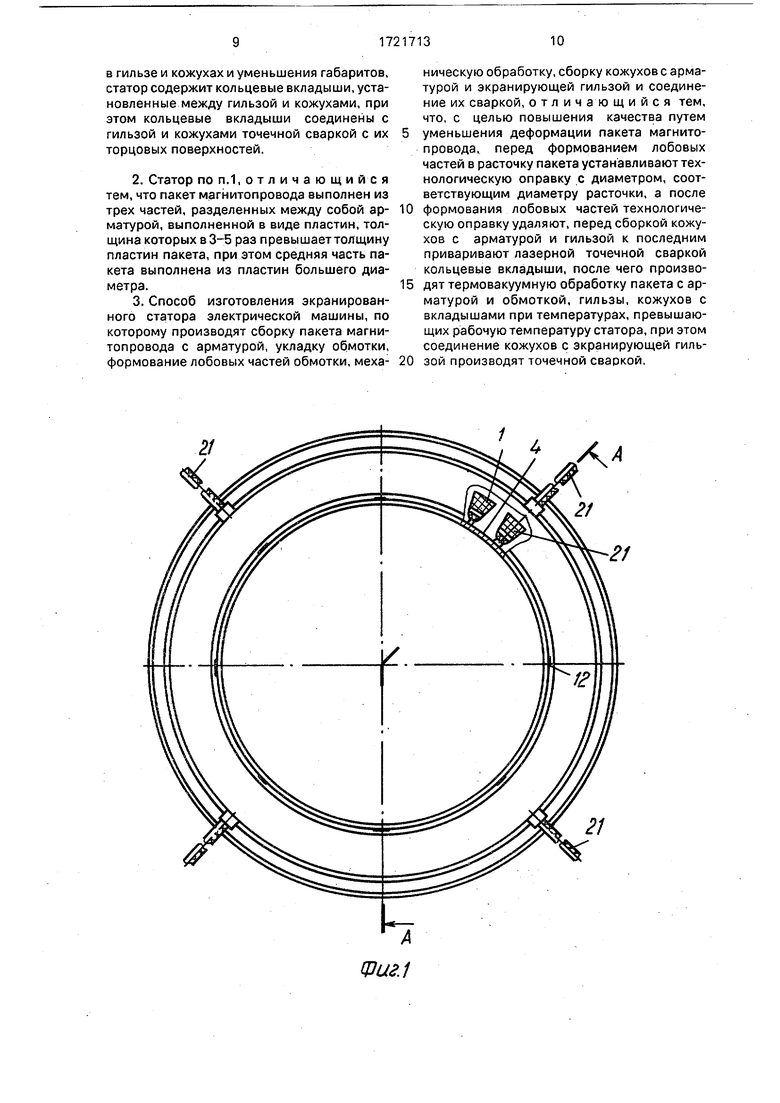

На фиг. 1 показан экранированный статор электрической машины; на фиг. 2 - разрез А-А на фиг. ,1; на фиг. 3 - вариант статора с составным магнитопроводом; на фиг. 4-7 - выполнение операций при сборке экрана статора; на фиг. 8 - зависимости потерь в стали от относительной длины сварных швов.

Экранированный статор электрической машины содержит установленную в расточку 1 шихтованного магнитопровода 2 с арматурой 3 и обмоткой 4 металлическую гильзу 5, выступающую по осевой длине за

пределы магнитопровода 2 на длину, достаточную для обеспечения сварки. Арматура 3 магнитопровода 2, металлические немагнитные кожухи 6, закрывающие лобовые части 7 и 8 обмотки 4, и гильза 5 образуют защитный экран статора. Кожухи 6 выполнены из немагнитного материала в видеторо- идов коробчатого сечения, повторяющего по форме контуры сечения лобовой части 7, 8 с электрически изолированной внутренней поверхностью 9, и удалены о поверхности 10 лобовой части на расстояние, выбранное из условия обеспечения требуемого уровня электрического испытательного напряжения изоляции между токоведущими частями и корпусом статора. Гильза 5 выполнена минимальной толщины (0,1-0,3 мм) по условиям обеспечения уровня электромеханических характеристик и прочности, например из магнитомягкого материала. Между кожухом 6 и гильзой 5 введен промежуточный кольцевой вкладыш 11 из немагнитного материала, имеющего удельное электросопротивление не ниже, чем у материала кожуха 6. Кольцевые вкладыши 11 соединены с кожухами 6 и гильзой 5 заданным числом точек 12 сварки, при этом число и размеры точек определены из условий достаточной прочности для обеспечения окончательной механической обработки статора по поверхности гильзы, обращенной к ротору, и отсутствия изменения геометрии и деформации гильзы 5 по этой поверхности.

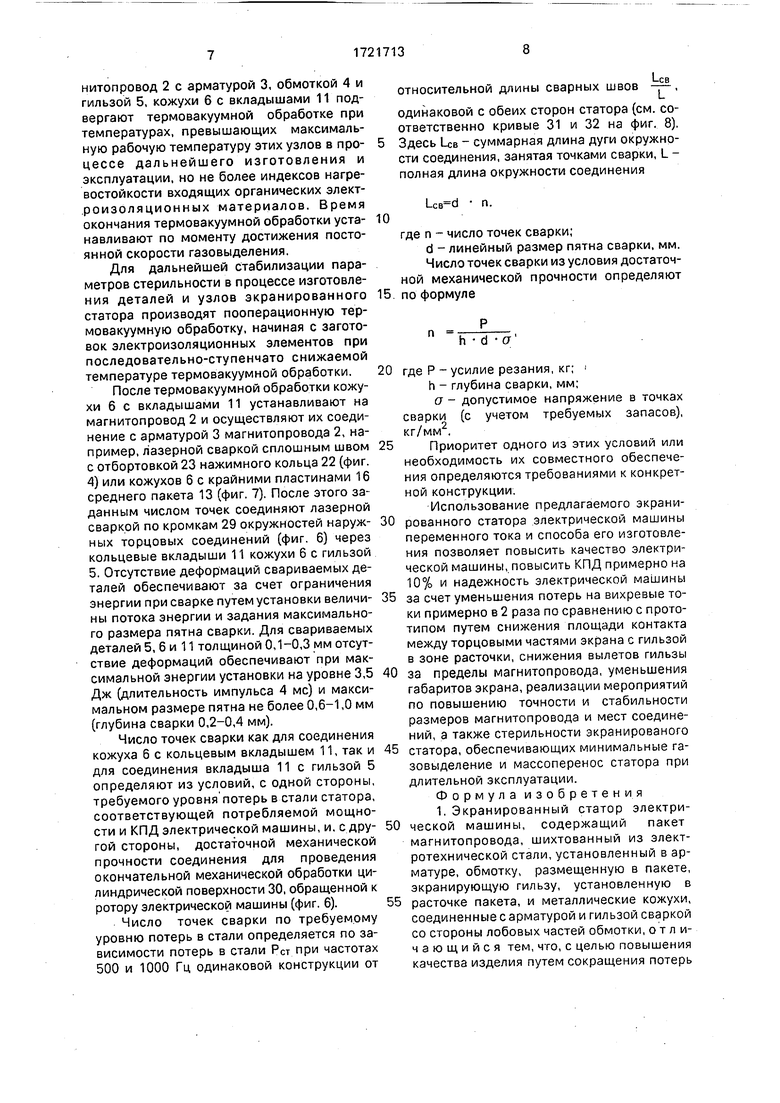

Для уменьшения габаритов магнито- провод 2 выполняют составным (фиг, 3) из трех частей 13 и 14, разделенных между собой арматурой, выполненной в данном случае в виде пластин 16 среднего пакета 13 повышенной толщины по сравнению с основными пластинами 17 магнитопровода 2 для обеспечения надежного соединения при сварке.

Средняя часть 13 пакета магнитопровода 2 выполнена из пластин большего диаметра по сравнению с боковыми частями 14 не менее чем на двойную толщину кожуха 6. Пластины магнитопровода 2 скреплены между собой, например, высокотемпературным органосиликатным составом, обладающим низким стабильным уровнем газовыделения при рабочей температуре. Кожухи 6 установлены до упора соответствующими торцовыми поверхностями 18 и 19 в свободный торец 20 обеих крайних пластин 16 средней части 13 и соединены с нимиточечной сваркой. Выводные концы 21 обмотки 4 выведены через отверстия,в кожухе 6.

Способ изготовления статора электрической машины осуществляют следующим образом.

До сборки экранированного статора изготавливают магнитопровод 2, гильзу 5, кожухи 6 и кольцевые вкладыши 11. Пластины шихтованного магнитопровода 2 скрепляют путем нанесения на пластины высокотемпературного клеящего состава, например

0 органосиликатного материала (для магнитопровода по фиг. 3), и скрепления пластин одновременно с отжигом для получения требуемых магнитных свойств или путем набора пластин в арматуру-обойму 3 (фиг. 2) и

5 поджатия их в осевом направлении, например, с помощью соединенного сваркой с обоймой 3 нажимного кольца 22, имеющего отбортовку 23 для дальнейшего соединения с кожухом 6 сваркой. После этого произво0 дят механическую обработку поверхности расточки 1 и посадочной поверхности 24 статора в окончательный размер (фиг. 4).

После очистки магнитопровода 2 от продуктов механической обработки и других

5 инородных частиц путем, например, вибрации, промывки и термовакуумной обработки производят укладку обмотки 4, пайку соединений; в том числе с выводными кон-. цами21.

0 Затем в расточку 1 магнитопровода 2 устанавливают технологическую оправку диаметром, соответствующим диаметру расточки 1, и производят опрессовку лобовых частей 7 и 8 обмотки 4. После этого

5 удаляют оправку и производят посадку гильзы 5 в магнитопровод 2.

Кожухи 6 изготавливают из немагнитного сплава, например, путем вытяжки ленты на прессе и последующей механической об0 работки их торцовых поверхностей 18, 19, 25 и 26 (фиг. 5).

Кольцевые вкладыши 11 изготавливают из немагнитного материала, имеющего удельное электросопротивление не ниже,

5 чем у материала кожуха, во избежание увеличения потерь на вихревые токи, сначала в виде промежуточной детали 27 увеличенной массы и жесткости для обеспечения тепло- отвода и стабильности размеров при после0 дующей сварке (фиг. 5).

Затем соединяют кожухи 6 и кольцевые вкладыши 11 лазерной точечной сваркой по кромкам окружности бортового соединения заданным числом точек, равномерно рас5 пределенных по окружностям сопряжения соседних кромок 28 со стороны магнитопровода (фиг. 6). После этого механически обрабатывают полученный узел по поверхности внутреннего диаметра для получения окончательной формы вкладыша 11. Затем магнитопровод 2 с арматурой 3, обмоткой 4 и гильзой 5, кожухи 6 с вкладышами 11 подвергают термовакуумной обработке при температурах, превышающих максимальную рабочую температуру этих узлов в процессе дальнейшего изготовления и эксплуатации, но не более индексов нагре- востойкости входящих органических элект- роизоляционных материалов. Время окончания термовакуумной обработки устанавливают по моменту достижения постоянной скорости газовыделения.

Для дальнейшей стабилизации параметров стерильности в процессе изготовления деталей и узлов экранированного статора производят пооперационную термовакуумную обработку, начиная с заготовок электроизоляционных элементов при последовательно-ступенчато снижаемой температуре термовакуумной обработки.

После термовакуумной обработки кожухи 6 с вкладышами 11 устанавливают на магнитопровод 2 и осуществляют их соединение с арматурой 3 магнитопровода 2, например, лазерной сваркой сплошным швом с отбортовкой 23 нажимного кольца 22 (фиг. 4) или кожухов 6 с крайними пластинами 16 среднего пакета 13 (фиг. 7). После этого заданным числом точек соединяют лазерной сваркой по кромкам 29 окружностей наружных торцовых соединений (фиг. 6) через кольцевые вкладыши 11 кожухи 6 с гильзой 5. Отсутствие деформаций свариваемых деталей обеспечивают за счет ограничения энергии при сварке путем установки величины потока энергии и задания максимального размера пятна сварки. Для свариваемых деталей 5, 6 и 11 толщиной 0,1-0,3 мм отсутствие деформаций обеспечивают при максимальной энергии установки на уровне 3,5 Дж (длительность импульса 4 мс) и максимальном размере пятна не более 0,6-1,0 мм (глубина сварки 0,2-0,4 мм).

Число точек сварки как для соединения кожуха 6 с кольцевым вкладышем 11, так и для соединения вкладыша 11с гильзой 5 определяют из условий, с одной стороны, требуемого уровня потерь в стали статора, соответствующей потребляемой мощности и КПД электрической машины, и. с другой стороны, достаточной механической прочности соединения для проведения окончательной механической обработки цилиндрической поверхности 30, обращенной к ротору электрической машины (фиг. 6).

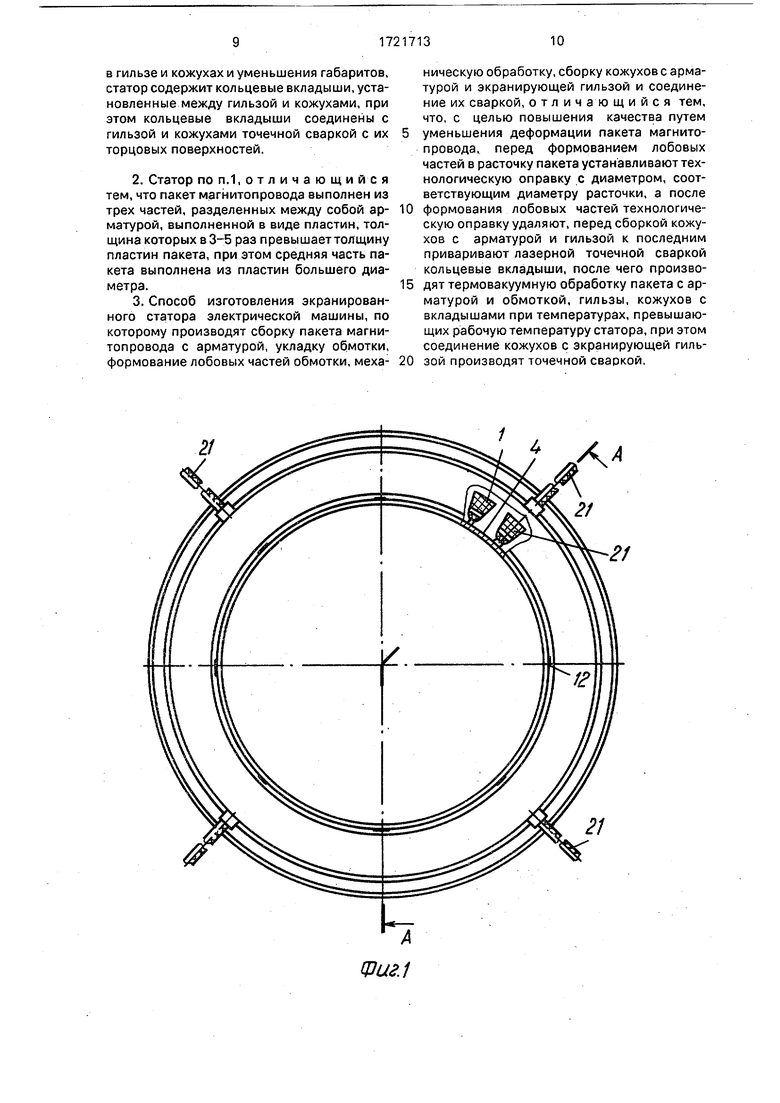

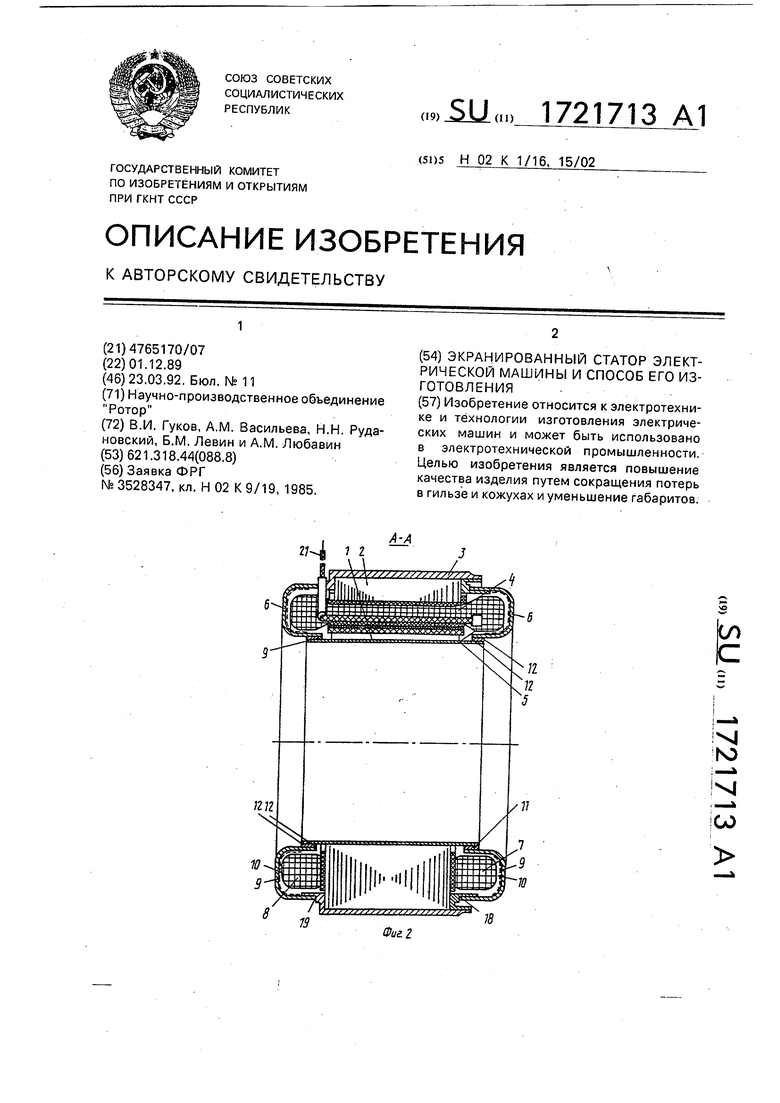

Число точек сварки по требуемому уровню потерь в стали определяется по зависимости потерь в стали РСт при частотах 500 и 1000 Гц одинаковой конструкции от

относительной длины сварных швов

UB L

одинаковой с обеих сторон статора (см. соответственно кривые 31 и 32 на фиг. 8). Здесь LCB - суммарная длина дуги окружности соединения, занятая точками сварки, L - полная длина окружности соединения

п.

10

где п - число точек сварки;

d - линейный размер пятна сварки, мм.

Число точек сварки из условия достаточной механической прочности определяют по формуле

h-d-ff

где Р - усилие резания, кг; h - глубина сварки, мм; о - допустимое напряжение в точках сварки (с учетом требуемых запасов), кг/мм .

Приоритет одного из этих условий или

необходимость их совместного обеспечения определяются требованиями к конкретной конструкции.

Использование предлагаемого экранированного статора электрической машины переменного тока и способа его изготовления позволяет повысить качество электрической машины, повысить КПД примерно на 10% и надежность электрической машины

за счет уменьшения потерь на вихревые токи примерно в 2 раза по сравнению с прототипом путем снижения площади контакта между торцовыми частями экрана с гильзой в зоне расточки, снижения вылетов гильзы

за пределы магнитопровода, уменьшения габаритов экрана, реализации мероприятий по повышению точности и стабильности размеров магнитопровода и мест соединений, а также стерильности экранированого

статора, обеспечивающих минимальные газовыделение и массоперенос статора при длительной эксплуатации.

Формула изобретения

расточке пакета, и металлические кожухи, соединенные с арматурой и гильзой сваркой со стороны лобовых частей обмотки, отличающийся тем, что, с целью повышения качества изделия путем сокращения потерь

в гильзе и кожухах и уменьшения габаритов, статор содержит кольцевые вкладыши, установленные между гильзой и кожухами, при этом кольцевые вкладыши соединены с гильзой и кожухами точечной сваркой с их торцовых поверхностей.

21

ническую обработку, сборку кожухов с арматурой и экранирующей гильзой и соединение их сваркой, отличающийся тем, что, с целью повышения качества путем уменьшения деформации пакета магнитопровода, перед формованием лобовых частей в расточку пакета устанавливают технологическую оправку с диаметром, соответствующим диаметру расточки, а после формования лобовых частей технологическую оправку удаляют, перед сборкой кожухов с арматурой и гильзой к последним приваривают лазерной точечной сваркой кольцевые вкладыши, после чего производят термовакуумную обработку пакета с арматурой и обмоткой, гильзы, кожухов с вкладышами при температурах, превышающих рабочую температуру статора, при этом соединение кожухов с экранирующей гильзой производят точечной сваркой.

//7v :.. , 4s/ -ч тг Ьи- ii

.Hiii, jii i.a

SllM N i in n nijgi i I и

H: м .i

. v K. j j i:/ ,

g||:

ФигЛ

s:

a 3

Фиг. 5

Ш7

16

15

W7

Фиг. 7

32

31

10 2D 30 4/7 50 60 Ю ВО 90100 WW фцз.8

32

31

| Заявка ФРГ № 3528347, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-03-23—Публикация

1989-12-01—Подача