Изобретение относится к молочной промышленности и может быть применено втех случаях, когда необходимо быстро удалить газы из жидкостей.

Известно устройство для удаления газов, выполненное в виде емкости, снабженной распылителем для подлежащего обработке продукта и вакуум-насосом для создания разрежения внутри нее. Во время работы подогретый продукт, например молоко, распыляются в емкости, оно попадает на ее стенки и стекает в виде пленки. По мере стекания молока из него удаляются газы.

Для интенсификации процесса удаления газов в некоторых устройствах на стенках емкости установлены приспособления для перемешивания пленки и продукта.

Наиболее близким к предлагаемому является устройство для удаления газов из молока, содержащее цилиндрический корпус с центральной вертикальной трубой для удаления газов и паров из обрабатываемого продукта, снабженный установленным в верхней части тангенциальным патрубком для подвода подлежащего обработке продукта и смонтированным в нижней части патрубком для отвода обработанного продукта, конденсатор с патрубками для подачи

xJ

Ю Ю

со го

N

охлаждающей воды и отвода газов и паров, приспособление для разбрызгивания воды и вакуумный насос.

Недостатками известного устройства являются большие энергозатраты, связанные с безвозвратными потерями энергии на нагрев обрабатываемой жидкости и испарение газа и части воды, которая смешивается с водой вакуум-насоса и в дальнейшем не используется, а также потери из-за имеющих место при работе оборудования капле- уноса и вспенивания (выброс продукта через патрубок для отвода газов и паров).

Кроме того, устройства малопроизводительны из-за малой поверхности теплообмена (от 3 до 7 т/ч).

Цель изобретения - сокращение энергозатрат и уменьшение потерь продукта.

Для достижения указанной цели устройство для удаления газов из молока, содержащее цилиндрический корпус с центральной вертикальной трубой для удаления газов и паров из обрабатываемого продукта, снабженный установленным в верхней части тангенциальным патрубком для подвода подлежащего обработке продукта и смонтированным в нижней части патрубком для отвода отработанного продукта, конденсатор с патрубками для подачи охлаждающей воды и отвода газов и паров, приспособление для разбрызгивания воды и вакуумный насос, снабжено расположенным в нижней части цилиндрического корпуса и соединенным с патрубком для подачи продукта кольцевым коллектором с вертикальными теплообменными трубами, каждая из которых на выходном конце имеет распределительную насадку.

Указанные насадки могут иметь форму диска с каналами и выходными соплами, направленными в противоположные стороны, причем на стороне диска обращенной к трубе, может быть отбортовка для образования зазора с наружной поверхностью трубы.

Кроме того, патрубок для отвода продукта из цилиндрического корпуса следует связать с тангенциальным патрубком для подачи продукта и обеспечить таким путем возможность рецеркуляции части обработанного молока.

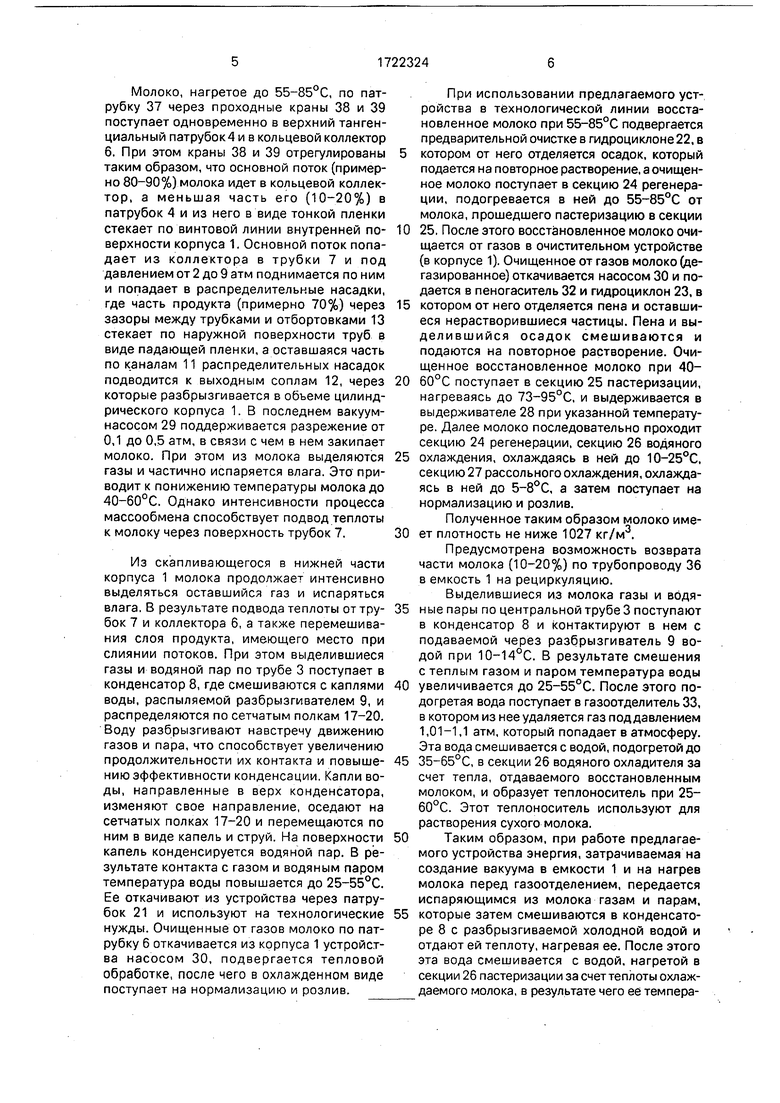

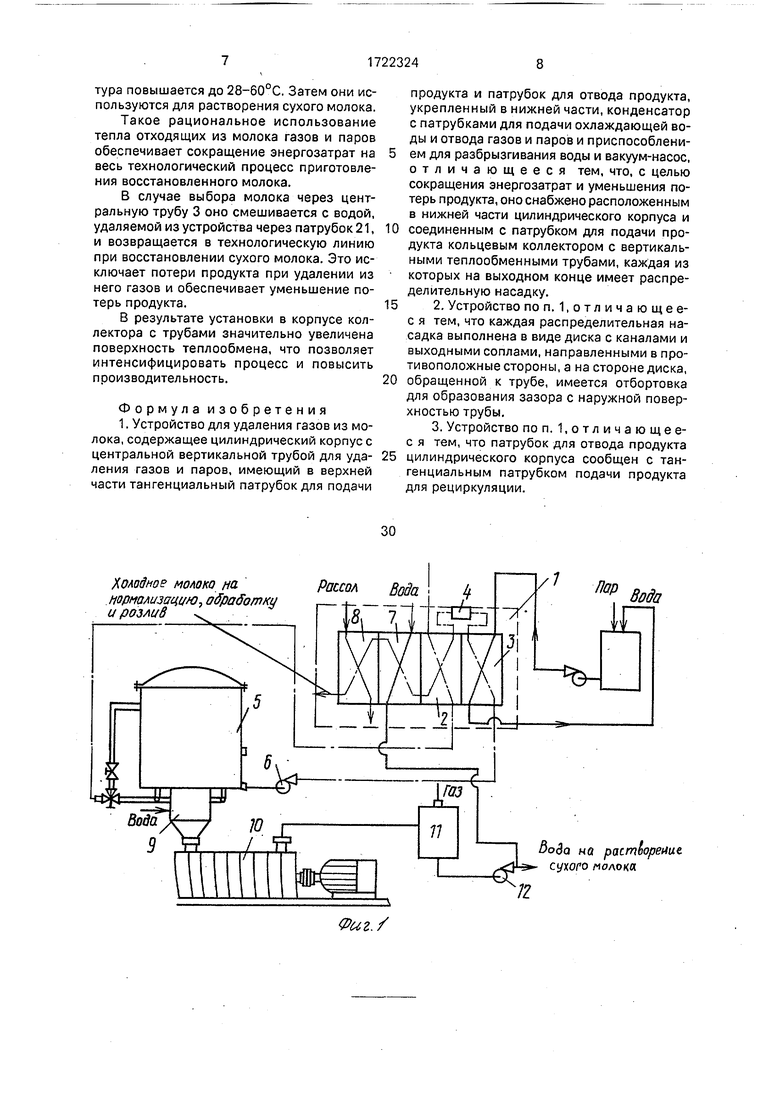

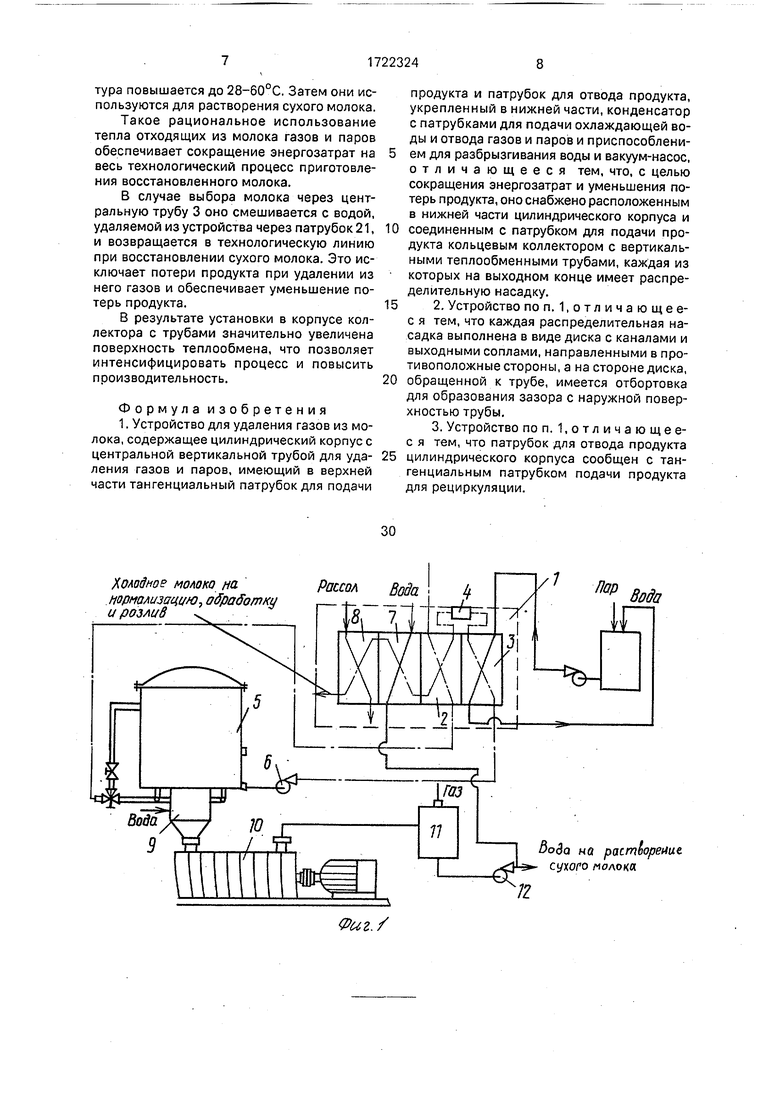

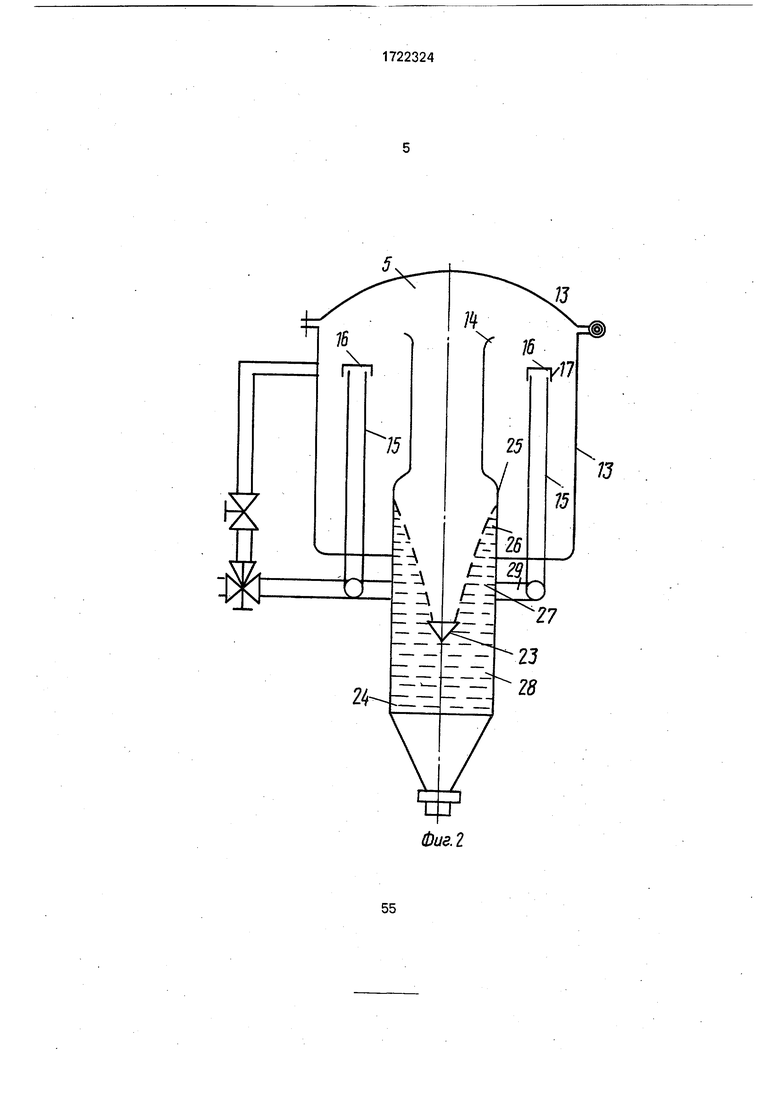

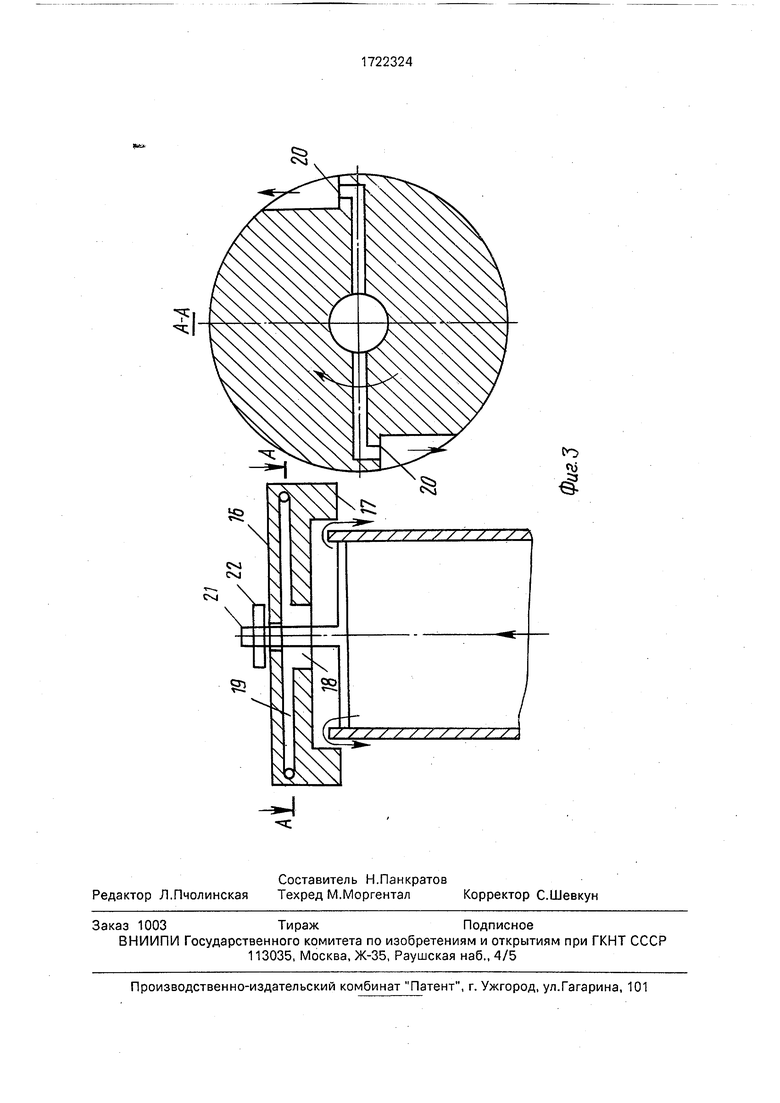

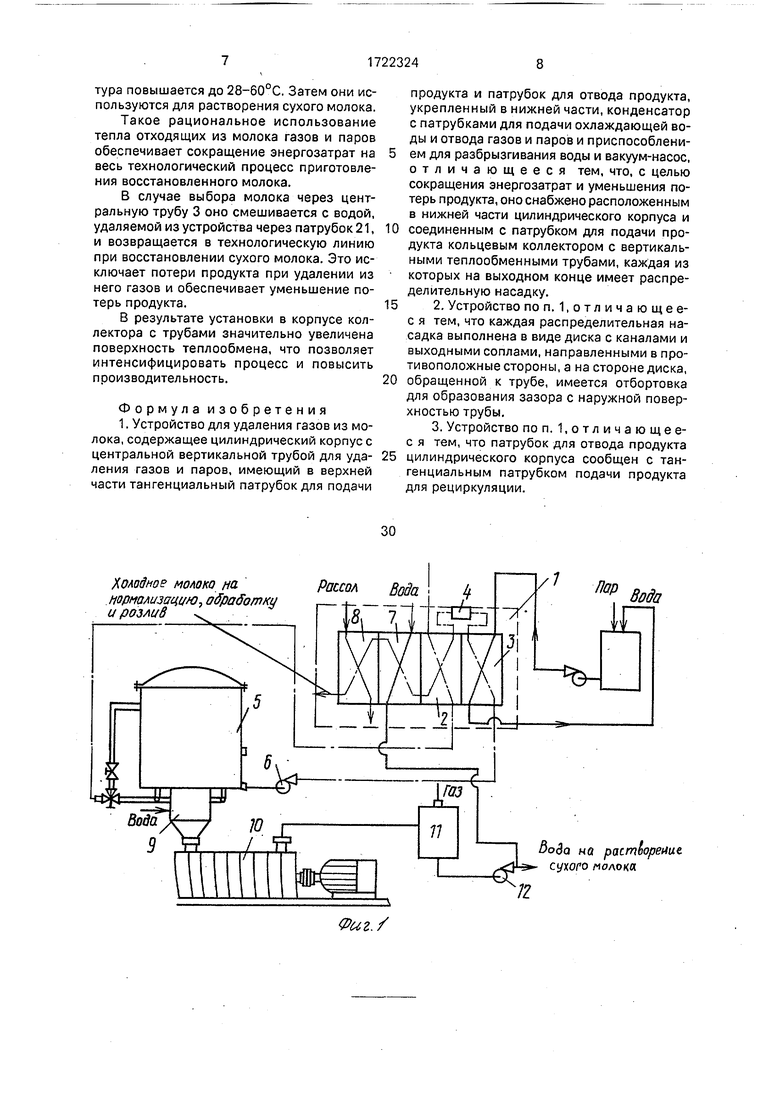

На фиг. 1 схематично изображено предлагаемое устройство для удаления газов из молока; на фиг. 2 - распределительная насадка, разрез; на фиг. 3 - технологическая схема производства восстановленного молока с устройством для удаления газов из молока.

Предлагаемое устройство для удаления газов из молока состоит из цилиндрического корпуса 1 с откидной крышкой 2 и центрально установленной вертикальной трубой

3для удаления газов и паров, снабженного в верхней части тангенциальным патрубком

4для подачи продукта и укрепленным в ниж- ней части патрубком 5 для отвода обработанного молока, расположенного в нижней части цилиндрического корпуса 1 кольцевого коллектора 6 с вертикальными трубками 7, на выходном конце каждой из которых

0 смонтирована распределительная насадка, конденсатора 8, приспособления 9 для разбрызгивания воды и вакуумного насоса. Каждая из распределительных насадок выполнена в виде диска 10 с каналами 11 и

5 выходными соплами 12, направленными в противоположные стороны. Сопла 12 расположены в плоскости, перпендикулярной плоскости каналов 11. На стороне диска 10, обращенной к трубке 7, выполнена отбор0 товка 13 с образованием фиксированного зазора с наружной поверхностью трубки. Насадки установлены на трубах 7 с помощью осей 14 и закреплены фиксаторами 15. Такая установка насадок обеспечивает

5 возможность их вращения относительно соответствующих трубок 7, Конденсатор 8 расположен под трубой 3. В нем смонтированы приспособления 9 для разбрызгивания воды и набор горизонтальных сетчатых полок

0 16-20.

Полки могут быть выполнены таким образом, что каждая из нижерасположенных (кроме полки 20) имеет последовательно уменьшающиеся по площади центральные

5 отверстия. Полка 20 центрального отверстия не имеет. Нижняя часть конденсатора имеет коническую форму и оканчивается патрубком 21, служащим для отвода выделенных из молока газов и конденсата. В

0 технологическую Схему производства восстановленного молока, входят кроме устройства для удаления газов из молока (корпус 1), гидроциклоны 22 и 23 для очистки восстановленного молока от нерастворив5 шихся частиц, пастеризационно-охлади- тельная установка (секции 24-27 регенерации, пастеризации, водяного охлаждения и рассольного охлаждения молока), выдерживатель 28, вакуум-насос 29,

0 центробежные насосы 30 и 31, пеногаситель 32, воздухоотделитель 33, а также система подготовки и подачи воды, включающая бак 34 и центробежный насос 35. Патрубок 5 устройства для отвода обработанного моло5 ка связаны трубопроводом 36 с патрубком 4 для подачи продукта на обработку. Это обеспечивает возможность рециркуляции части молока.

Предлагаемое устройство работает следующим образом.

Молоко, нагретое до 55-85°С, по патрубку 37 через проходные краны 38 и 39 поступает одновременно в верхний тангенциальный патрубок4 и в кольцевой коллектор 6. При этом краны 38 и 39 отрегулированы таким образом, что основной поток (примерно 80-90%) молока идет в кольцевой коллектор, а меньшая часть его (10-20%) в патрубок 4 и из него в виде тонкой пленки стекает по винтовой линии внутренней поверхности корпуса 1. Основной поток попадает из коллектора в трубки 7 и под давлением от 2 до 9 атм поднимается по ним и попадает в распределительные насадки, где часть продукта (примерно 70%) через зазоры между трубками и отбортовками 13 стекает по наружной поверхности труб в виде падающей пленки, а оставшаяся часть по каналам 11 распределительных насадок подводится к выходным соплам 12, через которые разбрызгивается в объеме цилиндрического корпуса 1. В последнем вакуум- насосом 29 поддерживается разрежение от 0,1 до 0,5 атм, в связи с чем в нем закипает молоко. При этом из молока выделяются газы и частично испаряется влага. Эта приводит к понижению температуры молока до 40-60°С. Однако интенсивности процесса массообмена способствует подвод теплоты к молоку через поверхность трубок 7.

Из скапливающегося в нижней части корпуса 1 молока продолжает интенсивно выделяться оставшийся газ и испаряться влага. В результате подвода теплоты от трубок 7 и коллектора 6, а также перемешивания слоя продукта, имеющего место при слиянии потоков. При этом выделившиеся газы и водяной пар по трубе 3 поступает в конденсатор 8, где смешиваются с каплями воды, распыляемой разбрызгивателем 9, и распределяются по сетчатым полкам 17-20. Воду разбрызгивают навстречу движению газов и пара, что способствует увеличению продолжительности их контакта и повышению эффективности конденсации. Капли воды, направленные в верх конденсатора, изменяют свое направление, оседают на сетчатых полках 17-20 и перемещаются по ним в виде капель и струй. На поверхности капель конденсируется водяной пар. В результате контакта с газом и водяным паром температура воды повышается до 25-55°С. Ее откачивают из устройства через патрубок 21 и используют на технологические нужды. Очищенные от газов молоко по патрубку 6 откачивается из корпуса 1 устройства насосом 30, подвергается тепловой обработке, после чего в охлажденном виде поступает на нормализацию и розлив.

При использовании предлагаемого устройства в технологической линии восстановленное молоко при 55-85°С подвергается предварительной очистке в гидроциклоне 22, в

котором от него отделяется осадок, который подается на повторное растворение, а очищенное молоко поступает в секцию 24 регенерации, подогревается в ней до 55-85°С от молока, прошедшего пастеризацию в секции

0 25. После этого восстановленное молоко очищается от газов в очистительном устройстве (в корпусе 1). Очищенное от газов молоко (дегазированное) откачивается насосом 30 и подается в пеногаситель 32 и гидроциклон 23, в

5 котором от него отделяется пена и оставшиеся нерастворившиеся частицы. Пена и выделившийся осадок смешиваются и подаются на повторное растворение. Очищенное восстановленное молоко при 400 60°С поступает в секцию 25 пастеризации, нагреваясь до 73-95°С, и выдерживается в выдерживателе 28 при указанной температуре. Далее молоко последовательно проходит секцию 24 регенерации, секцию 26 водяного

5 охлаждения, охлаждаясь в ней до 10-25°С, секцию 27 рассольного охлаждения, охлаждаясь в ней до 5-8°С, а затем поступает на нормализацию и розлив.

Полученное таким образом молоко име0 ет плотность не ниже 1027 кг/м.

Предусмотрена возможность возврата части молока (10-20%) по трубопроводу 36 в емкость 1 на рециркуляцию.

Выделившиеся и.з молока газы и водя5 ные пары по центральной трубе 3 поступают в конденсатор 8 и контактируют в нем с подаваемой через разбрызгиватель 9 водой при 10-14°С. В результате смешения с теплым газом и паром температура воды

0 увеличивается до 25-55°С. После этого подогретая вода поступает в газоотделитель 33, в котором из нее удаляется газ под давлением 1,01-1,1 атм, который попадает в атмосферу. Эта вода смешивается с водой, подогретой до

5 35-65°С, в секции 26 водяного охладителя за счет тепла, отдаваемого восстановленным молоком, и образует теплоноситель при 25- 60°С. Этот теплоноситель используют для растворения сухого молока.

0 Таким образом, при работе предлагаемого устройства энергия, затрачиваемая на создание вакуума в емкости 1 и на нагрев молока перед газоотделением, передается испаряющимся из молока газам и парам,

5 которые затем смешиваются в конденсаторе 8 с разбрызгиваемой холодной водой и отдают ей теплоту, нагревая ее. После этого эта вода смешивается с водой, нагретой в секции 26 пастеризации за счет теплоты охлаждаемого молока, в результате чего ее температура повышается до 28-60°С. Затем они используются для растворения сухого молока.

Такое рациональное использование тепла отходящих из молока газов и паров обеспечивает сокращение энергозатрат на весь технологический процесс приготовления восстановленного молока.

В случае выбора молока через центральную трубу 3 оно смешивается с водой, удаляемой из устройства через патрубок 21, и возвращается в технологическую линию при восстановлении сухого молока. Это исключает потери продукта при удалении из него газов и обеспечивает уменьшение потерь продукта.

В результате установки в корпусе коллектора с трубами значительно увеличена поверхность теплообмена, что позволяет интенсифицировать процесс и повысить производительность.

Формула изобретения 1. Устройство для удаления газов из молока, содержащее цилиндрический корпус с центральной вертикальной трубой для уда- ления газов и паров, имеющий в верхней части тангенциальный патрубок для подачи

продукта и патрубок для отвода продукта, укрепленный в нижней части, конденсатор с патрубками для подачи охлаждающей воды и отвода газов и паров и приспособлением для разбрызгивания воды и вакуум-насос, отличающееся тем, что, с целью сокращения энергозатрат и уменьшения потерь продукта, оно снабжено расположенным в нижней части цилиндрического корпуса и соединенным с патрубком для подачи продукта кольцевым коллектором с вертикальными теплообменными трубами, каждая из которых на выходном конце имеет распределительную насадку.

2.Устройство по п. 1,отличающее- с я тем, что каждая распределительная насадка выполнена в виде диска с каналами и выходными соплами, направленными в противоположные стороны, а на стороне диска, обращенной к трубе, имеется отбортовка для образования зазора с наружной поверхностью трубы.

3.Устройство по п. 1,отличающее- с я тем, что патрубок для отвода продукта цилиндрического корпуса сообщен с тангенциальным патрубком подачи продукта для рециркуляции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для непрерывного производства восстановленного молока | 1990 |

|

SU1761090A1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

| Ректификационная колонна для разделения парогазовой смеси водяного пара, аммиака и сероводорода | 2019 |

|

RU2732023C1 |

| ДИСТИЛЛЯЦИОННАЯ ОБЕССОЛИВАЮЩАЯ УСТАНОВКА, ГОРИЗОНТАЛЬНО-ТРУБНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ И КОНДЕНСАТОР | 2008 |

|

RU2388514C1 |

| Комплексная теплогенерирующая установка | 2021 |

|

RU2756150C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ | 1999 |

|

RU2155208C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 1999 |

|

RU2152974C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНЫХ БЕНЗИНОВ (ВАРИАНТЫ) | 1999 |

|

RU2152978C1 |

| МОКРЫЙ СКРУББЕР | 2012 |

|

RU2490055C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ) | 1999 |

|

RU2153522C1 |

Изобретение относится к оборудованию для молочной промышленности и может быть использовано втехслучаях, когда необходимо быстро удалить газы из жидкости. Устройство для удаления газов из молока содержит цилиндрический корпус с центральной вертикальной трубой для удаления газов и паров и патрубки для подачи и отвода продукта, конденсатор с патрубками для подачи охлаждающей воды и отвода газов и паров и с приспособлением для разбрызгивания воды, вакуум-насос и расположенный в нижней части цилиндрического корпуса и соединенный с патрубком для подачи продукта кольцевой коллектор с вертикальными теплообменными трубами. Трубы на выходном конце имеют распределительную насадку. Каждую распределительную насадку целесообразно выполнить в виде диска с каналами и выходными соплами, направленными в противоположные стороны. Кроме того, на стороне диска, обращенной к трубе, следует выполнить отбортовку для образования зазора с наружной поверхностью трубы. Целесообразно также патрубок для отвода продукта из цилиндрического корпуса д/ja рециркуляции сообщить с тангенциальным патрубком для подачи продукта. 2 з.п. ф-лы, 3 ил. со С

Голодное молоко на

нормализацию , о$ра$отку и розлив

Фиг./

Пар

Вода

Вода на растворение. - сухого люлокй

7J

Фиг. 2

1

СГ

s

€

| Патент США № 3406073, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Молочная промышленность, 1986, № 9, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1992-03-30—Публикация

1989-06-07—Подача