Изобретение относится к производству мембранных устройства для разделения смесей газов, в частности к оборудованию для изготовления и испытания на дефектность газоразделительных элементов (ГРЭ) на полых полупроницаемых нитей.

ГРЭ на основе полых волокон относятся к высокоэффективным и перспективным массообменным устройствам промышленного типа. Их применение позволяет снизить энергоемкость процесса разделения газов, утилизировать ценные газы из выбрасываемых смесей, получать из воздуха заданные газовые среды, используемые в промышленной биотехнологии и хранении сельхозпродукции.

В условиях промышленного производства особое место занимает организация комплексного автоматизированного контроля изготавливаемых газоразделительных половолоконных мембранных элементов, в результате которого возможно выявление бракованных элементов с показателями, отличающимися от заданных нормативной документацией.

Известно устройство для испытания модуля с полыми волокнами, включающее аппаратуру подачи.воздуха и блок контроля, содержащий запорные клапаны, измерительную аппаратуру и приспособление для размещения испытуемого элемента.

чю

ю ел

N Ч

Недостатком известного устройства является низкая надежность работы во время испытания, что обусловлено конструкцией приспособления для размещения испытуемого модуля. Испытуемый модуль одним концом вставляется в держатель, а с другого конца прижимается фиксатором, центральная часть модуля остается открытой, В результате у такой конструкции проникший поток (пермеат) поступает, в атмосферу и, следовательно, его параметры не могут быть проверены. Кроме того, для качественного контроля испытуемого ГРЭ необходимо обеспечить прохождение как прямого, так и обратного потока подаваемого в ГРЭ воздуха. Для этой цели либо переустанавливают испытуемый ГРЭ, обладающий, как правило, большим весом и габаритами, либо меняют местами подсоединяемые трубопроводы подвода и отвода воздуха. Однако при этом снижается производительность и качество процесса испытания ГРЭ.

Кроме того, известное устройство имеет ограниченное применение, рассчитано только на обнаружение недопустимой утечки всчцуха через полые мембранные волокна,.

Целью изобретения является повышение производительности, качества и надежности процесса испытания.

Поставленная цель достигается тем, что установка контроля качества ГРЭ, включающая соединенные трубопроводами аппараты подачи воздуха, аппараты подготовки воздуха и блок контроля, содержащий запорные клапаны, измерительную аппаратуру и приспособление для размещения испытуемого ГРЭ, дополнительно снабжена замкнутой системой, установленной на блоке контроля и выполненной в виде трубопроводов с двумя парами управляемых клапанов, из которых одна пара соединена между собой и подводящим трубопроводом входами, а другая пара соединена между собой и отводящим трубопроводом выходами, причем выходы клапанов подводящего трубопровода соединены с противоположными концами приспособления для размещения испытуемого элемента, выполненного в виде герметичного контейнера, снабженного быстросъемными крышками и ложементом. Целесообразно при этом быс- тросьемный ложемент снабдить Катковыми опорами.

Оснащение блока контроля предлагаемой установки замкнутой системой трубопроводов, снабженной попа рно работающими управляемыми клапанами, позволяет обеспечить поочередное пропускание как прямого, так и обратного потока

воздуха через испытуемый ГРЭ без съема его с ложемента и разгерметизации контейнера. Это значительно сокращает потери вспомогательного времени в цикле испытания изготовленного ГРЭ, что повышает про- изводительность процесса испытания. Кроме того, возможность проверки выходных параметров разделенных газовых потоков и, соответственно, сравнение их с

0 заданными параметрами при пропускании через ГРЭ как прямого, так и обратного потоков подводимого воздуха повышает качество и надежность испытания работоспособности изготовленного ГРЭ.

5Ввиду того, что блок контроля снабжен

замкнутой системой трубопроводов с двумя парами управляемых клапанов, позволяющей переключать направление подаваемого в ГРЭ потока воздуха, и герметичным

0 контейнером для сбора и отвода проникшего газового потока (пермеата) с последующей проверкой его параметров, таких как давление, расход и газовый состав, предлагаемая установка обеспечивает выполнение

5 комплексного автоматизированного контроля газоразделительных характеристик как остаточного (ретанта), так и проникшего (пермеата) потоков, проходящих через испытуемый ГРЭ, что также гарантирует повы0 шение качества и надежности процесса испытания ГРЭ.

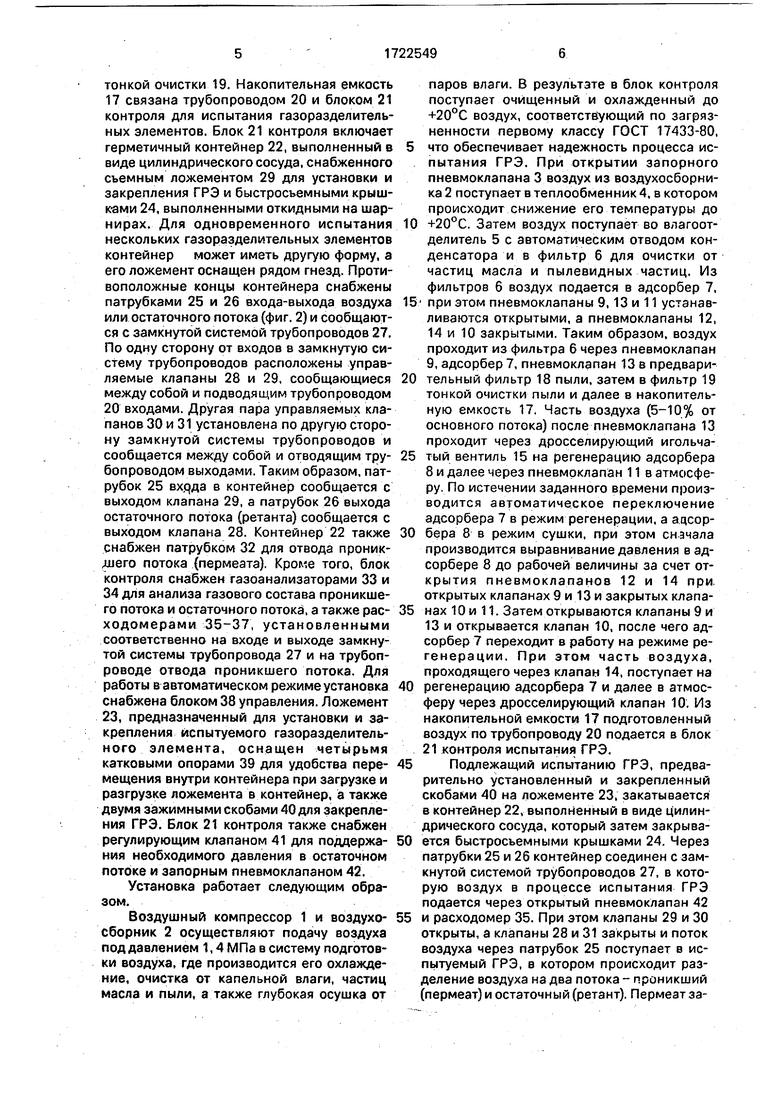

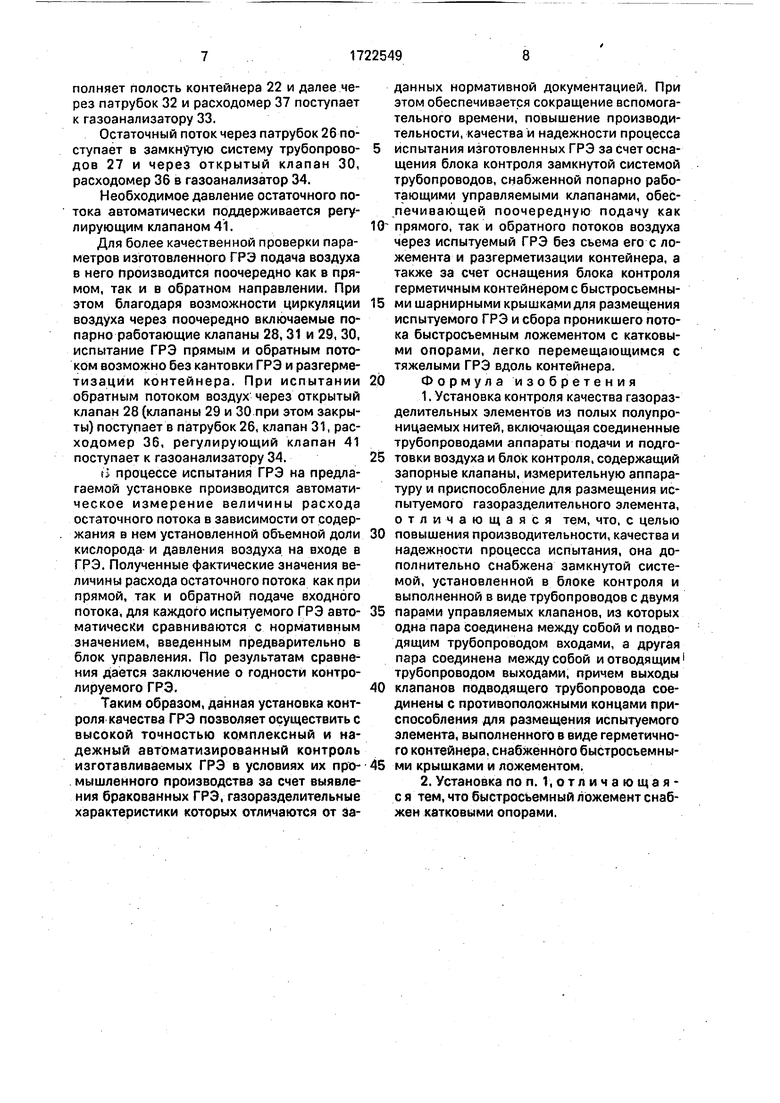

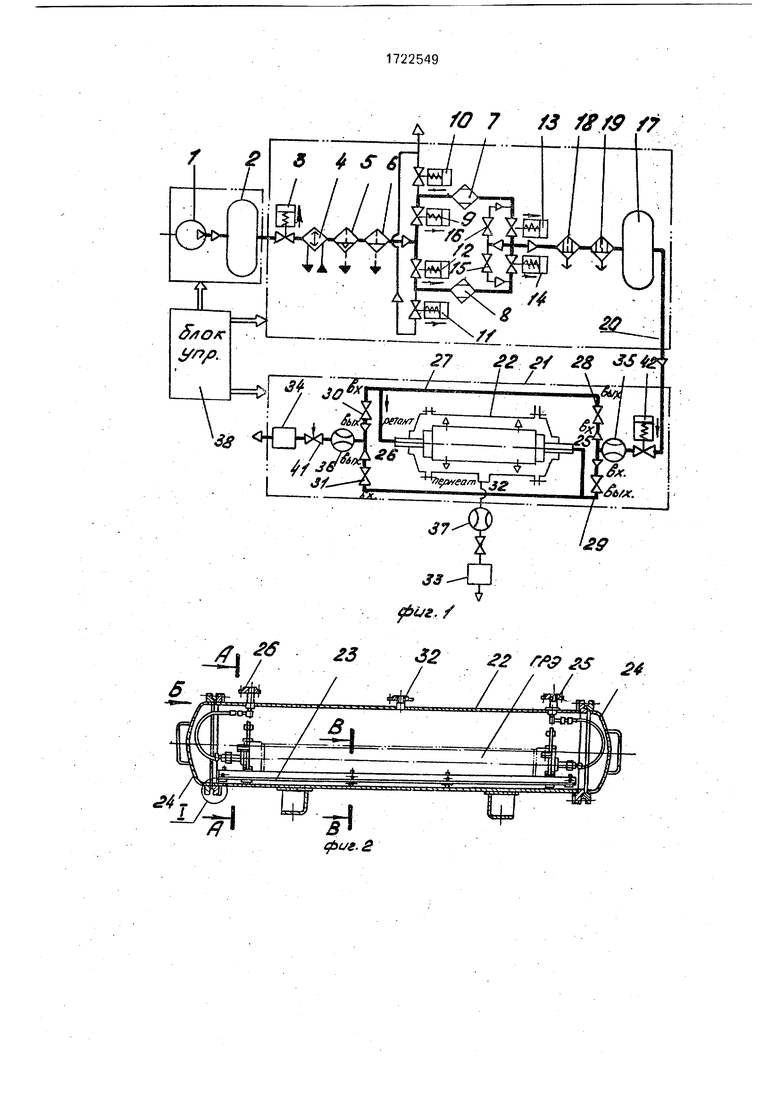

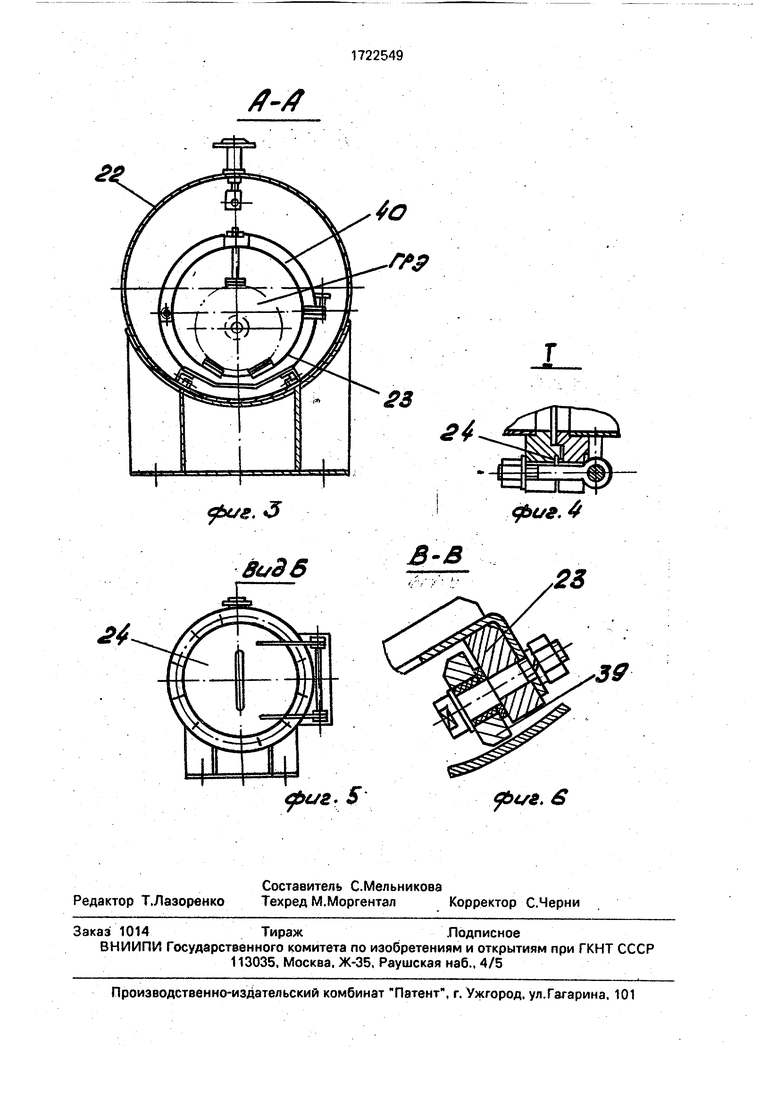

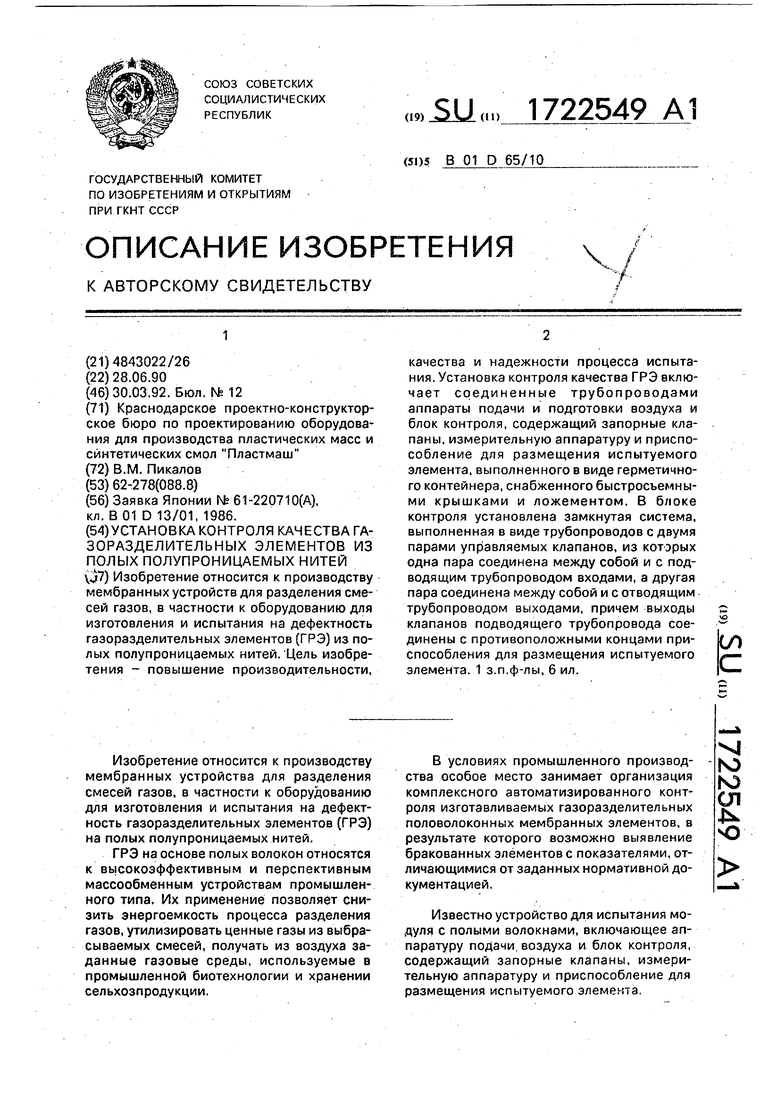

На фиг. 1 представлена принципиальная схема установки контроля качества ГРЭ; на фиг. 2 - контейнер с размещенным внут5 ри него испытуемым ГРЭ, продольный разрез; на фиг. 3 - разрез А-А на фиг. 2; на фиг. А - узел I на фиг. 2; на фиг. 5 - вид Б на фиг. 2; на фиг, 6 - разрез В-В на фиг. 2.

Установка содержит соединенные по0 следовательно трубопроводами аппараты подачи воздуха, аппараты подготовки воздуха и блок контроля. К аппаратам подачи воздуха относятся воздушный компрессор 1 и воздухосборник 2, которые через запор5 ный клапан 3 сообщаются с аппаратами подготовки воздуха, которыми осуществляется его охлаждение, очистка и осушка. Охлаждение воздуха осуществляется теплообменником 4, очистка воздуха произ0 водится влагоотделителем 5 и фильтром 6. Фильтр 6 соединен с системой глубокой осушки, состоящей из двух адсорберов 7 и 8, заполненных цеолитом. На входе каждого из адсорберов установлено по паре запор5 ных пневмоклапанов 9, 10 и 11, 12, а на выходе - запорные клапаны 13 и 14 и дросселирующие игольчатые вентили 15 и 16. Для сбора очищенного и осушенного воздуха служит накопительная емкость 17, перед которой установлены фильтры пыли 18 и

тонкой очистки 19. Накопительная емкость 17 связана трубопроводом 20 и блоком 21 контроля для испытания газоразделительных элементов. Блок 21 контроля включает герметичный контейнер 22, выполненный в виде цилиндрического сосуда, снабженного съемным ложементом 29 для установки и закрепления ГРЭ и быстросъемными крышками 24, выполненными откидными на шарнирах. Для одновременного испытания нескольких газоразделительных элементов контейнер может иметь другую форму, а его ложемент оснащен рядом гнезд. Противоположные концы контейнера снабжены патрубками 25 и 26 входа-выхода воздуха или остаточного потока (фиг. 2) и сообщаются с замкнутой системой трубопроводов 27. По одну сторону от входов в замкнутую систему трубопроводов расположены управляемые клапаны 28 и 29, сообщающиеся между собой и подводящим трубопроводом 20 входами. Другая пара управляемых клапанов 30 и 31 установлена по другую сторону замкнутой системы трубопроводов и сообщается между собой и отводящим трубопроводом выходами. Таким образом, патрубок 25 вхрда в контейнер сообщается с выходом клапана 29, а патрубок 26 выхода остаточного потока (ретанта) сообщается с выходом клапана 28. Контейнер 22 также снабжен патрубком 32 для отвода проник- ..шего потока (пермеатэ). Кроме того, блок контроля снабжен газоанализаторами 33 и 34 для анализа газового состава проникшего потока и остаточного потоке, а также расходомерами 35-37, установленными соответственно на входе и выходе замкнутой системы трубопровода 27 и на трубопроводе отвода проникшего потока. Для работы в автоматическом режиме установка снабжена блоком 38 управления. Ложемент 23, предназначенный для установки и закрепления испытуемого газоразделительного элемента, оснащен четырьмя Катковыми опорами 39 для удобства перемещения внутри контейнера при загрузке и разгрузке ложемента в контейнер, а также двумя зажимными скобами 40 для закрепления ГРЭ. Блок 21 контроля также снабжен регулирующим клапаном 41 для поддержания необходимого давления в остаточном потоке и запорным пневмоклапаном 42.

Установка работает следующим образом.

Воздушный компрессор 1 и воздухосборник 2 осуществляют подачу воздуха под давлением 1,4 МПа в систему подготовки воздуха, где производится его охлаждение, очистка от капельной влаги, частиц масла и пыли, а также глубокая осушка от

паров влаги. В результате в блок контроля поступает очищенный и охлажденный до +20°С воздух, соответствующий по загрязненности первому классу ГОСТ 17433-80, 5 что обеспечивает надежность процесса испытания ГРЭ. При открытии запорного пневмоклапана 3 воздух из воздухосборника 2 поступает в теплообменник 4, в котором происходит снижение его температуры до

0 +20°С. Затем воздух поступает во влагоот- делитель 5 с автоматическим отводом конденсатора и в фильтр 6 для очистки от частиц масла и пылевидных частиц. Из фильтров 6 воздух подается в адсорбер 7,

5 при этом пневмоклапаны 9,13 и 11 устанавливаются открытыми, а пневмоклапаны 12, 14 и 10 закрытыми. Таким образом, воздух проходит из фильтра 6 через пневмоклапан 9, адсорбер 7, пневмоклапан 13 в предвари0 тельный фильтр 18 пыли, затем в фильтр 19 тонкой очистки пыли и далее в накопительную емкость 17. Часть воздуха (5-10% от основного потока) после пневмоклапана 13 проходит через дросселирующий игольча5 ты и вентиль 15 на регенерацию адсорбера 8 и далее через пневмоклапан 11 в атмосферу. По истечении заданного времени производится автоматическое переключение адсорбера 7 в режим регенерации, а адсор0 бера 8 в режим сушки, при этом сначала производится выравнивание давления в адсорбере 8 до рабочей величины за счет открытия пневмоклапанов 12 и 14 при. открытых клапанах 9 и 13 и закрытых клапа5 нах 10 и 11. Затем открываются клапаны 9 и 13 и открывается клапан 10, после чего адсорбер 7 переходит в работу на режиме ре- генерации. При этом часть воздуха, проходящего через клапан 14, поступает на

0 регенерацию адсорбера 7 и далее в атмосферу через дросселирующий клапан 10, Из накопительной емкости 17 подготовленный воздух по трубопроводу 20 подается в блок 21 контроля испытания ГРЭ.

5 Подлежащий испытанию ГРЭ, предварительно установленный и закрепленный скобами 40 на ложементе 23. закатывается в контейнер 22, выполненный в виде цилиндрического сосуда, который затем закрыва0 ется быстросъемными крышками 24. Через патрубки 25 и 26 контейнер соединен с замкнутой системой трубопроводов 27, в которую воздух в процессе испытания ГРЭ подается через открытый пневмоклапан 42

5 и расходомер 35. При этом клапаны 29 и 30 открыты, а клапаны 28 и 31 закрыты и поток воздуха через патрубок 25 поступает в испытуемый ГРЭ, в котором происходит разделение воздуха на два потока - проникший (пермеат) и остаточный (ретант). Пермеат заполняет полость контейнера 22 и далее через патрубок 32 и расходомер 37 поступает к газоанализатору 33.

Остаточный поток через патрубок 26 поступает в замкнутую систему трубопроводов 27 и через открытый клапан 30, расходомер 36 в газоанализатор 34.

Необходимое давление остаточного потока автоматически поддерживается регулирующим клапаном 41.

Для более качественной проверки параметров изготовленного ГРЭ подача воздуха в него производится поочередно как в прямом, так и в обратном направлении. При этом благодаря возможности циркуляции воздуха через поочередно включаемые попарно работающие клапаны 28, 31 и 29, 30, испытание ГРЭ прямым и обратным потоком возможно без кантовки ГРЭ и разгерметизации контейнера. При испытании обратным потоком воздух через открытый клапан 28 (клапаны 29 и 30 при этом закрыты) поступает в патрубок 26, клапан 31, расходомер 36, регулирующий клапан 41 поступает к газоанализатору 34.

fi процессе испытания ГРЭ на предлагаемой установке производится автоматическое измерение величины расхода остаточного потока в зависимости от содержания в нем установленной объемной доли кислорода- и давления воздуха на входе в ГРЭ. Полученные фактические значения величины расхода остаточного потока как при прямой, так и обратной подаче входного потока, для каждого испытуемого ГРЭ автоматически сравниваются с нормативным значением, введенным предварительно в блок управления. По результатам сравнения даётся заключение о годности контролируемого ГРЭ.

Таким образом, данная установка контроля качества ГРЭ позволяет осуществить с высокой точностью комплексный и надежный автоматизированный контроль изготавливаемых ГРЭ в условиях их промышленного производства за счет выявления бракованных ГРЭ, газоразделительные характеристики которых отличаются от заданных нормативной документацией. При этом обеспечивается сокращение вспомогательного времени, повышение производительности, качества и надежности процесса

испытания изготовленных ГРЭ за счет оснащения блока контроля замкнутой системой трубопроводов, снабженной попарно работающими управляемыми клапанами, обеспечивающей поочередную подачу как

прямого, так и обратного потоков воздуха через испытуемый ГРЭ без сьема его с ложемента и разгерметизации контейнера, а также за счет оснащения блока контроля герметичным контейнером с быстросъемными шарнирными крышками для размещения испытуемого ГРЭ и сбора проникшего потока быстросъемным ложементом с Катковыми опорами, легко перемещающимся с тяжелыми ГРЭ вдоль контейнера.

Формула изобретения

1.Установка контроля качества газоразделительных элементов из полых полупроницаемых нитей, включающая соединенные трубопроводами аппараты подачи и подготовки воздуха и блок контроля, содержащий запорные клапаны, измерительную аппаратуру и приспособление для размещения испытуемого газоразделительного элемента, отличающаяся тем, что, с целью

повышения производительности, качества и надежности процесса испытания, она дополнительно снабжена замкнутой системой, установленной в блоке контроля и выполненной в виде трубопроводов с двумя

парами управляемых клапанов, из которых одна пара соединена между собой и подводящим трубопроводом входами, а другая пара соединена между собой и отводящим трубопроводом выходами, причем выходы

клапанов подводящего трубопровода соединены с противоположными концами приспособления для размещения испытуемого элемента, выполненного в виде герметичного контейнера, снабженного быстросьемными крышками и ложементом.

2.Установка по п. 1, о т л и ч а ю щ а я - с я тем, что быстросъемный ложемент снабжен Катковыми опорами.

Д-А

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ МЕМБРАННЫХ ЭЛЕМЕНТОВ | 2021 |

|

RU2778995C1 |

| СТАНЦИЯ ПОЖАРОТУШЕНИЯ ИНЕРТНОЙ ПЕНОЙ | 2012 |

|

RU2499624C2 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОРОДА ИЗ ВОЗДУХА | 2021 |

|

RU2760134C1 |

| ГАЗОВАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2011 |

|

RU2484302C1 |

| СПОСОБ ВХОДНОГО КОНТРОЛЯ МЕМБРАННЫХ ЭЛЕМЕНТОВ | 2021 |

|

RU2770236C1 |

| ЭЖЕКТОРНОЕ МЕМБРАННО-СОРБЦИОННОЕ УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ | 2016 |

|

RU2625983C1 |

| УСТРОЙСТВО И СПОСОБ ВЫДЕЛЕНИЯ МЕТАНА ИЗ ГАЗОВОЙ СМЕСИ, СОДЕРЖАЩЕЙ МЕТАН, ДИОКСИД УГЛЕРОДА И СЕРОВОДОРОД | 2019 |

|

RU2790130C2 |

| ГЕНЕРАТОР АЗОТА | 2010 |

|

RU2450857C2 |

| УСТАНОВКА ДЛЯ СОДЕРЖАНИЯ КАБЕЛЕЙ ТЕЛЕФОННЫХ СЕТЕЙ ПОД ИЗБЫТОЧНЫМ ГАЗОВЫМ ДАВЛЕНИЕМ | 1997 |

|

RU2133513C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ИНЕРТНОЙ ТЕХНОЛОГИЧЕСКОЙ ГАЗОВОЙ СРЕДЫ | 2007 |

|

RU2351386C2 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-30—Публикация

1990-06-28—Подача