(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1985 |

|

SU1286231A1 |

| Массообменный аппарат для про-ВЕдЕНия жидКОфАзНыХ РЕАКций | 1979 |

|

SU812337A1 |

| Массообменный аппарат | 1990 |

|

SU1741845A2 |

| Установка для массообменных процессов в гетерогенных средах | 1987 |

|

SU1445746A1 |

| Газлифтный аппарат | 1980 |

|

SU946644A1 |

| Газожидкостный аппарат | 1990 |

|

SU1722565A1 |

| РЕАКТОР СИНТЕЗА МЕТИЛФОРМИАТА | 1993 |

|

RU2146556C1 |

| Ферментер для культивирования биомассы метанокисляющих микроорганизмов Methylococcus capsulatus | 2020 |

|

RU2739528C1 |

| АППАРАТ ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА И ЖИДКОСТИ | 2002 |

|

RU2223814C2 |

| Аппарат для культивирования микроорганизмов | 1991 |

|

SU1789553A1 |

Использование: изобретение относится к реакционному оборудованию для проведения различных химических превращений в системах газ-суспензия, газ-жидкость Сущность изобретения: аппарат содержит корпус с центральной циркуляционной трубой, выполненной из соосно расположенных обечаек, которые образуют одна с другой зазоры, гззораспределители, устройство для ввода газа, перемешивающее устройство и технологические штуцеры. Кольцевые зазоры между соосно расположенными обечайками в месте их перекрытия и верхний срез циркуляционной трубы снабжены мелкоячеистой сеткой из гидро- фобного материала. 2 ил.

Изобретение относится к реакционному оборудованию для проведения различных химических превращений в системах газ- суспензии, газ-жидкость,

Цель изобретения - интенсификация массообмена за счет развития поверхности контакта фаз и стабилизации работы мешалки.

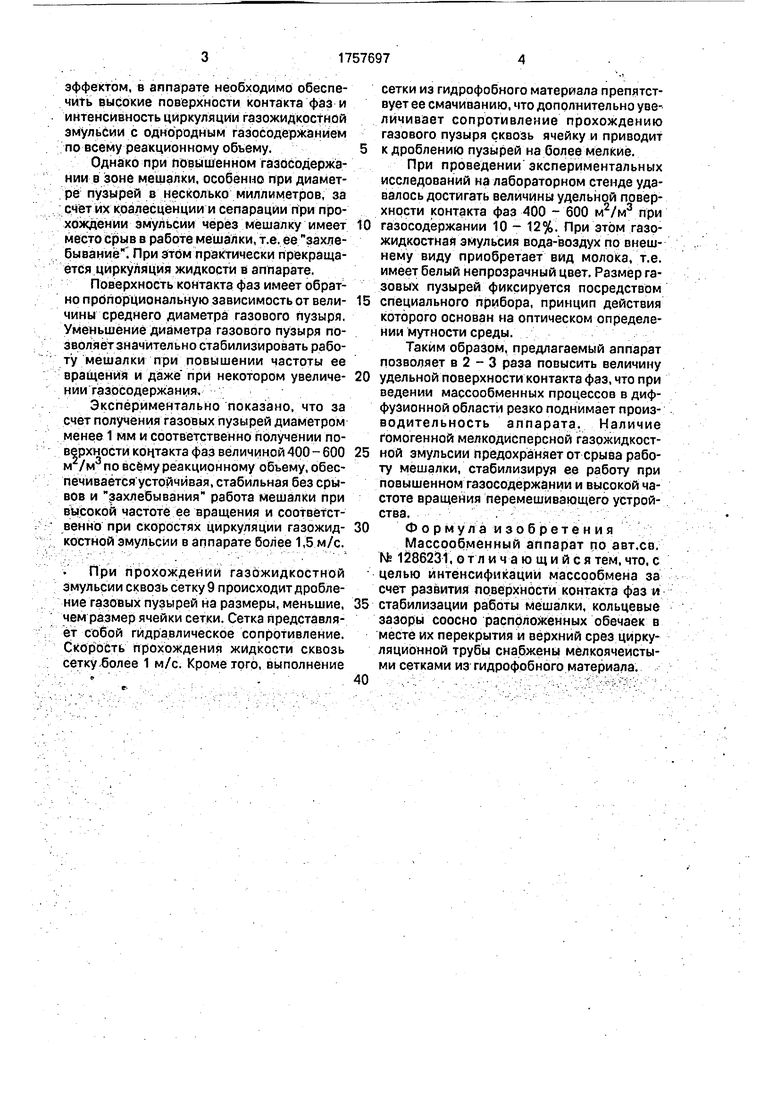

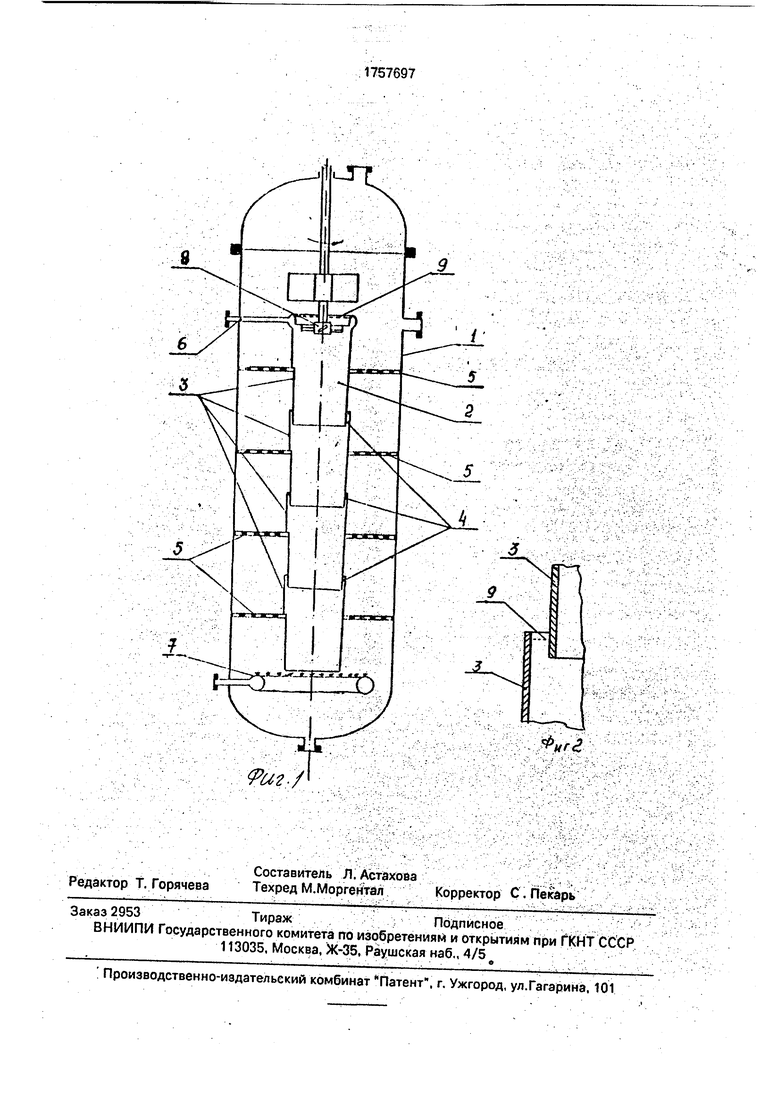

На фиг.1 показан предлагаемый аппарат, разрез; на фиг.2 - установка мелкоячеистой сетки в зазоре между обечайками.

Аппарат содержит корпус 1, центральную циркуляционную трубу 2, выполненную из соосно расположенных обечаек 3, частично перекрывающих одна другую по высоте и образующих зазоры 4, газораспределители 5. расположенные в кольцевом зазоре между трубой 2 и корпусом 1, устройство 6 для ввода газа, расположенное в верхней части трубы 2, или барботер 7, расположенный в донной части аппарата, мешалку 8,

выполненную в виде осёвого насоса, помещенную в трубу 2, мелкоячеистые сетки 9, перекрывающие кольцевые зазоры между соосно расположенными обечайками и верхней срез трубы 2, технологические штуцеры.

Аппарат работает следующим образом.

Исходные жидкие реагенты непрерывно или периодически подаются в аппарат. Газовый реагент вводится в аппарат непрерывно или под мешалку, или через барботер 7. Циркуляция газожидкостной эмульсии обеспечивается за счет мешалки 8. Дополнительному распределению газа по сечениюаппаратаспособствуютгазораспредители 5.

Для эффективного ведения процесса массообмена, особенно в случае обработки труднорастворимых газов при протекании химической реакции с высоким тепловым

xj ел

х| О

ю XI

ю

эффектом, в аппарате необходимо обеспечить высокие поверхности контакта фаз и интенсивность циркуляции газожидкостной эмульсии с однородным газосодержанием по всему реакционному объему.

Однако при повышенном гаэосодержа- нии в зоне мешалки, особенно при диаметре пузырей в несколько миллиметров, за счет их коалесценции и сепарации при прохождении эмульсии через мешалку имеет место срыв в работе мешалки, т.е. ее захлебывание1. При этом практически прекращается циркуляция жидкости в аппарате.

Поверхность контакта фаз имеет обратно пропорциональную зависимость от величины среднего диаметра газового пузыря. Уменьшение диаметра газового пузыря по- зволяетзначительно стабилизировать работу мешалки при повышении частоты ее вращения и даже при некотором увеличении газосодержанияч

Экспериментально показано, что за счет получения газовых пузырей диаметром менее 1 мм и соответственно получении поверхности контакта фаз величиной 400 - 600 м /м3 по всему реакционному объему, обеспечивается устойчивая, стабильная без срывов и захлебывания работа мешалки при высокой частоте ее вращения и соответственно при скоростях циркуляции газожидкостной эмульсии в аппарате более 1,5 м/с.

При прохождении газожидкостной эмульсии сквозь сетку 9 происходит дробление газовых пузырей на размеры, меньшие, чем размер ячейки сетки. Сетка представляет собой гидравлическое сопротивление. Скорость прохождения жидкости сквозь сетку более 1 м/с. Кроме того, выполнение

сетки из гидрофобного материала препятствует ее смачиванию, что дополнительно уве- личивает сопротивление прохождению газового пузыря сквозь ячейку и приводит

к дроблению пузырей на более мелкие.

При проведении экспериментальных исследований на лабораторном стенде удавалось достигать величины удельной поверхности контакта фаз 400 - 600 м2/м3 при

газосодержании 10 - 12%. При этом газожидкостная эмульсия вода-воздух по внешнему виду приобретает вид молока, т.е. имеет белый непрозрачный цвет. Размер газовых пузырей фиксируется посредством

специального прибора, принцип действия которого основан на оптическом определении мутности среды.

Таким образом, предлагаемый аппарат позволяет в 2 - 3 раза повысить величину

удельной поверхности контакта фаз, что при ведении массообменных процессов в диффузионной области резко поднимает произ- водительность аппарата. Наличие гомогенной мелкодисперсной газожидкостной эмульсии предохраняет от срыва работу мешалки, стабилизируя ее работу при повышенном газосодержании и высокой частоте вращения перемешивающего устройства.

Формула изобретения

Массообменный аппарат по авт.св. № 1286231, отличаю щи и ся тем, что, с целью интенсификации массообмена за счет развития поверхности контакта фаз и

стабилизации работы мешалки, кольцевые зазоры соосно расположенных обечаек в месте их перекрытия и верхний срез циркуляционной трубы снабжены мелкоячеистыми сетками из гидрофобного материала.

./

«w

| Массообменный аппарат | 1985 |

|

SU1286231A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-30—Публикация

1990-11-01—Подача