ч

ел

i4 05

1

Изобретение относится к установкам для массообменных процессов, проводимых в гетерогенных средах, и может быть использовано в различных отраслях химической промышленности.

Цель изобретения - интенсификация процесса массообмена за счет увеличения поверхности контакта реагелтов.

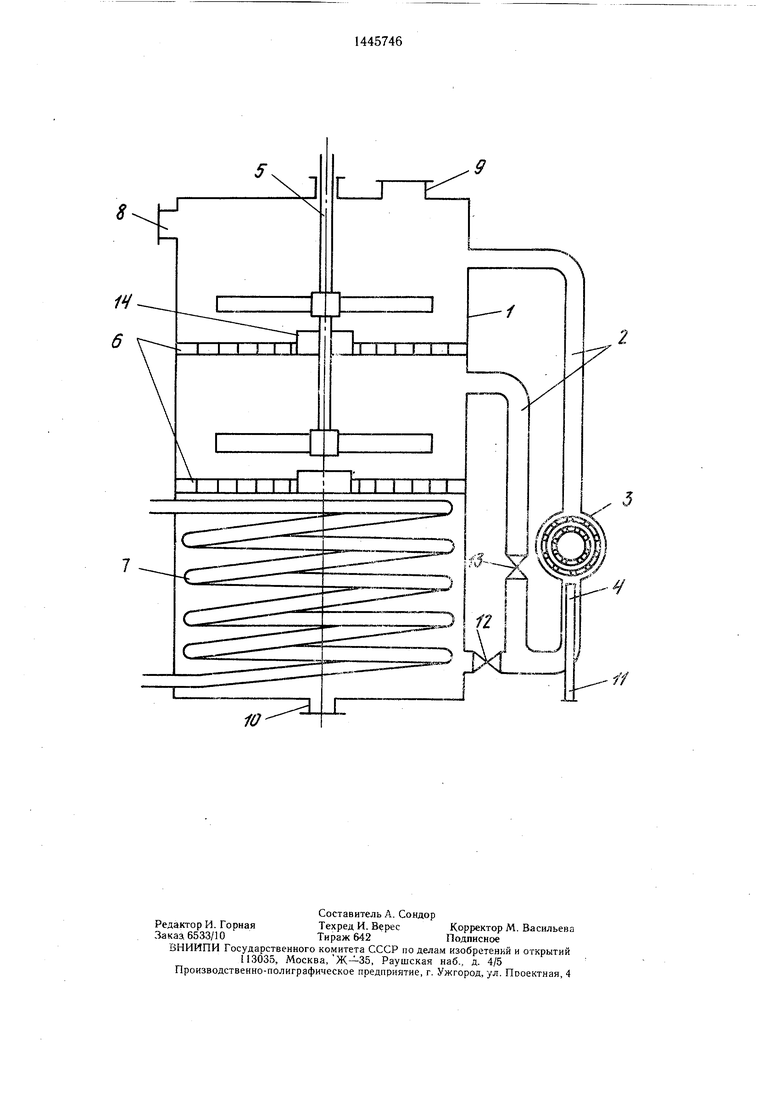

На чертеже показана предлагаемая установка, общий вид.

1445746

Установка рассчитана для введения массообменных процессов в системах газ- жидкость, жидкость-жидкость. При обработке двух жидких реагентов внутренняя циркуляция одного из жидких компонентов в установке обеспечивается за счет открытия вентилей 12 или 13.

Если открыт вентиль 12, рециркулирует более тяжелая, если открыт вентиль 13, рециркулирует более легкая жидкость. ОтУстановка содержит емкостный аппарат 10 верстия 14 в перфорированных дисках 6

внешний циркуляционный трубопровод 2, диспергирующее устройство в виде ро- торно-пульсационного аппарата (РПА) 3, соединенного с циркуляционным трубопроводом 2, эжектор 4, смонтированный в циркуляционном трубопроводе 2 в месте его подсоединения к РПА 3. Емкостный аппарат 1 содержит перемещивающее устройство 5 в виде мешалок, смонтированных на одном валу, перфорированные диски 6, установленные над мешалками перемещи- вазощего устройства 5, теплообменный элемент 7, установленный в донной части аппарата 1, технологические штуцеры 8-10 для ввода и вывода реагентов. Эжектор 4 снабжен штуцером 11 для подачи диспергирующего реагента (газа или жидкости). Циркуляционный трубопровод 2 снабжен вентилями 12 и 13 для обеспечения забора реакционной массы из аппарата в его верхней или нижней части. Перфорированный диск б снабжен центральным отверстием 4, кромки которого отбортованы вверх.

Установка работает следующим образом.

Жидкая фаза непрерывно или периодически подается в емкостный аппарат 1 через штуцер 8.

Диспергируемый реагент (газ или жидкость) через щтуцер 1 подается в эжектор 4, установленный в циркуляционном трубопроводе 2 в месте его подсоединения к РПА 3. Эжектор 4 обеспечивает смешение диспергируемого реагента с жидкой реакционной массой, создавая подпор при ее подаче с заданным соотношением реагентов в РПА 3. Последний диспергирует смесь, которая по трубопроводу 2 поступает в верхнюю часть емкостного аппарата 1 на перфорированный диск 6.

Перемешивающее устройство 5 перемешивает диспергированную реакционную массу, обеспечивая необходимую интенсивность теплообмена. Кроме того, перемешивающее устройство обеспечивает сепарирование реагентов меньшей плотности, например газа, отвод которого производит по центральной части аппарата вдоль вала и осуществляется через встроенный змеевик.

15

обеспечивают свободный выход газового реагента.

Кромки отверстия 14 отбортованы вверх, чтобы обеспечить необходимый уровень (высоту слоя) диспергированной массы на перфорированной тарелке. При этом реакционная масса распределяется по сечению аппарата.;

Эффективная работа предлагаемой установки обеспечивается за счет совместного 20 использования таких узлов, как РПА, эжектор, циркуляционный трубопровод, перфорированные диски и перемещающее устройство, расположенных в емкостном аппарате.

Интенсивность процессов массообмена, протекающих в диффузионной области, зависит от удельной поверхности f контакта фаз (реагентов), определяемой как

25

1 о(.

30

35

где ф - газосодержание (доля объема дисперсной фазы в объеме смеси);

а - диаметр пузыря или капли.

Б свою очередь ф зависит от соотношения расходов, физических свойств реагентов и,конструктивных особенностей аппарата.

45

Очень часто, особенно в процессах синтеза полимерных материалов, доля одного из компонентов, например катализатора, не 40 превышает 5%, при этом производительность реактора и качество продуктов зависят от степени гомогенизации смеси от распределения катализатора по всему реакционному объему. Таким образом, в приведенной ззависимости показатель может изменяться весьма в незначительных пределах, а для газожидкостных сред ф не может превышать 15-20%, так как происходит срыв (захлебывание) режима работы перемешивающего устройства.

Размер газовых пузырей или капель зависит от величины механической энергии, диссинируемой в едиинце реакциоиного объема, т.е. (N), где N - мощность, потребляемая мешалкой. Однако практимески при диспергировании в аппаратах с мешалками

50

При необходимости аппарат 1 может55 диаметр пузырей и капель получаемых днсбыть снабжен теплообменной рубашкойперсий составляет не менее 4-5 мм, и это при

Выход целевого продукта осуществляетсябольших удельных энергозатратах и только

через штуцер 10.непосредственно в зоне диспергирования, вне

1445746

Установка рассчитана для введения массообменных процессов в системах газ- жидкость, жидкость-жидкость. При обработке двух жидких реагентов внутренняя циркуляция одного из жидких компонентов в установке обеспечивается за счет открытия вентилей 12 или 13.

Если открыт вентиль 12, рециркулирует более тяжелая, если открыт вентиль 13, рециркулирует более легкая жидкость. Отверстия 14 в перфорированных дисках 6

обеспечивают свободный выход газового реагента.

Кромки отверстия 14 отбортованы вверх, чтобы обеспечить необходимый уровень (высоту слоя) диспергированной массы на перфорированной тарелке. При этом реакционная масса распределяется по сечению аппарата.;

Эффективная работа предлагаемой установки обеспечивается за счет совместного использования таких узлов, как РПА, эжектор, циркуляционный трубопровод, перфорированные диски и перемещающее устройство, расположенных в емкостном аппарате.

Интенсивность процессов массообмена, ротекающих в диффузионной области, заисит от удельной поверхности f контакта аз (реагентов), определяемой как

1 о(.

30

35

где ф - газосодержание (доля объема дисперсной фазы в объеме смеси);

а - диаметр пузыря или капли.

Б свою очередь ф зависит от соотношения расходов, физических свойств реагентов и,конструктивных особенностей аппарата.

Очень часто, особенно в процессах синтеза полимерных материалов, доля одного из компонентов, например катализатора, не превышает 5%, при этом производительность реактора и качество продуктов зависят от степени гомогенизации смеси от распределения катализатора по всему реакционному объему. Таким образом, в приведенной ззависимости показатель может изменяться весьма в незначительных пределах, а для газожидкостных сред ф не может превышать 15-20%, так как происходит срыв (захлебывание) режима работы перемешивающего устройства.

Размер газовых пузырей или капель зависит от величины механической энергии, диссинируемой в едиинце реакциоиного объема, т.е. (N), где N - мощность, потребляемая мешалкой. Однако практимески при диспергировании в аппаратах с мешалками

диаметр пузырей и капель получаемых днскоторой имеет место коалисценция пузырей и капель.

Использование в установке РПА для диспергирования газа или жидкости позволяет получить дисперсию с размером ,01-0,1 мм при тех же значениях ф, что и при механическом диспергировании, т.е. удельная поверхность контакта фаз возрастает в сотни раз.

Однако РПА по своей технической характеристики имеет очень небольшой напор, не более 20 мм вод. ст., при малом разрежении, не входя в РПА. Поэтому, если диспергируемую фазу вводить в емкостный аппарат или просто подавать в циркуляционный трубопровод, может произойти нарушение необходимого соотношения расходов реагентов, поступающих в РПА.

Для исключения этой возможности предлагается использовать эжектор, смонтированный в циркуляционном трубопроводе в месте его подсоединения к РПА. Эжектор позволяет создать необходимый подпор на всасе РПА и обеспечить смешение компонентов в заданном соотношении.

Через эжектор вводится тот реагент (газ или жидкость), который должен однократно проходить через установку.

В емкостном аппарате осуш,ествляется непосредственно сам процесс массообмена.

Так как процесс массообмена протекает с тепловым эффектом, а реакционная смесь, прошедшая через РПА, имеет свои физические свойства, отличные от свойств исходных компонентов, для обеспечения необходимой интенсивности теплообмена емкостный аппарат снабжен перемешиваюш.им устройством. Тип и число мешалок зависят от физических свойств реагентов и производительности установки.

Диспергированная реакционная смесь, поступающая по циркуляционному трубопроводу в верхнюю часть емкостного аппарата, имеет свои физические свойства. Плотность смеси может быть рассчитана по правилу аддитивности, а вязкость смеси в данном случае во многом зависит от размеров пузырей, капель и сил поверхностного натяжения.

Кроме того, один из реагентов должен проходить через установку однократно, т.е. газ должен или полностью прореагировать или должен выделиться из смеси за время ее пребывания в емкостном аппарате. То же происходит,-когда обрабатываются одни

жидкости, например в процессах экстракции. В мелкодиспергированных смесях время разделения компонентов может быть весьма значительным и превышать время пребывания смеси в реакторе.

Для обеспечения разделения смеси служат перфорированные диски и мешалки. Дисперсная система поступает на верхний диск, где интенсивно перемешивается мешалкой. За счет центробежных сил происходит сепарация реагентов. Легкая фаза скапливается в центре, а тяжелая фракция отбрасывается к периферии. Далее смесь сквозь перфорацию перетекает на ниже расположенный диск. Перфорированные диски снабжены центральным отверстием, кромки которого отбортованы вверх.

Отверстие служит для прохода легкой фракции (газ) вдоль вала вверх аппарата.

Отбортованные кромки служат для поддержания определенного уровня на дисках и предохраняют центральное отверстие от захлебывания, а также от уноса газом каждой фазы. Аналогичную функцию выполняют отверстия с отбортованными кромками и при обработке только жидкостей.

Таким образом предлагаемое техническое решение обладает новизной, полезностью и может быть использовано для ве- дения различных массообменных процессов.

Формула изобретения

Установка для массообменных процессов в гетерогенных средах, содержащая емкостный аппарат с перемешивающим устройством в виде мешалок, установленных на валу, диспергирующее устройство, эжектор, внешний циркуляционный трубопровод и технологические штуцеры, отличающаяся тем, что, с целью интенсификации гфоцесса массообмена за счет увеличения поверхности контакта реагентов, диспергирующее устройство соединено с циркуляционным трубопроводом и выполнено в виде роторно- пульсационного аппарата, а эжектор установлен в трубопроводе на входе в диспергирующее устройство, при этом аппарат снабжен расположенным под каждой из ме- щалок перфорированным диском с центральным отверстием, кромки которого отбортованы вверх.

iO

| название | год | авторы | номер документа |

|---|---|---|---|

| Газожидкостной реактор | 1987 |

|

SU1560302A1 |

| Газожидкостный реактор | 1984 |

|

SU1169729A1 |

| Массообменный аппарат для про-ВЕдЕНия жидКОфАзНыХ РЕАКций | 1979 |

|

SU812337A1 |

| Массообменный аппарат | 1990 |

|

SU1757697A2 |

| Газожидкостный аппарат | 1990 |

|

SU1722565A1 |

| Биореактор для выращивания метанутилизирующих микроорганизмов | 2016 |

|

RU2607782C1 |

| Газожидкостный реактор | 1982 |

|

SU1125040A1 |

| Тепломассообменный аппарат | 1981 |

|

SU1088780A1 |

| Установка для обработки жидкости газом | 1989 |

|

SU1676438A3 |

| Установка для ведения химических реакций | 1988 |

|

SU1650239A1 |

Изобретение относится к установкам для ведения процессов массообмена в гетерогенных средах и может быть использовано в различных производствах химической промышленности. Цель изобретения - повышение производительности установки за счет увеличения поверхности контакта реагентов. Установка для массообменных процессов содержит емкостный аппарат с перемешивающим устройством в виде мешалок, установленных на одном валу, тепло- обменными элементами и перфорированными тарелками, циркуляционный трубопровод с диспергируюш,им устройством с возможностью пульсационного вращения и эжектором, расположенным перед диспергирующим устройством. Перфорированные тарелки расположены под мешалками и снабжены центральным отверстием, кромки которого отбортованы вверх, i ил. S

| Патент США № 3306341, кл | |||

| Катодное реле | 1918 |

|

SU159A1 |

| Способ получения фторида мышьяка /III/ | 1990 |

|

SU1770281A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ТЕПЛООБМЕННИКА | 1972 |

|

SU453316A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1988-12-23—Публикация

1987-06-04—Подача