Изобретение относится к реакторам для получения химических продуктов и может использоваться в химической, атомной и нефтехимической промышленности.

Известны реакторы с мешалками (см. Касаткин А.Г. Основные процессы и аппараты химической технологии. М., Госхимиздат, 1986, с. 261-271, с. 272-275, рис. 182 и 190). В известных реакторах описаны различные типы мешалок для реакторов. Например, лопастные и рамные мешалки, наиболее простые по конструкции, но применять их для высоких вертикальных аппаратов (реакторов) нежелательно, т. к. перемешивание осуществляется только в нижней части реактора. Для более интенсивного и равномерного перемешивания высокого слоя жидкости по всему его объему требуется более мощный привод, а это, в свою очередь, увеличивает металлоемкость мешалки и энергоемкость привода. У таких громоздких мешалок затруднен монтаж и демонтаж внутри высоких реакторов (при (l/d) > 2). Установленные неподвижно внутри реакторов барботеры в виде перфорированных труб (без мешалок) заметно снижают эффективность процесса насыщения раствора газом-реагентом, снижены производительность и качество продуктов. В неподвижном слое по высоте плохо проходит реакция насыщения раствора газом. Это требует увеличения по времени технологического процесса.

Известен также реактор синтеза метилформиата (см. заявку РФ N 93050752, кл. B 01 J 19/24, опубл. 27.01.96), в котором корпус реактора выполнен трубчатым и содержит в нижней части поперечную перегородку, через отверстие в которой газ и жидкость вводятся в камеру смешения, размещенную над перегородкой. Труба камеры смешения в верхней части по периметру перфорирована, но этого недостаточно для насыщения жидкости газом - реагентом и перемешивания слоя жидкости. Реакция синтеза замедляется, снижаются производительность и качество продукции.

Наиболее близким устройством к заявляемому изобретению является реактор прямого хлорирования этилена (см. заявку РФ на изобретение N 93046786, B 01 J 19/00, опубл. 27.01.96), в котором прямое хлорирование этилена осуществляется в вертикальном корпусе с рубашкой для подогрева реагентов, имеющем крышку, узел подачи газового реагента внутрь жидкой фазы, выполненный в виде барботера, узел подачи реагента и хладагента внутрь жидкой фазы, загрузочные и выгрузочные патрубки для реагентов, отработанного газа, теплоносителя и прибора для измерения температуры и давления и баллон со сжатым газовым реагентом.

Так как в этом реакторе синтеза барботер, выполненный в виде змеевика, неподвижен, то эффективность насыщения жидкости газом-реагентом и перемешивания слоя жидкости недостаточны. Реакция синтеза протекает вяло, что удлиняет технологический процесс. Это приводит к снижению производительности и качества выпускаемой продукции.

В реакторе для химических продуктов, содержащем корпус с рубашкой для подогрева реагентов, крышку, узел для подачи газового реагента внутрь жидкой фазы, выполненный в виде барботера, узел подачи реагента и хладагента внутрь жидкой фазы, загрузочные и выгрузочные патрубки для реагентов, отработанного газа, теплоносителя и прибора для изменения температуры и давления и баллон со сжатым газовым реагентом, согласно изобретению, узел подачи газового реагента внутрь жидкой фазы - барботер - выполнен в виде мешалки, соединенной с приводным валом.

Кроме того, узел подачи хладагента внутрь жидкой фазы может быть выполнен в виде второй мешалки, установленной на одном приводном валу с первой мешалкой, причем вторая мешалка выполнена в виде пустотелого перфорированного змеевика.

Реактор также может быть снабжен узлом подачи и распределения газового реагента и хладагента, выполненным в виде втулки с кольцевыми канавками, соединенными с мешалками, закрепленными на одном приводном валу.

Такое конструктивное решение позволяет повысить производительность и качество продукции путем интенсификации технологического процесса, протекающего более активно при перемешивании раствора по всей высоте реактора и одновременно равномерного распределения газового реагента по всему сечению (объему) реактора.

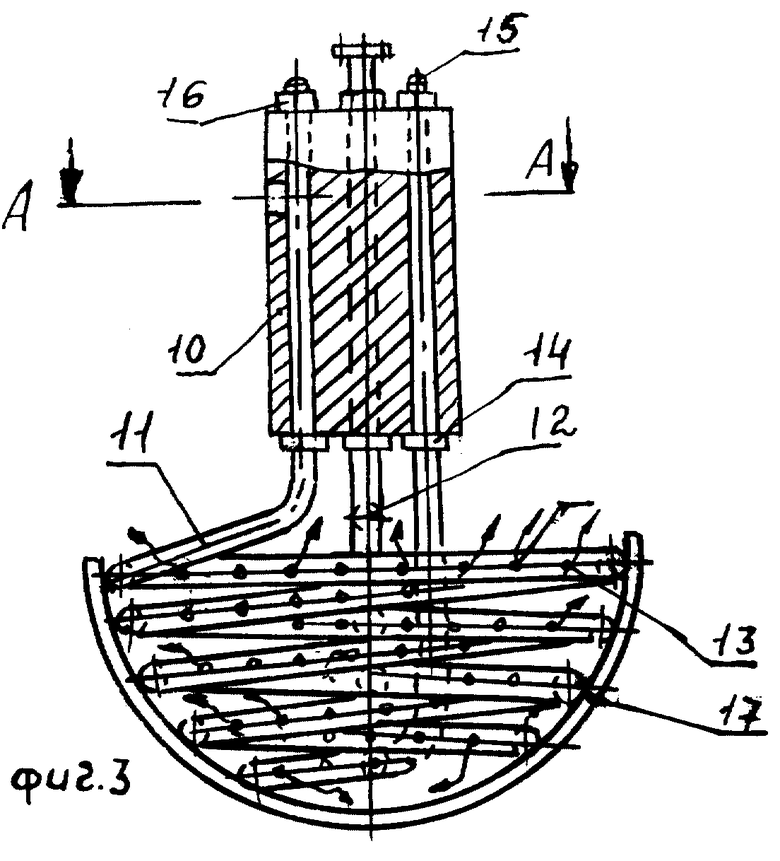

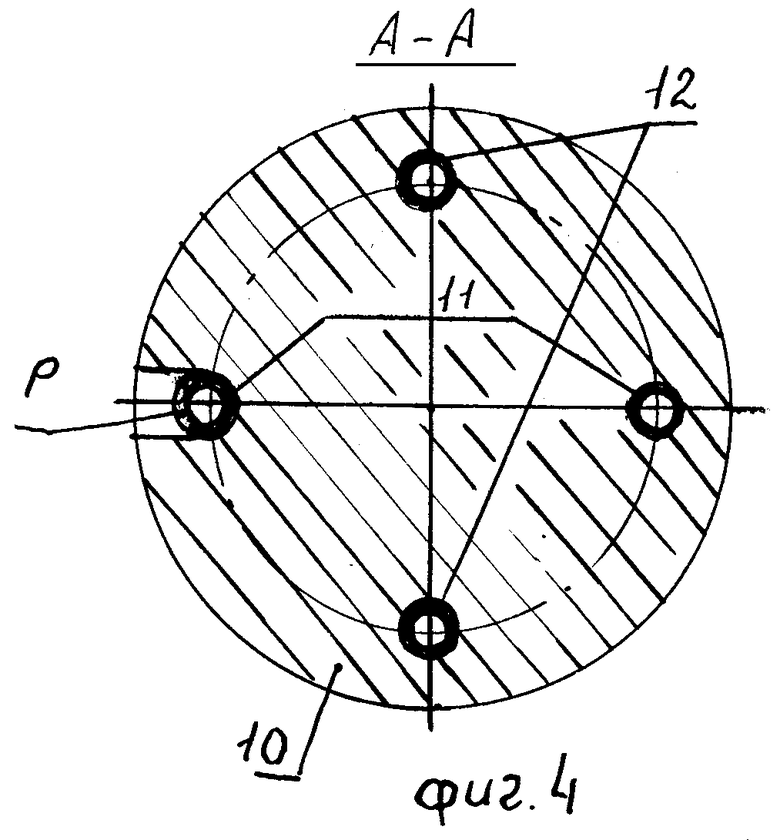

На фиг. 1 показан реактор синтеза; на фиг. 2 - узел подачи и распределения газового реагента и хладагента; на фиг. 3 показаны пустотелые перфорированные змеевики - мешалки, закрепленные на одном приводном валу; на фиг. 4 показано сечение А-А по приводному валу.

Реактор для химических продуктов содержит эмалированный корпус 1, снабженный рубашкой 2 для подогрева реагентов (раствора), и крышку 3 реактора, на которой укреплен узел подачи и распределения газового реагента и хладагента, выполненный в виде втулки 4 с радиальными кольцевыми канавками 5 и 6 для подвода и распределения газового реагента через штуцер 7 и хладагента через штуцер 8. Во втулке 4 установлены подшипники качения 9.

Реактор также содержит узел подачи газового реагента внутрь жидкой фазы, выполненный в виде барботера, и узел подачи реагента и хладагента внутрь жидкой фазы, причем барботер выполнен в виде соединенного с приводным валом 10 пустотелого перфорированного змеевика 11,а узел реагента и хладагента - в виде второй мешалки 12, установленной на одном приводном валу 10 с первой мешалкой 11.

Вторая мешалка 12 также выполнена в виде пустотелого перфорированного змеевика.

Через втулку 4 проходит приводной вал 10, имеющий четыре вертикальных отверстия для закрепления в них мешалок 11 и 12 для подвода внутрь слоя жидкости газового реагента, например, трифторметансульфофторида (ТФФ). Мешалки 11 и 12 имеют отверстия 13 для выхода внутрь раствора газового реагента и хладагента, на мешалках 11 и 12 закреплены ограничительные шайбы 14, а концы обеих мешалок 11 и 12 защищены заглушками 15. Мешалки 11 и 12 закреплены жестко на приводном валу 10 с помощью гаек 16.

По наружному периметру мешалки 11 укреплена лопасть 17 для более интенсивного перемешивания раствора у стенок реактора. На крышке 3 закреплены штуцер (карман) 18 для термометра сопротивления, штуцер 19 - для выгрузки жидкого продукта (сифон), штуцер 20 - для загрузки сухого сырья, например Ba(OH)2, и залива горячей воды, штуцер 21 - для предохранительного клапана (пленки). На крышке 3 также укреплен штуцер 22 для отвода отреагировавшего газа ТФФ. На линии укреплен манометр 23 для замера давления внутри реактора синтеза. Отработанный газовый реагент ТФФ для очистки от вредных примесей проходит через систему ловушек с растворами: емкости 24, 25 и 26 соответствующих поглотителей для удаления примесей и влаги. Очищенный газ попадает в сборник 27, который установлен в криостате 28 для его замораживания. Газовый реагент подается внутрь реактора из баллона 29 через втулку 4 с кольцевыми канавками 5 и 6 в перфорированную пустотелую мешалку 11. Хладагент (холодная вода) подается внутрь реактора через вторую (нижнюю) распределительную кольцевую канавку 6 в перфорированную мешалку 12, которая установлена внутри мешалки 11 на одном приводном валу 10. Баллон 29 со сжатым газом - реагентом снабжен регулируемым вентилем - клапаном 30. Теплоноситель (горячая вода) подается в рубашку через штуцер 31, а сливается в канализацию через штуцер 32. Слежавшийся (нерастворившийся в воде) осадок внутри реактора на днище выгружается через люк 33 после очередной промывки реактора водой, подающейся через мешалку 12. Вращение приводному валу 10 передается от привода 34, готовый продукт затаривается в емкость 35.

Работает реактор синтеза следующим образом.

Для получения жидкой фазы трифторметансульфоната бария в корпус 1 засыпают через штуцер 20 порошок гидроокиси бария Ba(OH)2 • 8H2O и заливают горячей водой в определенных соотношениях. Подают в рубашку 2 через штуцер 31 горячую воду, которая нагревает раствор до 90oC, а затем удаляется в канализацию через штуцер 32. Затем включают привод 34, передающий вращение приводному валу 10, на котором укреплены с помощью гаек 16 и ограничительных шайб 14 мешалки 11 и 12. Мешалки 11 и 12 выполнены из труб и имеют отверстия 13 для выхода внутрь слоя жидкости газа - реагента (ТФФ) и хладагента. Приводной вал 10 вместе с мешалками 11 и 12 вращается во втулке 4, в которой имеются распределительные кольцевые канавки 5 и 6 для подачи газового реагента - трифторметансульфохлорида внутрь жидкого слоя и хладагента (холодной воды). Температура внутри реактора замеряется термометром сопротивления, установленным в штуцере (кармане) 18. На уровне кольцевых канавок 5 и 6 в трубчатых мешалках 11 и 12 выполнены радиальные отверстия "P" для прохода через мешалки 11 и 12 внутрь слоя газового реагента и хладагента. Для более интенсивного перемешивания и более быстрого растворения Ba(OH)2 в горячей воде и насыщения раствора газом-реагентом по наружному периметру мешалки 11 укреплена лопасть 17. После тщательного перемешивания раствора открывают вентиль - клапан 30, установленный на баллоне 29 с газом-реагентом. Регулировка давления в реакторе производится с помощью этого вентиля-клапана 30 путем открывания на заданную величину. Давление в реакторе замеряется с помощью манометра 23. Газовый реагент (трифторметансульфофторид) через вентиль-клапан 30 проходит по трубопроводу через штуцер 7, попадает в кольцевую канавку 5, через радиальное отверстие "P" в трубке мешалки 11 и отверстия 13 попадает (распределяется) внутрь жидкого раствора. Газ распределяется равномерно по всему сечению слоя. При непрерывном перемешивании раствора двумя мешалками - 11 и 12 происходит интенсивное насыщение раствора газовым реагентом при температуре до 90oC.

Таким образом, две мешалки 11 и 12 активно перемешивают раствор и одновременно распределяют через отверстие 13 газовый реагент по всему сечению слоя жидкости. Происходит интенсивное насыщение газом раствора. За счет совмещения барботера с вращающейся мешалкой 11 процесс интенсифицируется примерно раза в два. За счет интенсивного перемешивания и максимального насыщения газом раствора повышаются качество продукции и производительность.

Нейтрализация щелочного раствора до pH 7 достигается сразу же после проведения операции, за заданное время. Отработанный газ проходит через систему очистки (через емкости 24, 25, 26) в сборник 27, который установлен в криостате 28, где происходит его конденсация. Готовый продукт (жидкая фаза) сжатым азотом передавливается через сифон 19 в тару 35 и, после фильтрации, на переработку с целью получения сухой соли трифталата бария.

Осевший нерастворившийся осадок на днище реактора смывается холодной водой (после выгрузки готового продукта) при вращающихся мешалках 11 и 12. Холодная вода подается через мешалку 12, отверстия 13 и разбрызгивается внутри реактора. Вентиль-клапан 30 на баллоне 29 с ТФФ в это время закрыт. Далее удаленный со стенок днища осадок выгружается через люк 33.

Новая конструкция реактора синтеза выгодно отличается от существующих. За счет интенсификации технологического процесса (совмещение барботера с мешалками) повышаются производительность (примерно в два раза) и качество выпускаемой продукции.

Новый реактор синтеза может применяться для получения других химических продуктов, например, солей калия, натрия, а также, при небольшой перестройке, для получения трифторметансульфохлорида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТРИФТОРМЕТАНСУЛЬФОФТОРИДА В СОЛЬ ТРИФТОРМЕТАНСУЛЬФОКИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305094C2 |

| СХЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЗАПОЛНЕНИЯ ИСПАРИТЕЛЯ ХОЛОДИЛЬНОЙ МАШИНЫ | 1994 |

|

RU2079073C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИС(ТРИФТОРМЕТАНСУЛЬФОНИЛ)ИМИДА | 1997 |

|

RU2114824C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТРИФТОРМЕТАНСУЛЬФОФТОРИДА В СОЛЬ ТРИФТОРМЕТАНСУЛЬФОКИСЛОТЫ | 1998 |

|

RU2148576C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРМЕТАНСУЛЬФОФТОРИДА | 1994 |

|

RU2077610C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ НЕФТЯНЫХ МАСЕЛ | 1996 |

|

RU2109037C1 |

| ПРОБООТБОРНИК ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2145069C1 |

| ГАНТЕЛЬ | 1989 |

|

RU2027457C1 |

| АНОД ФТОРНОГО СРЕДНЕТЕМПЕРАТУРНОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2118995C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСОВЫХ ПЛАСТИН ДЛЯ ФТОРНЫХ ЭЛЕКТРОЛИЗЕРОВ | 1997 |

|

RU2136785C1 |

В реакторе для химических продуктов узел подачи газового реагента внутрь жидкой фазы - барботер - выполнен в виде мешалки, cоединенной с приводным валом. Узел подачи хладагента внутрь жидкой фазы выполнен в виде второй мешалки, установленной на одном приводном валу с первой мешалкой. Вторая мешалка выполнена в виде пустотелого перфорированного змеевика. Реактор также снабжен узлом подачи и распределения газового реагента и хладагента, выполненным в виде втулки с кольцевыми канавками, соединенными с мешалками, закрепленными на одном приводном валу. Такое конструктивное решение позволяет повысить производительность и качество продукции путем интенсификации технологического процесса, протекающего более активно при перемешивании раствора по всей высоте реактора и одновременно равномерного распределения газового реагента по всему сечению (объему) реактора. 2 з.п.ф-лы, 4 ил.

| RU 93046768, 27.01.96 | |||

| Реактор-смеситель | 1982 |

|

SU1115791A1 |

| Аппарат для проведения химических реакций | 1985 |

|

SU1247077A1 |

| Реактор для обработки жидких сред с твердой фазой | 1989 |

|

SU1623752A1 |

| ПАТРОН КРУГОВОГО ВОСПЛАМЕНЕНИЯ | 2002 |

|

RU2240487C2 |

| 0 |

|

SU88896A1 | |

Авторы

Даты

1998-12-20—Публикация

1996-10-22—Подача