Изобретение относится к области машиностроения, в частности к конструкциям исполнительных органов промышленной робототехники, используемой в автоматизированном сборочном производстве преимущественно для резьбовых соединений.

Целью изобретения является расширение технологических и функциональных возможностей при условии устранения аварийных ситуаций за счет увеличения зоны обслуживания захватного устройства и устранения свободновисящей проводки энергопитания при одновременном повышении точности позиционирования за счет введения информационной обратной связи по положению губок в пространстве.

Указанная цель достигается тем, что он снабжен токосьемником, установленным на выходном валу электропривода поворота корпуса, причем вал выполнен полым и в нем размещены проводники энергопитания, а также тремя бесконтактными датчиками обратной связи, два из .которых размещены соответственно на выходном валу электропривода поворота корпуса и на ведомом валу первой передачи, а третий установлен на подвижной губке головки захватного устройства, при этом токосъемник выполнен в виде изолированных клемм, натяжной гайки, установленной на выходном валу привода полой гильзы, которая жестко связана с выходным валом электропривода поворота корпуса, диэлектрических изолирующих колец,установленных внутри гильзы , диэлектрической изолирующей втулки со сквозным продольным пазом, в котором размещены соответствующие изолированные клеммы, при этом втулка, в свою очередь, установлена без зазора на выходном валу привода, роликовых радиально упорных подшипников, число которых равно числу проводников энергопитания и проводников сигналов с бесконтактных датчиков обратной связи, причем внутренние кольца подшипников установлены без зазора на диэлектрической изолирующей втулке и жестко связаны с соответствующими изолированными клеммами выходного вала привода, при этом они кинематически связаны с натяжной гайкой, а внешние кольца подшипников установлены без зазора на диэлектрических изолирующих кольцах внутри полой гильзы и жестко связаны с соответствующими изолированными клеммами полой гильзы, причем подшипники заполнены токопроводящей смазкой, при этом два бесконтактных датчика обратной связи выполнены каждый в виде втулки, жестко связанной соответственно с механической рукой и корпусом захватного устройства, эксцентрика из постоянного магнита с кольцевой проточкой по наружной поверхности, который жестко установлен соответственно на выходном валу привода поворота корпуса и

5 на ведомом валу первой передачи, и датчика Холла, который с одной стороны кинематически связан, с втулкой, а с другой стороны размещен в кольцевой проточке эксцентрика, причем третий бесконтактный датчик об0 ратной связи выполнен в виде втулки, жестко связанной с головкой и охватывающей подвижную губку, линейного копира из постоянного магнита с продольным пазом по наружной поверхности, жестко установ5 ленного на подвижной губке, и датчика Холла, который установлен внутри втулки, кинематически связан с ней и размещен в продольном пазу копира.

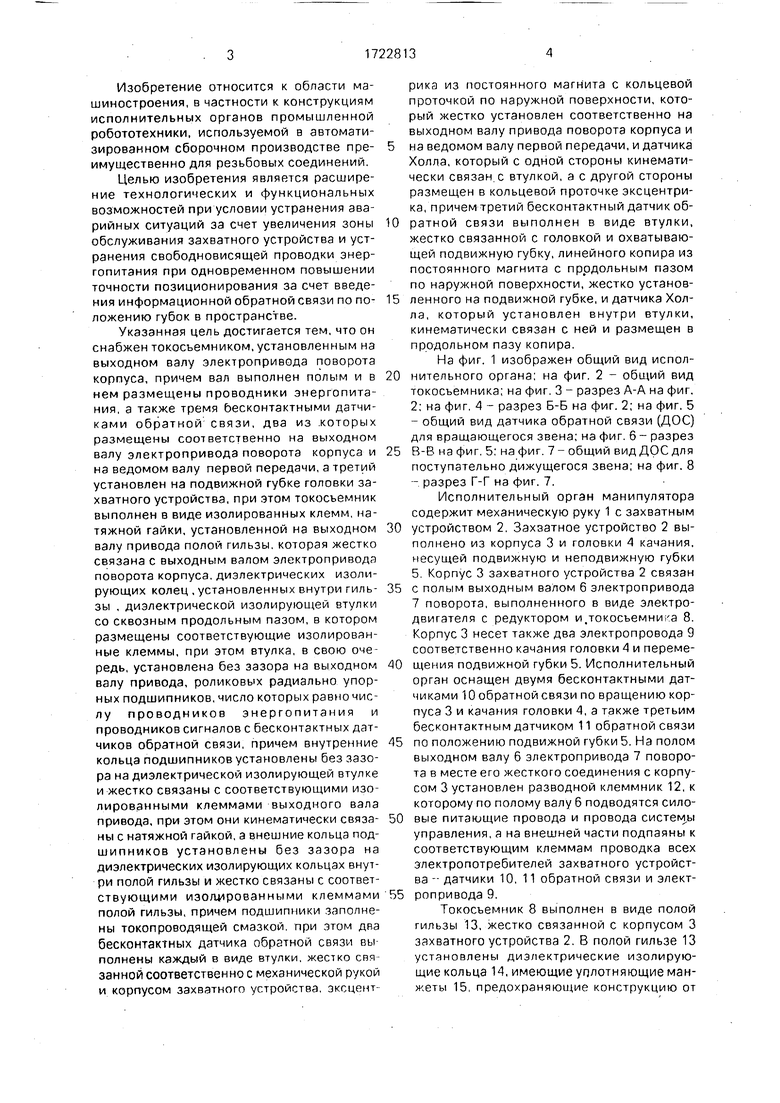

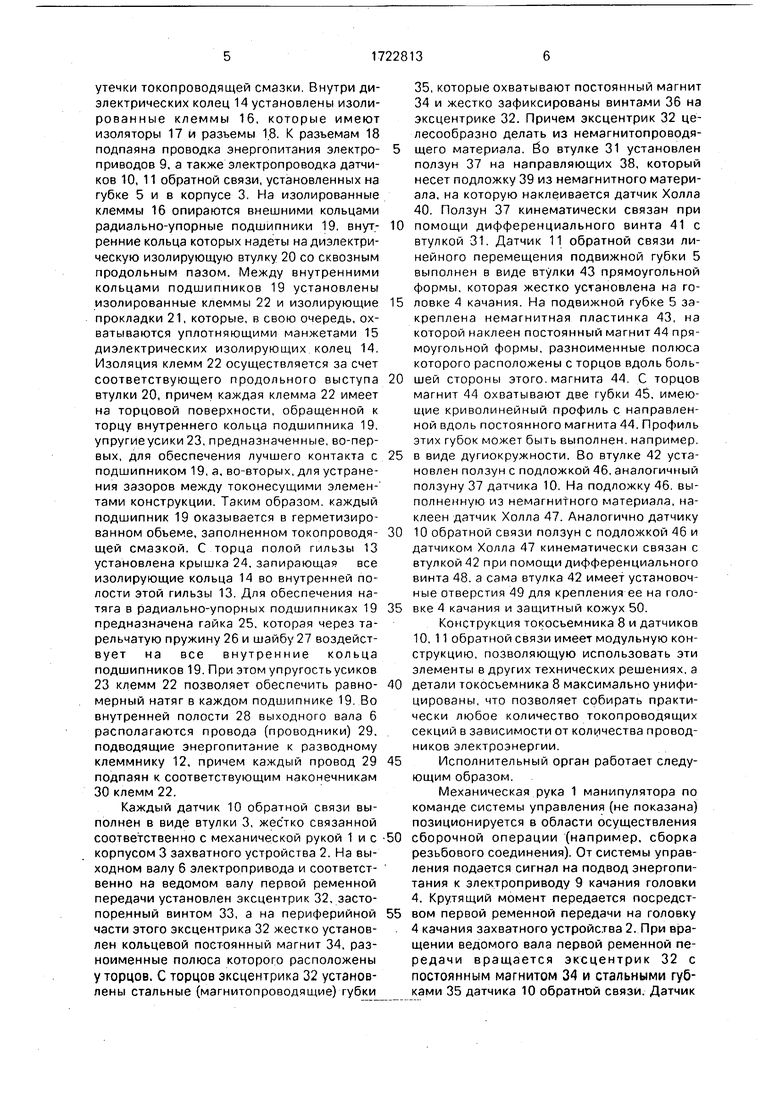

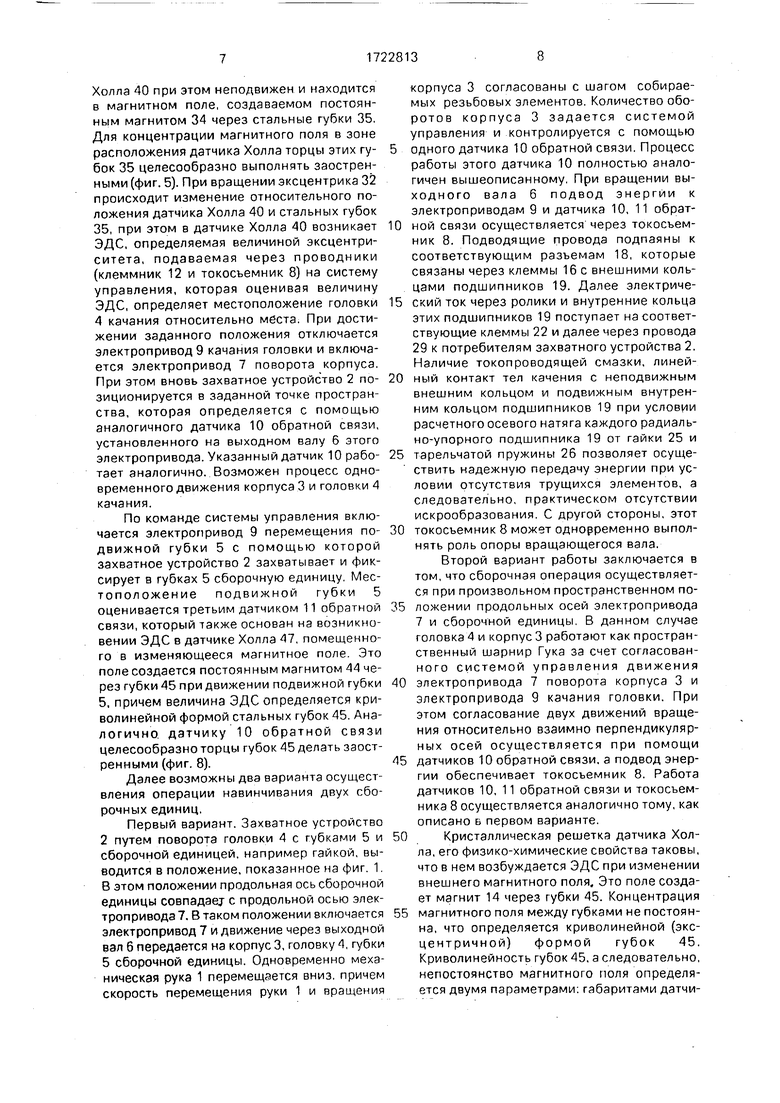

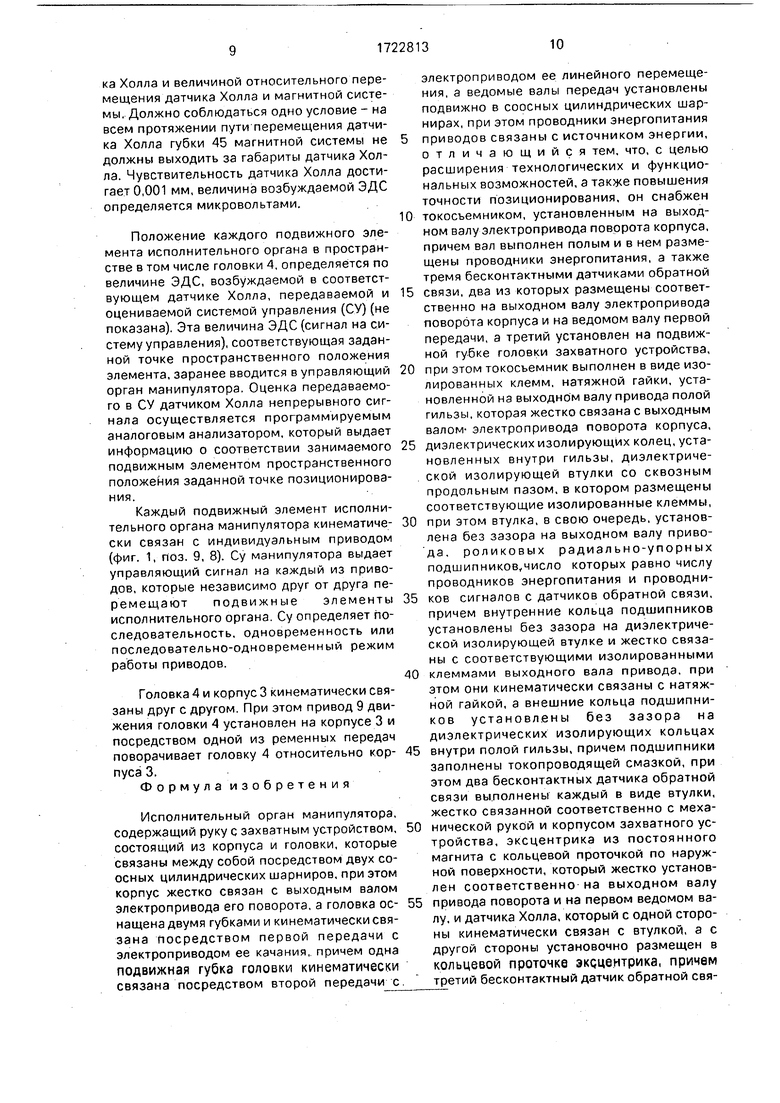

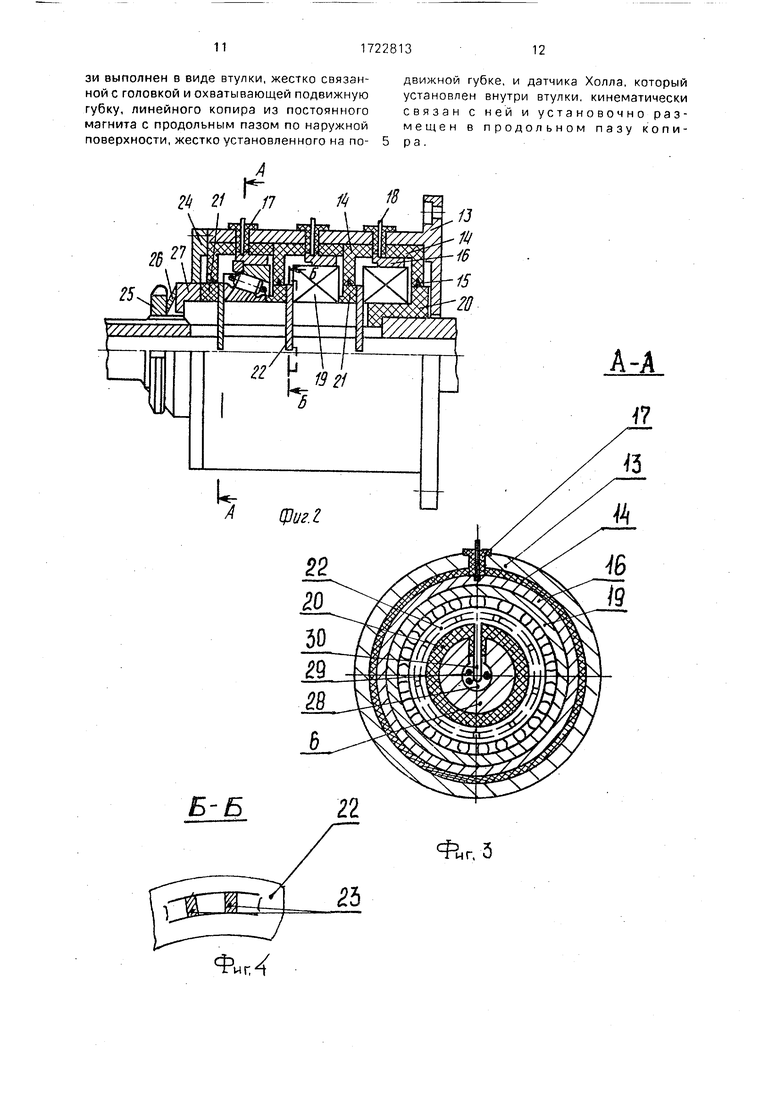

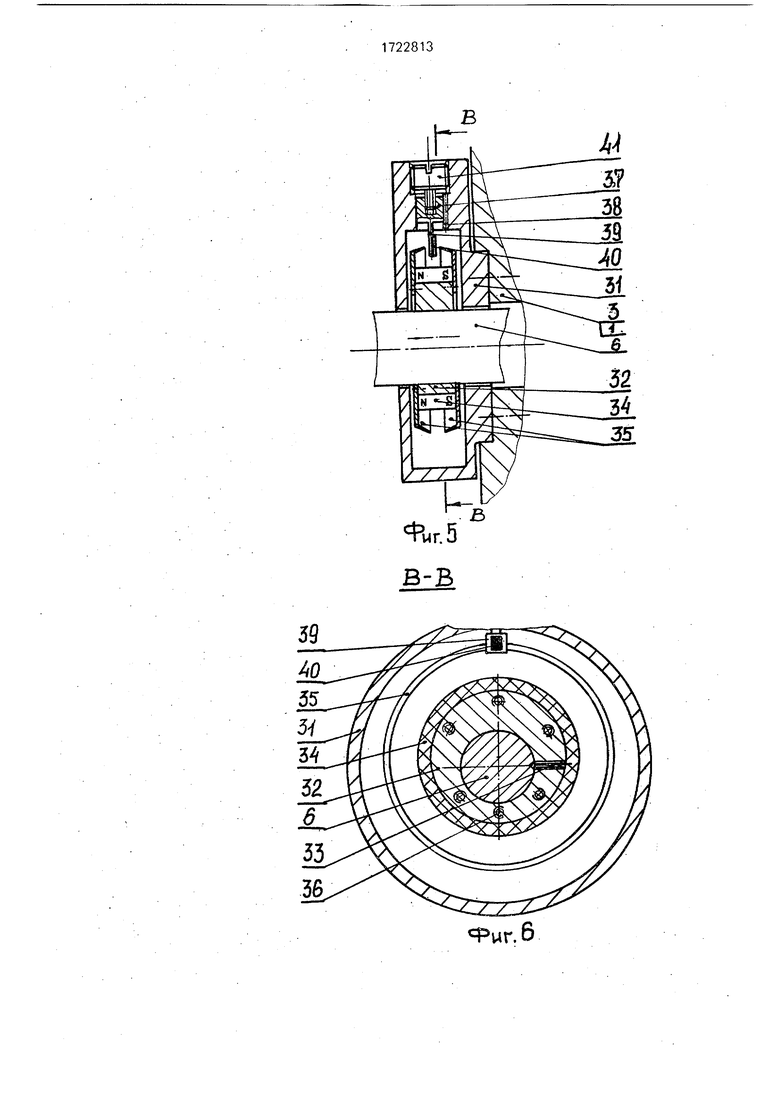

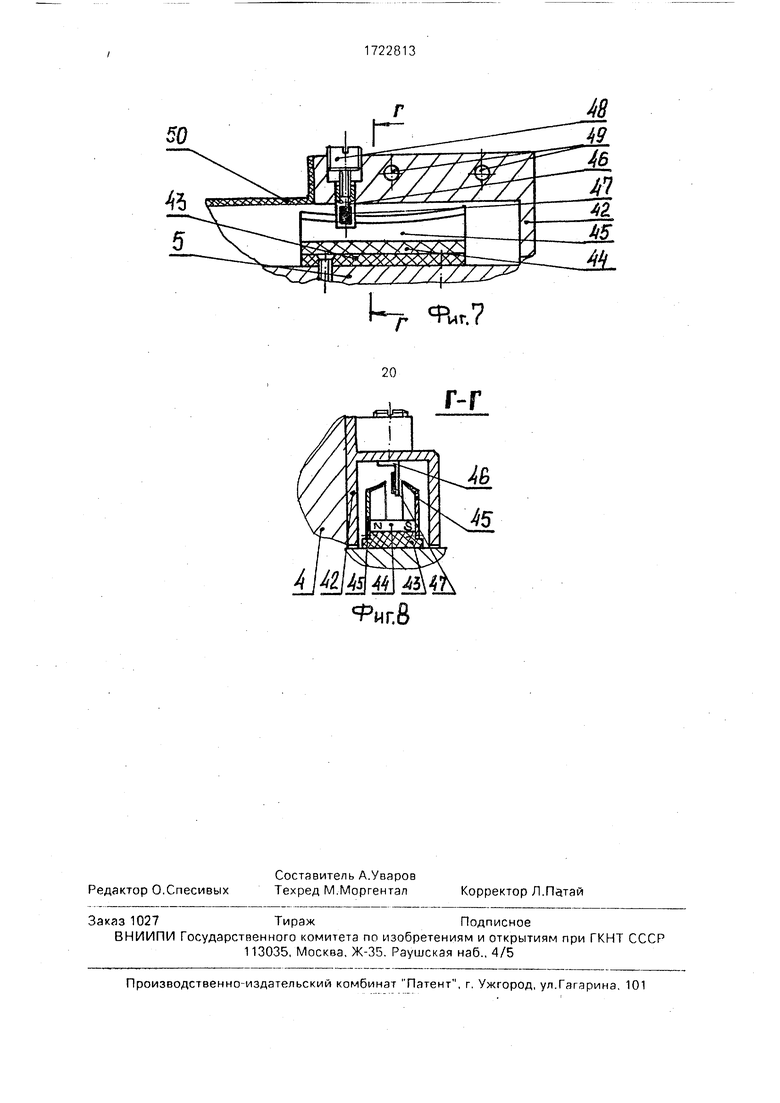

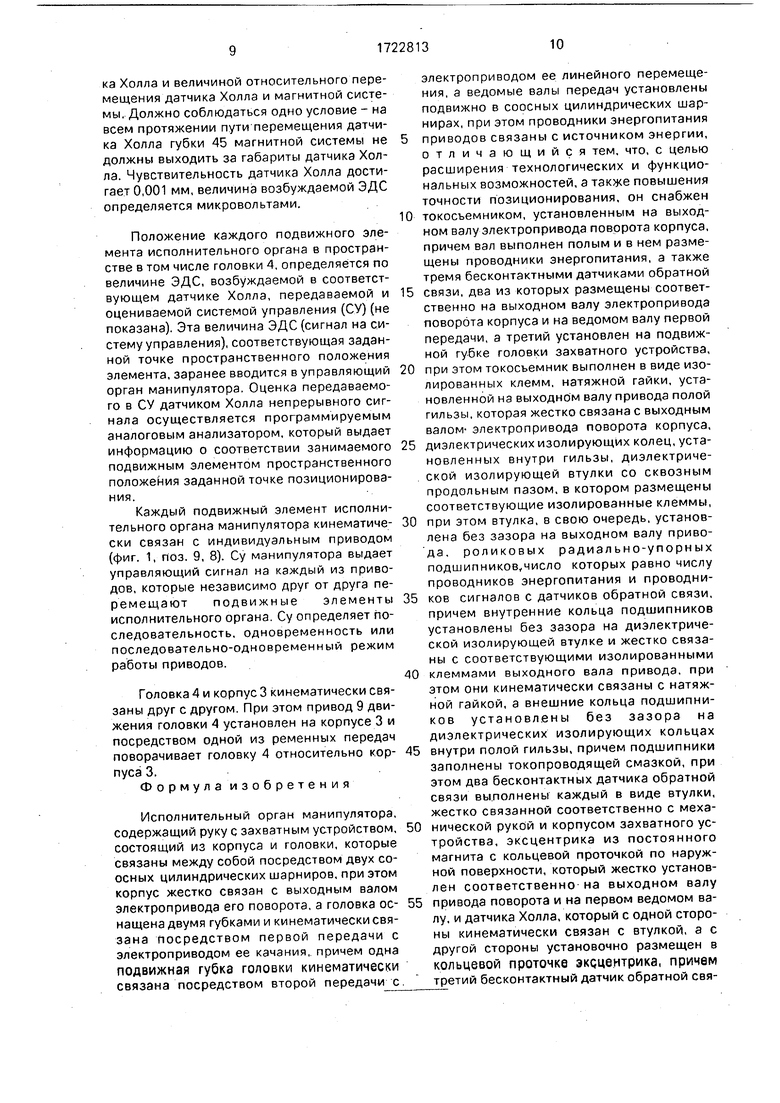

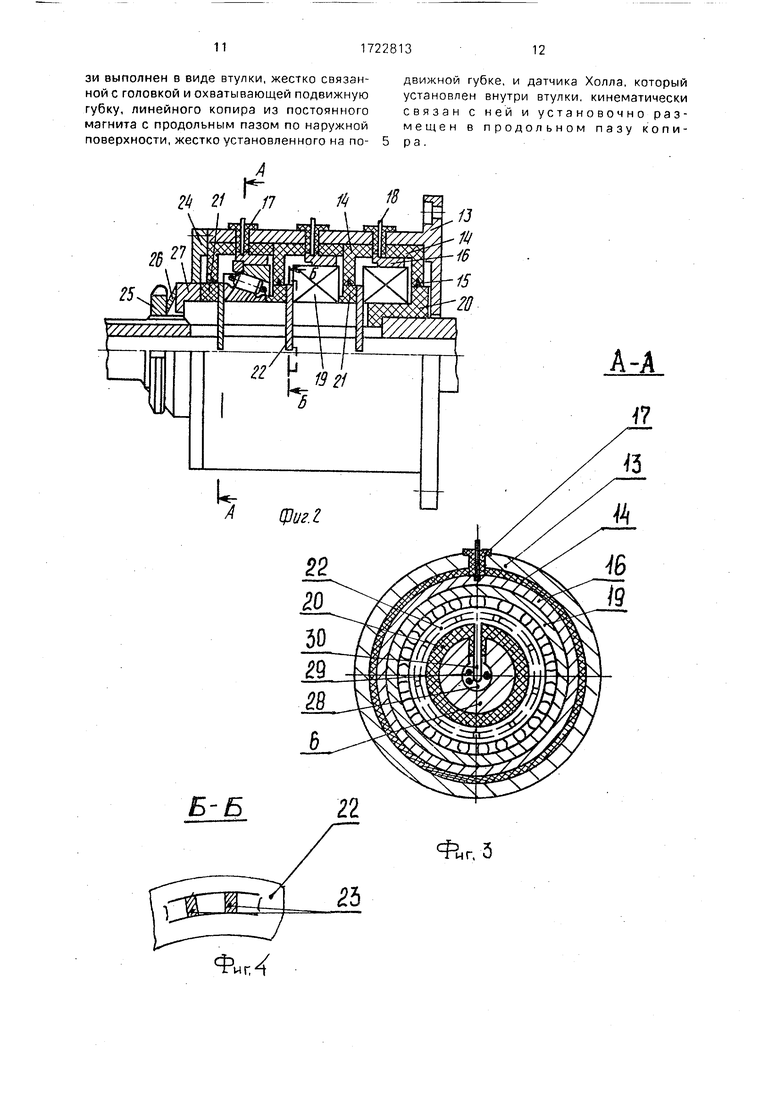

На фиг. 1 изображен общий вид испол0 нительного органа; на фиг. 2 - общий вид токосъемника; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5

-общий вид датчика обратной связи (ДОС) для вращающегося звена; на фиг. 6 - разрез

5 В-В на фиг. 5: нафиг. 7 - общий вид ДОС для поступательно дижущегося звена; на фиг. 8

-разрез Г-Г на фиг. 7.

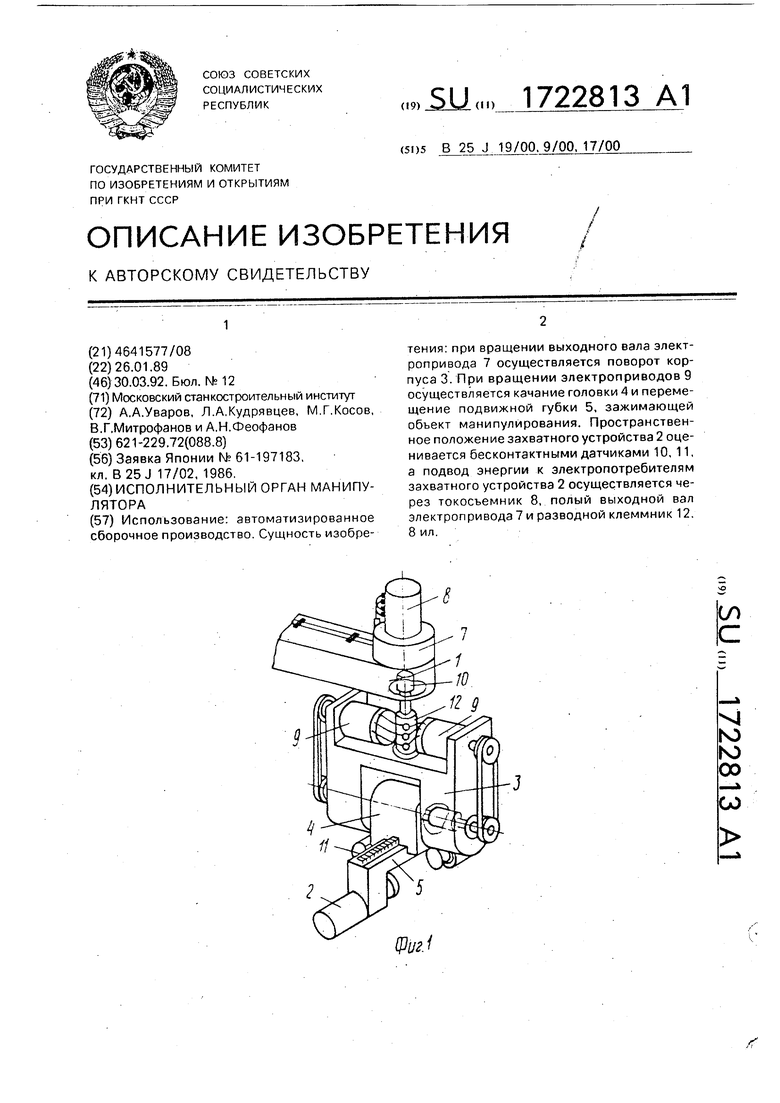

Исполнительный орган манипулятора содержит механическую руку 1 с захватным

0 устройством 2. Захзатное устройство 2 выполнено из корпуса 3 и головки 4 качания, несущей подвижную и неподвижную губки 5. Корпус 3 захватного устройства 2 связан

5 с полым выходным валом 6 электропривода 7 поворота, выполненного в виде электродвигателя с редуктором и,токосъемника 8. Корпус 3 несет также два электропровода 9 соответственно качания головки 4 и переме0 щения подвижной губки 5. Исполнительный орган оснащен двумя бесконтактными датчиками 10 обратной связи по вращению корпуса 3 и качания головки 4, а также третьим бесконтактным датчиком 11 обратной связи

5 по положению подвижной губки 5. На полом выходном валу 6 электропривода 7 поворота в месте его жесткого соединения с корпусом 3 установлен разводной клеммник 12, к которому по полому валу 6 подводятся сило0 вые питающие провода и провода системы управления, а на внешней части подпаяны к соответствующим клеммам проводка всех электропотребителей захватного устройства - датчики 10, 11 обратной связи и элект- 5 ропривода 9.

Токосъемник 8 выполнен в виде полой гильзы 13, жестко связанной с корпусом 3 захватного устройства 2. В полой гильзе 13 установлены диэлектрические изолирующие кольца 14, имеющие уплотняющие манжеты 15, предохраняющие конструкцию от

утечки токопроводящей смазки. Внутри диэлектрических колец 14 установлены изолированные клеммы 16, которые имеют изоляторы 17 и разъемы 18. К разъемам 18 подпаяна проводка энергопитания электро- приводов 9. а также электропроводка датчиков 10, 11 обратной связи, установленных на губке бив корпусе 3. На изолированные клеммы 16 опираются внешними кольцами радиально-упорные подшипники 19, внут- ренние кольца которых надеты на диэлектрическую изолирующую втулку 20 со сквозным продольным пазом. Между внутренними кольцами подшипников 19 установлены изолированные клеммы 22 и изолирующие прокладки 21, которые, в свою очередь, охватываются уплотняющими манжетами 15 диэлектрических изолирующих колец 14. Изоляция клемм 22 осуществляется за счет соответствующего продольного выступа втулки 20, причем каждая клемма 22 имеет на торцовой поверхности, обращенной к торцу внутреннего кольца подшипника 19, упругие усики 23, предназначенные, во-первых, для обеспечения лучшего контакта с подшипником 19, а, во-вторых, для устранения зазоров между токонесущими элементами конструкции. Таким образом, каждый подшипник 19 оказывается в герметизированном объеме,заполненном токопроводя- щей смазкой. С торца полой гильзы 13 установлена крышка 24, запирающая все изолирующие кольца 14 во внутренней полости этой гильзы 13. Для обеспечения натяга в радиально-упорных подшипниках 19 предназначена гайка 25, которая через тарельчатую пружину 26 и шайбу 27 воздействует на все внутренние кольца подшипников 19. При этом упругостьусиков 23 клемм 22 позволяет обеспечить равно- мерный натяг в каждом подшипнике 19. Во внутренней полости 28 выходного вала 6 располагаются провода (проводники) 29, подводящие энергопитание к разводному клеммнику 12, причем каждый провод 29 подпаян к соответствующим наконечникам 30 клемм 22.

Каждый датчик 10 обратной связи выполнен в виде втулки 3, жестко связанной соответственно с механической рукой 1 и с корпусом 3 захватного устройства 2. На выходном валу 6 электропривода и соответст- венно на ведомом валу первой ременной передачи установлен эксцентрик 32, застопоренный винтом 33, а на периферийной части этого эксцентрика 32 жестко установлен кольцевой постоянный магнит 34. разноименные полюса которого расположены у торцов. С торцов эксцентрика 32 установлены стальные (магнитопроводящие) губки

35, которые охватывают постоянный магнит 34 и жестко зафиксированы винтами 36 на эксцентрике 32. Причем эксцентрик 32 целесообразно делать из немагнитопроводя- щего материала, бо втулке 31 установлен ползун 37 на направляющих 38, который несет подложку 39 из немагнитного материала, на которую наклеивается датчик Холла 40. Ползун 37 кинематически связан при помощи дифференциального винта 41 с втулкой 31. Датчик 11 обратной связи линейного перемещения подвижной губки 5 выполнен в виде втулки 43 прямоугольной формы, которая жестко установлена на головке 4 качания. На подвижной губке 5 закреплена немагнитная пластинка 43, на которой наклеен постоянный магнит 44 прямоугольной формы, разноименные полюса которого расположены с торцов вдоль большей стороны этого, магнита 44. С торцов магнит 44 охватывают две губки 45. имеющие криволинейный профиль с направленной вдоль постоянного магнита 44. Профиль этих губок может быть выполнен, например, в виде дугиокружности. Во втулке 42 установлен ползун с подложкой 46. аналогичный ползуну 37 датчика 10. На подложку 46. выполненную из немагнитного материала, наклеен датчик Холла 47. Аналогично датчику 10 обратной связи ползун с подложкой 46 и датчиком Холла 47 кинематически связан с втулкой 42 при помощи дифференциального винта 48. а сама втулка 42 имеет установочные отверстия 49 для крепления ее на головке 4 качания и защитный кожух 50.

Конструкция токосъемника 8 и датчиков 10,11 обратной связи имеет модульную конструкцию, позволяющую использовать эти элементы в других технических решениях, а детали токосъемника 8 максимально унифицированы, что позволяет собирать практически любое количество токопроводящих секций в зависимости от количества проводников электроэнергии.

Исполнительный орган работает следующим образом.

Механическая рука 1 манипулятора по команде системы управления (не показана) позиционируется в области осуществления сборочной операции (например, сборка резьбового соединения). От системы управления подается сигнал на подвод энергопитания к электроприводу 9 качания головки 4. Крутящий момент передается посредством первой ременной передачи на головку 4 качания захватного устройства 2. При вращении ведомого вала первой ременной передачи вращается эксцентрик 32 с постоянным магнитом 34 и стальными губками 35 датчика 10 обратной связи. Датчик

Холла 40 при этом неподвижен и находится в магнитном поле, создаваемом постоянным магнитом 34 через стальные губки 35. Для концентрации магнитного поля в зоне расположения датчика Холла торцы этих губок 35 целесообразно выполнять заостренными (фиг. 5). При вращении эксцентрика 32 происходит изменение относительного положения датчика Холла 40 и стальных губок 35, при этом в датчике Холла 40 возникает ЭДС, определяемая величиной эксцентриситета, подаваемая через проводники (клеммник 12 и токосъемник 8) на систему управления, которая оценивая величину ЭДС, определяет местоположение головки

4качания относительно места. При достижении заданного положения отключается электропривод 9 качания головки и включается электропривод 7 поворота корпуса. При этом вновь захватное устройство 2 позиционируется в заданной точке пространства, которая определяется с помощью аналогичного датчика 10 обратной связи, установленного на выходном валу 6 этого электропривода. Указанный датчик 10 работает аналогично. Возможен процесс одновременного движения корпуса 3 и головки 4 качания.

По команде системы управления включается электропривод 9 перемещения подвижной губки 5 с помощью которой захватное устройство 2 захватывает и фиксирует в губках 5 сборочную единицу. Мес- тоположение подвижной губки 5 оценивается третьим датчиком 11 обратной связи, который также основан на возникновении ЭДС в датчике Холла 47, помещенного в изменяющееся магнитное поле. Это поле создается постоянным магнитом 44 через губки 45 при движении подвижной губки 5, причем величина ЭДС определяется криволинейной формой стальных губок 45. Аналогично, датчику 10 обратной связи целесообразно торцы губок 45 делать заостренными (фиг. 8).

Далее возможны два варианта осуществления операции навинчивания двух сборочных единиц.

Первый вариант. Захватное устройство 2 путем поворота головки 4 с губками 5 и сборочной единицей, например гайкой, выводится в положение, показанное на фиг. 1. В этом положении продольная ось сборочной единицы совпадает с продольной осью электропривода 7. В таком положении включается электропривод 7 и движение через выходной вал б передается на корпус 3, головку 4, губки

5сборочной единицы. Одновременно механическая рука 1 перемещается вниз, причем скорость перемещения руки 1 и вращения

корпуса 3 согласованы с шагом собираемых резьбовых элементов. Количество обо- ротов корпуса 3 задается системой управления и контролируется с помощью

одного датчика 10 обратной связи. Процесс работы этого датчика 10 полностью аналогичен вышеописанному. При вращении выходного вала 6 подвод энергии к электроприводам 9 и датчика 10, 11 обрат0 ной связи осуществляется через токосъемник 8. Подводящие провода подпаяны к соответствующим разъемам 18, которые связаны через клеммы 16 с внешними кольцами подшипников 19. Далее электриче5 ский ток через ролики и внутренние кольца этих подшипников 19 поступает на соответствующие клеммы 22 и далее через провода 29 к потребителям захватного устройства 2. Наличие токопроводящей смазки, линей0 ный контакт тел качения с неподвижным внешним кольцом и подвижным внутренним кольцом подшипников 19 при условии расчетного осевого натяга каждого радиаль- но-упорного подшипника 19 от гайки 25 и

5 тарельчатой пружины 26 позволяет осуществить надежную передачу энергии при условии отсутствия трущихся элементов, а следовательно, практическом отсутствии искрообразования. С другой стороны, этот

0 токосъемник 8 может одновременно выполнять роль опоры вращающегося вала.

Второй вариант работы заключается в том, что сборочная операция осуществляется при произвольном пространственном по5 ложении продольных осей электропривода 7 и сборочной единицы. В данном случае головка 4 и корпус 3 работают как пространственный шарнир Гука за счет согласованного системой управления движения

0 электропривода 7 поворота корпуса 3 и электропривода 9 качания головки. При этом согласование двух движений вращения относительно взаимно перпендикулярных осей осуществляется при помощи

5 датчиков 10 обратной связи, а подвод энергии обеспечивает токосъемник 8. Работа датчиков 10, 11 обратной связи и токосъемника 8 осуществляется аналогично тому, как описано Б первом варианте.

0 Кристаллическая решетка датчика Холла, его физико-химические свойства таковы, что в нем возбуждается ЭДС при изменении внешнего магнитного поля. Это поле создает магнит 14 через губки 45. Концентрация

5 магнитного поля между губками не постоянна, что определяется криволинейной (эксцентричной) формой губок 45. Криволинейность губок 45.а следовательно, непостоянство магнитного поля определяется двумя параметрами: габаритами датчика Холла и величиной относительного перемещения датчика Холла и магнитной системы, Должно соблюдаться одно условие - на всем протяжении пути перемещения датчика Холла губки 45 магнитной системы не должны выходить за габариты датчика Холла. Чувствительность датчика Холла достигает 0,001 мм, величина возбуждаемой ЭДС определяется микровольтами.

Положение каждого подвижного элемента исполнительного органа в пространстве в том числе головки 4, определяется по величине ЭДС, возбуждаемой в соответствующем датчике Холла, передаваемой и оцениваемой системой управления (СУ) (не показана). Эта величина ЭДС (сигнал на систему управления), соответствующая заданной точке пространственного положения элемента, заранее вводится в управляющий орган манипулятора. Оценка передаваемого в СУ датчиком Холла непрерывного сигнала осуществляется программируемым аналоговым анализатором, который выдает информацию о соответствии занимаемого подвижным элементом пространственного положения заданной точке позиционирования.

Каждый подвижный элемент исполнительного органа манипулятора кинематически связан с индивидуальным приводом (фиг. 1, поз. 9, 8). Су манипулятора выдает управляющий сигнал на каждый из приводов, которые независимо друг от друга перемещают подвижные элементы исполнительного органа. Су определяет последовательность, одновременность или последовательно-одновременный режим работы приводов.

Головка 4 и корпус 3 кинематически связаны друг с другом. При этом привод 9 движения головки 4 установлен на корпусе 3 и посредством одной из ременных передач поворачивает головку 4 относительно корпуса 3.

Формула изобретения

Исполнительный орган манипулятора, содержащий руку с захватным устройством, состоящий из корпуса и головки, которые связаны между собой посредством двух со- осных цилиндрических шарниров, при этом корпус жестко связан с выходным валом электропривода его поворота, а головка оснащена двумя губками и кинематически свя- зана посредством первой передачи с электроприводом ее качания, причем одна подвижная губка головки кинематически связана посредством второй передачи с.

электроприводом ее линейного перемещения, а ведомые валы передач установлены подвижно в соосных цилиндрических шарнирах, при этом проводники энергопитания 5 приводов связаны с источником энергии, отличающийся тем, что, с целью расширения технологических и функциональных возможностей, а также повышения точности позиционирования, он снабжен

0 токосъемником, установленным на выходном валу электропривода поворота корпуса, причем вал выполнен полым и в нем размещены проводники энергопитания, а также тремя бесконтактными датчиками обратной

5 связи, два из которых размещены соответственно на выходном валу электропривода поворота корпуса и на ведомом валу первой передачи, а третий установлен на подвижной губке головки захватного устройства,

0 при этом токосьемник выполнен в виде изолированных клемм, натяжной гайки, установленной на выходном валу привода полой гильзы, которая жестко связана с выходным валом- электропривода поворота корпуса,

5 диэлектрических изолирующих колец, установленных внутри гильзы, диэлектрической изолирующей втулки со сквозным продольным пазом, в котором размещены соответствующие изолированные клеммы,

0 при этом втулка, в свою очередь, установлена без зазора на выходном валу приво- да. роликовых радиально-упорных подшипников,число которых равно числу проводников энергопитания и проводни5 ков сигналов с датчиков обратной связи, причем внутренние кольца подшипников установлены без зазора на диэлектрической изолирующей втулке и жестко связаны с соответствующими изолированными

0 клеммами выходного вала привода, при этом они кинематически связаны с натяжной гайкой, а внешние кольца подшипников установлены без зазора на диэлектрических изолирующих кольцах

5 внутри полой гильзы, причем подшипники заполнены токопроводящей смазкой, при этом два бесконтактных датчика обратной связи вы.полнены каждый в виде втулки, жестко связанной соответственно с меха0 нической рукой и корпусом захватного устройства, эксцентрика из постоянного магнита с кольцевой проточкой по наружной поверхности, который жестко установлен соответственно на выходном валу

5 привода поворота и на первом ведомом валу, и датчика Холла, который с одной стороны кинематически связан с втулкой, а с другой стороны установочно размещен в кольцевой проточке эксцентрика, причем третий бесконтактный датчик обратной связи выполнен в виде втулки, жестко связанной с головкой и охватывающей подвижную губку, линейного копира из постоянного магнита с продольным пазом по наружной поверхности, жестко установленного на подвижной губке, и датчика Холла, который установлен внутри втулки, кинематически связан с ней и установочно размещен в продольном пазу копира.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик износа с эффектом Холла для контроля деталей | 2021 |

|

RU2790475C1 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| Испытательный стенд | 1979 |

|

SU905691A1 |

| ПРИВОД СТЕРЖНЯ АВАРИЙНОЙ ЗАЩИТЫ | 2013 |

|

RU2566299C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБСАЖЕННЫХ СКВАЖИН | 2008 |

|

RU2380535C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ МАШИНА ТРЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2624992C2 |

| Блок вращающихся магнитных головок | 1980 |

|

SU934544A1 |

| МОТОР-КОЛЕСО | 1998 |

|

RU2156191C2 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2021 |

|

RU2765045C1 |

| БЕСКОНТАКТНЫЙ ДАТЧИК СКОРОСТИ ВРАЩЕНИЯ И ПОЛОЖЕНИЯ РОТОРА | 2012 |

|

RU2488122C1 |

Использование: автоматизированное сборочное производство. Сущность изобретения: при вращении выходного вала электропривода 7 осуществляется поворот корпуса 3. При вращении электроприводов 9 осуществляется качание головки 4 и перемещение подвижной губки 5, зажимающей обьект манипулирования. Пространственное положение захватного устройства 2 оценивается бесконтактными датчиками 10, 11, а подвод энергии к электропотребителям захватного устройства 2 осуществляется через токосъемник 8, полый выходной вал электропривода 7 и разводной клеммник 12. 8 ил.

«Ьи-Х

Фиг. 6

Фнг.8

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-03-30—Публикация

1989-01-26—Подача