Изобретение откосится к обработке металлов давлением и предназначено для формообразования внутренней профилированной поверхности наружных колец, в частности для реализации прокатки колец шарикоподшипников.

Цель изобретения - повышение надежности устройства в работе и улучшение качества изделий за счет повышения геометрической их точности.

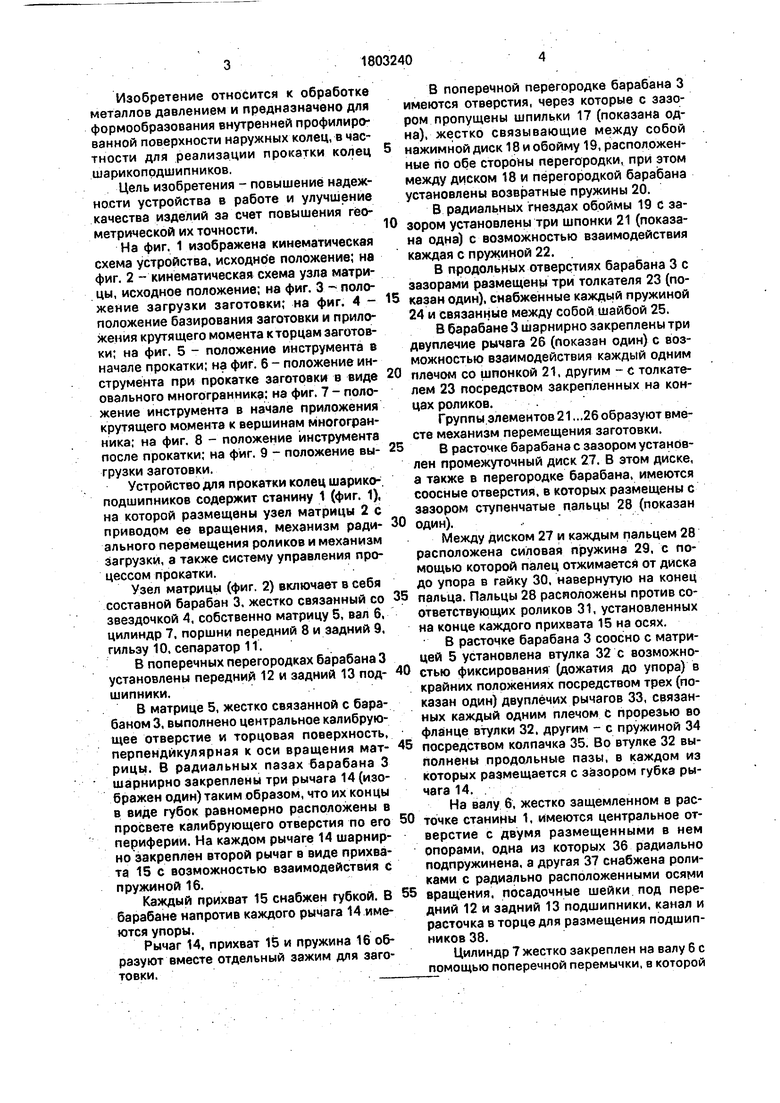

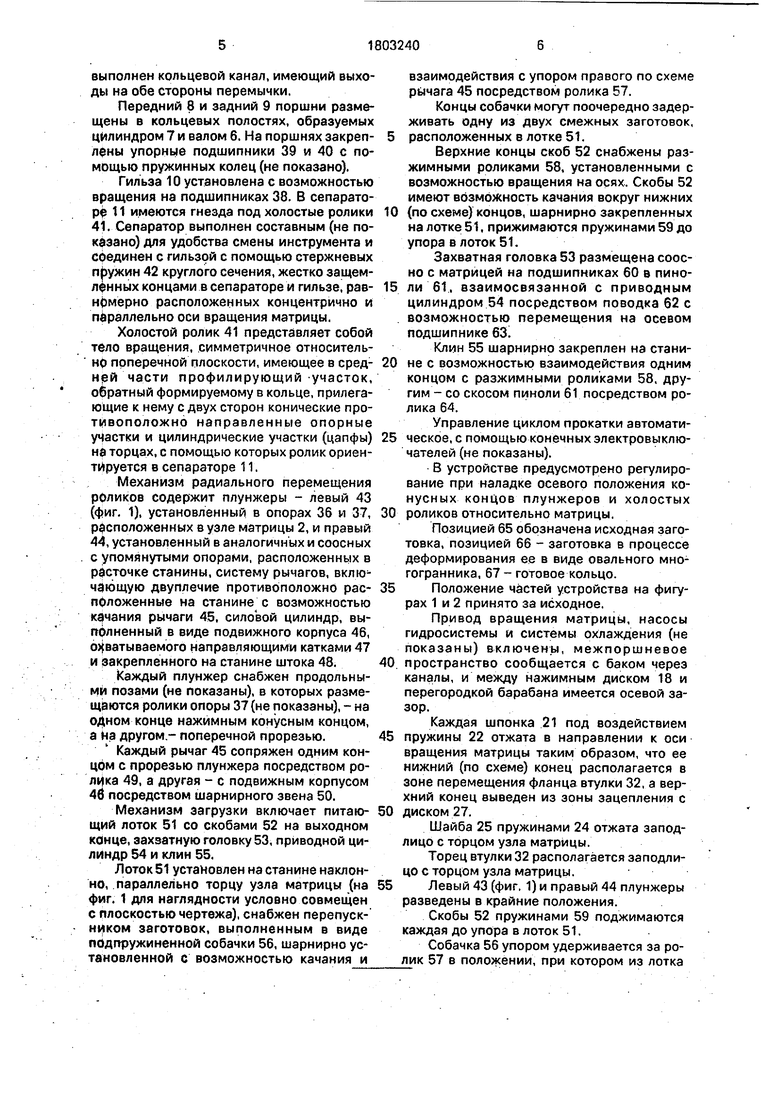

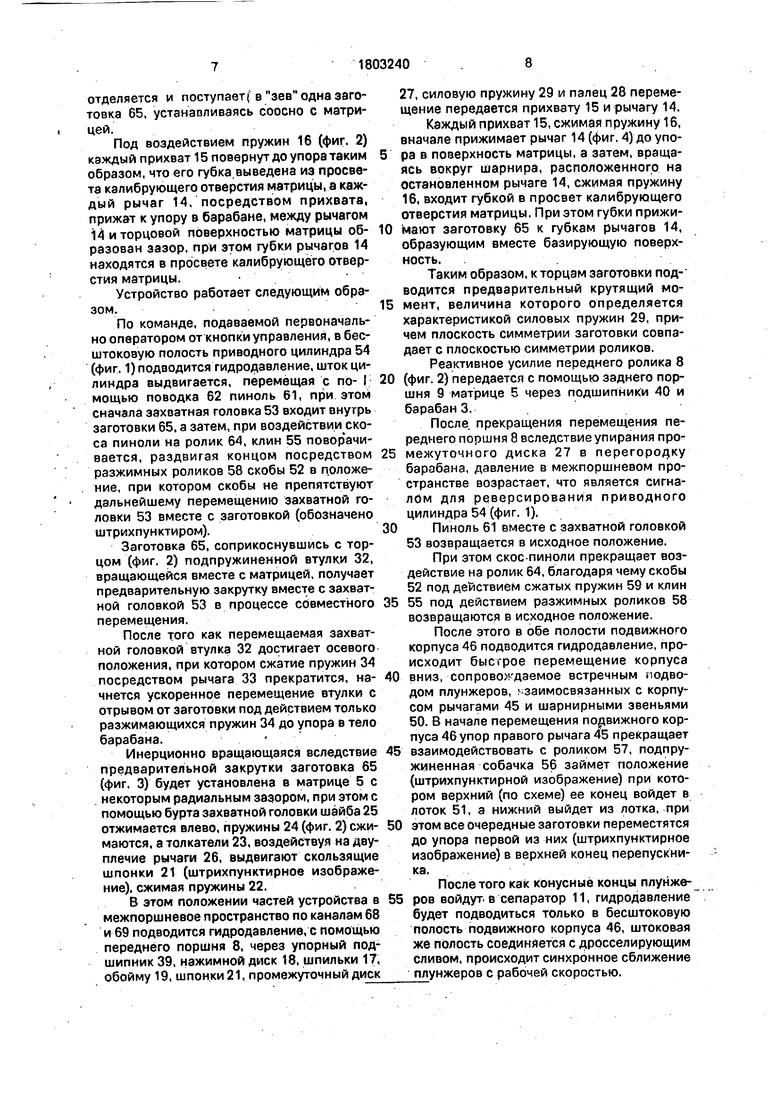

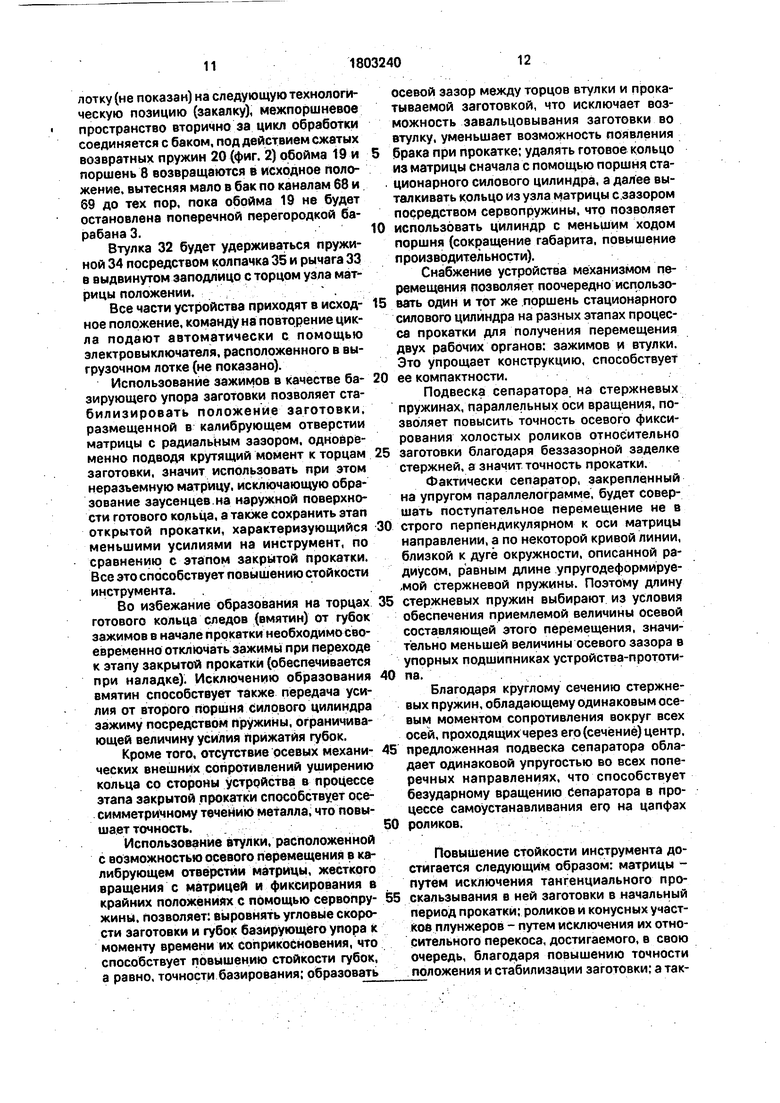

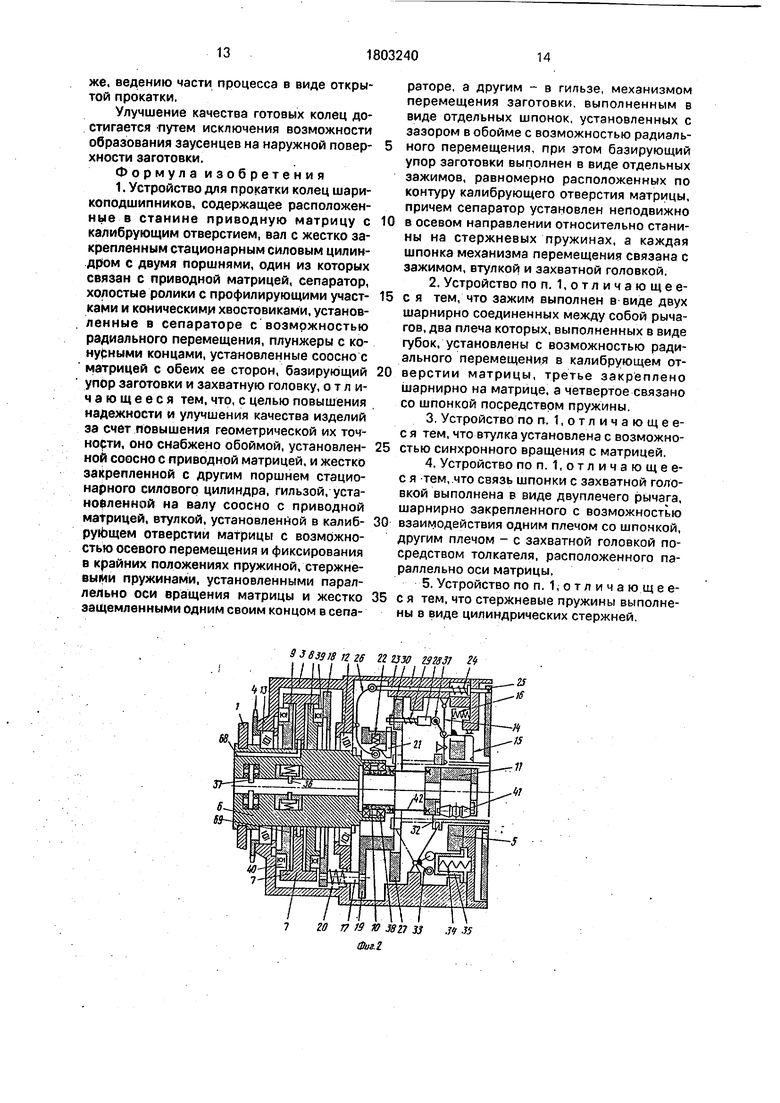

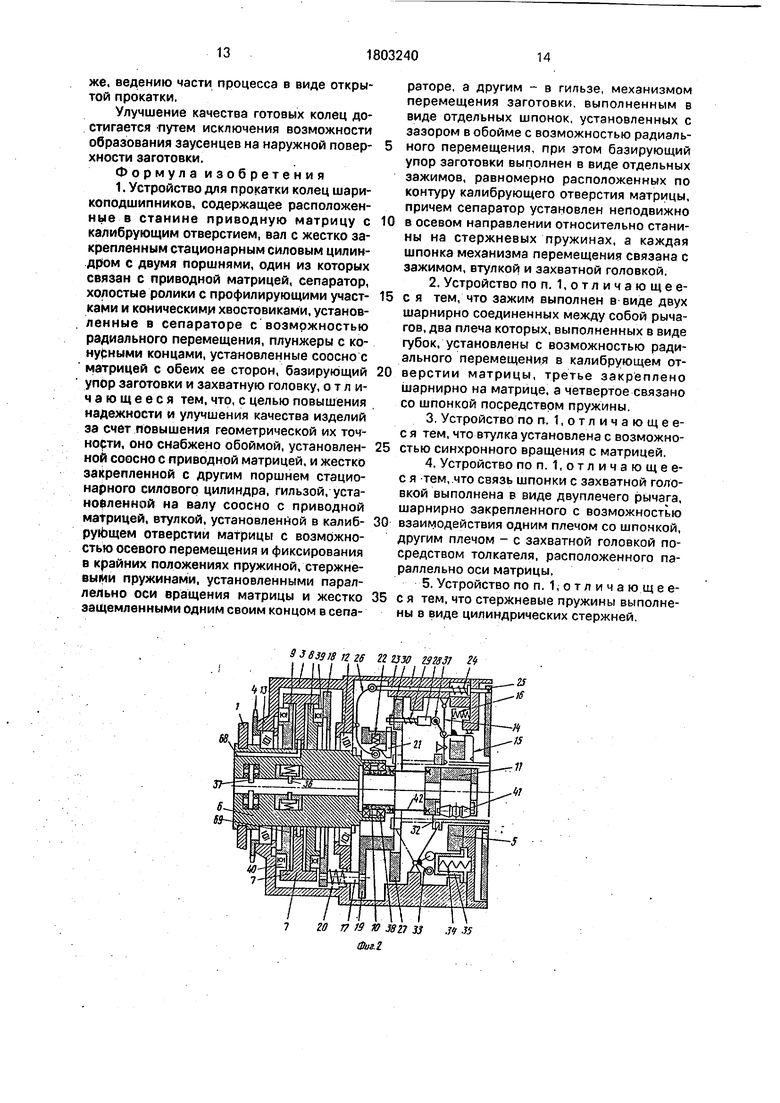

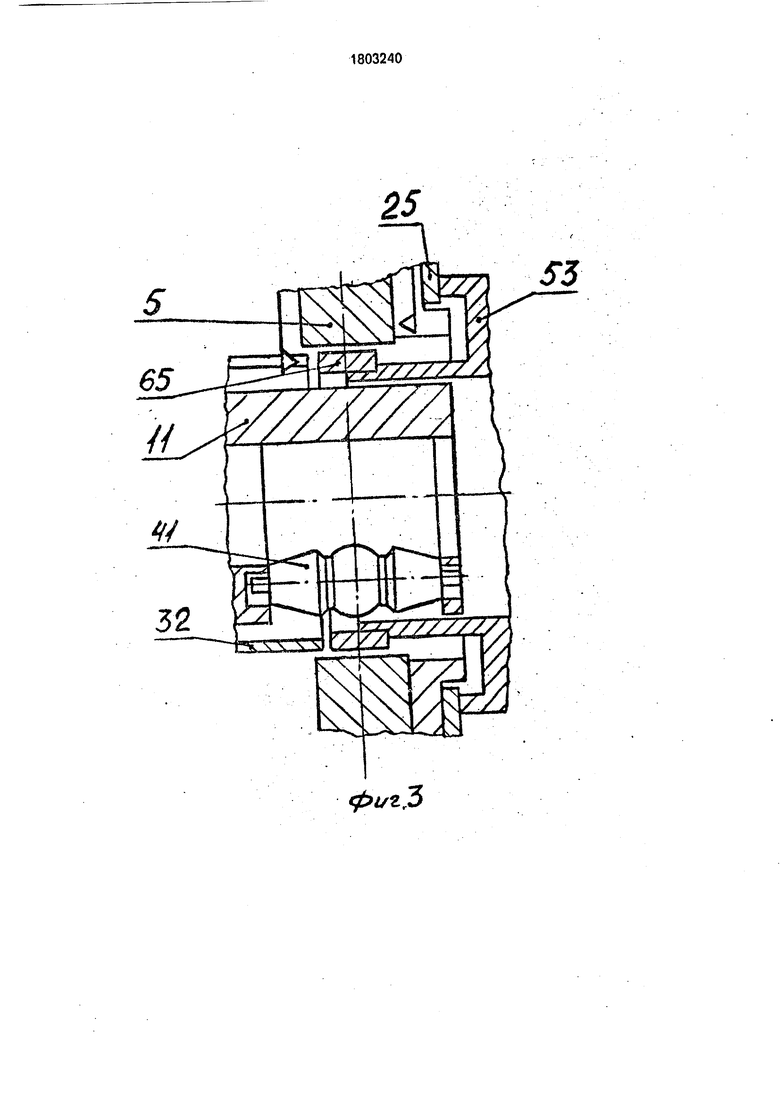

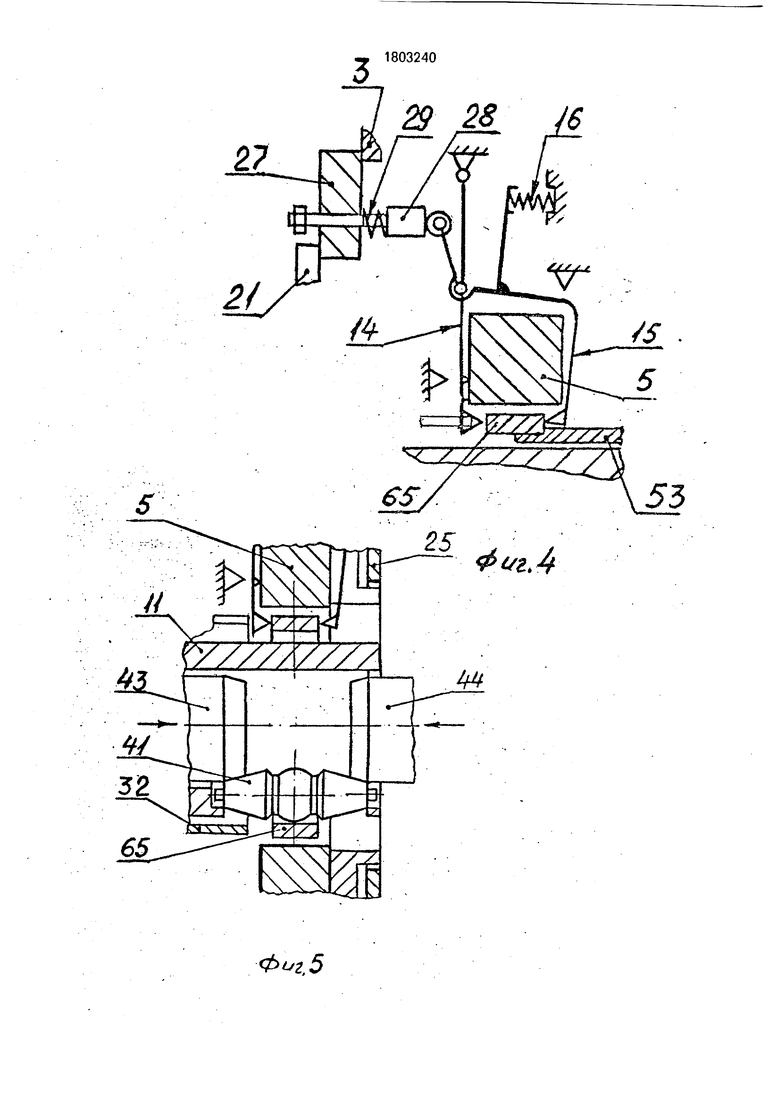

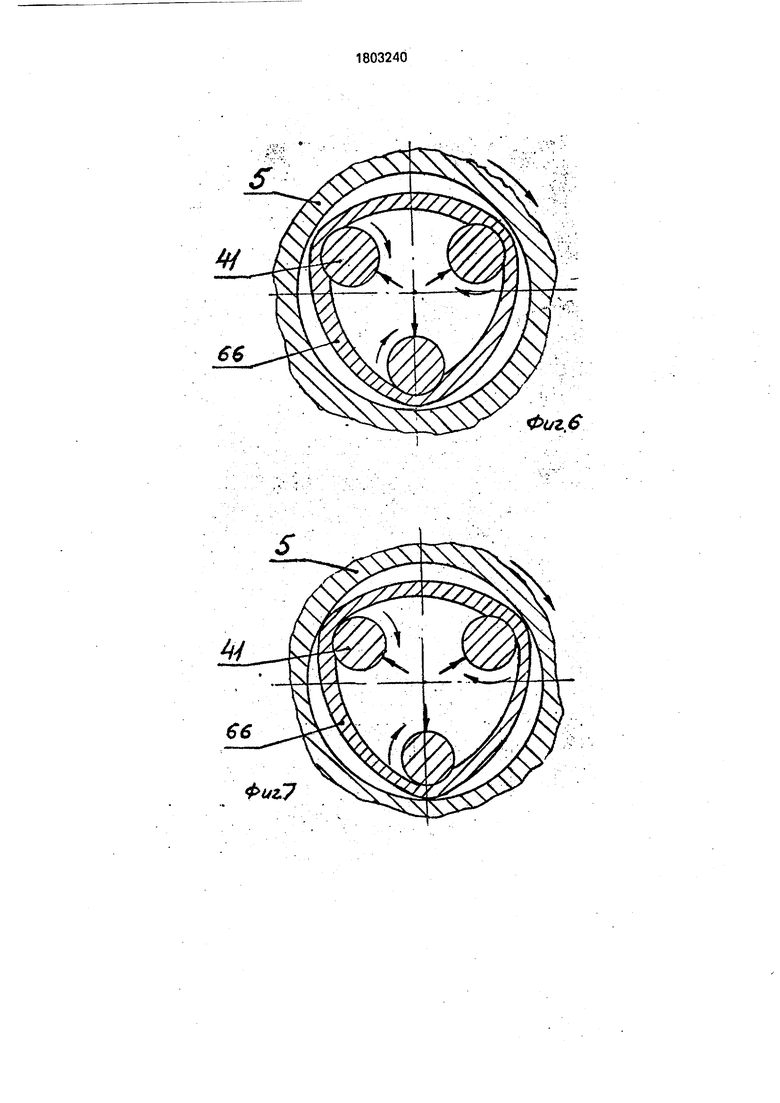

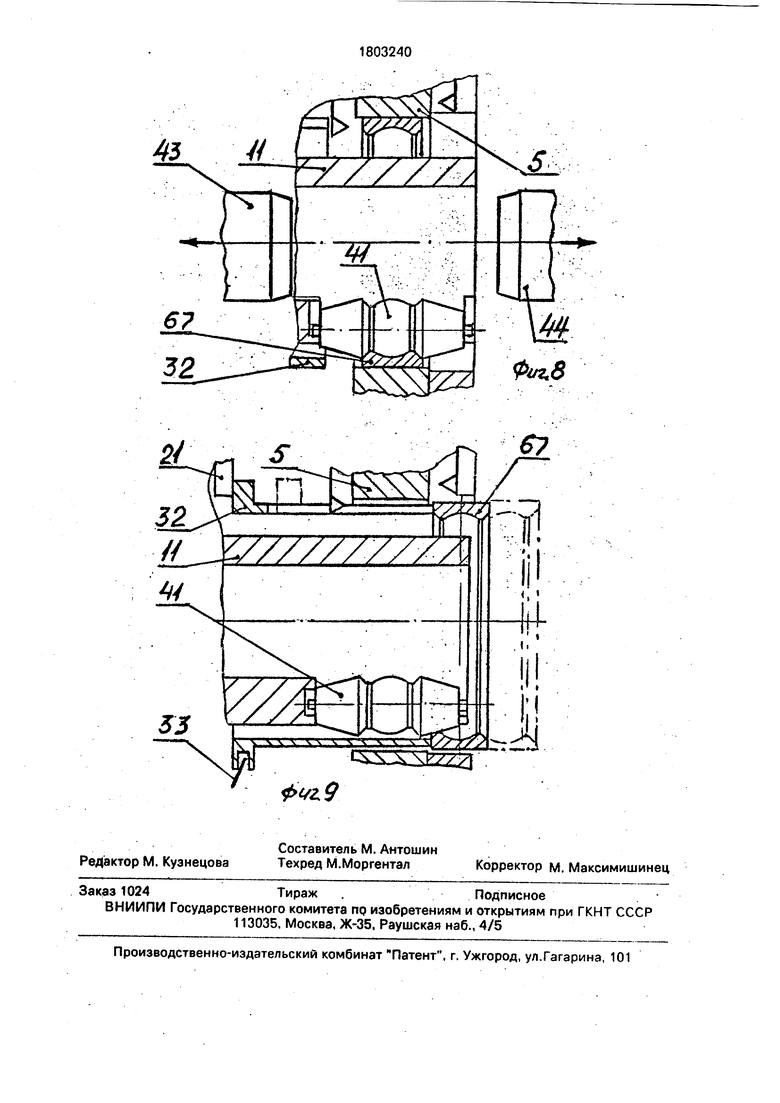

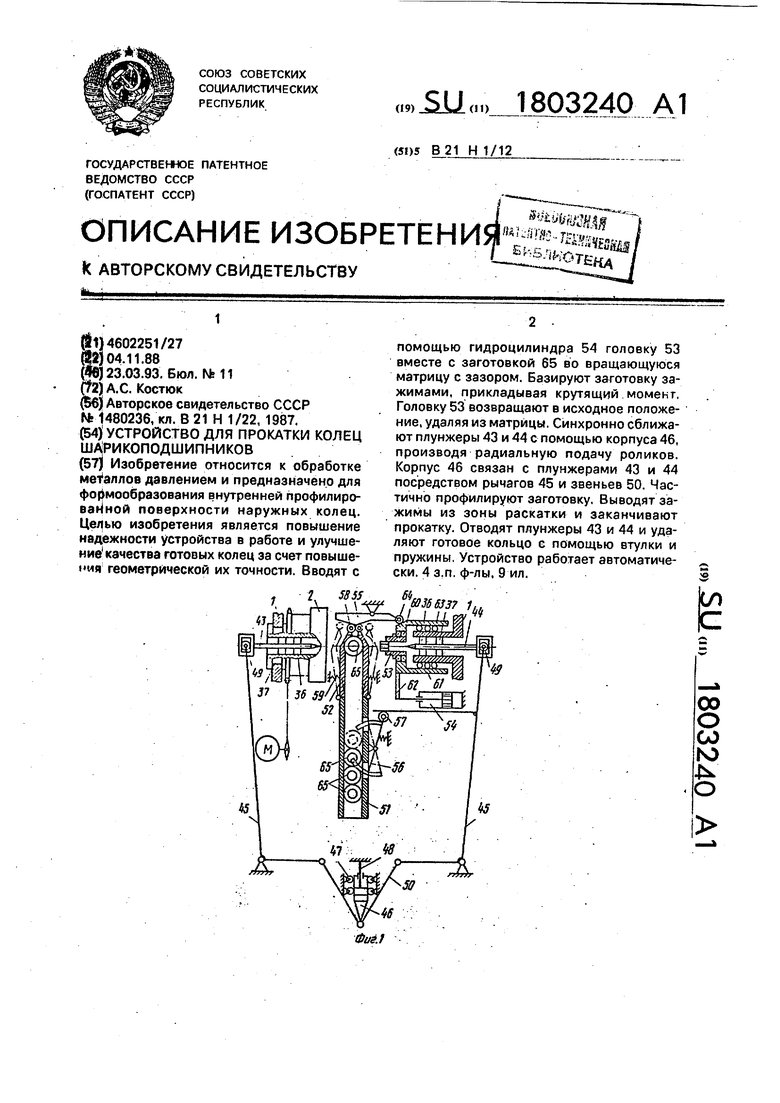

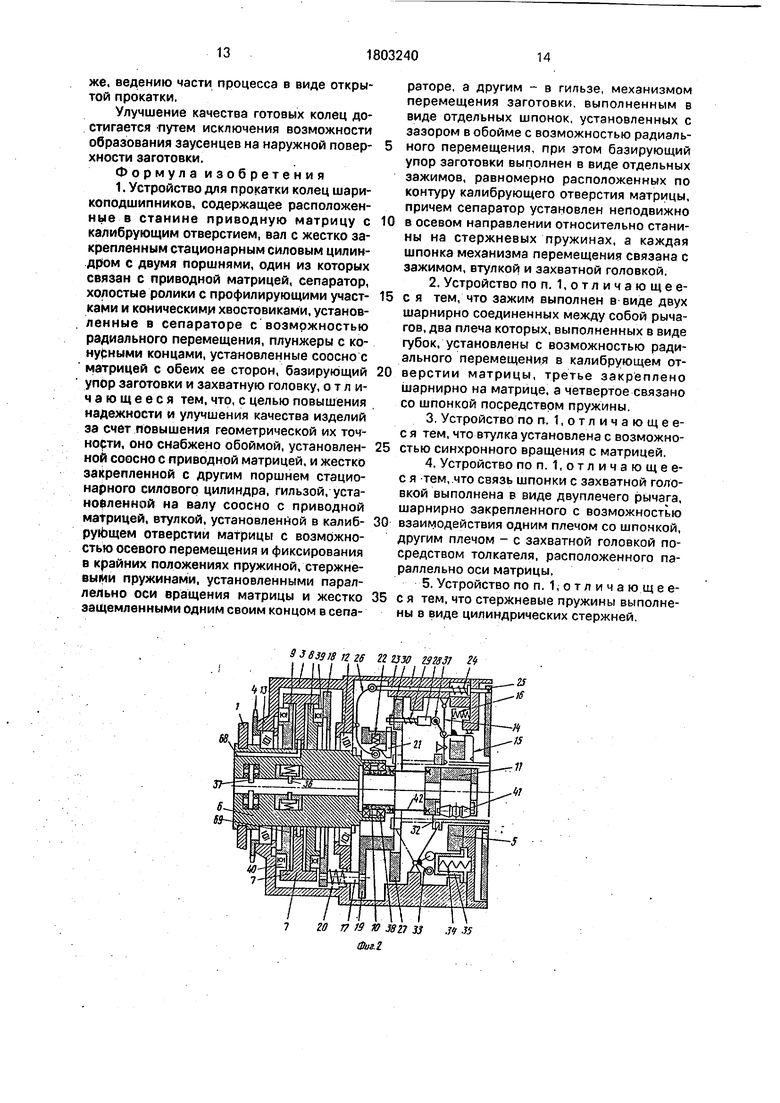

На фиг, 1 изображена кинематическая схема устройства, исходное положение; на фиг. 2 - кинематическая схема узла матрицы, исходное положение; на фиг. 3 - положение загрузки заготовки; на фиг. 4 - положение базирования заготовки и приложения крутящего момента к торцам заготовки; на фиг, 5 - положение инструмента в начале прокатки; на фиг. 6 - положение инструмента при прокатке заготовки в виде овального многогранника: на фиг. 7 - положение инструмента в начале приложения крутящего момента к вершинам многогранника; на фиг. 8 - положение инструмента после прокатки; на фиг. 9 - положение выгрузки заготовки.

Устройство для прокатки колец шарикоподшипников содержит станину 1 (фиг. 1), на которой размещены узел матрицы 2 с приводом ее вращения, механизм радиального перемещения роликов и механизм загрузки, а также систему управления процессом прокатки.

Узел матрицы (фиг. 2) включает в себя составной барабан 3, жестко связанный со звездочкой 4, собственно матрицу 5, вал б, цилиндр 7, поршни передний 8 и задний 9, гильзу 10, сепаратор 11.

В поперечных перегородках барабана 3 установлены передний 12 и задний 13 подшипники.

В матрице 5, жестко связанной с барабаном 3, выполнено центральное калибрующее отверстие и торцовая поверхность, перпендикулярная к оси вращения матрицы. В радиальных пазах барабана 3 шарнирно закреплены три рычага 14 (изображен один) таким образом, что их концы в виде губок равномерно расположены в просвете калибрующего отверстия по его периферии. На каждом рычаге 14 шарнирно закреплен второй рычаг в виде прихвата 15с возможностью взаимодействия с пружиной 16.

Каждый прихват 15 снабжен губкой. В барабане напротив каждого рычага 14 имеются упоры.

Рычаг 14, прихват 15 и пружина 16 образуют вместе отдельный зажим для заготовки.

В поперечной перегородке барабана 3 имеются отверстия, через которые с зазором пропущены шпильки 17 (показана одна), жестко связывающие между собой

нажимной диск 18 и обойму 19, расположенные по обе стороны перегородки, при этом между диском 18 и перегородкой барабана установлены возвратные пружины 20.

В радиальных гнездах обоймы 19 с за0 зором установлены три шпонки 21 (показана одна) с возможностью взаимодействия каждая с пружиной 22.

В продольных отверстиях барабана 3 с зазорами размещены три толкателя 23 (по5 казан один), снабженные каждый пружиной 24 и связанные между собой шайбой 25.

В барабане 3 шарнирно закреплены три двуплечие рычага 26 (показан один) с возможностью взаимодействия каждый одним

0 плечом со шпонкой 21, другим - с толкателем 23 посредством закрепленных на концах роликов. .

Группы элементов 21 ...26 образуют вместе механизм перемещения заготовки.

5 В расточке барабана с зазором установлен промежуточный диск 27. В этом диске, а также в перегородке барабана, имеются соосные отверстия, в которых размещены с зазором ступенчатые пальцы 28 (показан

0 один).

Между диском 27 и каждым пальцем 28 расположена силовая пружина 29, с помощью которой палец отжимается от диска до упора в гайку 30, навернутую на конец

5 пальца. Пальцы 28 расположены против соответствующих роликов 31, установленных на конце каждого прихвата 15 на осях. В расточке барабана 3 соосно с матрицей 5 установлена втулка 32 с возможноо стью фиксирования (дожатия до упора) в крайних положениях посредством трех (показан один) двуплёчих рычагов 33, связанных каждый одним плечом с прорезью во фланце втулки 32, другим - с пружиной 34

5 посредством колпачка 35. Во втулке 32 выполнены продольные пазы, в каждом из которых размещается с зазором губка рычага 14.

На валу 6, жестко защемленном в рас0 точке станины 1, имеются центральное отверстие с двумя размещенными в нем опорами, одна из которых 36 радиально подпружинена, а другая 37 снабжена роликами с радиально расположенными осями

5 вращения, посадочные шейки под передний 12 и задний 13 подшипники, канал и расточка в торце для размещения подшипников 38.

Цилиндр 7 жестко закреплен на валу б с помощью поперечной перемычки, в которой

выполнен кольцевой канал, имеющий выходы на обе стороны перемычки.

Передний 8 и задний 9 поршни размещены в кольцевых полостях, образуемых цилиндром 7 и валом 6. На поршнях закреплены упорные подшипники 39 и 40 с помощью пружинных колец (не показано).

Гильза 10 установлена с возможностью вращения на подшипниках 38. В сепараторе 11 имеются гнезда под холостые ролики 41. Сепаратор выполнен составным (не показано) для удобства смены инструмента и соединен с гильзой с помощью стержневых пЬужин 42 круглого сечения, жестко защем- ленных концами в сепараторе и гильзе, равномерно расположенных концентрично и параллельно оси вращения матрицы.

Холостой ролик 41 представляет собой тело вращения, симметричное относительно поперечной плоскости, имеющее в средней части профилирующий участок, обратный формируемому в кольце, прилегающие к нему с двух сторон конические противоположно направленные опорные участки и цилиндрические участки (цапфы) на торцах, с помощью которых ролик ориентируется в сепараторе 11.

Механизм радиального перемещения роликов содержит плунжеры - левый 43 (фиг. 1), установленный в опорах 36 и 37, расположенных в узле матрицы 2, и правый 44, установленный в аналогичных и соосных с упомянутыми опорами, расположенных в расточке станины, систему рычагов, включающую двуплечие противоположно расположенные на станине с возможностью качания рычаги 45, силовой цилиндр, выполненный в виде подвижного корпуса 46, охватываемого направляющими катками 47 и закрепленного на станине штока 48.

Каждый плунжер снабжен продольными позами (не показаны), в которых размещаются ролики опоры 37 (не показаны), - на одном конце нажимным конусным концом, а на другом.- поперечной прорезью.

Каждый рычаг 45 сопряжен одним концом с прорезью плунжера посредством ролика 49, а другая - с подвижным корпусом 4б посредством шарнирного звена 50.

Механизм загрузки включает питающий лоток 51 со скобами 52 на выходном конце, захзатную головку 53, приводной цилиндр 54 и клин 55.

Лоток 51 установлен на станине наклонно, параллельно торцу узла матрицы (на фиг. 1 для наглядности условно совмещен с плоскостью чертежа), снабжен перепуск- н и ком заготовок, выполненным в виде подпружиненной собачки 56, шарнирно установленной с возможностью качания и

взаимодействия с упором правого по схеме рычага 45 посредством ролика 57.

Концы собачки могут поочередно задерживать одну из двух смежных заготовок, 5 расположенных в лотке 51.

Верхние концы скоб 52 снабжены разжимными роликами 58, установленными с возможностью вращения на осях. Скобы 52 имеют возможность качания вокруг нижних 0 (по схеме) концов, шарнирно закрепленных на лотке 51, прижимаются пружинами 59 до упора в лоток 51.

Захватная головка 53 размещена соос- но с матрицей на подшипниках 60 в пино- 5 ли 61, взаимосвязанной с приводным цилиндром 54 посредством поводка 62 с возможностью перемещения на осевом подшипнике 63

Клин 55 шарнирно закреплен на стани- 0 не с возможностью взаимодействия одним концом с разжимными роликами 58, другим - со скосом пиноли 61 посредством ролика 64.

Управление циклом прокатки автомати- 5 ческое, с помощью конечных электровыключателей (не показаны).

В устройстве предусмотрено регулирование при наладке осевого положения конусных концов плунжеров и холостых 0 роликов относительно матрицы.

Позицией 65 обозначена исходная заготовка, позицией 66 - заготовка в процессе деформирования ее в виде овального многогранника, 67 - готовое кольцо. 5 Положение частей устройства на фигурах 1 и 2 принято за исходное.

Привод вращения матрицы, насосы гидросистемы и системы охлаждения (не показаны) включены, межпоршневое 0. пространство сообщается с баком через каналы, и между нажимным диском 18 и перегородкой барабана имеется осевой зазор.

Каждая шпонка 21 под воздействием 5 пружины 22 отжата в направлении к оси вращения матрицы таким образом, что ее нижний (по схеме) конец располагается в зоне перемещения фланца втулки 32, а верхний конец выведен из зоны зацепления с 0 диском 27.

Шайба 25 пружинами 24 отжата заподлицо с торцом узла матрицы.

Торец втулки 32 располагается заподлицо с торцом узла матрицы. 5 Левый 43 (фиг, 1) и правый 44 плунжеры разведены в крайние положения.

Скобы 52 пружинами 59 поджимаются каждая до упора в лоток 51.

Собачка 56 упором удерживается за ролик 57 в положении, при котором из лотка

отделяется и поступает( в зев одна заготовка 65, устанавливаясь соосно с матрицей.

Под воздействием пружин 16 (фиг. 2) каждый прихват 15 повернут до упора таким образом, что его губка.выведена из просвета калибрующего отверстия матрицы, а каждый рычаг 14, посредством прихвата, прижат к упору в барабане, между рычагом 14 и торцовой поверхностью матрицы образован зазор, при этом губки рычагов 14 находятся в просвете калибрующего отверстия матрицы.

Устройство работает следующим образом.

По команде, подаваемой первоначально оператором от кнопки управления, в бес- штоковую полость приводного цилиндра 54 (фиг. 1) подводится гидродавление, шток цилиндра выдвигается, перемещая с по- I мощью поводка 62 пиноль 61, при этом сначала захватная головка 53 входит внутрь заготовки 65. а затем, при воздействии ско- са пиноли на ролик 64, клин 55 повор ачи- вается, раздвигая концом посредством разжимных роликов 58 скобы 52 в положение, при котором скобы не препятствуют дальнейшему перемещению захватной головки 53 вместе с заготовкой {обозначено штрихпунктиром).

Заготовка 65, соприкоснувшись с торцом (фиг. 2) подпружиненной втулки 32, вращающейся вместе с матрицей, получает предварительную закрутку вместе с захватной головкой 53 в процессе совместного перемещения.

После того как перемещаемая захватной головкой втулка 32 достигает осевого положения, при котором сжатие пружин 34 посредством рычага 33 прекратится, начнется ускоренное перемещение втулки с отрывом от заготовки под действием только разжимающихся пружин 34 до упора в тело барабана.

Инерционно вращающаяся вследствие предварительной закрутки заготовка 65 (фиг. 3) будет установлена в матрице 5 с . некоторым радиальным зазором, при этом с помощью бурта захватной головки шайба 25 отжимается влево, пружины 24 (фиг. 2) сжимаются, а толкатели 23, воздействуя на дву- плечие рычаги 26, выдвигают скользящие шпонки 21 (штрихпунктирное изображение), сжимая пружины 22.

В этом положении частей устройства в межпоршневое пространство по каналам 68 и 69 подводится гидродавление, с помощью переднего поршня 8, через упорный подшипник 39, нажимной диск 18, шпильки 17, обойму 19, шпонки 21, промежуточный диск

27, силовую пружину 29 и палец 28 перемещение передается прихвату 15 и рычагу 14. Каждый прихват 15, сжимая пружину 16, вначале прижимает рычаг 14 (фиг. 4) до упора в поверхность матрицы, а затем, вращаясь вокруг шарнира, расположенного на остановленном рычаге 14, сжимая пружину 16, входит губкой в просвет калибрующего отверстия матрицы. При этом губки прижимают заготовку 65 к губкам рычагов 14, образующим вместе базирующую поверхность.

Таким образом, к торцам заготовки подводится предварительный крутящий мо5 мент, величина которого определяется характеристикой силовых пружин 29, причем плоскость симметрии заготовки совпадает с плоскостью симметрии роликов. Реактивное усилие переднего ролика 8

0 (фиг. 2) передается с помощью заднего поршня 9 матрице Б через подшипники 40 и барабан 3.

После прекращения перемещения переднего поршня 8 вследствие упирания про5 межуточного диска 27 в перегородку барабана, давление в межпоршневом пространстве возрастает, что является сигналом для реверсирования приводного цилиндра 54 (фиг. 1).

0 Пиноль 61 вместе с захватной головкой 53 возвращается в исходное положение.

При этом скос-пиноли прекращает воздействие на ролик 64, благодаря чему скобы 52 под действием сжатых пружин 59 и клин

5 55 под действием разжимных роликов 58 возвращаются в исходное положение.

После этого в обе полости подвижного корпуса 46 подводится гидродавление, происходит быстрое перемещение корпуса

0 вниз, сопровождаемое встречным подводом плунжеров, взаимосвязанных с корпусом рычагами 45 и шарнирными звеньями 50. В начале перемещения подвижного корпуса 46 упор правого рычага 45 прекращает

5 взаимодействовать с роликом 57, подпружиненная собачка 56 займет положение (штрихпунктирной изображение) при котором верхний (по схеме) ее конец войдет в лоток 51, а нижний выйдет из лотка, при

0 этом все очередные заготовки переместятся до упора первой из них (штрихпунктирное изображение) в верхней конец перепускни- ка.

После того как конусные концы плунже5 ров войдут, в сепаратор 11, гидродавление будет подводиться только в бесштоковую полость подвижного корпуса 46, штоковая же полость соединяется с дросселирующим сливом, происходит синхронное сближение плунжеров с рабочей скоростью.

Затем конусные концы плунжеров 43 (фиг. 5) и 44 поступают в контакт одновременно с двух сторон с соответствующими коническими участками холостых роликов 41, производя их радиальную подачу.

При соприкосновении с внутренней поверхностью заготовки 65 ролики 41 одновременно с радиальным перемещением начинают обкатываться опорными хвостовиками по нажимным конусным концам плунжеров, совершая планетар ное движение, увлекая за собой сепаратор 11.

С этого момента одновременно с начавшейся пластической деформацией (прокаткой) с помощью каждого из трех роликов 41 соприкасающемуся с ним участку заготовки 66 (фиг. 6) сообщается упругое перемещение в пределах радиального зазора, с которым заготовка охватывается калибрующим отверстием матрицы, при этом заготовка получает форму овального трехгранника, упруго перемещающегося на роликах 41 подобно гибкому ремню, охватывающему 3 шкива.

При соприкосновении вершин овального трехгранника с поверхностью калибрующего отверстия матрицы 5 (фиг. 7) происходит силовое захватывание заготовки матрицей, т.е. с этого момента времени крутящий момент будет приложен и к наружной поверхности заготовки.

При этом положение заготовки в матрице становится более устойчивым, формообразование происходит с высокой точностью.

В период этапа открытой прокатки заго- тоЈш в форме овального трехгранника неизбежно проскальзывание ее торцов в радиальном направлении относительно губок зажимов в пределах уменьшающегося зазора между отверстием матрицы и заготовкой (исходная величина этого зазора равна, примерно, 0,25 мм).

Характеристики силовых пружин 29 (фиг. 2) выбраны из условия обеспечения подвода к торцам заготовки минимального крутящего момента, достаточного для ведения открытой прокатки в начальный период процесса, сопровождающегося незначительным уширением заготовки в более интенсивным удлинением ее периметра, а также из условия обеспечения про- скальзывания торцов заготовки в радиальном направлении относительно губок зажимов..

В момент времени, когда заготовка по наружному диаметру приобретает форму калибрующего отверстия матрицы (впрессовывается), начинается период закрытой прокатки, сопровождающейся интенсивным уширением заготовки.

К этому моменту времени, контролируемому по величине хода плунжеров, формо- образуемый желоб достигает глубины, достаточной для обеспечения устойчивого 5 положения заготовки на роликах без использования зажимов. Межпоршневое пространство соединяется со сливом в бак, через каналы 68 и 69.

Под действием возвратных пружин 20

0 обойма 19 вместе с поршнем 8 возвращается в исходное положение, осевой зазор между обоймой и барабаном восстанавливается до исходной величины.

Рычаги 14 и прихваты 15 под действием

5 пружин 16 также устанавливаются в исходное положение, не препятствуя уширению кольца в процессе последующего этапа закрытой прокатки.

В процессе прокатки самоустанавлива0 емость сепаратора 11 относительно холостых роликов достигается за счет упругого деформирования стержневых пружин 42 (фиг, 2), обеспечивающих поступательное перемещение сепаратора в радиальном на5 правлении с достаточной точностью, способствующее сохранению параллельного положения осей холостых роликов относительно оси вращения матрицы.

При достижении заданной глубины про0 катки, контролируемой по величине хода плунжеров, подвижный корпус 46 (фиг. 1) останавливается и, после одного-двух оборотов матрицы относительно сепаратора, быстро перемещается вверх, отводя связан5 ные с ним плунжеры 43 и 44 от холостых роликов 41 (фиг. 8) в исходное положение. При этом с помощью упора (фиг. 1) в исходное положение будет возвращена подпружиненная собачка 56, в закрытый зев,

0 образованный скобами 52, поступит очередная заготовка, располагаясь соосно матрице.

В межпоршневое пространство стационарного силового цилиндра 7 (фиг. 2) вновь

5 подводится гидродавление по каналам 68 и 69, с помощью переднего поршня 8, посредством нижнего конца скользящей шпонки 21 (фиг. 9) и втулки 32, выталкивают готовое кольцо 67 из матрицы. При этом ролики 41,

0 взаимодействуя с прокатанным профилем кольца 67, смещаются к центру. Дальнейшее же ускоренное удаление кольца из узла матрицы осуществляется с помощью подпружиненной втулки, посредством рычага

5 33, благодаря серводействию пружины 34 (фиг. 2).

Вытолкнутое из узла матрицы кольцо 67 (фиг. 9, штрихпунктирное изображение) под действием собственного веса и инерционной закрутки скатывается по выгрузочному

лотку (не показан) на следующую технологическую позицию (закалку), межпоршневое пространство вторично за цикл обработки соединяется с баком, под действием сжатых возвратных пружин 20 (фиг. 2) обойма 19 и поршень 8 возвращаются в исходное положение, вытесняя мало в бак по каналам 68 и 69 до тех пор, пока обойма 19 не будет остановлена поперечной перегородкой барабана 3.

Втулка 32 будет удерживаться пружиной 34 посредством колпачка 35 и рычага 33 в выдвинутом заподлицо с торцом узла матрицы положении. .

Все части устройства приходят в исходное положение, команду на повторение цикла подают автоматически с помощью электровыключателя, расположенного в выгрузочном лотке (не показано).

Использование зажимов в качестве базирующего упора заготовки позволяет стабилизировать положение заготовки, размещенной в калибрующем отверстии матрицы с радиальным зазором, одновременно подводя крутящий момент к торцам заготовки, значит использовать при этом неразъемную матрицу, исключающую образование заусенцев на наружной поверхности готового кольца, а также сохранить этап открытой прокатки, характеризующийся меньшими усилиями на инструмент, по сравнению с этапом закрытой прокатки. Все это способствует повышению стойкости инструмента. .

Во избежание образования на торцах готового кольца следов (вмятин) от губок зажимов в начале прокатки необходимо своевременно отключать зажимы при переходе к этапу закрытой прокатки (обеспечивается при наладке). Исключению образования вмятин способствует также передача усилия от второго поршни силового цилиндра зажиму посредством пружины, ограничивающей величину усилия прижатия губок.

Кроме того, отсутствие осевых механических внешних сопротивлений уширению кольца со стороны устройства в процессе этапа закрытой прокатки способствует осе- симметричному течению металла, что повышает точность. ;

Использование втулки, расположенной с возможностью осевого перемещения в калибрующем отверстии матрицы, жесткого вращения с матрицей и фиксирования в крайних положениях с помощью сервопру- жины. позволяет: выровнять угловые скорости заготовки и губок базирующего упора к моменту времени их соприкосновения, что способствует повышению стойкости губок, а равно, точности базирования; образовать

осевой зазор между торцов втулки и прокатываемой заготовкой, что исключает возможность завальцовывания заготовки во втулку, уменьшает возможность появления

брака при прокатке; удалять готовое кольцо из матрицы сначала с помощью поршня ста- ционарного силового цилиндра, а далее выталкивать кольцо из узла матрицы с.зазором посредством сервопружины, что позволяет

использовать цилиндр с меньшим ходом поршня (сокращение габарита, повышение производительности).

Снабжение устройства механизмом перемещения позволяет поочередно использовать один и тот же .поршень стационарного силового цилиндра на разных этапах процесса прокатки для получения перемещения двух рабочих органов: зажимов и втулки. Это упрощает конструкцию, способствует

ее компактности.

Подвеска сепаратора на стержневых пружинах, параллельных оси вращения, позволяет повысить точность осевого фиксирования холостых роликов относительно

заготовки благодаря беззазорной заделке стержней, а значит точность прокатки.

Фактически сепаратор, закрепленный на упругом параллелограмме, будет совершать поступательное перемещение не в

строго перпендикулярном к оси матрицы направлении, а по некоторой кривой линии, близкой к дуге окружности, описанной радиусом, равным длине упругодеформируе- ,мой стержневой пружины. Поэтому длину

стержневых пружин выбирают из условия обеспечения приемлемой величины осевой составляющей этого перемещения, значительно меньшей величины осевого зазора в упорных подшипниках устройства-прототипа.

Благодаря круглому сечению стержневых пружин, обладающему одинаковым осевым моментом сопротивления вокруг всех осей, проходящих через его (сечение) центр.

предложенная подвеска сепаратора обладает одинаковой упругостью во всех поперечных направлениях, что способствует безударному вращению Сепаратора в процессе самоустанавливания его на цапфах

роликов.

Повышение стойкости инструмента достигается следующим образом: матрицы - путем исключения тангенциального про- скальзывания в ней заготовки в начальный период прокатки; роликов и конусных участков плунжеров - путем исключения их относительного перекоса, достигаемого, в свою очередь, благодаря повышению точности положения и стабилизации заготовки; а также, ведению части процесса в виде открытой прокатки.

Улучшение качества готовых колец достигается Путем исключения возможности образования заусенцев на наружной поверхности заготовки.

Формул а изобретени я 1. Устройство для прокатки колец шарикоподшипников, содержащее расположенные в станине приводную матрицу с калибрующим отверстием, вал с жестко закрепленным стационарным силовым цилиндром с двумя поршнями, один из которых связан с приводной матрицей, сепаратор, холостые ролики с профилирующими участками и коническими хвостовиками, установленные в сепараторе с возможностью радиального перемещения, плунжеры с ко- нусными концами, установленные соосно с матрицей с обеих ее сторон, базирующий упор заготовки и захватную головку, отличающееся тем, что, с целью повышения надежности и улучшения качества изделий за счет повышения геометрической их точности, оно снабжено обоймой, установленной соосно С приводной матрицей, и жестко закрепленной с другим поршнем стационарного силового цилиндра, гильзой, установленной на валу соосно с приводной матрицей, втулкой, установленной в калибрующем отверстии матрицы с возможностью осевого перемещения и фиксирования в крайних положениях пружиной, стержневыми пружинами, установленными параллельно оси вращения матрицы и жестко защемленными одним своим концом в сепараторе, а другим - в гильзе, механизмом перемещения заготовки, выполненным в виде отдельных шпонок, установленных с зазором в обойме с возможностью радиального перемещения, при этом базирующий упор заготовки выполнен в виде отдельных зажимов, равномерно расположенных по контуру калибрующего отверстия матрицы, причем сепаратор установлен неподвижно

в осевом направлении относительно станины на стержневых пружинах, а каждая шпонка механизма перемещения связана с зажимом, втулкой и захватной головкой.

2. Устройство по п. 1, о т л и ч а ю щ е е- с я тем/что зажим выполнен в виде двух шарнирно соединенных между собой рычагов, два плеча которых, выполненных в виде губок, установлены с возможностью радиального перемещения в калибрующем от- верстии матрицы, третье закреплено шарнирно на матрице, а четвертое связано со шпонкой посредством пружины.

3. Устройство по п. 1,отличающее- с я тем, что втулка установлена с возможно- стью синхронного вращения с матрицей.

4. Устройство поп. 1,отличающее- с я -тем, .что связь шпонки с захватной головкой выполнена в виде двуплечего рычага, шарнирно закрепленного с возможностью взаимодействия одним плечом со шпонкой, другим плечом - с захватной головкой посредством толкателя, расположенного параллельно оси матрицы.

5. Устройство по п. 1, о т л и ч а ю щ е е- с я тем, что стержневые пружины выполнены в виде цилиндрических стержней.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки колец шарикоподшипников и устройство для его осуществления | 1980 |

|

SU967636A1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| Гидравлический пресс для обжима концов труб | 1975 |

|

SU559836A1 |

| Инструмент для холодной прокатки кольцевых изделий | 1980 |

|

SU946749A1 |

| РОЛИКОВАЯ ВОЛОКА | 2002 |

|

RU2216418C2 |

| Гидравлический пресс для калибровки трубчатых заготовок | 1975 |

|

SU548441A1 |

| ГИДРОЦИЛИНДР ДВОЙНОГО ДЕЙСТВИЯ | 1991 |

|

RU2022732C1 |

| Устройство для зажима детали | 1980 |

|

SU918004A2 |

| Устройство для натяжения нити на рабочем месте шорника | 1987 |

|

SU1440874A1 |

| Устройство для обжима концов труб | 1982 |

|

SU1031593A1 |

Изобретение относится к обработке металлов давлением и предназначено для формообразования внутренней профилированной поверхности наружных колец. Целью изобретения является повышение надежности устройства в работе и улучшение качества готовых колец за счет повышения геометрической их точности. Вводят с помощью гидроцилиндра 54 головку 53 вместе с заготовкой 65 во вращающуюся матрицу с зазором. Базируют заготовку зажимами, прикладывая крутящий момент, Головку 53 возвращают в исходное положение, удаляя из матрицы. Синхронно сближают плунжеры 43 и 44 с помощью корпуса 46, производя радиальную подачу роликов. Корпус 46 связан с плунжерами 43 и 44 посредством рычагов 45 и звеньев 50. Частично профилируют заготовку. Выводят за- жиМы из зоны раскатки и заканчивают прокатку. Отводят плунжеры 43 и 44 и удаляют готовое кольцо с помощью втулки и пружины. Устройство работает автоматически. 4 з.п. ф-лы. 9 ил.

33839)81226 22 U30 232837 2Ь

7 20 Т 19 т 38Я 33 .9 Л

Фог.1

фиг$

| Авторское свидетельство СССР № 1480236, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-03-23—Публикация

1988-11-04—Подача