Изобретение относится к формованию изделий из бетона, а именно к способам изготовления изделий, использующим нанесение материала на поверхности с целью образования сплошного слоя на них, и может быть использовано в машиностроении при изготовлении размеростабильных оп- равок для формирования на них изделий повышенной точности, например, рефлекторов антенн, из полимерных композиционных материалов.

Цель изобретения - повышение качества рабочей поверхности оправки.

При изготовлении оправки производят заливку армированного волокном бетона в форму, отверждение его и извлечение окраски из формы, при этом перед заливкой бетона на рабочую поверхность формы укладывают металлическую сетку, а после извлечения оправки на ее рабочую поверхность наносят металлическое покрытие и уплотняют его путем прикатки с наложением ультразвуковых колебаний.

Укладка металлической сетки на рабочую поверхность формы перед заливкой бетона обеспечивает частичную заделку сетки в формуемый материал (бетон) после его отверждения и получение бетонной оправки с частично выступающей на ее рабочей поверхности металлической сеткой.

Наличие металлической сетки, частично выступающей на рабочей поверхности оправки, необходимо для исключения отслаивания нанесенного металлического покрытия от оправки в процессе ее эксплуатации (тер- моциклирования при отверждении изделия из полимерных композиций материалов. Отслаивание металлического покрытия от бетонной оправки«объясняется различными коэффициентами температурного линейного расширения материалов металлического покрытия и бетона. Выступающая на рабочей поверхности оправки металлическая сетка позволяет закрепить нанесенное металлическое покрытие на рабочей поверхности оправки за счет более прочной связи МРЁ

VI

ю ю

00 Јь

VJ

таллического покрытия с близкой по химическому составу металлической сеткой.

Нанесение металлического покрытия на рабочую поверхность оправки позволяет снизить шероховатость поверхности по сравнению с рабочей поверхностью бетонной оправки без покрытия.

Уплотнение металлического покрытия путем прикатки с наложением ультразвуковых колебаний позволяет выровнять рабочую поверхность оправки за счет перераспределения материала металлического покрытия, расположенного на сетке и в ее ячейках.

Кроме того, уплотнение металлического покрытия позволяет обеспечить более про- чную связь его с металлической сеткой за счет прижатия металлического покрытия к оправке, повысить адгезию металлического покрытия к оправке, исключить отслаивание металлического покрытия от оправки в процессе ее эксплуатации.

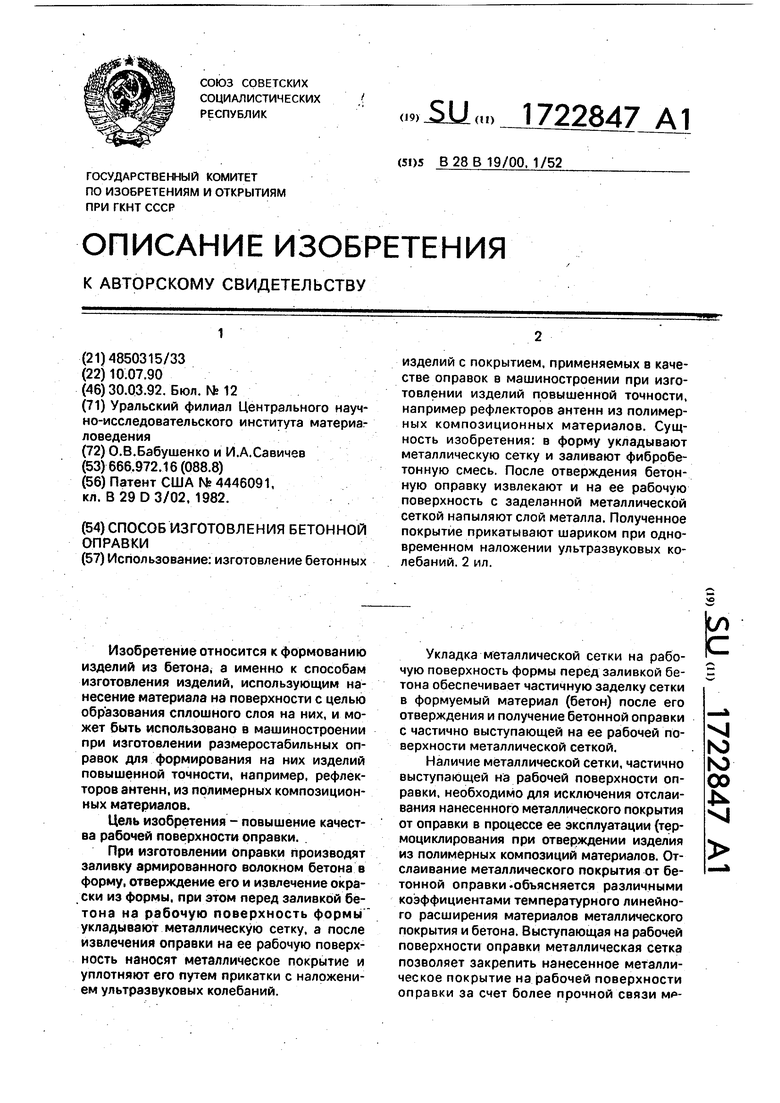

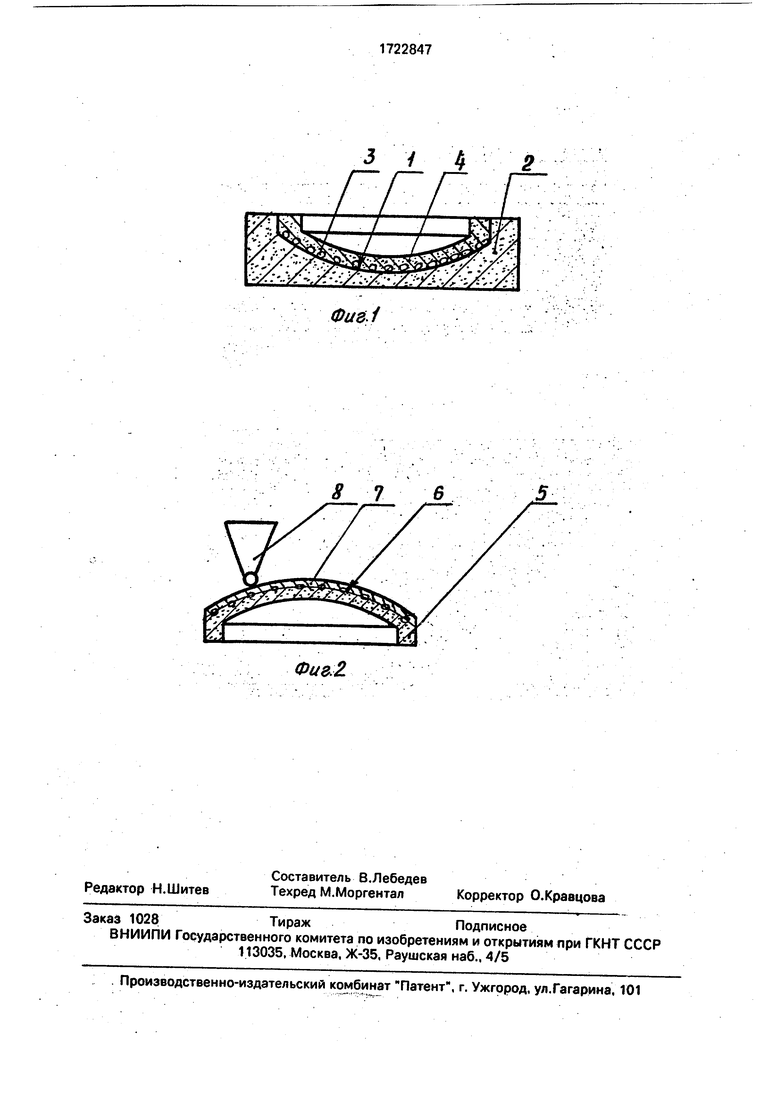

На фиг. 1 изображена форма, заполненная бетоном, общий вид; на фиг. 2 - оправка, общий вид.

Предлагаемый способ осуществляют следующим образом.

На рабочую поверхность 1 формы 2 укладывают металлическую сетку 3. В форму 2 заливают армированный волокном бетон 4, отверждают его и извлекают оправку 5 из формы 2. Затем на рабочую поверхность 6 оправки 5 наносят металлическое покрытие

7и уплотняют его прикаткой инструментом

8с наложением ультразвуковых колебаний.

Пример. Оправку 5 изготавливают в форме параболоида вращения x2+y2 4FZ, где F 250 мм - фокусное расстояние диаметром 900 мм. Форму 2 изготавливают с таким же профилем рабочей поверхности 1 из парафина ГОСТ 23683-85 путем обработ- ки ее шаблоном с соответствующим профилем. Металлическую сетку 3 изготавливают сваркой из проволоки 1,0-ТС 12Х18Н10Т ГОСТ 18143-72 с ячейкой 2x2 мм. Сетку 3 раскрывают на сектора и укладывают на ра- бочую поверхность 1 формы 2 встык, обеспечивая плотное прилегание сетки 3 к рабочей поверхности 1 формы 2.

Такая укладка металлической сетки 3 позволяет обеспечить частичную заделку сетки 3 в бетон 4 после его отверждения для последующего закрепления металлического покрытия 7 на рабочей поверхности 6 оправки 5.

Бетон 4 изготавливают следующим об- разом.

Берут компоненты в следующем весовом соотношении, кг: цемент глиноземистый М500 ГОСТ 969-77 95. крошка эвкриптитовая ЭЦ-11-1 ТУ 21-0284461- 010-85 190, пластификатор ЛСТМ-2 ОСТ 13-287-85 0.4. вода ГОСТ 23732-79 40, угле- волокно УКН-5000 ТУ 6-09-И 106-83 длиной 10-15 мм 0,28. Все компоненты перемешивают в смесителе до образования однородной массы. Заливают полученную смесь в форму 2 и отверждают бетон 4 в течение 6 ч при 15-25°С. Затем извлекают бетонную оправку 5 из формы 2.

Затем на рабочую поверхность 6 оправки 5 наносят металлическое покрытие 7 путем напыления слоя инвара Н-Зб толщиной до 1 мм на установке плазменного напыления УПУ-ЗМ.

После нанесения металлического покрытия 7 оправку 5 устанавливают на кару- сельный станок 1К154 и уплотняют металлическое покрытие 7 путем прикатки инструментом 8, представляющем собой шарик диаметром 10 мм, закрепленный в держателе. К держателю прикладывают контактное усилие 100 кг и ультразвуковые колебания с помощью генератора УЗМ-10 мощностью 4 кВт с частотой 15 кГц.

Уплотнение металлического покрытия 7 позволяет выровнять рабочую поверхность 6 оправки 5 за счет перераспределения материала металлического покрытия 7, расположенного на сетке 3 и в ее ячейках, а также исключить отслаивание покрытия 7 от оправки 5 в процессе ее эксплуатации за счет повышения адгезии покрытия 7 к оправке 5.

Сравнительный анализ показал, что у оправки, выполненной то предлагаемому способу, шероховатость рабочей поверхности, равная Ra-0,2, снизилась на 4 класса по сравнению с оправкой, выполненной по способу-прототипу (Ra 3t2-5 класс).

Формула изобретения Способ изготовления бетонной оправки, включающий укладку фибробетонной смеси в форму, отверждение и извлечение оправки из формы, отличающийся тем, что. с целью повышения качества рабочей поверхности оправки, в форму предварительно укладывают металлическую сетку, а после извлечения на рабочую поверхность оправки напыляют слой металла и уплотняют прикаткой с одновременным наложением ультразвуковых колебаний.

Фие1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВКИ ДЛЯ ФОРМОВАНИЯ ВЫСОКОТОЧНЫХ КОМПОЗИТНЫХ ОБОЛОЧЕК | 2000 |

|

RU2177410C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ С КОНУСООБРАЗНЫМ УЧАСТКОМ И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ С КОНУСООБРАЗНЫМ УЧАСТКОМ В ВИДЕ ОБОЛОЧКИ СООРУЖЕНИЯ ИЛИ КОНСТРУКЦИИ | 2003 |

|

RU2234412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОНА | 1992 |

|

RU2078750C1 |

| РАЗМЕРОСТАБИЛЬНОЕ ИНТЕГРАЛЬНОЕ ИЗДЕЛИЕ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ФОРМА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2230406C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕФЛЕКТОРА | 2017 |

|

RU2657078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРХИТЕКТУРНО-ХУДОЖЕСТВЕННОГО ГИПСОПЕНОПЛАСТОВОГО ИЗДЕЛИЯ | 2007 |

|

RU2373060C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО АНТЕННОГО РЕФЛЕКТОРА | 1999 |

|

RU2168820C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕХЛОВ | 2005 |

|

RU2300656C2 |

Использование: изготовление бетонных изделий с покрытием, применяемых в качестве оправок в машиностроении при изготовлении изделий повышенной точности, например рефлекторов антенн из полимерных композиционных материалов. Сущность изобретения: в форму укладывают металлическую сетку и заливают фибробе- тонную смесь. После отверждения бетонную оправку извлекают и на ее рабочую поверхность с заделанной металлической сеткой напыляют слой металла. Полученное покрытие прикатывают шариком при одновременном наложении ультразвуковых колебаний. 2 ил.

Фиг2

| Патент США N 4446091, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-03-30—Публикация

1990-07-10—Подача