Изобретение относится к плазменной лазерной и другим лучевым обработкам металлов (напыление, наплавка...) и может быть использовано для прецизионной подачи сыпучих материалов как в плазмообра- зующие устройства для напыления, так и для наплавки при подаче порошка под луч лазера, луч электронно-лучевой установки и т.п.

Известно устройство для подачи сыпу- чих материалов в плазмообразующее устройство, содержащее герметический корпус с герметичной крышкой/кожух с впускным и выпускным отверстиями и располо- жчнной в кожухе шнек в виде гибкой спирали с приводом. Кожух выполнен составным в виде неподвижной входной и выходной вращательных частей, причем последняя снабжена индивидуальным приводом ее вращения в направлении враще- ния шнека.:

Известно устройство для подачи сыпучего материала в установке плазменного напыления, содержащее чашу, и с ней соединенный электромагнитный вибратор, а также сепаратор, выполненный в виде резервуара и канала, соединенный с чашей.

Указанные устройства сложны в изготовлении, наладке,так как имеют сложные элементы регулировки, одновременно несу- щие основную функциональную нагрузку, не обеспечивают высокой точности дозирования.

Известно также устройство для подачи сыпучих материалов к установкам для плаз- менного напыления, состоящее из чаши, у которой на внутренней стенке выполнена спираль. Чаша установлена с помощью наклонных металлических пластин на основании. На основании установлен элект- ромагнитный вибратор, с помощью которого чаще сообщается вибрация. Над чашей на шпильках установлен предбункер с перемешивающим устройством и центральной трубкой.

Недостатком такого устройства является сложность изготовления внутреннего лотка из цельного куска металла. Конструкция чаши вибродозатора не позволяет значительно повысить производительность и точность дозирования подачи порошковой смеси при нанесении или наплавки особо тонких покрытий.

Цель изобретения - повышение точности дозирования и технологичности конст- рукции.

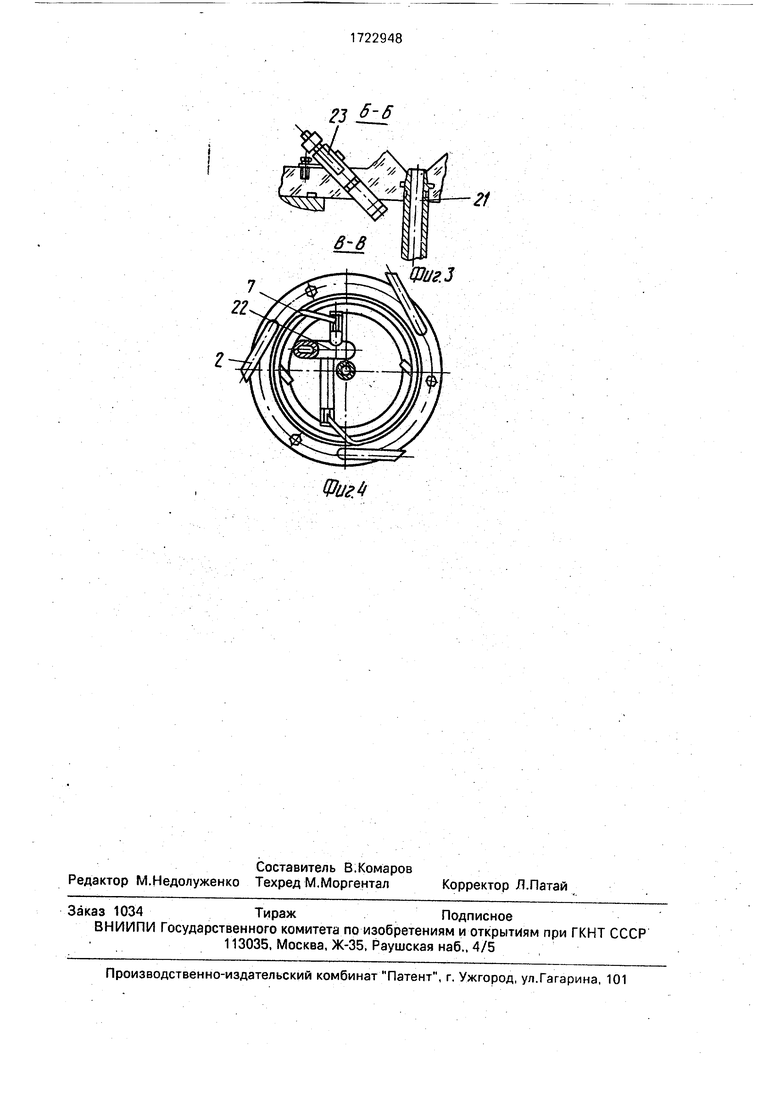

Поставленная цель достигается тем, что в вйбродозаторе для сыпучих материалов к установкам напыления, содержащем бункер с соосно размещенной под его выходным патрубком и связанной с вибратором чашей, дно которой выполнено в виде конуса с направленной вверх вершиной, а боковые стенки имеют спиральную направляющую, сопряженную с трубкой для отвода материала, размещенное в бункере перемешивающее устройство, трубку для подачи сжатого газа и трубку для отвода газопорошковой смеси, спиральная направляющая выполнена на наружной поверхности боковой стенки чаши в виде винтовой трубки, при этом нижний конец винтовой трубки расположен в чаше у основания корпуса, а верхний сопряжэн с заборным отверстием трубки для отвода газопорошковой смеси.

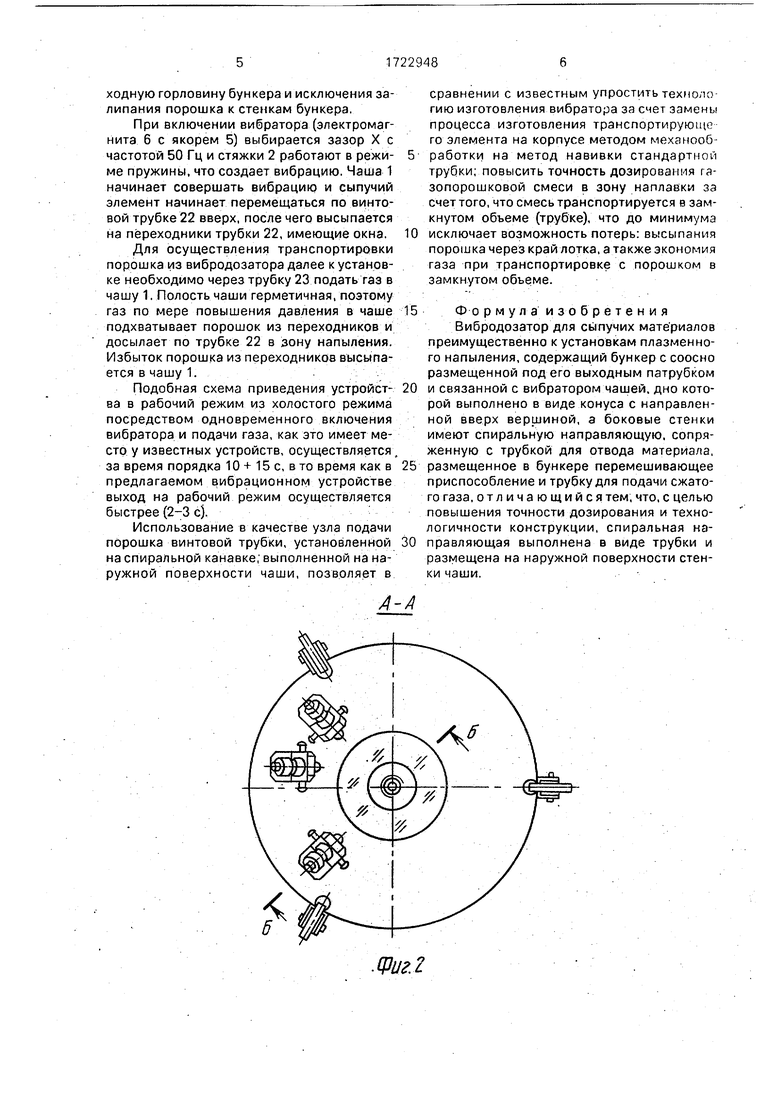

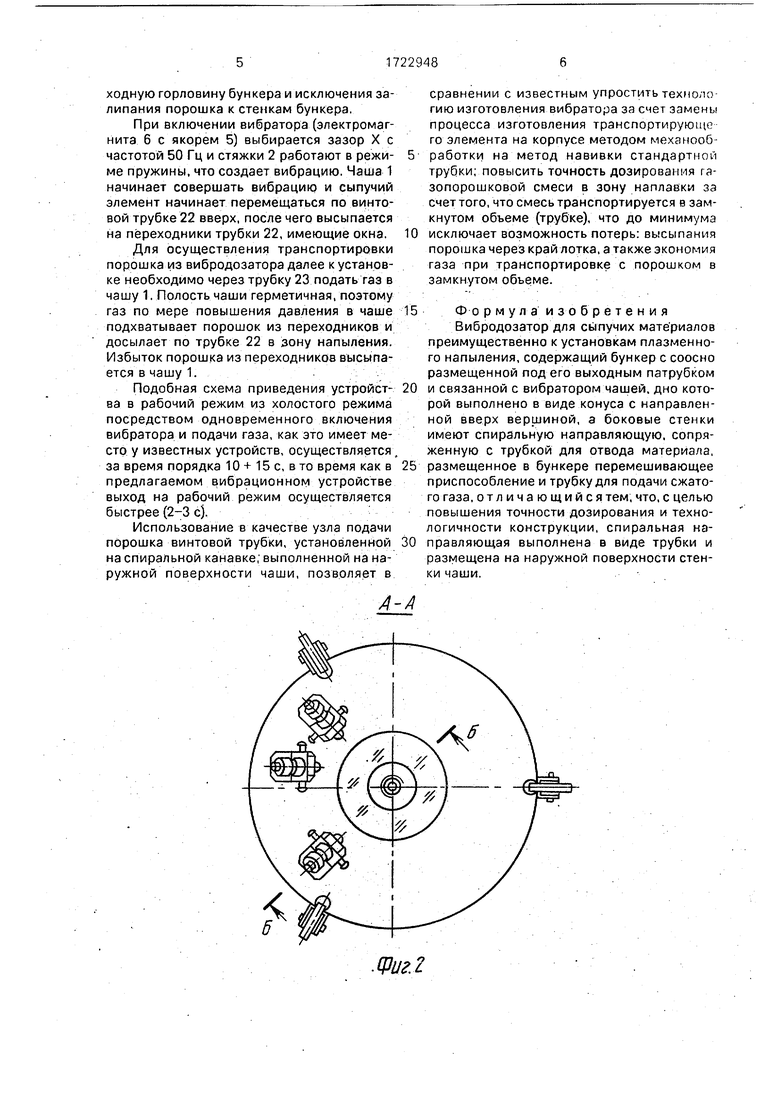

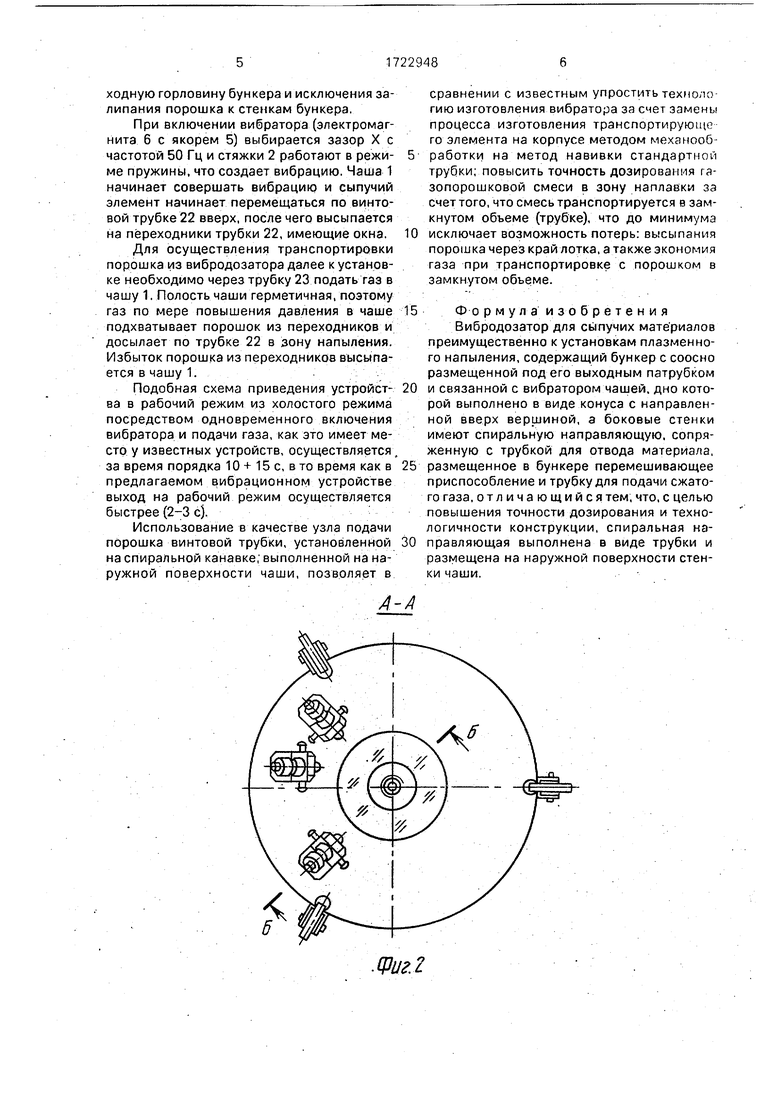

На фиг. 1 изображен вибродозатор, продольный разрез; на фиг. 2 - разрез А-А на фиг. .1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1,

Вибродозатор содержит цилиндрическую металлическую чашу 1, установленную с помощью упругих наклонно расположенных стяжек 2 на промежуточном кольце 3, закрепленном на основании 4. В днище чаши 1 установлен якорь 5 электромагнита 6, встроенного в основание 4. На наружной поверхности чаши расположена винтовая 2- заходная трубка 7. На промежуточное кольцо 3 установлен бункер 8 с крышкой 9, на которой установлен электродвигатель 10, на валу 11 которого закреплена крыльчатка 12 с пружиной 13. На крышке 9 установлен предохранительный клапан 14. Электродвигатель и предохранительный клапан закрыты декоративной крышкой 15. Бункер 8 крепится на промежуточном кольце 3 с помощью трех быстросъемных замков 16, закрепленных на основании 4, Компенсатор 17 для регулировки зазора X располагается между якорем и электромагнитом. Резиновые кольца 18-20 служат для уплотнения. В бункер 8 ввернута центральная трубка 21. На основании бункера 3 имеются отверстия, в которые вставлены трубка 22 для выхода порошка и трубка 23 для подачи газа.

Верхний конец винтовой трубки 7 сопряжен с заборным отверстием трубки отвода 22 посредством переходника.

Вибродозатор работает следующим образом.

Перед началом работы сыпучий материал засыпают через отверстие, где встроен предохранительный клапан 14. Сыпучий материал по мере высыпания в чашу образует горку в бункере 8, после чего пробка с предохранительным клапаном 14 закрывается герметично. Включается электродвигатель 10 и происходит перемешивание порошка с целью его равномерного поступления в выходную горловину бункера и исключения за- липания порошка к стенкам бункера.

При включении вибратора (электромагнита 6 с якорем 5) выбирается зазор X с частотой 50 Гц и стяжки 2 работают в режй- ме пружины, что создает вибрацию. Чаша 1 начинает совершать вибрацию и сыпучий элемент начинает перемещаться по винтовой трубке 22 вверх, после чего высыпается на переходники трубки 22, имеющие окна.

Для осуществления транспортировки порошка из вибродозатора далее к установке необходимо через трубку 23 подать газ в чашу 1. Полость чаши герметичная, поэтому газ по мере повышения давления в чаше подхватывает порошок из переходников и досылает по трубке 22 в зону напыления. Избыток порошка из переходников высыпается в чашу 1.

Подобная схема приведения устройст- ва в рабочий режим из холостого режима посредством одновременного включения вибратора и подачи газа, как это имеет место у известных устройств, осуществляется за время порядка 10 + 15 с, в то время как в предлагаемом вибрационном устройстве выход на рабочий режим осуществляется быстрее (2-3 с),:

Использование в качестве узла подачи порошка винтовой трубки, установленной на спиральной канавке; выполненной на наружной поверхности чаши, позволяет в

А

сравнении с известным упростить технологию изготовления вибратора за счет замены процесса изготовления транспортирующе го элемента на корпусе методом механообработки на метод навивки стандартной трубки; повысить точность дозирования газопорошковой смеси в зону наплавки за Счет того, что смесь транспортируется в замкнутом объеме (трубке), что до минимума исключает возможность потерь: высыпания порошка через край лотка, а также экономия газа при транспортировке с порошком в замкнутом объеме.

Ф о рмула изобретения Вибродозатор для сыпучих материалов преимущественно к установкам плазменного напыления, содержащий бункер с соосно размещенной под его выходным патрубком и связанной с вибратором чашей, дно которой выполнено в виде конуса с направленной вверх вершиной, а боковые стенки имеют спиральную направляющую, сопряженную с трубкой для отвода материала, размещенное в бункере перемешивающее приспособление и трубку для подачи сжатого газа, отличающийся тем, что, с целью повышения точности дозирования и технологичности конструкции, спиральная направляющая выполнена в виде трубки и размещена на наружной поверхности стенки чаши.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозирования порошков с последующим смешиванием | 2019 |

|

RU2709180C1 |

| ДОЗАТОР ПОРОШКОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2445583C1 |

| Порошковый питатель | 1989 |

|

SU1722735A1 |

| ДОЗАТОР ПОРОШКОВЫХ МАТЕРИАЛОВ ДЛЯ НАНЕСЕНИЯ ДЕТОНАЦИОННЫХ ПОКРЫТИЙ | 2008 |

|

RU2371681C1 |

| Вибродозатор порошковых материалов | 1989 |

|

SU1659298A1 |

| Устройство для транспортирования сыпучих материалов | 1982 |

|

SU1106764A1 |

| Устройство для подачи порошка | 1985 |

|

SU1299733A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ ПОРОШКОВОГО МАТЕРИАЛА | 1998 |

|

RU2138025C1 |

| Устройство для сварки и наплавки | 1990 |

|

SU1780957A1 |

| Устройство для дозированной подачи порошкообразных материалов | 1987 |

|

SU1569560A1 |

Изобретение относится к плазменной, лазерной и другим лучевым обработкам металлов и может быть использовано для прецизионной подачи сыпучих материалов в плазмообразующие устройства. Целью изобретения является повышение точности дозирования и технологичности конструкции. Сыпучий материал по мере высыпания в чашу 1 образует горку в бункере 8. После включения электродвигателя 10 происходит перемешивание порошка, обеспечивающее равномерность его поступления в горловину бункера. При включений вибратора чаша 1 начинает совершать колебания, приводящие к перемещению сыпучего материала по винтовой трубке 22 и на ее переходники с окнами, а подаваемый через другую трубку газ подхватывает порошок из переходников 5ч и досылает в зону напыления. 4 ил.

.(Риг. 2

2i U

Фиг

| Шнековый дозатор | 1973 |

|

SU631782A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 1398568, кл | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1992-03-30—Публикация

1990-01-05—Подача