Изобретение относится к технологии вяжущих материалов и может быть использовано в промышленности строительных материалов и минеральных удобрений.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения гипсового вяжущего из фосфогипса путем нейтрализации фосфогипса в водной суспензии известковым молоком, отделения фосфогипса от жидкой фазы, интенсивной дегидратации в продуктах сгорания топлива, осуществляемой в трубе-сушилке и размола продукта дегидратации, например, в шаровых мельницах.

Недостатком способа является получение вяжущего низкого качества. Оно характеризуется высокой водопотребностью при

получении теста нормальной консистенции, а изделия, приготовляемые на его основе, имеют низкую прочность. Кроме того, получаемое по известному способу вяжущее обладает малыми сроками начала схватывания, что требует применения замедлителей схватывания при организации промышленных технологий по его переработке на строительные изделия.

Цель изобретения - повышение качества вяжущего.

Поставленная цель достигается тем, что в известном способе получения гипсового вяжущего из фосфогипса, включающем нейтрализацию фосфогипса в водной суспензии известковым молоком с последующим отделением фосфогипса от жидкой фазы, интенсивной дегидратацией в трубе-сушилVI

ю со о о о

ке продуктами сгорания топлива и размолом продукта дегидратации, размол осуществляют в присутствии микромелющих тел размером (0,1-1,0) х . при этом массовое соотношение дегидратированного фос- фогипса СДФГ) и микромелющих тел (МТ) поддерживают в пределах ДФПМТ 1:(0.05-1,7).

Отличительной особенностью способа является введение при размоле микромеле- ющих тел, например частиц кварцевого песка с размером (0,1-1,0) х м. Микромелющие тела резко меняют условия измельчения кристаллов интенсивно дегидратированного фосфогипса. Так как дегид- ратированный фосфогипс представлен в основном кристаллами пластинчатой формы с размером частиц от 0,010 х 10 до 0,200х10 3 м, разрушение их шарами, которыми заполнена мельница размером (10- 50) х м. идет в основном по механизму удара и поэтому мало эффективно. Кроме того, эффективность понижена из-за тенденции фосфогипса к налипанию на мелющие тела. Добавка микромелющих тел устраняет вышеуказанные затруднения стадии размола, так как усиливается роль истирания в процессе измельчения и это позволяет добиться достаточно быстрого уменьшения размеров кристаллов дегидра- тированного фоефогипса до необходимого уровня, что повышает качество вяжущего путем снижения его водопотребности и повышения прочностных характеристик изде- лий, изготовляемых на его основе.

Наиболее эффективно измельчение кристаллов дегидратированного фосфогипса достигается, когда микромелющие тела имеют размеры (0,1-1,0) х м. Эти раз- меры соизмеримы с размерами монокристалловразмалываемогодегидратированного фосфогипса, размеры которых находятся преимущественно в пределах (0,01-0,150) х . При использова- нии микромелющих тел с размером менее 0,1 х 10 м начинает проявляться налипание размалываемого материала на мелющие шары, снижается эффективность процесса размола. При том же времени размола свойства вяжущего получаются близкими к. свойствам вяжущего, полученного по способу-прототипу.

При использовании микромелющих тел размером более 1,0 х м также снижается эффективность размола дегидратированного фосфогипса и свойства получаемого вяжущего становятся идентичными свойствам вяжущего, полученного по способу-прототипу.При поддержании соотношения ДФПМТ

1:(0,05-1,7) обеспечивается получение наиболее качественного вяжущего за счет оптимальных условий истирания кристаллов дегидратированного фосфогипса.

Причем с ростом количества вводимых микромелющих тел до соотношения ДФПМТ 1:1,7 падает водогипсовое отношение вяжущего, что снижает последующие энергозатраты на сушку изделий. В тоже время прочность изделий, получаемых из этого вяжущего, все время выше, чем в способе-прототипе.

Дальнейшее увеличение подачи микромелющих тел практически уже не снижает водогипсовое отношение, но прочность изделий, получаемых из этого вяжущего, становится ниже, чем у изделий, получаемых из вяжущего по способу-прототипу.

При малой подаче микромелющих тел соотношение ДФПМТ может стать больше, чем 1:0,05, в этом случае условия размола становятся практически идентичными условиям размола в способе-прототипе, соответственно качество изделий, приготовляемых из него, по прочности такое же, как у способа-прототипа.

Способ осуществляют следующим образом.

Фосфогипс-дигидрат, полученный при производстве фосфорной кислоты, репуль- пируют в воде и нейтрализуют путем добавки известкового молока. При этом рН пульпы поддерживают в пределах 6-6,5. После операции нейтрализации пульпу повторно расфильтровывают с выделением нейтрализованного фосфогипса, который содержит 34-42% Н20 рбщ., до 0,3% фтора, до 0,5% PaOs в.р. Указанный фосфогипс является исходным сырьем для получения вяжущего. Фос.фогипс подают для интенсивной дегидратации в аппарат типа трубы-сушилки, где он находится в контакте с продуктами сгорания топлива 6-9 с. Продукты сгорания на входе в аппарат дегидратации имеют температуру 600-799°С, а на выходе 160-200°С, преимущественно 170- 185°С. Дегидратированный фосфогипс содержит Р205В.р.0.1-0,3%, фтора до 0,3% и имеет остаточную влажность 3-6%. После охлаждения до 40°С дегидратированный фосфогипс направляют на стадию размола, например, в шаровой мельнице. В мельницу согласно предлагаемому способу одновременно вводят микромелющие тела в виде частиц кварцевого песка. Кварцевый песок содержит частицы (0,1-1,0) х м. ДФГ и МТ подаются в мельницу при массовых соотношениях 1:(0,05-1,7). После процесса размола смесь используют в качестве вяжущего.

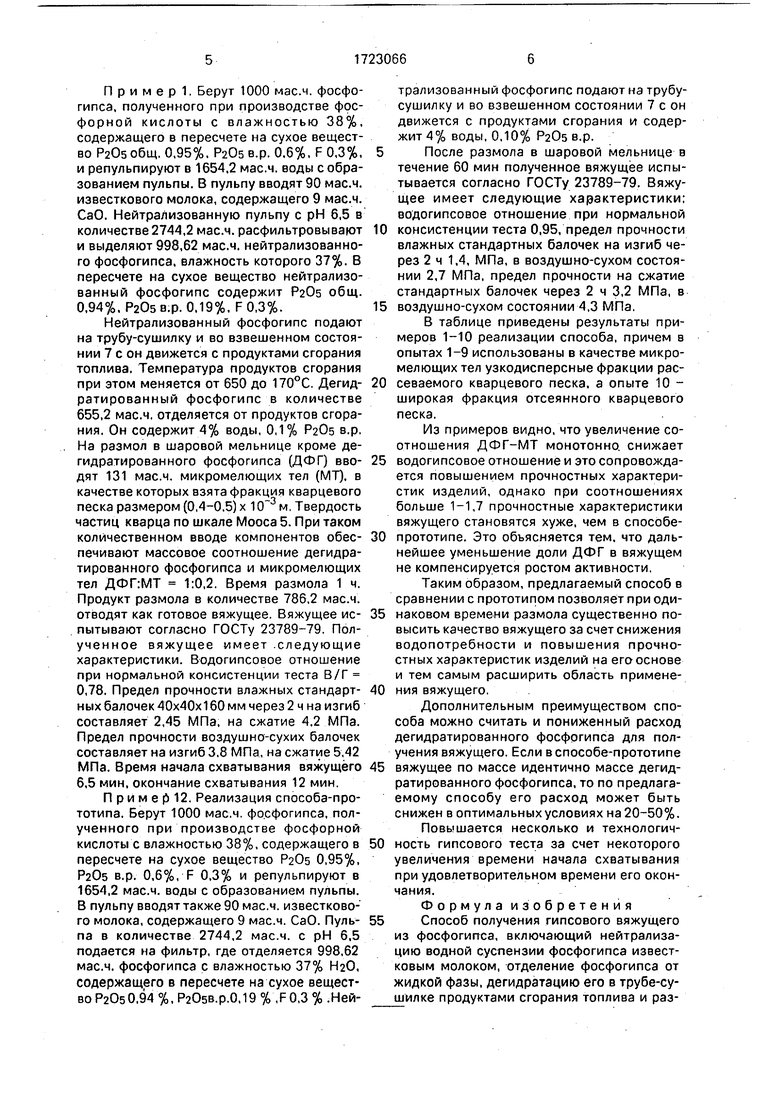

Пример 1. Берут 1000 мае.ч. фосфо- гипса, полученного при производстве фосфорной кислоты с влажностью 38%, содержащего в пересчете на сухое вещество P20s общ. 0.95%. P20s в.р. 0.6%. F 0.3%. и репульпируют в 1654.2 мае.ч. воды с образованием пульпы. В пульпу вводят 90 мас.ч. известкового молока, содержащего 9 мас.ч. СаО. Нейтрализованную пульпу с рН 6,5 в количестве 2744,2 мас.ч. расфильтровывают и выделяют 998,62 мас.ч. нейтрализованного фосфогипса, влажность которого 37%. В пересчете на сухое вещество нейтрализованный фосфогипс содержит P20s общ. 0,94%, P20s в.р. 0.19%, F 0,3%.

Нейтрализованный фосфогипс подают на трубу-сушилку и во взвешенном состоянии 7 с он движется с продуктами сгорания оплива. Температура продуктов сгорания при этом меняется от 650 до 170°С. Дегидратированный фосфогипс в количестве 655,2 мас.ч. отделяется от продуктов сгорания. Он содержит 4% воды, 0,1% P20s в.р. На размол в шаровой мельнице кроме дегидратированного фосфогипса (ДФГ) ввоят 131 мас.ч. микромелющих тел (МТ). в качестве которых взята фракция кварцевого песка размером (0,4-0.5) х , Твердость астиц кварца по шкале Мооса 5. При таком количественном вводе компонентов обеспечивают массовое соотношение дегидратированного фосфогипса и микромелющих тел ДФГ:МТ 1:0,2. Время размола 1 ч. Продукт размола в количестве 786,2 мас.ч. отводят как готовое вяжущее. Вяжущее ис- пытывают согласно ГОСТу 23789-79. Полученное вяжущее имеет .следующие характеристики. Водогипсовое отношение при нормальной консистенции теста В/Г 0,78. Предел прочности влажных стандартных балочек 40x40x160 мм через 2 ч на изгиб составляет 2,45 МПэ, на сжатие 4,2 МПа. Предел прочности воздушно-сухих балочек составляет на изгиб 3,8 МПа, на сжатие 5,42 МПа. Время начала схватывания вяжущего 6,5 мин, окончание схватывания 12 мин.

П р и м е р 12. Реализация способа-проотипа. Берут 1000 мас.ч. фосфогипса, полченного при производстве фосфорной кислоты с влажностью 38%, содержащего в пересчете на сухое вещество P20s 0,95%, P20s в.р. 0,6%, F 0,3% и репульпируют в 1654,2 мас.ч. воды с образованием пульпы. В пульпу вводят также 90 мас.ч. известкового молока, содержащего 9 мас.ч. СаО. Пульпа в количестве 2744,2 мас.ч. с рН 6,5 подается на фильтр, где отделяется 998,62 мас.ч. фосфогипса с влажностью 37% Н20, одержащего в пересчете на сухое вещество Р2050,94%, Р205в.р.0,19 %,F 0,3% .Нейтрализованный фосфогипс подают на трубу- сушилку и во взвешенном состоянии 7 с он движется с продуктами сгорания и содержит 4% воды, 0,10% P20s в.р. 5После размола в шаровой мельнице в

течение 60 мин полученное вяжущее испытывается согласно ГОСТу 23789-79. Вяжущее имеет следующие характеристики: водогипсовое отношение при нормальной

0 консистенции теста 0,95, предел прочности влажных стандартных балочек на изгиб через 2ч 1,4, МПа, в воздушно-сухом состоянии 2,7 МПа, предел прочности на сжатие стандартных балочек через 2 ч 3,2 МПа, в

5 воздушно-сухом состоянии 4,3 МПа.

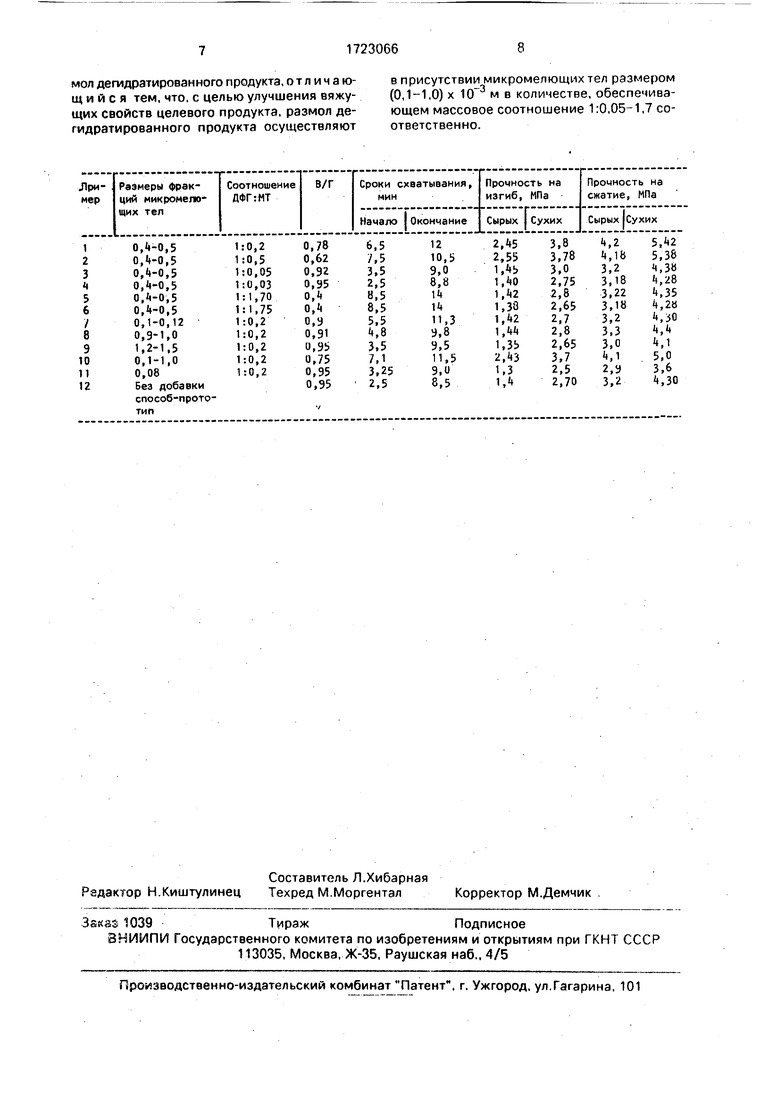

В таблице приведены результаты примеров 1-10 реализации способа, причем в опытах 1-9 использованы в качестве микромелющих тел узкодисперсные фракции рас0 севаемого кварцевого песка, а опыте 10 - широкая фракция отсеянного кварцевого песка.

Из примеров видно, что увеличение соотношения ДФГ-МТ монотонно, снижает

5 водогипсовое отношение и это сопровождается повышением прочностных характеристик изделий, однако при соотношениях больше 1-1,7 прочностные характеристики вяжущего становятся хуже, чем в способе0 прототипе. Это объясняется тем. что дальнейшее уменьшение доли ДФГ в вяжущем не компенсируется ростом активности.

Таким образом, предлагаемый способ в сравнении с прототипом позволяет при оди5 наковом времени размола существенно повысить качество вяжущего за счет снижения водопотребности и повышения прочностных характеристик изделий на его основе и тем самым расширить область примене0 ния вяжущего.

Дополнительным преимуществом способа можно считать и пониженный расход дегидратированного фосфогипса для получения вяжущего. Если в способе-прототипе

5 вяжущее по массе идентично массе дегидратированного фосфогипса, то по предлагаемому способу его расход может быть снижен в оптимальных условиях на 20-50%. Повышается несколько и технологич0 ность гипсового теста за счет некоторого увеличения времени начала схватывания при удовлетворительном времени его окончания.

Формула изобретения

5 Способ получения гипсового вяжущего из фосфогипса, включающий нейтрализацию водной суспензии фосфогипса известковым молоком, отделение фосфогипса от жидкой фазы, дегидратацию его в трубе-сушилке продуктами сгорания топлива и размол дегидратированного продукта, о т л и ч a rout и и с я тем, что, с целью улучшения вяжущих свойств целевого продукта, размол дегидратированного продукта осуществляют

в присутствии микромелющих тел размером (0,1-1,0) х м в количестве, обеспечивающем массовое соотношение 1:0,05-1,7 соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО И ЭКОЛОГИЧЕСКИ ЧИСТОГО ГИПСОВОГО ВЯЖУЩЕГО | 2007 |

|

RU2333171C1 |

| Способ получения @ -полугидрата сульфата кальция | 1982 |

|

SU1224287A1 |

| Способ получения ангидритового вяжущего | 1990 |

|

SU1730072A1 |

| Способ получения @ -полугидрата сульфата кальция | 1985 |

|

SU1375605A1 |

| Способ получения наполнителя бумаги | 1979 |

|

SU829642A1 |

| Способ получения гипсового вяжущего | 1986 |

|

SU1502512A1 |

| ВЯЖУЩЕЕ | 1993 |

|

RU2076079C1 |

| Способ переработки свежего фосфогипса | 2018 |

|

RU2723804C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 1993 |

|

RU2089523C1 |

| Способ получения гидроалюмината кальция | 1977 |

|

SU704019A1 |

Изобретение относится к технологии производства вяжущих материалов и может быть использовано в промышленности строительных материалов и минеральных .удобрений. Целью изобретения является улучшение вяжущих свойств продукта. Поставленная цель достигается тем, что в известном способе получения вяжущего на основе фосфогипса, включающем нейтрализацию фосфогипса в водной суспензии известковым молоком, последующее отделение фосфогипса от жидкой фазы, интенсивную дегидратацию в трубе-сушилке продуктами сгорания топлива и размол продукта дегидратации, новым является то, что размол осуществляют в присутствии микро- мелющих тел, например частиц кварцевого песка размером (0,1-1,0) х 10 м, при этом массовое соотношение дегидратированного фосфогипса (ДФГ) и микромелющих тел (МГ) поддерживают в пределах ДФПМТ - 1:(0.05-1,7). 1 табл. (А С

| Временный технологический регламент производства высокодисперсного гипсового вяжущего из фосфогипсадигидрата | |||

| Сумское ПО Химпром, 1988, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-03-30—Публикация

1990-07-26—Подача