Настоящее изобретение относится к химической промышленности, а именно к переработке отходов предприятий химической и металлургической промышленности, в частности к технологии утилизации фосфогипса, и может быть использовано для получения продукта переработки фосфогипса, применяемого как сырье, материал, изделие или полуфабрикат в различных отраслях промышленности, например, в качестве основы или добавки в композиционных составах, используемых в отраслях транспортного, промышленного и гражданского строительства.

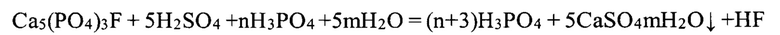

Фосфогипс - побочный продукт производства экстракционной фосфорной кислоты (ЭФК), получаемой при разложении природного фосфатного сырья или апатитового концентрата смесью серной и фосфорной кислот по формуле:

Свежий фосфогипс в составе которого находится не менее 90% сульфата кальция (CaSO4) с технологической линии производства фосфорсодержащих удобрений выходит в состоянии фосфополугидрата сульфата кальция при температуре 37-40°С, общей влажностью 27-30 мас. %, кристаллизационной влажностью 7%.

Фосфополугидрат сульфата кальция представляет собой сыпучий, мелкодисперсный продукт с размером частиц от 100 мкм, обладающий вяжущими свойствами.

Однако, в процессе транспортировки до объекта применения свежего фосфогипса отгруженного навалом с технологической линии при температуре 37-40°С, достаточно интенсивно проходит реакция дигидратации и процесс кристаллизации свежего фосфогипса завершается на 50-60% в течении не более 10 часов и представляет собой уплотненную монолитную массу, не пригодную для использования в качестве вяжущего без дополнительной обработки.

До настоящего времени фосфогипс в массовом объеме не перерабатывается и складируется на больших территориях в виде отвалов по всей территории Российской Федерации. Всего на территории страны в отвалах и хранилищах накоплено более 80 млрд. т.твердых отходов, в том числе токсичных и канцерогенных 1,6 млрд.т, например только в Саратовской области отвалы фосфогипса составляют более 50 млн тонн, ежегодно увеличиваются более чем на 3,5 млн. т.

Согласно п. 4.27. и 4.35. Руководства по строительству оснований и покрытий автомобильных дорог из щебеночных и гравийных материалов, Москва 1999 г. в качестве пропитывающего материала необходимо применять в числе прочих веществ фосфогипс полугидрат или фосфогипс-дигидрат.

При этом при использовании фосфогипс-дигидрата он должен быть обработан сушкой при температуре 20°С-22°С (термообработка) для перевода его в состояние фосфогипс-полугидрата, обладающего вяжущими свойствами.

Термообработка может быть произведена с использованием трубы-сушилки или непосредственно на дороге при помощи машины для ремонта асфальтобетонных покрытий ДЭ-232.

Дополнительная переработка фосфогипса из состояния дигидрата в состояние полугидрата усложняет технологический процесс устройства транспортных сооружений, требует дополнительных материальных и энергетических затрат.

Известен способ переработки фосфогипса, включающий смешивание фосфогипса с добавкой, содержащей известь, и водой, гранулирование, при этом добавка содержит известь гашеную или негашеную тонкоизмельченную и дополнительно доломитовую муку при размере частиц добавки до 6 мкм, после гранулирования проводят сушку холодным воздухом при температуре 15°С-20°С (см. патент RU №2309130, МПК С04В 11/26, опубл. 27.10.2007 г.).

Недостатком известного способа является введение дополнительных веществ, что усложняет и добавляет одну или несколько стадий в технологический процесс, тем самым происходит удорожание получаемого продукта.

Процесс переработки направлен на изменение химического состояния перерабатываемого сырья из состояния полугидрата в состояние дигидрата, и не способствует сохранению исходных реакционно-способных технологических свойств свежего фосфогипса (вяжущие свойства без дополнительной переработки).

Известен способ получения однородной мелкодисперсной высокоактивной массы сыпучего материала при утилизации фосфогипса, содержащий шаги, на которых:

- просушивают исходный фосфогипс, используя отходящие горячие газы обжиговых печей;

- нейтрализуют просушенный фосфогипс путем добавления нейтрализаторов;

- измельчают в молотковой дробилке;

- производят окончательную сушку нейтрализованного сырья посредством обжиговой печи;

- охлаждают окончательно просушенное сырье;

- подают охлажденное сырье на линии активации для последующего измельчения, механоактивации, химической и электрической активации (см. патент RU №2522835, МПК С04В 11/26, В02С 13/14, опубл. 20.07.2014 г.).

Недостатком известного способа является сушка исходного фосфогипса горячим газом, которая приводит к удалению влаги из свежего фосфогипса, способствуя переходу его из состояния фосфополугидрата сульфата кальция в фосфодигидрат с последующим переводом фосфополугидрат.

Фосфогипс в состоянии дигидрата для его дальнейшего использования перерабатывают с использованием добавок и дополнительных технологических операций, что усложняет процесс, повышает энергозатраты и стоимость получаемого продукта.

Известен способ переработки фосфополугидрата сульфата кальция - отхода производства экстракционной фосфорной кислоты на дигидрат сульфата кальция, включающий смешение фосфополугидрата с известковой составляющей и последующее уплотнение полученной смеси, при этом фосфополугидрат сульфата кальция, полученный в производстве экстракционной фосфорной кислоты одностадийным полугидрат-ным способом, смешивают в смесителе с сухой известью, которую подают в количестве 10-30 кг в пересчете на СаО на 1 т фосфополугидрата, смешение ведут до достижения рН смеси, равного 11-12, а уплотнение смеси ведут послойно, причем величина каждого слоя составляет 30-50 см, при этом фосфодигидрат сульфата кальция получают в виде прочной монолитной массы (см. патент RU №2396209, МПК C01F 11/46, С04В 11/00, С04В 18/04, опубл. 10.08.2010 г.).

В известном способе фосфополугидрат сульфата кальция перерабатывается на дигидрат сульфата кальция, что требует для его дальнейшего использования применения энергоемкого сложного технологического процесса, что приводит к значительному удорожанию конечного продукта.

Известен так же способ получения гипсового вяжущего путем сухой переработки исходного сырья на основе гипса, включающей измельчение и термообработку с использованием электромагнитного поля, в диапазоне частот от 10 до 1000 Гц при напряженности до 100 КА/м с последующим разделение полученного сухого порошка на гипсовое вяжущее и наполнитель (см. RU 2472756, МПК С04В, опубл. 20.01.2013).

Недостатком этого способа является использование четырех дополнительных стадий таких как измельчение, термообработка, создание электромагнитного поля и последующее разделение продукта и наполнителей, что также ведет к удорожанию получаемого продукта и к длительному технологическому процессу.

Наиболее близким к заявляемому решению является способ получения фосфогипса путем низкотемпературной сушки в диапазоне от 40°С до 60°С при температуре исходного фосфогипсового материала в процессе сушки не выше 80°С (см. патент CN №103626411, МПК С04В 11/30, опубл. 12.03.2014 г.).

Недостатком известного способа является то, что в процессе низкотемпературной обработки в диапазоне температур от 40°С до 60°С происходит высушивание свежего фосфогипса, что приводит к переходу фосфогипса из состояния фосфополугидрата сульфата кальция в состояние фосфодигидрата сульфата кальция.

Фосфогипс в состоянии дигидрата полученный по данному патенту не является вяжущим материалом, а работает как наполнитель в сложной цементирующей смеси.

Кроме того, к недостаткам известного способа можно отнести то, что для получения, вяжущего (цементирующего) необходимо подготовить сложный состав компонентов, что потребует дополнительных финансовый затрат на компоненты и оборудование.

При сушке фосфогипса при температуре 40°С-80°С требуется применение энергоносителей и специального дорогостоящего оборудования, что влияет на себестоимость конечного продукта.

Цементирующая смесь при затворении получается со сроком схватывания от 1 до 10 часов, что создает трудности в использовании данного вяжущего, например, в дорожном строительстве.

Исходные данные эксперимента максимально приближены к условиям транспортировки: температура окружающей среды 20-25°С, толщина насыпного слоя не менее 1 м, насыпная плотность свежего фосфогипса 0,8-0,9 кг/м3.

Проведенные исследования показали, что физико-химические процессы, способствующие высокой скорости обезвоживания и кристаллизации свежего фосфогипса, происходят в три этапа:

1. Химическая реакция дегидратации.

При осуществлении процесса перехода фосфополугидрата в фосфодигидрат реакция сопровождается выделением тепла, согласно термодинамического закона Гиббса, за счет химической реакции дегидратации температура внутри слоя фосфогипса в первые двое суток существенно не изменяется.

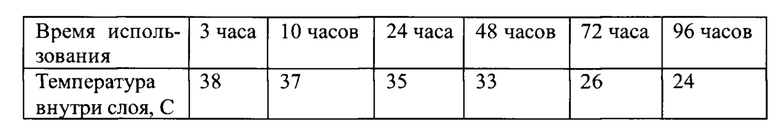

В таблице 1 приведено изменение температуры свежего фосфогипса от времени использования.

2. Высокая температура внутри слоя фосфогипса 33°С-38°С, сохраняющаяся в течении 2 суток создает условия, когда влага испаряется с поверхности частиц свежего фосфогипса в три раза быстрее, чем при температуре ниже 20°С, что приводит к потере влаги с поверхности до 1,5 кг/м2 в час при температуре 33°С-38°С.

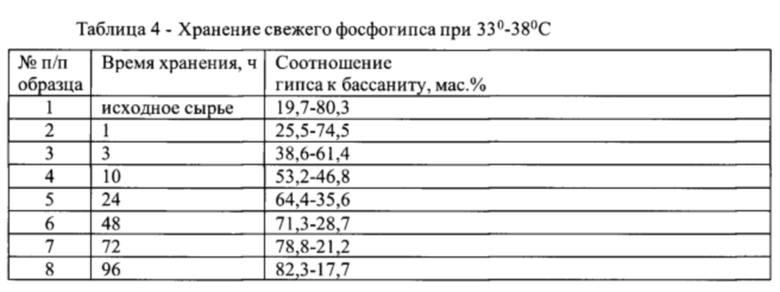

3. Одновременно химическая реакция дигидратации по 1 этапу и высокая скорость испарения воды из свежего фосфогипса по 2 этапу создают условия для разрыва пленки раствора фосфорной кислоты на частицах свежего фосфогипса и в результате приводит к образованию на частицах фосфополугидрата точек концентрации и дальнейшей кристаллизации фосфорной кислоты (Рисунок 1а и 1 6 - Механизм кристаллизации фосфополугидрата сульфата кальция, происходящий в результате критической потери влаги в составе исходного сырья, где 1 - частица фосфополугидрата; 2 - пленка фосфорной кислоты).

На рисунке 1 а показано состояние свежего фосфогипса, где каждая частица окружена пленкой триводного комплекса фосфорной кислоты, на рисунке 1 6 показан процесс разрыва пленки за счет критической потери влаги, в результате чего происходит процесс кристаллизации фосфорной кислоты в точках ее концентрации. Далее происходит процесс дегидратации, где фосфополугидрат сульфата кальция переходит в состояние фосфодигидрата сульфата кальция в виде монолитного кристалла.

Температура в слое фосфогипса остается без существенных изменений и составляет 33°С-38°С.

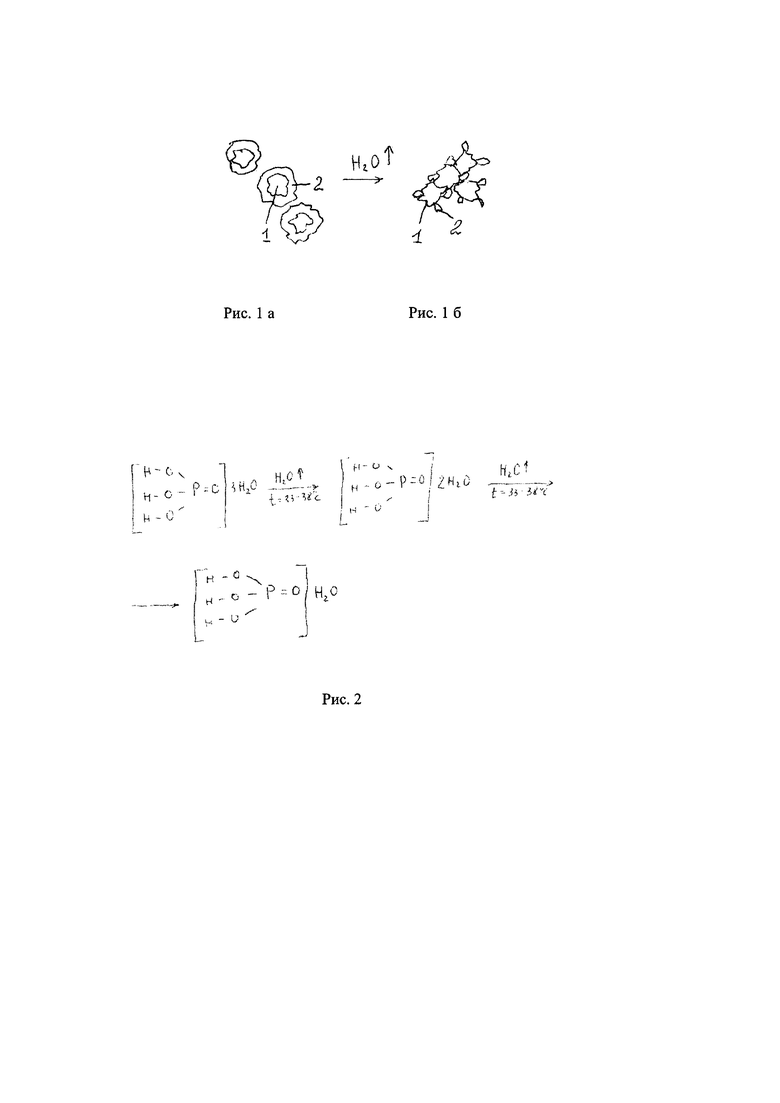

В результате происходит потеря воды в составе свежего фосфогипса более чем на 70% за первые 10 часов после отгрузки. Концентрация раствора фосфорной кислоты возрастает до 10% (Рисунок 2 - Процесс обезвоживания трехводного комплекса фосфорной кислоты при возникновении условий потери влаги в составе), что способствует нарастанию процесса образования точек концентрации фосфорной кислоты (рис. 1б), с разрывом пленки на частицах фосфополугидрата, в результате чего частицы фосфополугидрата начинают соприкасаться и осуществляется процесс схватывания (дигидратации), скорость которого возрастает с дальнейшей потерей влаги (созданы условия для начала образования точек кристаллизации кислоты).

Таким образом, при потере влаги в свежем фосфогипсе в результате физико-химических процессов происходит разрушение устойчивого состояния раствора фосфорной кислоты и происходит процесс формирования точек концентрации кислоты на поверхности частиц фосфополугидрата, что приводит к переходу свежего фосфогипса из состояния фосфополугидрата в состояние фосфогипса дигидрата, и как следствие, к потере вяжущих свойств свежего фосфогипса.

При этом последующий обратный процесс перехода фосфогипса из состояния дигидрата в состояние фосфополугидрата для использования его в качестве вяжущего сопровождается усложнением и удорожанием технологического процесса, а также высокими энергетическими затратами.

Задачей технического решения является упрощение, удешевление и минимизация энергозатрат процесса переработки свежего фосфогипса путем увеличения длительности хранения и транспортировки свежего фосфогипса в состоянии фосфополугидрата сульфата кальция с сохранением его вяжущих свойств.

Техническим результатом, достигаемым при достижении поставленной задачи, является сохранение исходной влажности фосфополугидрата сульфата кальция за счет его быстрого охлаждения.

Поставленная задача достигается тем, что в способе низкотемпературной обработки свежего фосфогипса, согласно технического решения, свежий фосфогипс полугидрат с температурой 37°С-40°С на транспортере слоем 1-30 см подают в камеру непрерывного охлаждения, где осуществляют низкотемпературную обработку с рабочей температурой 0°С-20°С% и относительной влажностью 50-95% в течение одного-двух часов с последующей загрузкой охлажденного до температуры 20°С фосфогипса полугидрата в паронепроницаемую тару.

При этом в паровоздушную смесь дополнительно вводят углекислый газ.

Обработка исходного сырья переувлажненным холодным воздухом в диапазоне температур 0°С-20°С позволяет осуществить охлаждение исходного сырья при сохранении его исходной влажности и свойств вяжущего материала.

Это обусловлено тем, что охлаждение исходного сырья переувлажненной паровоздушной смесью способствует уже при длительном хранении снижению скорости кристаллизации фосфополугидрата за счет образования и удержания на поверхности частиц фосфополугидрата сульфата кальция пленки раствора фосфорной кислоты (Н3РО4), которая обладает свойством замедления схватывания (кристаллизации) вяжущего.

В исходном свежем фосфогипсе фосфорная кислота присутствует с 2-3% концентрацией, которая определяет эффективность влияния фосфорной кислоты на замедление превращения свежего фосфогипса из полугидрата в дигидрат, обеспечивая замедление перехода фосфополугидрата в фосфодигидрат.

Для устойчивого существования водного комплекса фосфорной кислоты необходимым условием является присутствие трех молекул воды вокруг одной молекулы кислоты.

Охлаждение свежего фосфогипса переувлажненным воздухом до температуры ниже 20°С позволяет сохранить на поверхности частиц свежего фосфогипса пленки раствора фосфорной кислоты, которая замедляет процесс перехода фосфополугидрата в фосфодигидрат, за счет снижения скорости кристаллизации фосфополугидрата.

Сохранение исходной влажности свежего фосфогипса при его охлаждении определяет эффективность влияния фосфорной кислоты на замедление превращения свежего фосфогипса из полугидрата в дигидрат, увеличивает длительность хранения свежего фосфогипса в состоянии фосфополугидрата сульфата кальция.

Таким образом заявляемая совокупность признаков позволяет увеличить длительность хранения свежего фосфогипса в состоянии фосфополугидрата сульфата кальция без изменения его вяжущих и сыпучих свойств, снизить затраты на транспортировку свежего фосфогипса на длительные расстояния для прямого его использования в качестве вяжущего без дополнительной доработки.

Способ переработки свежего фосфогипса осуществляется следующим образом.

Свежий фосфогипс распределяют на технологической поверхности слоем толщиной от 1 до 30 см, а низкотемпературную обработку осуществляют переувлажненной паровоздушной смесью в диапазоне температур 0°С-20°С и относительной влажностью паровоздушной смеси 50-95% в течение одного-двух часов.

Минимальная величина толщины слоя распределения свежего фосфогипса определена эмпирически исходя из условий минимальности слоя, достигаемого рабочим механизмом машин-распределителей.

Максимальная величина толщины слоя распределения свежего фосфогипса определена эмпирически исходя из максимальной высоты, при которой обеспечивается технологически эффективный своевременный (в течение одного-двух часов) теплоотвод по всему объему распределяемого материала.

Минимальная величина рабочей температуры паровоздушной смеси определена исходя из возможного нижнего диапазона рабочей температуры (0°С, при отрицательной температуре в паровоздушной смеси замерзает содержащаяся в ней влага), а максимальная - эмпирически, исходя из условия исключения возможного резкого увеличения реакционной способности свежего фосфогипса к превращению его в дигидрат.

Минимальная величина относительной влажности паровоздушной смеси определена эмпирически исходя из условия исключения возможного высыхания поверхностного слоя свежего фосфогипса и превращение его в затвердевшее состояние.

Максимальная величина относительной влажности паровоздушной смеси определена из технологических возможностей оборудования.

Переувлажнение выше 95% не целесообразно ввиду необходимости использования более сложного технологического оборудования, и, как следствие, удорожание технологического процесса.

Минимальная величина времени обработки свежего фосфогипса определена эмпирически исходя из теплофизических характеристик и реакционной способности о 6-рабатываемого материала для обеспечения необходимой производительности технологического процесса.

Максимальная величина времени обработки свежего фосфогипса определена эмпирически исходя из условия достижения максимального возможного времени реакционно-способного состояния свежего фосфогипса при его транспортировании и хранении.

Технологическая поверхность может быть лентой транспортера, площадкой из уплотненного фосфогипса, усилие уплотнения площадки из фосфогипса 20 МПа/см2 (для исключения перемешивания со свежим фосфогипсом).

Низкотемпературную обработку осуществляют в технологической зоне в размерах площади захватки, например, в закрытой тоннельной камере.

Свежий фосфогипс поступает в питательный бункер с дозатором, далее фосфополугидрат поступает на ленточный транспортер при толщине распределенного слоя 10-30 см и по транспортеру поступает в камеру непрерывного охлаждения, где процесс охлаждения происходит в течении одного часа, на выходе из камеры свежий фосфогипс должен быть охлажден до температуры ниже 20°С, максимальная температура охлаждения составляет 0°С.

На основании проведенных исследований фазового состава было выявлено, что фазовый состав свежего фосфогипса в зависимости от температуры и времени хранения и транспортировки содержит доминирующие фазы CaSO4 2H2O (гипс или дигидрат сульфата кальция) и CaSO4 0.5H2O (бассанит или полугидрат сульфата кальция).

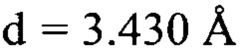

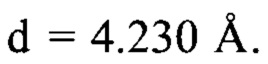

Оценка количественного соотношения содержания фаз гипса и бассанита пров о-дилось сравнением интенсивностей рефлексов фаз: рефлекса бассанита с  и рефлекса гипса

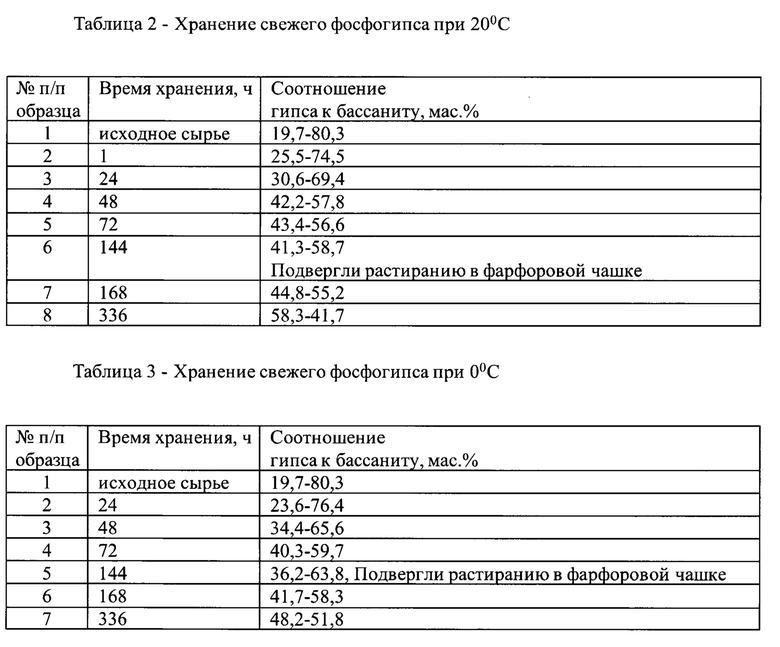

и рефлекса гипса  Результаты представлены в табл.2, 3 и 4. Охлаждение свежего фосфогипса переувлажненным воздухом до температуры ниже 20°С позволяет снизить скорость кристаллизации фосфополугидрата за счет образования и удержания на поверхности частиц пленки раствора фосфорной кислоты, которая замедляет процесс перехода фосфополугидрата в фосфодигидрат, а погрузка охлажденного свежего фосфогипса в паронепроницаемую тару типа биг-бег затрудняет выход частиц воды с поверхности частиц и объема фосфополугидрата сульфата кальция.

Результаты представлены в табл.2, 3 и 4. Охлаждение свежего фосфогипса переувлажненным воздухом до температуры ниже 20°С позволяет снизить скорость кристаллизации фосфополугидрата за счет образования и удержания на поверхности частиц пленки раствора фосфорной кислоты, которая замедляет процесс перехода фосфополугидрата в фосфодигидрат, а погрузка охлажденного свежего фосфогипса в паронепроницаемую тару типа биг-бег затрудняет выход частиц воды с поверхности частиц и объема фосфополугидрата сульфата кальция.

Из таблиц 2 и 3 видно, что после хранения в течении шести суток перед экспериментом свежий фосфогипс подвергли механическому растиранию в фарфоровой чашке. Механическое воздействие на свежий фосфогипс привело к уменьшению содержания фазы гипса, соответственно увеличилось количество фазы бассанита (полугидрата).

Это связано с разрушением структуры гипса, так как при перетирке образец нагревается, и происходит процесс перекристаллизации свежего фосфогипса и высвобождения связанной воды.

Из данных таблицы 2 видно, что скорость фазового перехода при температуре хранения 0°С испытательного образца процесс дигидратации замедляется на 18-28% по сравнению с образцами хранившимися при температуре 20°С и процесс дигидратации замедляется в два раза по сравнению с образцами хранившимися при температуре 33°С-38°С.

При понижении температуры хранения до отрицательных значений скорость фазового перехода снизится в два раза, по сравнению с образцами хранившимися при температуре 20°С.

В охлажденную паровоздушную смесь можно дополнительно вводить углекислый газ, что позволит дополнительно удерживать влагу на поверхности частиц фосфополугидрата, а так же позволит уменьшить скорость испарения влаги с поверхности свежего фосфогипса.

Охлаждение может быть активным при принудительной подаче переувлажненного воздуха при температуре ниже 20°С или пассивным при температуре окружающего воздуха ниже 15°С и распределенного по толщине слоя свежего фосфогипса не более 30 см при периодическом перемешивании.

При пассивном охлаждении окружающим воздухом с температурой ниже 15°С, регулирование охлаждения осуществляют по времени при достижении температуры фосфополугидрата ниже 20°С.

При активном охлаждении скорость охлаждения фосфополугидрата сульфата кальция осуществляют путем регулирования расхода переувлажненной паровоздушной смеси.

Естественное испарение влаги с поверхности свежего фосфогипса в процессе охлаждения, возмещается за счет воздействия переувлажненной паровоздушной смеси на фосфополугидрат, а так же за счет удержания влаги на поверхности фосфополугидрата углекислым газом.

Охлажденный до температуры ниже 20°С фосфополугидрат сульфата кальция должен быть распределен в течении 24 часов в паронепроницаемую тару типа биг-беги для дальнейшей транспортировки или хранения. Хранение в паронепроницаемой таре значительно увеличивает срок сохранения вяжущих свойств свежего фосфогипса, что позволит увеличить срок его хранения до 30 дней.

При осуществлении заявляемого изобретения за счет быстрого охлаждения свежего фосфогипса увеличивается длительность хранения свежего фосфогипса в состоянии фосфополугидрата сульфата кальция без изменения его вяжущих и сыпучих свойств, снижаются затраты на транспортировку свежего фосфогипса на длительные расстояния для прямого его использования в качестве вяжущего без дополнительной доработки.

В пределах заявленной совокупности признаков настоящее техническое решение не ограничивается приведенными примерами его выполнения и охватывает любые иные варианты, попадающие в объем прилагаемой формулы для достижения заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ВЯЖУЩИЙ МАТЕРИАЛ ИЗ ФОСФОГИПСА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2816610C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО, МОДИФИЦИРОВАННОЕ КОМПОЗИЦИОННОЕ ГИПСОВОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2601962C1 |

| СПОСОБ УСТРОЙСТВА ОСНОВАНИЯ ДОРОЖНОЙ ОДЕЖДЫ | 1991 |

|

RU2043454C1 |

| Способ получения битумной эмульсии и битумная эмульсия | 2017 |

|

RU2662493C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2015 |

|

RU2599525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2012 |

|

RU2505478C1 |

| Способ подготовки фосфополугидрата сульфата кальция к использованию в цементном производстве | 1986 |

|

SU1530595A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2373143C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2022 |

|

RU2792097C1 |

| ГРАНУЛЫ ДЛЯ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2022 |

|

RU2804426C1 |

Настоящее изобретение относится к химической промышленности, а именно к переработке отходов предприятий химической и металлургической промышленности, в частности к технологии утилизации фосфогипса, и может быть использовано для получения продукта переработки фосфогипса, применяемого как сырье, материал, изделие или полуфабрикат в различных отраслях промышленности, например, в качестве основы или добавки в композиционных и нано- составах, используемых в отраслях транспортного, промышленного и гражданского строительства. Задачей технического решения является упрощение, удешевление и минимизация энергозатрат процесса переработки свежего фосфогипса путем увеличения длительности хранения и транспортировки свежего фосфогипса в состоянии фосфополугидрата сульфата кальция с сохранением его вяжущих свойств. В способе низкотемпературной обработки свежего фосфогипса свежий фосфогипс полугидрат с температурой 37-40°С на транспортере слоем толщиной от 1 до 30 см подают в камеру непрерывного охлаждения, где осуществляют низкотемпературную обработку паровоздушной смесью с рабочей температурой 0-20°С и относительной влажностью смеси 50-95% в течение одного-двух часов с последующей загрузкой охлажденного до температуры 20°С фосфогипса полугидрата в паропроницаемую тару. В паровоздушную смесь дополнительно могут вводить углекислый газ. 1 з.п. ф-лы, 3 ил., 4 табл.

1. Способ низкотемпературной обработки свежего фосфогипса, отличающийся тем, что свежий фосфогипс полугидрат с температурой 37-40°С на транспортере слоем толщиной от 1 до 30 см подают в камеру непрерывного охлаждения, где осуществляют низкотемпературную обработку паровоздушной смесью с рабочей температурой 0-20°С и относительной влажностью смеси 50-95% в течение одного-двух часов с последующей загрузкой охлажденного до температуры 20°С фосфогипса полугидрата в паропроницаемую тару.

2. Способ по п. 1, отличающийся тем, что в паровоздушную смесь дополнительно вводят углекислый газ.

| CN 103626411 A, 12.03.2014 | |||

| СПОСОБ СУШКИ ФОСФОГИПСА | 0 |

|

SU245630A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОРОДНОЙ МЕЛКОДИСПЕРСИОННОЙ ВЫСОКОАКТИВНОЙ МАССЫ СЫПУЧЕГО МАТЕРИАЛА ПРИ УТИЛИЗАЦИИ ФОСФОГИПСА | 2013 |

|

RU2522835C1 |

| Кристаллический контактный детектор | 1926 |

|

SU5501A1 |

Авторы

Даты

2020-06-17—Публикация

2018-07-13—Подача