Изобретение относится к строительству, а именно к изготовлению строительных конструкций в виде длинномерных предварительно напряженных элементов.

Целью изобретения является повышение несущей способности балки за счет создания в ней предварительного напряжения.

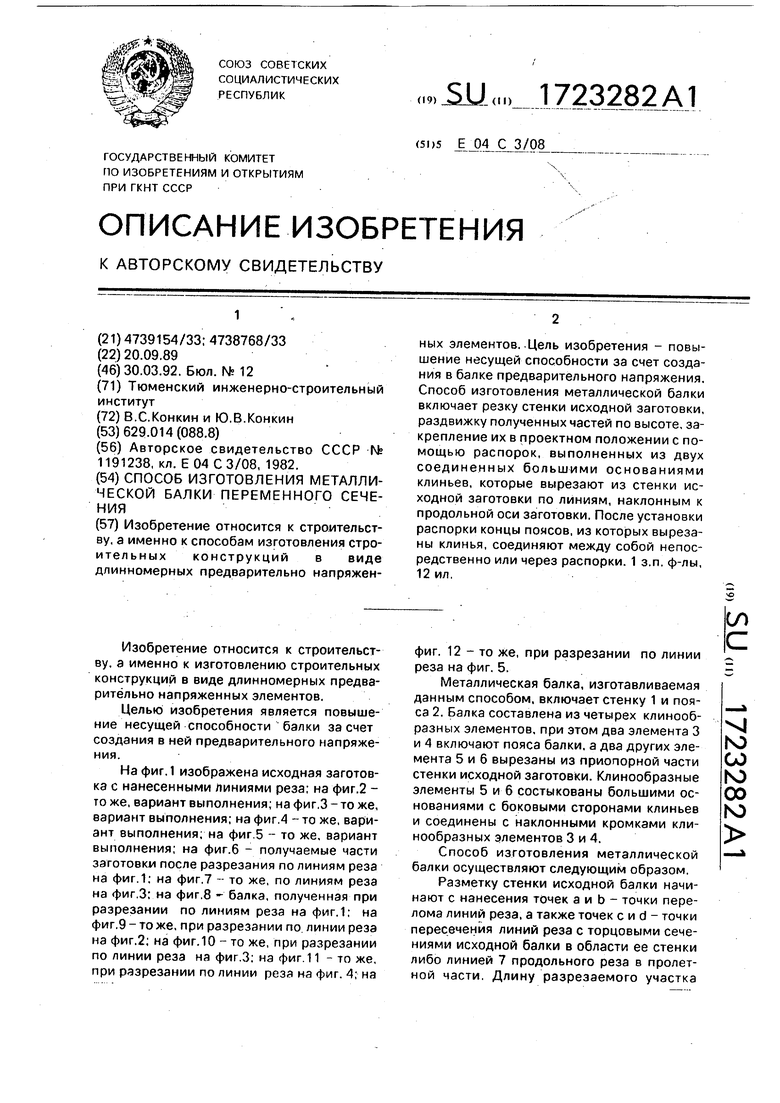

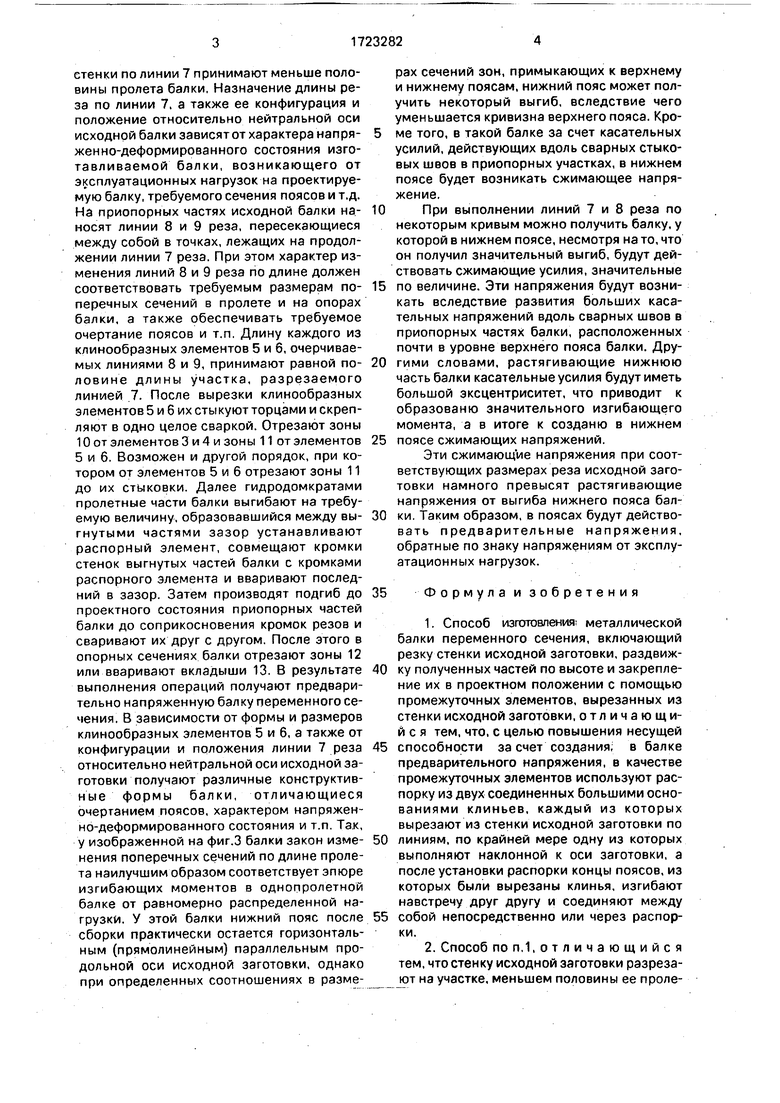

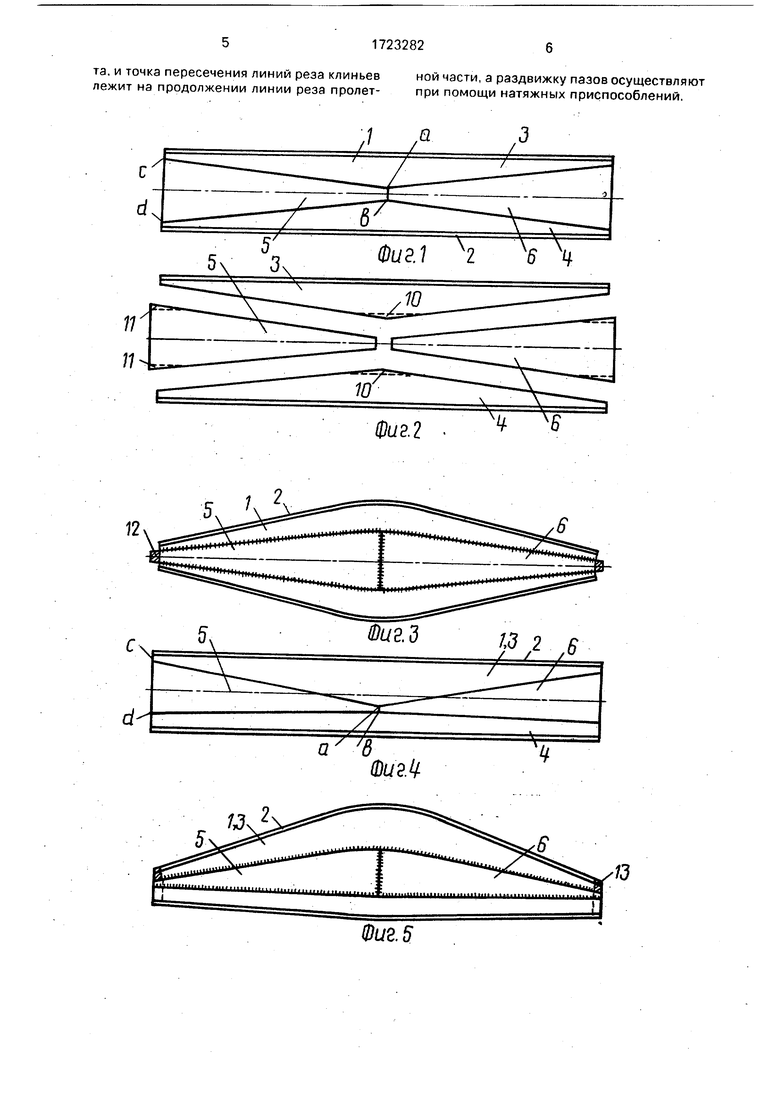

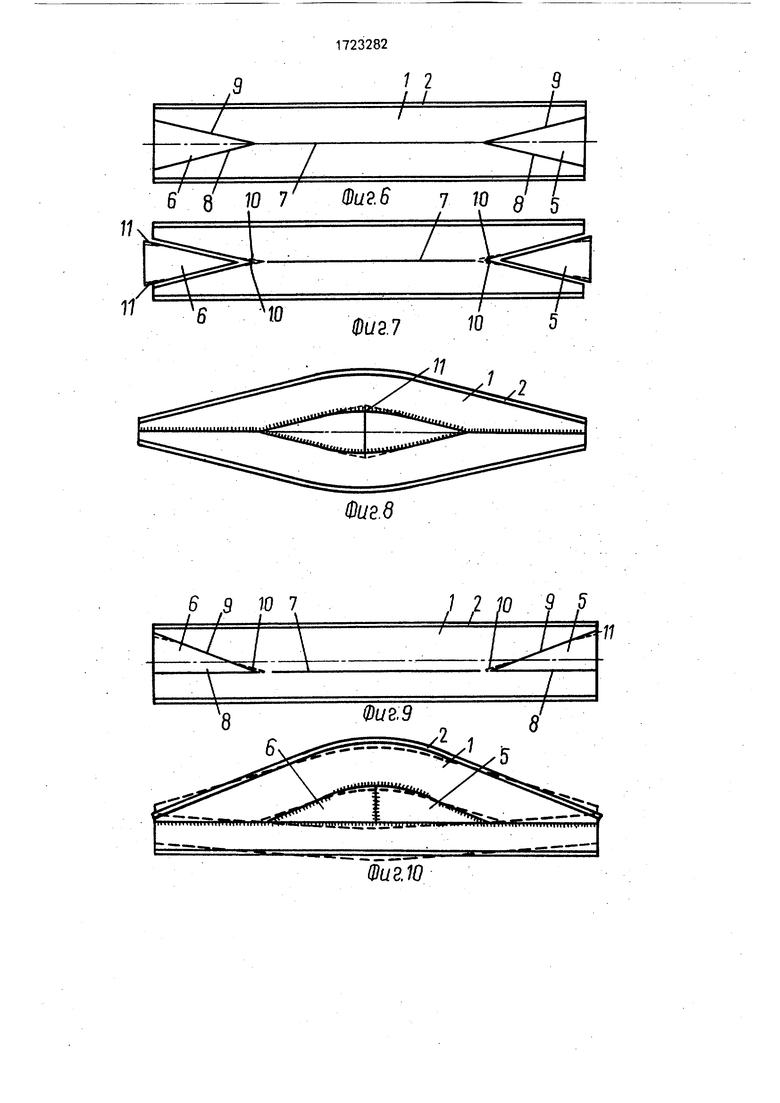

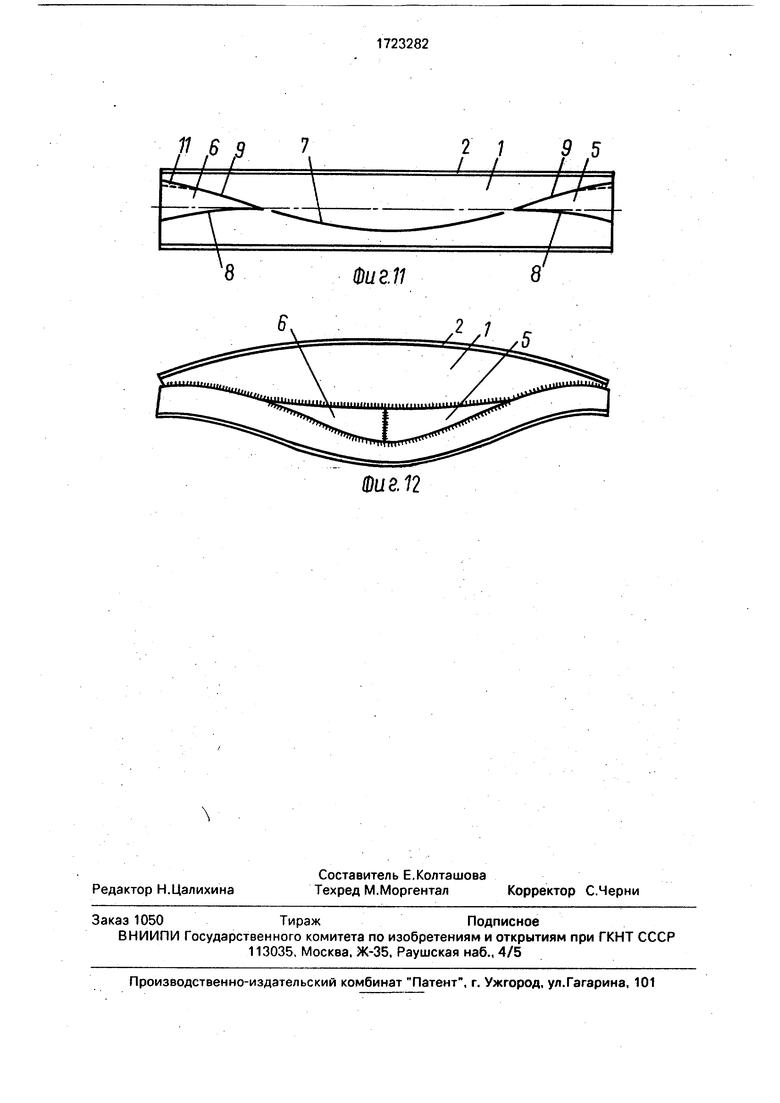

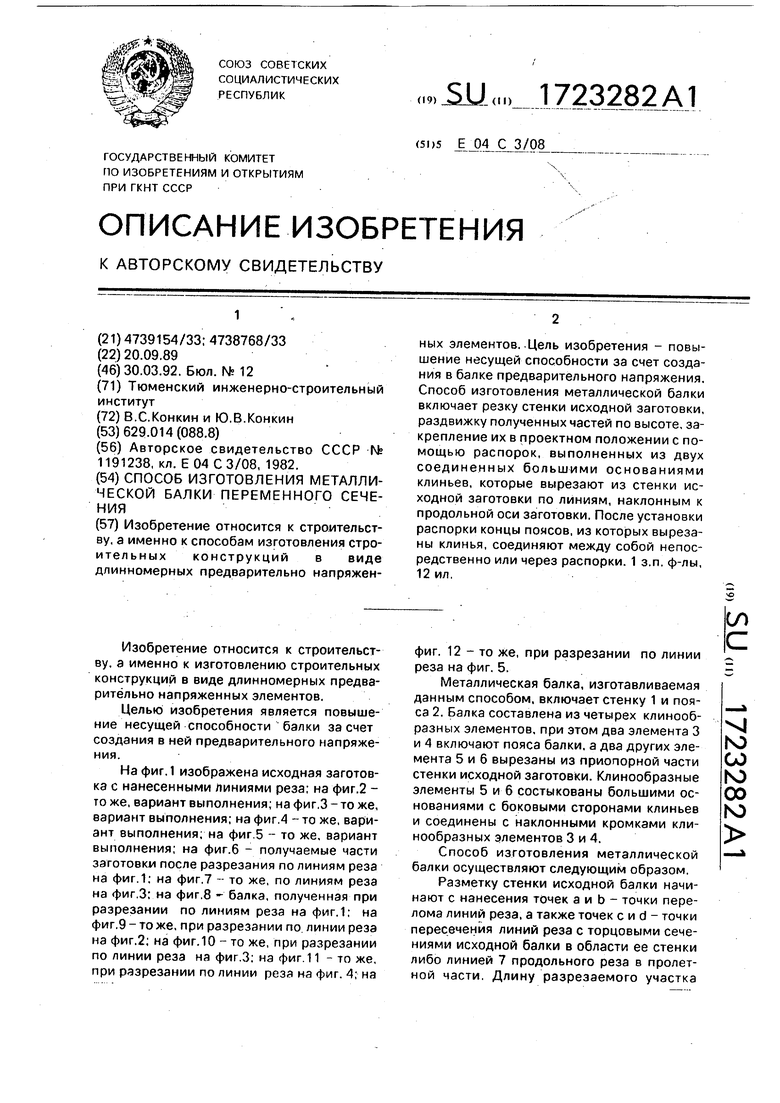

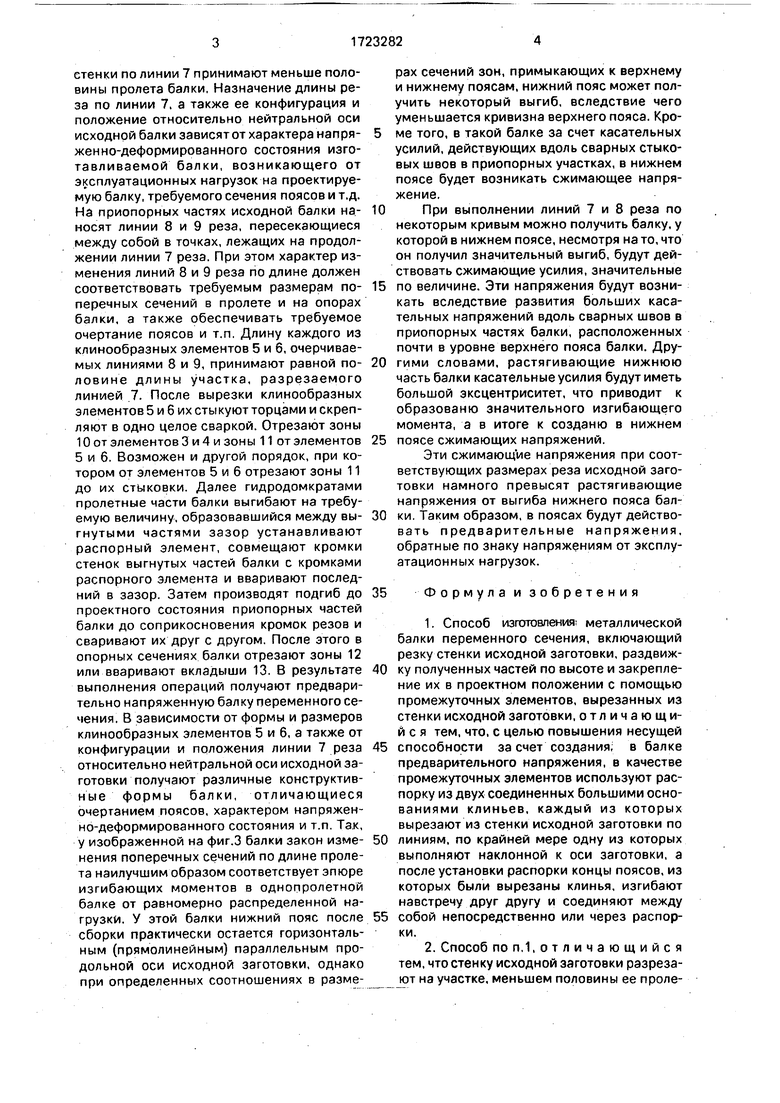

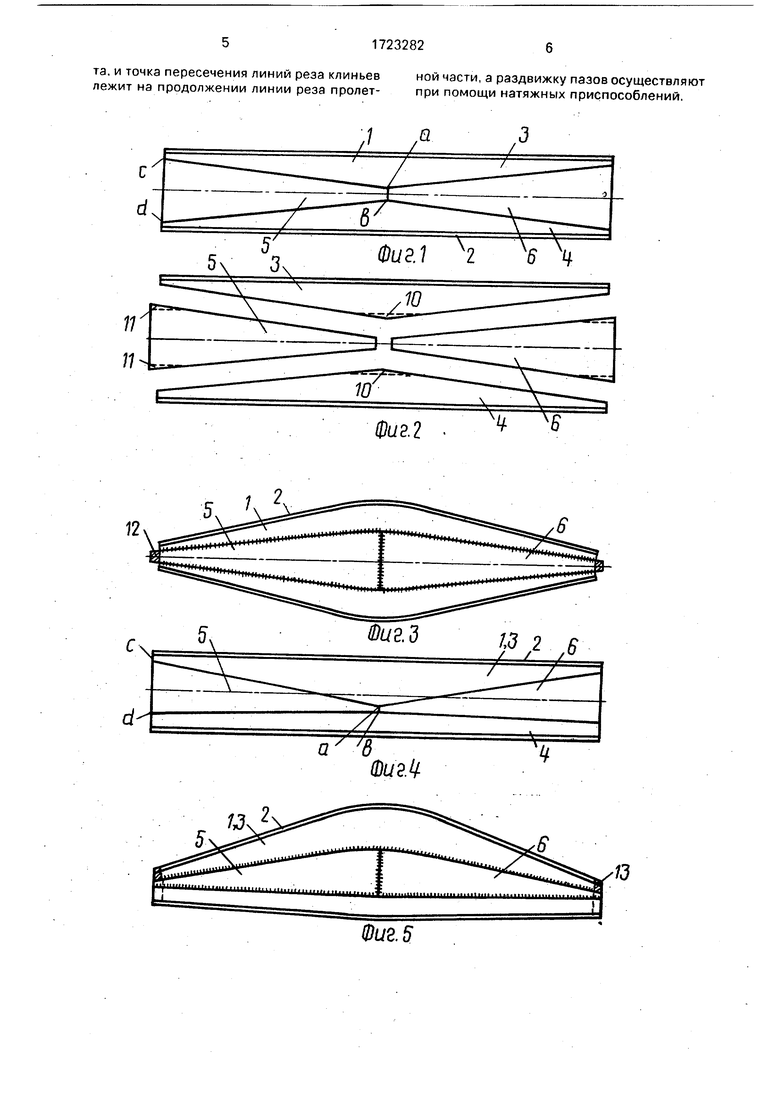

На фиг. 1 изображена исходная заготовка с нанесенными линиями реза; на фиг.2 - то же, вариант выполнения; на фиг.З - то же, вариант выполнения; на фиг.4 -то же, вариант выполнения; на фиг.5 - то же, вариант выполнения; на фиг.6 - получаемые части заготовки после разрезания по линиям реза на фиг.1; на фиг.7 - то же, по линиям реза на фиг.З; на фиг.8 - балка, полученная при разрезании по линиям реза на фиг.1; на фиг.9 - то же, при разрезании по линии реза на фиг.2; на фиг.10 - то же, при разрезании по линии реза на фиг.З; на фиг.11 - то же, при разрезании по линии реза на фиг. 4; на

фиг. 12 - то же, при разрезании по линии реза на фиг. 5.

Металлическая балка, изготавливаемая данным способом, включает стенку 1 и пояса 2. Балка составлена из четырех клинообразных элементов, при этом два элемента 3 и 4 включают пояса балки, а два других элемента 5 и 6 вырезаны из приопорной части стенки исходной заготовки. Клинообразные элементы 5 и 6 состыкованы большими основаниями с боковыми сторонами клиньев и соединены с наклонными кромками клинообразных элементов 3 и 4.

Способ изготовления металлической балки осуществляют следующим образом.

Разметку стенки исходной балки начинают с нанесения точек а и b - точки перелома линий реза, а также точек end- точки пересечения линий реза с торцовыми сечениями исходной балки в области ее стенки либо линией 7 продольного реза в пролетной части. Длину разрезаемого участка

VI

ю со ю

00

ю

стенки по линии 7 принимают меньше половины пролета балки, Назначение длины реза по линии 7, а также ее конфигурация и положение относительно нейтральной оси исходной балки зависят от характера напря- женно-деформированного состояния изготавливаемой балки, возникающего от эксплуатационных нагрузок на проектируемую балку, требуемого сечения поясов и т.д. На приопорных частях исходной балки на- носят линии 8 и 9 реза, пересекающиеся между собой в точках, лежащих на продолжении линии 7 реза. При этом характер изменения линий 8 и 9 реза по длине должен соответствовать требуемым размерам по- перечных сечений в пролете и на опорах балки, а также обеспечивать требуемое очертание поясов и т.п. Длину каждого из клинообразных элементов 5 и б, очерчиваемых линиями 8 и 9, принимают равной по- ловине длины участка, разрезаемого линией 7. После вырезки клинообразных элементов 5 и 6 их стыкуют торцами и скрепляют в одно целое сваркой. Отрезают зоны 10 от элементов 3 и 4 и зоны 11 от элементов 5 и 6. Возможен и другой порядок, при котором от элементов 5 и 6 отрезают зоны 11 до их стыковки. Далее гидродомкратами пролетные части балки выгибают на требуемую величину, образовавшийся между вы- гнутыми частями зазор устанавливают распорный элемент, совмещают кромки стенок выгнутых частей балки с кромками распорного элемента и вваривают последний в зазор. Затем производят подгиб до проектного состояния приопорных частей балки до соприкосновения кромок резов и сваривают их друг с другом. После этого в опорных сечениях балки отрезают зоны 12 или вваривают вкладыши 13. В результате выполнения операций получают предварительно напряженную балку переменного сечения. В зависимости от формы и размеров клинообразных элементов 5 и 6, а также от конфигурации и положения линии 7 реза относительно нейтральной оси исходной заготовки получают различные конструктивные формы балки, отличающиеся очертанием поясов, характером напряженно-деформированного состояния и т.п. Так, у изображенной на фиг.З балки закон изме- нения поперечных сечений по длине пролета наилучшим образом соответствует эпюре изгибающих моментов в однопролетной балке от равномерно распределенной нагрузки. У этой балки нижний пояс после сборки практически остается горизонтальным (прямолинейным) параллельным продольной оси исходной заготовки, однако при определенных соотношениях в размерах сечений зон, примыкающих к верхнему и нижнему поясам, нижний пояс может получить некоторый выгиб, вследствие чего уменьшается кривизна верхнего пояса. Кроме того, в такой балке за счет касательных усилий, действующих вдоль сварных стыковых швов в приопорных участках, в нижнем поясе будет возникать сжимающее напряжение.

При выполнении линий 7 и 8 реза по некоторым кривым можно получить балку, у которой в нижнем поясе, несмотря на то, что он получил значительный выгиб, будут действовать сжимающие усилия, значительные по величине. Эти напряжения будут возникать вследствие развития больших касательных напряжений вдоль сварных швов в приопорных частях балки, расположенных почти в уровне верхнего пояса балки. Другими словами, растягивающие нижнюю часть балки касательные усилия будут иметь большой эксцентриситет, что приводит к образованю значительного изгибающего момента, а в итоге к созданю в нижнем поясе сжимающих напряжений.

Эти сжимающие напряжения при соответствующих размерах реза исходной заготовки намного превысят растягивающие напряжения от выгиба нижнего пояса балки. Таким образом, в поясах будут действовать предварительные напряжения, обратные по знаку напряжениям от эксплуатационных нагрузок.

Формула изобретения

1.Способ изготовления; металлической балки переменного сечения, включающий резку стенки исходной заготовки, раздвижку полученных частей по высоте и закрепление их в проектном положении с помощью промежуточных элементов, вырезанных из стенки исходной заготовки, отличающийся тем, что, с целью повышения несущей способности за счет создания; в балке предварительного напряжения, в качестве промежуточных элементов используют распорку из двух соединенных большими осно- ваниями клиньев, каждый из которых вырезают из стенки исходной заготовки по линиям, по крайней мере одну из которых выполняют наклонной к оси заготовки, а после установки распорки концы поясов, из которых были вырезаны клинья, изгибают навстречу друг другу и соединяют между собой непосредственно или через распорки.

2.Способ по п,1, о т л и ч а ю щ и и с я тем, что стенку исходной заготовки разрезают на участке, меньшем половины ее проле

та, и точка пересечения линий реза клиньев ной части, а раздвижку пазов осуществляют лежит на продолжении линии реза пролет- при помощи натяжных приспособлений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления облегченной металлической балки | 1990 |

|

SU1754374A1 |

| Способ изготовления металлической перфорированной балки | 1988 |

|

SU1609529A1 |

| Способ изготовления облегченной металлической балки | 1990 |

|

SU1821536A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОЙ МЕТАЛЛИЧЕСКОЙ БАЛКИ | 1992 |

|

RU2046902C1 |

| Шпренгельная ферма | 2017 |

|

RU2668624C1 |

| Способ изготовления металлической балки с перфорированной стенкой | 1982 |

|

SU1048077A1 |

| Способ изготовления предварительно напряженной перфорированной металлической балки | 1983 |

|

SU1159995A1 |

| Способ изготовления облегченной металлической балки | 1991 |

|

SU1795035A1 |

| Силовой пол мобильного объемного блока | 1990 |

|

SU1781395A1 |

| Способ изготовления облегченных металлических конструкций | 1990 |

|

SU1807196A1 |

Изобретение относится к строительству, а именно к способам изготовления стро- ительных конструкций в виде длинномерных предварительно напряженных элементов. Цель изобретения - повышение несущей способности за счет создания в балке предварительного напряжения. Способ изготовления металлической балки включает резку стенки исходной заготовки, раздвижку полученных частей по высоте, закрепление их в проектном положении с помощью распорок, выполненных из двух соединенных большими основаниями клиньев, которые вырезают из стенки исходной заготовки по линиям, наклонным к продольной оси заготовки. После установки распорки концы поясов, из которых вырезаны клинья, соединяют между собой непосредственно или через распорки. 1 з.п. ф-лы, 12 ил.

Фиг. 5

tftetf

59 Ю 7 / / I

/ 2 / /

;; р ;

Фигю

фцг.12

| Способ изготовления двутавровых балок с перфорированной стенкой | 1983 |

|

SU1191238A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-30—Публикация

1989-09-20—Подача