Изобретение относится к криогенной технике и может найти применение при изготовлении неметаллических гелиевых кри- остатов.

Цель изобретения - повышение производительности и качества изготовления криостата.

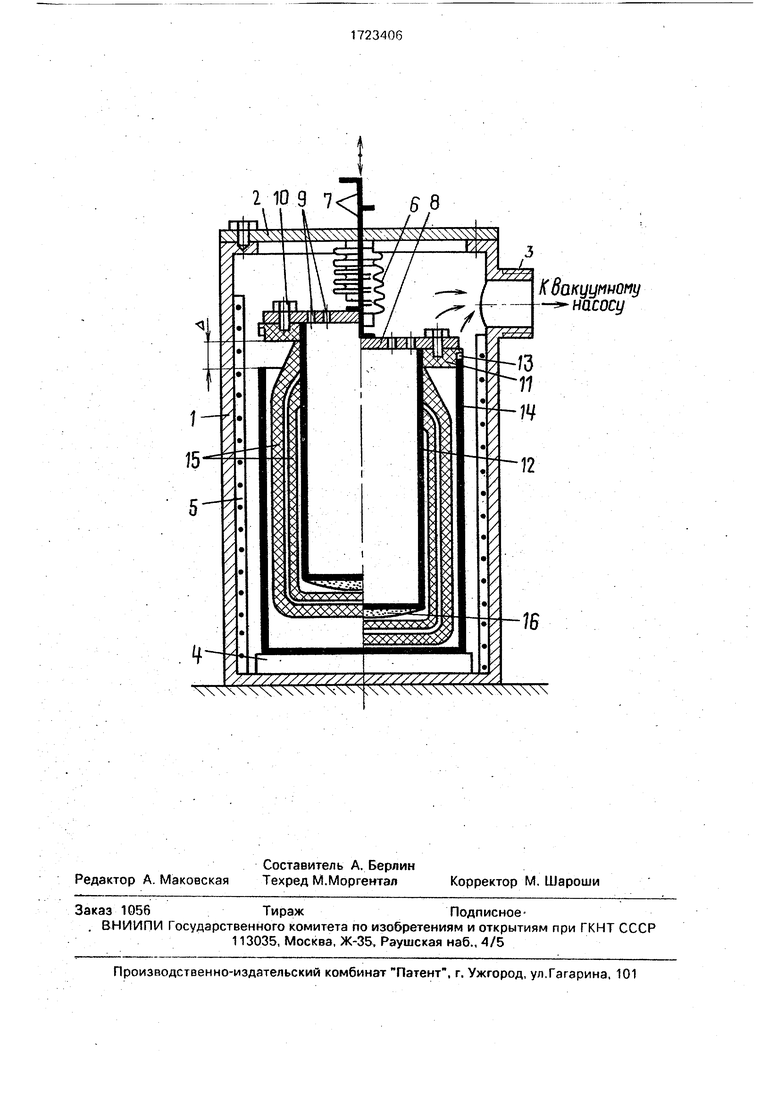

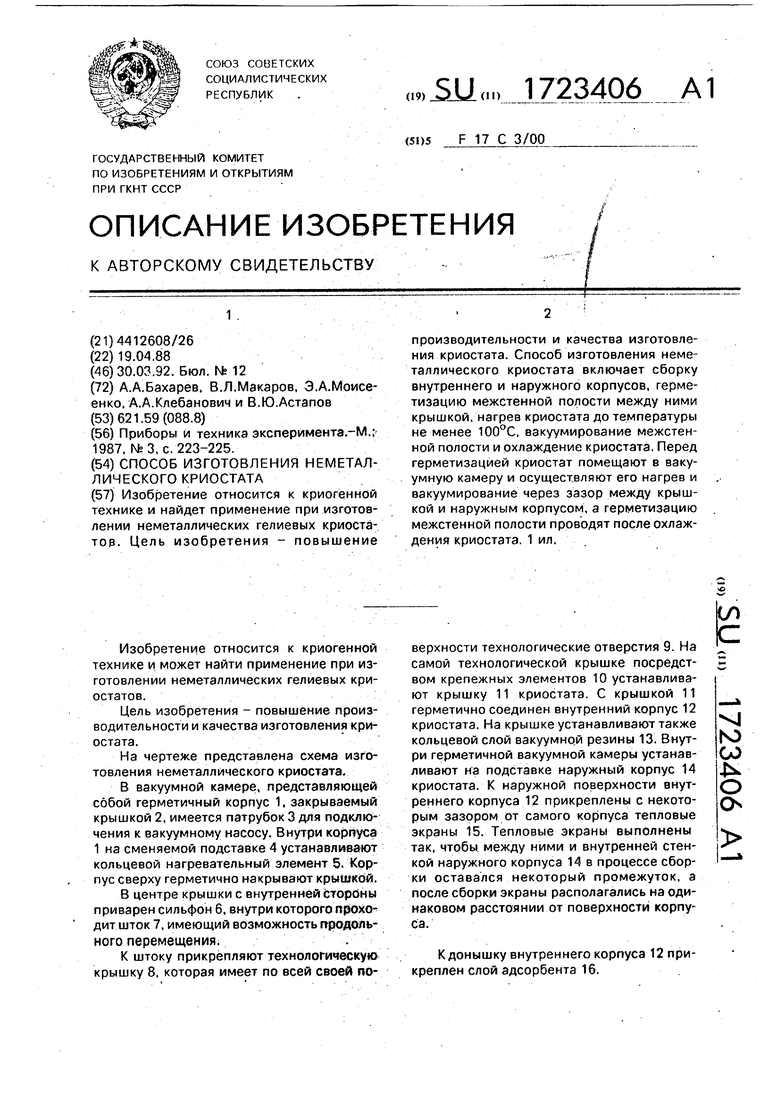

На чертеже представлена схема изготовления неметаллического криостата.

В вакуумной камере, представляющей собой герметичный корпус 1, закрываемый крышкой 2, имеется патрубок 3 для подключения к вакуумному насосу. Внутри корпуса 1 на сменяемой подставке 4 устанавливают кольцевой нагревательный элемент 5. Корпус сверху герметично накрывают крышкой.

В центре крышки с внутренней стороны приварен сильфон 6, внутри которого проходит шток 7, имеющий возможность продольного перемещения..

К штоку прикрепляют технологическую крышку 8, которая имеет по всей своей поверхности технологические отверстия 9. На самой технологической крышке посредством крепежных элементов 10 устанавливают крышку 11 криостата. С крышкой 11 герметично соединен внутренний корпус 12 криостата. На крышке устанавливают также кольцевой слой вакуумной резины 13. Внутри герметичной вакуумной камеры устанавливают на подставке наружный корпус 14 криостата. К наружной поверхности внутреннего корпуса 12 прикреплены с некоторым зазором от самого корпуса тепловые экраны 15. Тепловые экраны выполнены так, чтобы между ними и внутренней стенкой наружного корпуса 14 в процессе сборки оставался некоторый промежуток, а после сборки экраны располагались на одинаковом расстоянии от поверхности корпуса.

К донышку внутреннего корпуса 12 прикреплен слой адсорбента 16.

со

С

vj ю со

4 О

о

Изготовление неметаллического кри- остата осуществляется следующим образом.

В начале выполняют подготовительные операции. Внутрь вакуумной камеры 1 устанавливают на подставке 4 наружный кор пус 14 криостата. Наружный корпус представляет собой тонкостенный цилиндр с дном, выполненный намоткой стеклопластика на основе стеклоленты, пропитанной эпоксидным связующим. Снаружи корпуса устанавливают нагревательный элемент 5.

Готовится и внутренний неметаллический корпус 12. К его донышку крепят слой адсорбента 16 и прикрепляют тепловые экраны 15.

К крышке 11 криостата герметично прикрепляют внутренний корпус криостата, который, как и наружный корпус, представляет собой тонкостенный цилиндр с дном, выполненный намоткой стеклоленты. пропитанной эпоксидным связующим. Крышку 11 также выполняют целиком намоткой стеклоленты, пропитанной эпоксидным связующим, с последующим прессованием; .на ней устанавливают кольцевой слой вакуумной резины 13.

Крышку 11-криостата, соединенную с внутренним корпусом посредством крепежных элементов. 10, крепят к технологической крышке 8. Технологическая крышка, в свою очередь, крепится к штоку 7, перемещающемуся в сильфоне 6. После центровки внутреннего и наружного корпусов, криостата закрывают крышку 2 вакуумной камеры и фиксируют ее на корпусе 1 камеры крепежными элементами.

К патрубку 3 вакуумной камеры подключают вакуумный насое (не показан).

Посредством перемещения штока добиваются определенного зазора между наружным корпусом и крышкой.

Величину зазора выбирают в каждой конкретной конструкции криостата индивидуально, сопоставляя с отверстием вакуумной камеры.

В реальных конструкциях криостатов зазор между крышкой 11 криостата и наружным корпусом 14 составляет 10-12 мм.

После установки штока в требуемое положение включают нагревательные элементы 5, которые нагревают внутреннюю полость вакуумной камеры до температуры не менее 100°С. Обычно эта температура бывает несколько выше и составляет 110- 120°С.

Заданную температуру поддерживают затем постоянной и в процессе вакуумиро- вания.

После прогрева всей внутренней поверхности вакуумной камеры и поддержания постоянной температуры включают систему вакуумных насосов и начинают операцию

вакуумироваиия.

Откачка воздуха из вакуумной камеры ведется через штуцер самой вакуумной камеры необходимого диаметра, например 50-100 мм и более.

0 Воздух, находящийся в полости между корпусами 12 и 14, откачивается через зазор между наружным корпусом 14 и поднятой над ним крышкой. Одновременно через отверстия 9 в технологической крышке откачи5 вается воздух из полости внутреннего корпуса 12, Таким образом, вакуум создается откачкой воздуха одновременно в вакуумной камере, между корпусами и во внутреннем корпусе.

0 В процессе вакуумирования продукты сорбции, пары воды с поверхностей корпусов, крышки удаляются из вакуумной камеры вместе с воздухом.

По достижении требуемого вакуума от5 ключают систему нагревательных элементов и выжидают, пока произойдет естественное (конвективным путем) охлаждение вакуумной камеры и всех элементов, находящихся внутри нее, до температуры

0 окружающей среды. Затем в тех же условиях вакуума посредством перемещения штока опускают технологическую крышку до соприкосновения крышки 11 (вакуумной резины 13) с верхней плоскостью наружного

5 корпуса 14. Усилие на шток оставляют до поднятия давления в камере. В процессе перемещения штока раздвигаются витки сильфона 6,

После выбора зазора между наружным

0 корпусом 14 и крышкой 11 и плотного сжатия их образуется межстекная полость.

Затем постепенно повышают давление в вакуумной камере, внутри корпуса 12, а вакуум в межстенной полости между наруж5 ным 14 и внутренним 12 корпусами остается. При достижении давления в вакуумной камере, равного окружающему, отвинчивают крышку 2 вакуумной камеры, вынимают криостат и снимают с него технологическую

0 крышку 8, отвинчивая крепежные элементы 10.

Готовый криостат отдают на испытания.

П р и м е р. В вакуумную камеру# 300

5 мм, высотой 1000 мм со штуцером, приваренным к боковой стенке вверху, диаметром 100 мм на подставке устанавливают наружный корпус, изготовленный навивкой стеклоленты, пропитанной эпоксидным связующим ЭДТ-10. Наружный диаметр

корпуса 200 мм, толщина стенки 2,5 мм, высота 700 мм...

Корпус устанавливают внутри нагревательных элементов, представляющих собой спирали, навитые из нихромовой проволоки и установленные на некотором расстоянии от внутренних стенок вакуумной камеры.

Крышку криоетата изготавливают из прессованного стеклопластика с последующей механической обработкой, ее толщина 15 мм, наружный диаметр 250 мм,

В качестве прокладки между наружным корпусом и крышкой используют вакуумную резину типа 3311 с мастикой ТГ-17 для герметизации шва. Внутренний корпус, также изготовленный намоткой стеклоленты, пропитанной эпоксидным связующим, имеет следующие параметры: внутренний диаметр 150мм, толщина стенки 0,8 мм, высота 600мм.

Внутренний корпус крепят к неметаллической крышке и герметизируют мастикой ТГ-17.

К самой крышке крепят посредством винтов металлическую технологическую крышку, неподвижно подсоединенную к штоку.

После, закрытия крышки вакуумной камеры и привинчивания ее по периметру болтами к корпусу шток устанавливают в заранее отмеченное положение, обеспечивающее поднятие крышки над наружным корпусом на высоту 10 мм, что составляет соотношение зазора к диаметру наружного корпуса 0,05.

Далее включают нагревательную систему. Нагрев осуществляют до температуры 110°С, регистрируют самописцами и поддерживают постоянным автоматически. После выдержки в.течение 3 ч для полного прогрева элементов криостата и технологических элементов (крышки, сильфона, штока, подставки и. т.д.) начинают вакуумирование откачкой воздуха из внутренней полости вакуумной камеры насосом ТМН- 200 с системой форвакуумных насосов.

Вакуумирование осуществляют до давления 10 ь мм.рт.ст. Время вакуумирования составляет около трех суток. Затем при этом вакууме отключают нагревательные элементы и путем естественного охлаждения в течение 5-6 ч доводят температуру внутри вакуумной камеры до нормальной (20°С). Далее штоком опускают технологическую крышку до контакта с корпусом и несколько

увеличивают усилие прижима крышки к корпусу.

Фиксацию крышки на корпус чувствуют непосредствен но экспериментаторы и регистрируют по рискам.

Давление в вакуумной камере постепенно поднимают и после выравнивания его с атмосферным отвинчивают болты, снимают крышку вакуумной камеры, отвинчивают технологическую крышку, снимают

криостат, осматривают его, а затем испытывают на требуемые нагрузки.

Таким образом, предложенный способ изготовления неметаллического криостата преимущественно для хранения гелия позволяет значительно уменьшить (в 4-5 раз) время вакуумирования.

В процессе вакуумирования межкорпусной полости одновременно обеспечивается полная разгрузка наружного корпуса от

атмосферного давления. .

Формула изобретения Способ изготовления неметаллического криостата, включающий сборку внутреннего и наружного корпусов, герметизацию

межстенной полости между ними крышкой, нагрев криостата до темлературы не ниже 100°С, вакуумирование межстенной полости и охлаждение криостата, отличающийся тем, что, с целью повышения

производительности и качества изготовления криостата, перед герметизацией криостат помещают в вакуумную камеру и осуществляют его нагрев и вакуумирование через зазор между крышкой и наружным

корпусом, а герметизацию межстенной полости проводят после охлаждения криостата в вакууме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел герметизации вакуумированного объема | 1987 |

|

SU1511034A1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРЕИМУЩЕСТВЕННО В ВИДЕ ТЕЛ ВРАЩЕНИЯ | 2014 |

|

RU2574261C1 |

| Криостат | 1978 |

|

SU815424A1 |

| Способ изготовления теплоизоляционных колб металлических термосов | 1988 |

|

SU1620422A1 |

| Способ герметизации колбы цельнометаллического термоса | 1989 |

|

SU1671257A1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ УКУПОРКИ БАНОК | 2018 |

|

RU2694506C1 |

| ВАКУУМНО-УПАКОВОЧНАЯ МАШИНА | 1995 |

|

RU2080273C1 |

| ПОЛОЕ ЗАМКНУТОЙ ФОРМЫ ГЕРМЕТИЧНОЕ ИЗДЕЛИЕ ИНТЕГРАЛЬНОЙ КОНСТРУКЦИИ, СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ИНТЕГРАЛЬНОЙ КОНСТРУКЦИИ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ФУТЕРОВКА РЕАКТОРА ВАКУУМНОЙ ВЫСОКОТЕМПЕРАТУРНОЙ УСТАНОВКИ, СОДЕРЖАЩАЯ УКАЗАННОЕ ГЕРМЕТИЧНОЕ ИЗДЕЛИЕ | 2018 |

|

RU2711199C1 |

| СВЕРХПРОВОДЯЩИЙ СОЛЕНОИД С ГОФРИРОВАННЫМ МАГНИТНЫМ ПОЛЕМ ДЛЯ УДЕРЖАНИЯ ПЛАЗМЫ | 2013 |

|

RU2557090C2 |

| Способ изготовления крупногабаритных закрытых колес центробежного компрессора | 1981 |

|

SU1053998A1 |

Изобретение относится к криогенной технике и найдет применение при изготовлении неметаллических гелиевых криоста- тов. Цель изобретения - повышение производительности и качества изготовления криостата. Способ изготовления неметаллического криостата включает сборку внутреннего и наружного корпусов, герметизацию межстенной полости между ними крышкой, нагрев криостата до температуры не менее 100°С, вакуумирование межстенной полости и охлаждение криостата. Перед герметизацией криостат помещают в вакуумную камеру и осуществляют его нагрев и вакуумирование через зазор между крышкой и наружным корпусом, а герметизацию межстенной полости проводят после охлаждения криостата. 1 ил.

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

Авторы

Даты

1992-03-30—Публикация

1988-04-19—Подача