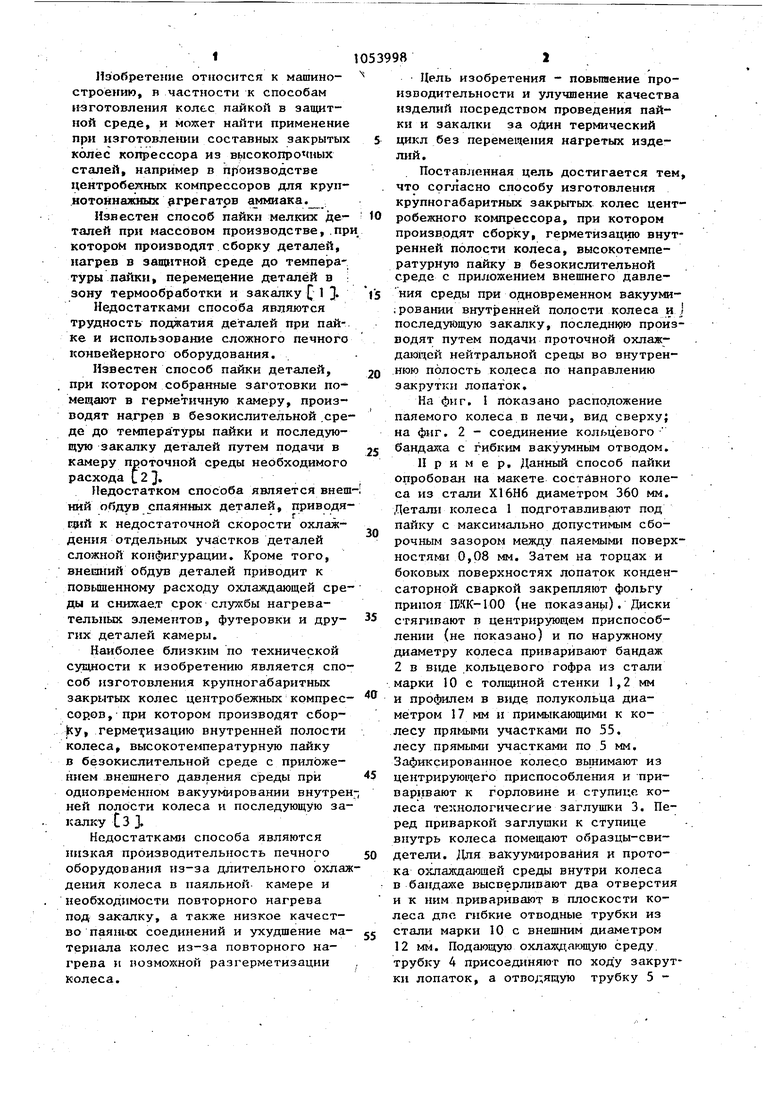

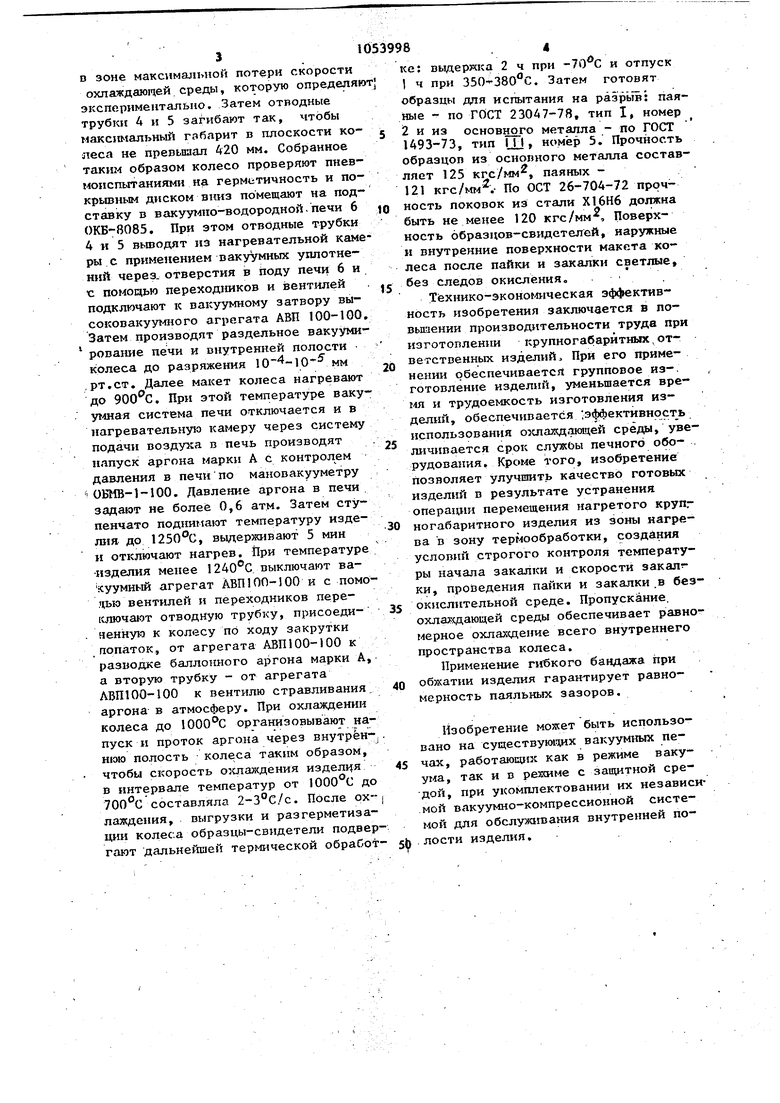

Изобретение относится к машинестроению, в частности к способам изготовления колес пайкой в защитной среде, и может найти применение при изготовлении составных закрытых колес копрессора из высокопрочных сталей, например в производстве центробежных компрессоров для крупнотоннажных эгрегатов ajMMHaKa. Известен способ пайки мелких деталей при массовом производстве,.пр котором производят сборку деталей, нагрев в защитной среде до температуры пайки, перемещение деталей в зону термообработки и закалку 1 J, Недостатками способа являются трудность поджатия деталей при пайке и использование сложного печного конвейерного оборудования. Известен способ пайки деталей, при котором собранные зйготовки по- мещают в герметичную камеру, производят нагрев в безокислительной .сре де до температуры пайки и последующую закалку деталей путем подачи в камеру проточной среды необходимого расхода 12}. Недостатком способа является внеш НИИ обдув спаянных деталей, приводя щий к недостаточной скорости охлаждения отдельных участков деталей сложной ко1гфигурации. Кроме того, внеиний обдув деталей приводит к повьпвенному расходу охлаждающей сре ды и снижает срок нагревательных элементов, футеровки и других деталей камеры. Наиболее близким по технической сущности к изобретению является спо соб изготовления крупногабаритных закрытых колес центробежных компрес сор.ов, при котором производят сборНу, герме- изацию внутренней полости колеса, высокотемпературную пайку в безокислительной среде с приложением внешнего давления среды при одновременном вакуумировании внутрен ней полости колеса и последующую за калку Сз . Недостатками способа являются низкая производительность печного оборудования из-за длительного охлаж дения колеса п паяльной камере и необходимости повторного нагрева под закалку, а также низкое качество паяных соединений и ухудшение материала колес из-за повторного нагрева и возможной разгерметизации колеса. Цель изобретения - повышение производительности и улучшение качества изделий посредством проведения пайки и закалки за один термический цикл без перемещения нагретых изделий . Поставленная цель достигается тем, что согласно способу изготовления крупногабаритных закрытых колес центробежного компрессора, при котором производят сборку, герметизацию внутренней полости колеса, высокотемпературную пайку в безокислительной среде с приложением внешнего давления среды при одновременном вакууми;ровании внутренней полости колеса иj последующую закалку, последнюю производят путем подачи проточной охлаждающей нейтральной среды во внутреннюю полость колеса по направлению закрутки лопаток. На фиг. I показано расположение паяемого колеса в печи, вид сверху; на фиг. 2 - соединение кольцевого бандажа с гибким вакуумным отводом. Прим е р. Данный способ пайки опробован на макете составного колеса из стали Х16Н6 диаметром 360 мм. Детали колеса 1 подготавливают под пайку с максимально допустимым сборочным зазором между паяемыми поверхностями 0,08 мм. Затем на торцах и боковых поверхностях лопаток конденсаторной сваркой закрепляют фольгу припоя ПЖК-100 (не показаны). Диски стягивают в центрирующем приспособлении (не показано) и по наружному диаметру колеса приваривают бандаж 2 в впде кольцевого гофра из стали марки 10 с толщиной стенки 1,2 мм и профилем в виде полукольца диаметром 17 мм и примыкающими к колесу пря№1ми участками по 55. лесу прямыми участками по 5 мм. Зафиксированное колесо вынимают из центрирующего приспособления и приваривают к горловине и ступице колеса технологические заглушки 3. Перед приваркой заглушки к ступице внутрь колеса помещают образцы-свидетели. Для вакуумирования и протока охлаждающей среды внутри колеса в бандаже высверливают два отверстия и к ним приваривают в плоскости колеса дло гибкие отводные трубки из стали марки 10 с внешним диаметром 12 I4M. Подающую охлаждающую среду, трубку 4 присоединяют по ходу закрутки лопаток, а отводящую трубку 5 3D зоне максимальной потери скорости охлаждающей среды, которую определя экспериментально. Затем отводные трубки 4 и 5 загибают так, чтобы максимальный габарит в плоскости колеса не превышал 420 мм. Собранное таким образом колесо пррверяют пневмонспытаниями на герметичность и по- крьшным диском вниз помещают на подставку в вакуу14по-водрродной.печи 6 ОКБ-8085. При этом отводные трубки 4 и 5 вьшодят из нагревательной каме ры с применением вакуумных уплотнений через, отверстия в поду печи 6 и с помощью переходников и вентилей подключают к вакуумному затвору высоковакуумного агрегата АВП 100-100 Затем производят раздельное вакууми рование печи и внутренней полости колеса до разряжения 10 -10 мм .рт.ст. Далее макет колеса нагревают до 900 С. При этой температуре вакуумная система печи отключается и в нагревательную камеру через систему подачи воздузса в печь производят напуск аргона марки А с контролем давления в печи по мановакууметру ОВМВ-1-100. Давление аргона в печи задают не более 0,6 атм. Затем ступенчато поднимают температуру изделия до 1250с, выдерживают 5 мин и отключают нагрев. При температуре изделия менее 1240®С выключают вакуумный агрегат АВП100-100 и с помодью вентилей и переходников переключают отводную трубку, присоеди, яенную к колесу по ходу закрутки попаток, от агрегата АВП100-100 к разводке баллонного аргона марки А, а вторую трубку - от агрегата АБП100-100 к вентилю стравливания, аргона в атмосферу. При охлаждении колеса до 1000°С организовывают напуск и проток аргона через внутрён-j нюю полость колеса таким образом, чтобы скорость оздаждения изделия в интервале температур от 1000 С до составляла 2-3°С/с. После охлаждения, выгрузки и разгерметизации колеса образцы-свидетели подвер гают дальнейшей термической обработ 8 ке: выдержка 2 ч при и отпуск 1ч при ЗЗО-ЗВО С. Затем готовят образцы для испытания на разрьш: паяные - по ГОСТ 23047-78, тип I, номер 2и из основного металла - по ГОСТ 1493-73, тип IJJ, номер 5. Прочность образцов из основного металла составляет 125 кгс/мм, паяных 121 кгс/мм. По ОСТ 26-704-72 прочность поковок из стали Х16Н6 должна быть не менее 120 кгс/мм. Поверхность образцов-свидетелей, наружные и внутренние поверхности макета колеса после пайки и закалки светлые, без следов окисления. Технико-эконо№1ческая эффективность изобретения заключается в повьпаении производительности труда при изготовлении крупногабаритных,ответственных изделий При его применении обеспечивается групповое изготовление изделий, уменьшается время и трудоемкость изготовления изделий, обеспечивается эффективность использования о шаждающей среды, увеличивается срок служьы печного обо- , рудования, Кроме того, изобретение Позволяет улучшить качество готовых изделий в результате устранения операции перемещения нагретого крупг ногабаритного изделия из зоны нагрева в зону термообработки, создания условий строгого контроля температуры начала закалки и скорости закал ки, про1зедения nafiKH и закалки .в безокислительной среде. Пропускание. охлаз:адаю1дей среды обеспечивает равномерное охлахедение всего внутреннего пространства колеса. Применение гибкого бандажа при обжатии изделия гарантирует равномерность паяльных зазоров. Изобретение может быть использовано на существукачих вакуумных печах, работаювдпс как в режиме вакуума, так и в режиме с защитной средой, при укомплектовании их независимой вакуумно-компрессионной системой для обслуживания внутренней полости изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления рабочего колеса центробежного компрессора из аустенитно-мартенситной стали | 2024 |

|

RU2837205C1 |

| СПОСОБ БЕЗФЛЮСОВОЙ ПАЙКИ АЛЮМИНИЕВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2124971C1 |

| Способ бесфлюсовой вакуумнойпАйКи B пАРАХ АКТиВНыХ МЕТАллОВ | 1979 |

|

SU829360A1 |

| Способ автовакуумной пайки | 1979 |

|

SU816710A1 |

| Способ бесфлюсовой пайки алюминиевых изделий | 2016 |

|

RU2623543C1 |

| Припой для пайки титановых сплавов | 1990 |

|

SU1804989A1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ СЕРЕБРОСОДЕРЖАЩИМИ ПРИПОЯМИ | 2013 |

|

RU2511722C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ | 2021 |

|

RU2762324C1 |

| Способ изготовления рабочих колес центробежных машин | 1981 |

|

SU948527A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2010 |

|

RU2438842C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ 3AJCPbm.K КОЛЕС ЦЕНТРОБЕЖНОГО КОМПРЕССОРА, при котором производят сборку, герметизацию в нутренней полости колеса, высокотемпературную пайку в безокислительной среде с приложением внешнего давления среды при одновременном вакуумировании внутренней полости колеса и.последующу э закалку, отличающийся тем, что, с целью повьшения производительности и улучшения качества изделий посредством проведения пай- . ки и закалки за один термический цикл без перемещения нагретых изделий, закалку производят путем подачи проточной охлаждающей нейтральной сл среды во внутреннюю полость колеса по направлению закрутки лопаток. с л оо со со сх

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сланский А., Воллман Я | |||

| Капиллярная пайка | |||

| М., Машгиз, 1963, с | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| Отчет | |||

| Мяльно-трепальный станок | 1921 |

|

SU314A1 |

| регистрации 73022159, ВШШКОИПРЕССОРИАИ | |||

| Сумы, 1975, с, 39-42 (прототип). | |||

Авторы

Даты

1983-11-15—Публикация

1981-12-18—Подача