Изобретение относится к области получения многослойных крупногабаритных изделий, из полимерных композиционных материалов (ПКМ) преимущественно в виде тел вращения, отверждающихся при температурах выше температуры окружающей среды.

Особо важным условием получения изделий из композиционных материалов высокого качества с минимальным уровнем остаточных напряжений является равномерность температуры изделия при проведении режима тепловой обработки в процессе формования конструкций и равномерность распределения полимера в материале.

Известна термопечь периодического действия (патент РФ № 2255280, МПК F27B 3/08, F27D 9/00, 15.06.2004), содержащая корпус с наружной теплоизоляцией, нагреватели, рабочую камеру, ограниченную циркуляционным экраном, вентилятор, трубы, по которым перемещаются теплоносители, датчик температуры в рабочей камере, регулирующие клапаны, изменяющие расход теплоносителей в трубах. Трубы через распределитель сначала подключены к газовому теплоносителю, а затем - к жидкостному теплоносителю. Недостатком термопечи является разомкнутость системы охлаждения, что предполагает большие непроизводительные потери теплоносителей, отсутствие возможности использования в качестве теплоносителя воздушно-жидкостной смеси, которая является более эффективной, по сравнению с воздушной. Кроме того, в связи с дискретностью трубчатых магистралей, по которым перемещается теплоноситель, охлаждение теплоизоляции будет проходить неравномерно, что также приведет к неравномерности температур в тепловом потоке, перемещающемся внутри печи, особенно для крупногабаритных агрегатов. Указанная система охлаждения не может быть универсальной и применимой для эффективного охлаждения больших термопечей в связи со сложностью, металлоемкостью и затратами при изготовлении и эксплуатации системы.

Известно устройство формования матричных композитных материалов под воздействием давления и тепла (Патент US 4828472 (А), В29С 33/02, В29С 35/02, В29С 70/44, 16.12.1983 г.), взятое за прототип. Устройство содержит печь (автоклав), технологическую плиту, на которую устанавливается сборка изготавливаемой трехслойной панели с сотовым заполнителем, состоящая из внешних (верхней и нижней) обшивок, сотового заполнителя и пленочного клея, уложенного между сотовым заполнителем и обшивками; вакуумного мешка, прижима, шланга вакуумного насоса, множества нагревательных элементов, расположенных на поверхности для обеспечения равномерного нагрева, блока регулирования температуры для управления нагревательными элементами, блока наддува для регулирования разности давления вдоль вакуумного мешка, обеспечивающего тем самым опрессовку материала, блока регулирования давления для управления блоком наддува, температурных датчиков для измерения температуры в заданных зонах на конструкциях и выдачи электрических сигналов, представляющих температуры в разных зонах, датчиков давления для измерения давления внутри автоклава и вакуумного мешка и выдачи электрических сигналов, представляющих измеренные значения давления, регулятора для управления блоками регулирования температуры и давления для обеспечения нагрева и опрессовки конструкции в соответствии с заданными параметрами в условиях получения регулятором электрических сигналов в указанных блоках, а также для управления блоком регулирования температуры с целью выравнивания температуры в различных зонах материала на этапах нагрева и охлаждения.

Несмотря на достоинства описанного устройства в части обеспечения контроля свойств связующего в процессе отверждения материала, что является очень важным на этапе изготовления первого тестового образца, описанное устройство обладает и недостатками. Так, для обеспечения равномерности температуры изделия, величина генерируемой нагревателями тепловой энергии должна подводиться к изделию в строго дозированном количестве с учетом анизотропии теплофизических свойств слоистых композитов и, особенно, в случае множества слоев, уложенных под различными углами. Причем свойства материала изменяются по мере приближения температуры к температурному интервалу, когда материал связующего из вязко-текучего переходит в твердое состояние. Причем, теплопроводность большинства композитов существенно снижается и, следовательно, для нагрева внутренних слоев будет требоваться больше тепла, чем вырабатывается нагревателями, в результате чего произойдет перегрев отвержденных наружных слоев и потеря качества материала. Данная проблема является общей для всех матричных композитов и применение дополнительных нагревателей в описанном устройстве также не решает проблему. Вместе с тем, известно, что для каждого композита на основе полимерной матрицы всегда определено значение предельно допустимого отклонения температуры от номинального значения при проведении режимов формования материалов, находясь в границах которого всегда можно получить качественный материал. Как правило, допустимое отклонение для большинства материалов находится в интервале 5÷10°С. В устройстве, описанном в изобретении, не указывается величина существенной разницы температур формуемого изделия, на какое значение уменьшается данная разница за счет применения дополнительных нагревателей и каково предельно допустимое отклонение температуры от номинального значения. В случае, когда величина разницы температур меньше интервала допустимых отклонений температуры от номинала, создание и применение систем дополнительного нагрева становится нецелесообразным и неэффективным. Система дополнительного нагрева, описанная в изобретении, не является универсальной. Для различных изделий необходимы индивидуальные нагревательные элементы, точно соответствующие размерами конфигурации изделия, для обеспечения плотного контакта и хорошей теплопередачи. Также потребуется соблюдать точный баланс теплоты, подводимой в смежных зонах с дополнительными нагревательными элементами и на границах зон с нагревателями, что значительно усложнит схему в целом и сделает ее практически малопригодной для крупногабаритных конструкций со сложной пространственной конфигурацией.

Известен способ отверждения деталей из полимерных композиционных материалов (Патент РФ №2252141, кл. В29С 43/20, 04.06.2004 г.), включающий сборку на формообразующей поверхности многослойных конструкций, нагрев с дополнительным прогревом определенных зон многослойной конструкции для обеспечения равномерного нагрева детали при вакуумно-автоклавном формовании сложных авиационных деталей с использованием дополнительных нагревателей с датчиками температуры, устанавливаемыми на внешней поверхности формы; выдержку при температуре отверждения и охлаждения.

Известен способ формования матричных композитных материалов под воздействием давления и тепла, описанный в патенте (Патент US 4828472 (А), В29С 33/02, В29С 35/02, В29С 70/44, 16.12.1983 г.), взятый за прототип. В данном патенте описан способ формования и отверждения композитных конструкций с отверждающимся связующим веществом, под воздействием давления и тепла, включающий сборку многослойных изделий на формообразующем элементе, укладку технологического пакета с гермочехлом, вакуумирование, нагрев с увеличением прогрева определенных зон многослойных изделий с одновременным регулированием давления в автоклаве для обеспечения равномерного нагрева детали при вакуумно-автоклавном формовании сложных деталей с датчиками температур, устанавливаемых на поверхность формы, измерение температур во всех зонах элементов конструкции, взаимодействующих с многослойным изделием, периодическое сравнение измеряемых температур с требуемыми значениями, выдержку при температуре отверждения и охлаждение.

Недостатками обоих способов являются использование сложных систем дополнительных нагревателей, контроля и управления совместной работой системы нагрева автоклава и системы дополнительных нагревателей, а также процесс омывания теплоносителем поверхности изделия с технологическим пакетом и оснасткой происходит неравномерно с образованием теневой зоны с тыльной стороны изделия по отношению к набегающему потоку. В процессе формования происходит выделение летучих продуктов, входящих в состав связующих, используемых при изготовлении большинства композиционных материалов, поэтому под герметичным мешком возможны образования пустот и раковин как на поверхности материала, так и в его структуре, поскольку после достижения определенной степени вакуумирования, вакуумный насос отключается и летучие продукты остаются под гермочехлом. А также в качестве теплоносителя для основного нагрева и охлаждения все же используется газообразный теплоноситель, т.е. применяется достаточно инерционный способ для регулирования теплопередачи. Принудительное охлаждение нагревателей практически нереализуемо в данном устройстве. Применение нагревательных элементов с использованием жидкого теплоносителя является более предпочтительным, однако связано с большими затратами на создание, эксплуатацию и техническое обслуживание таких систем.

Помимо равномерности температуры при формовании композиционных материалов для получения высокого качества необходимо соблюсти, по крайней мере, еще два условия - обеспечить равномерность распределения прилагаемого к изделию давления формования и равномерно распределенное определенное содержание смолы в материале. При этом гораздо более эффективной может быть замкнутая система охлаждения с размещением относительно небольшого теплообменника на пути движения теплоносителя перед вентилятором.

Таким образом, задача изобретения заключается в создании такого устройства и способа изготовления многослойных изделий из полимерных композиционных материалов, которое обеспечивало бы равномерное распределение температур, градиент которых не превышает предельно допустимого отклонения от номинального значения температуры, а также наиболее равномерного распределения связующего по всему объему материала при проведении режимов формования изделий из полимерных композиционных материалов преимущественно в виде тел вращения, в снижении уровня дефективности изделий из полимерных композиционных материалов, в проведении процессов тепловой обработки с минимальными затратами энергоресурсов, в обеспечении безопасности производственных процессов. Также для равномерного нагрева и отверждения крупногабаритных, толстостенных и разнотолщинных изделий предлагается процесс ступенчатого нагрева с промежуточным термостатированием на каждом этапе для выравнивания температуры в разных точках изделия и такого же охлаждения.

Технический результат изобретения заключается в сокращении длительности цикла термообработки, в повышении коэффициента эффективного использования тепловой энергии, вырабатываемой системой нагрева оборудования, в снижении трудоемкости изготовления изделий, в повышении качества изделий и безопасности производства, в снижении себестоимости выпускаемой продукции.

Для достижения технического результата в устройстве для изготовления многослойного изделия из полимерных композиционных материалов преимущественно в виде тела вращения, включающем систему подготовки теплоносителя, систему вакуумирования, систему нагрева, систему управления с термодатчиками, герметичный сосуд, термоизолированный от окружающей среды, с герметично закрывающейся крышкой, внутри которого закреплены тонкостенный циркуляционный экран, подставка для размещения формуемого изделия с формообразующим элементом, технологическим пакетом и герметичным чехлом, вентилятор с электроприводом с регулируемым числом оборотов, теплообменник, герметичный сосуд расположен вертикально, нагревательные элементы, вентилятор размещены в основании герметичного сосуда, при этом подставка выполнена решетчатой и закреплена параллельно основанию герметичного сосуда, крышка закреплена с противоположной стороны основания герметичного сосуда, вдоль боковых стенок которого внутри установлен прикрепленный к дну герметичного сосуда, образуя межстенную полость, циркуляционный экран с центральным отверстием, соосно которому установлен вентилятор, а герметичный чехол оснащен трубками соединения с вакуумной системой. При этом герметичный чехол может быть выполнен из резины на основе натурального каучука.

Для достижения технического результата в способе изготовления многослойного изделия из полимерных композиционных материалов преимущественно в виде тела вращения, включающем сборку многослойного изделия на формообразующем элементе, укладку технологического пакета, закрепление герметичного эластичного чехла, помещение в герметичный сосуд, термоизолированный от окружающей среды, с герметично закрывающейся крышкой, вакуумирование объема под чехлом, нагрев камеры всего герметичного сосуда, выдержку и охлаждение по заданной программе с периодическим контролем температуры изделия и сравнения с требуемыми значениями в процессе формования вакуумирование производят непосредственно после укладки технологического пакета и эластичного гермочехла и поддерживают внутри герметичного чехла, а также производят изменение давления в течение процесса формования, при этом управление нагревом, выдержкой и охлаждением производят ориентированно направленным из межстенной полости, ламинарным потоком теплоносителя, отраженного от крышки равномерно со всех сторон изделия.

Также для равномерного нагрева и отверждения крупногабаритных, толстостенных и разнотолщинных изделий предлагается процесс ступенчатого нагрева с промежуточным термостатированием на каждом этапе для выравнивания температуры в разных точках изделия и такого же охлаждения.

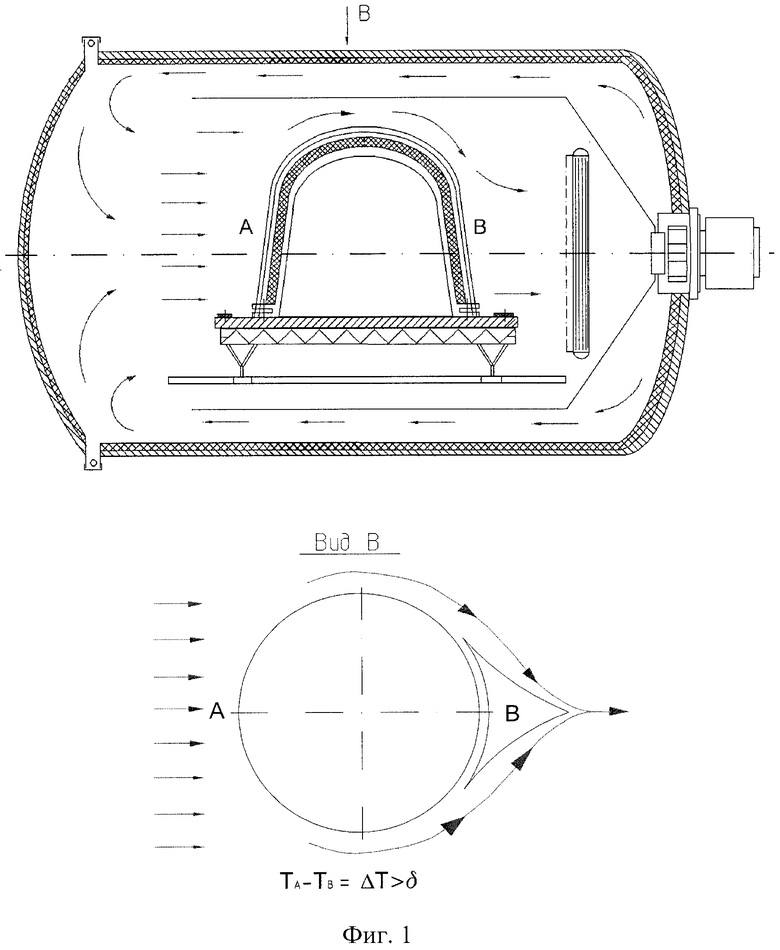

Необходимо отметить, что при вертикальном расположении изделия в горизонтальном устройстве (фиг. 1), а также иное движение теплоносителя не позволяет достичь равномерности температур на изделии, т.к. температура с фронтальной стороны изделия TA, по отношению к набегающему тепловому потоку будет выше температуры изделия с тыльной стороны TB на величину ΔΤ, существенно превышающую предельно допустимое отклонение значения температуры δ при термообработке композиционных материалов и достигающее в отдельных случаях величины более 20°С, что является недопустимым для получения изделий высокого качества.

Устройство изготовления многослойных изделий из полимерных композиционных материалов преимущественно в виде тел вращения, схематично показанное на фиг. 2, включает герметичный сосуд 1, термоизолированный от окружающей среды, с герметично закрывающейся крышкой 2. Вдоль боковых стенок герметичного сосуда 1 внутри установлен прикрепленный к дну циркуляционный экран 3 с центральным отверстием, образующий с герметичным сосудом 1 межстенную полость для создания направленного теплоносителя. Параллельно основанию закреплена решетчатая подставка 4 для размещения формуемого изделия 5 с формообразующим элементом 6, технологическим пакетом 7 и герметичным чехлом 8. Вентилятор 9 с электроприводом 10 с регулируемым числом оборотов закреплен соосно под отверстием циркуляционного экрана 3. Устройство также снабжено системой охлаждения с теплообменником и испарителями 11, системой подготовки, хранения и транспортировки теплоносителя 12, системой вакуумирования и конденсирования летучих продуктов 13, системой нагрева 14, системой управления 15, термодатчиками 16, датчиками давления и содержания кислорода 21 и системами безопасности 17; 19; 20 и системой продувки сосуда атмосферным воздухом 21. Герметичный чехол 8 снабжен трубками 22 вакуумной системы.

Формообразующий элемент 6 с формуемым изделием 5, технологическим пакетом 7, с установленным герметичным чехлом 8 с вмонтированными термодатчиками 16 и трубками 22 вакуумной системы через открытую крышку 2 помещается внутрь устройства на решетчатую подставку 4. Термодатчики 16 и трубки 22 вакуумной системы подключаются к соответствующим разъемам 23, вмонтированным в корпус устройства. Крышка 2 герметично закрывается. С помощью программируемой системы управления включается система вакуумирования и система нагрева. Внутрь корпуса подается теплоноситель - нейтральный газ, вырабатываемый системой подготовки, хранения и транспортировки теплоносителя 12. Давление газа может регулироваться. Внутри корпуса устройства с помощью вентилятора 9 через межстенную полость прогоняется теплоноситель, создавая направленное движение. При этом теплоноситель, соприкасаясь с нагревательными элементами 18 системы нагрева 14, нагревается и далее перемещается через межстенную полость вертикально вверх, далее поток теплоносителя в верхней части герметичного сосуда 1 отражается от внутренней поверхности крышки 2 и меняет направление на противоположное таким образом, что образуется ламинарный поток теплоносителя, направленный вертикально вниз, так, что вектор скорости потока параллелен оси устройства.

Поток теплоносителя омывает герметичный чехол 8, проходит через решетчатую подставку, трубчатый теплообменник и снова попадает на лопасти вентилятора 9, нагревательные элементы и далее в межстенную полость. Процесс длится непрерывно в течение заданного времени. Регулировкой скорости вращения вентилятора, электрической мощностью, подводимой к нагревательным элементам, вида (воздух, жидкость или воздушно-водяная смесь) и расхода теплоносителя в теплообменнике системы охлаждения, а также изменением давления посредством наддува или откачки теплоносителя достигается регулировка температуры теплоносителя внутри устройства. В режиме нагрева температура в потоке теплоносителя больше температуры формуемого изделия, поэтому при омывании потоком теплоносителя идет теплопередача от нагретого теплоносителя к формуемому изделию 5 с технологическим пакетом 7. В режиме выдержки устанавливается тепловое равновесие между формуемым изделием 5 с технологическим пакетом 7 и теплоносителем. Для охлаждения в трубке теплообменника системы охлаждения подается постоянно циркулирующий теплоноситель, температура которого заведомо ниже температуры теплового потока в устройстве. В результате теплообмена между теплоносителем системы нагрева на стенках теплообменника и тепловым потоком температура теплоносителя снижается. В режиме охлаждения, при омывании потоком изделия с технологическим пакетом, происходит обратный процесс отдачи тепла от изделия к среде теплоносителя, т.к. температура формуемого изделия выше температуры теплоносителя.

В качестве герметичного чехла в описанном выше процессе, термообработки крупногабаритных композитных конструкций применяются оболочки, близкие по форме к поверхности формуемого изделия, которые нередко изготавливаются из резины - высокоэластичного легкодеформируемого материала, способного равномерно наилучшим образом облегать изделия и передавать внешнее давление на материал, а также обеспечивать надежную герметизацию при вакуумировании. В качестве исходного материала для оболочек используются, во многих случаях, резиновые смеси на основе натурального каучука, поскольку только такие смеси в сыром виде обладают необходимым комплексом технологических свойств, позволяющих сформовать крупногабаритные чехлы. Вместе с тем известно, что данные резины подвержены термоокислительной деструкции, приводящей к разрушению структуры материала и разгерметизации чехлов. Особенно интенсивно этот процесс происходит при эксплуатации в сжатой воздушной среде при повышенных температурах. Разгерметизация чехлов в процессе отверждения материалов создает условия для воспламенения летучих продуктов, входящих в состав связующих, используемых в композитах, а также для протекания процесса термоокислительной деструкции самих композиционных материалов и, особенно в процессе формования крупногабаритных толстостенных изделий, в состав которых входят связующие, отверждающиеся с экзотермическим эффектом, что создает условия для возгорания и прогаров изделий. Неравномерное обтекание, а, равно как и неподвижность теплоносителя, наличие теневых зон внутри устройства, приводящие к значительным градиентам температур на поверхности резинового чехла, еще более усугубляют данные негативные процессы.

Основными условиями получения качественного композиционного материала с полимерной матрицей являются равномерная, строго нормированная передача тепла материалу для инициирования и прохождения химических реакций полимеризации одновременно во всем объеме материала для равномерного отверждения, а также приложение равномерно распределенной по поверхности формуемого материала определенной силы давления для уплотнения материала и придания требуемой формы, соответствующей форме изготавливаемого изделия.

Равномерность давления осуществляется двумя способами. В случае, когда требуется небольшое усилие для уплотнения материала - удельной величиной менее 0,1 МПа, достаточно провести вакуумирование полости под герметичным чехлом и тогда за счет разницы между внешним атмосферным давлением газообразной среды в устройстве (фиг. 2) и остаточным давлением под герметичным чехлом создается равномерно распределенное давление на поверхности герметичного чехла и передача соответствующего давления на формуемый материал. Изменяя степень разрежения под герметичным чехлом, можно регулировать давление в пределах от 0 до 0,1 МПа. При необходимости создания давления, равного или превышающего величину 0,1 МПа, включается система подготовки теплоносителя 12, которая дополнительно сжимает газ до требуемого давления и подает в сосуд 1 (фиг. 2), где он также равномерно воздействует на формуемый материал.

Множество крупногабаритных изделий из полимерных композитов выпускаются в виде тел вращения - усеченного конуса, цилиндра, сферы или сопряжения поверхностей, например, усеченного конуса и сферы, цилиндра, усеченного конуса и сферы, и т.п. Равномерность температуры при тепловой обработке таких поверхностей во многом достигается за счет малого градиента температуры в тепловом потоке теплоносителя, равномерностью воздействия потока на изделие. В данном способе эффект достигается за счет определенной взаимной ориентации вектора скорости теплового потока и обрабатываемого изделия, например, для изделий, имеющих форму усеченного конуса, усеченного конуса и сферы, и др. подобных, вектор скорости теплового потока направлен параллельно оси изделия. Принципиально важным условием является то, что во всех случаях изделие располагается таким образом, что ось симметрии параллельна вектору силы тяжести. Такое расположение формуемых изделий из композитов в виде тел вращения в процессе нагрева и технологической выдержки (термостатирования) обеспечивает не только равномерность температурного поля, но также оптимальные условия для растекания и равномерного распределения связующего на этапе процесса, когда связующее при нагреве и достижении определенной температуры находится в вязкотекучем состоянии. Решающее значение для наилучшего распределения связующего в объеме материала имеет одновременность перехода в вязкотекучее состояние во всех точках изделия, что может быть достигнуто только равномерностью температуры при нагреве и термостатировании. Тогда текучее связующее, под действием не только давления формования, но и силы тяжести, может перемещаться из зон с избыточным содержанием в зоны, где имеются пустоты, или концентрация ниже, по сравнению с соседними зонами, тем самым обеспечивается равномерность распределения, что является непременным условием качества материала и изделия в целом. Действие силы тяжести также создает направленное течение связующего к нижнему краю вертикально установленного изделия, обеспечивая заполнение при течении пустот и пор, а также способствует вытеканию имеющегося всегда некоторого излишка связующего, в нижней зоне, где специально создаются свободные полости для сбора связующего.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2574262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2450921C2 |

| ТЕРМОВАКУУМНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЯ(ИЙ) | 2010 |

|

RU2439455C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2116887C1 |

| Цулага для формирования деталей из полимерных композиционных материалов | 2022 |

|

RU2787657C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2348526C1 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 2017 |

|

RU2678814C1 |

| Способ нанесения слоистых теплозащитных композиционных материалов на крупногабаритные конструкции | 2022 |

|

RU2793800C1 |

| Способ изготовления крупногабаритной фланцевой конструкции из слоистых полимерных композиционных материалов | 2018 |

|

RU2696796C1 |

Группа изобретений относится к спосбу и устройству в области получения многослойных крупногабаритных изделий, из полимерных композиционных материалов, преимущественно в виде тел вращения, отверждающихся при температурах выше температуры окружающей среды. Технический результат изобретений заключается в сокращении длительности цикла термообработки, в повышении коэффициента эффективного использования тепловой энергии, вырабатываемой системой нагрева оборудования, в снижении трудоемкости изготовления изделий, в повышении качества изделий и безопасности производства, в снижении себестоимости выпускаемой продукции. Устройство для изготовления многослойного изделия из полимерных композиционных материалов включает: систему подготовки теплоносителя, систему вакуумирования, систему нагрева, систему управления с термодатчиками, герметичный сосуд, термоизолированный от окружающей среды, с герметично закрывающейся крышкой, внутри которого закреплены тонкостенный циркуляционный экран и подставка для размещения формуемого изделия с формообразующим элементом, технологическим пакетом и герметичным чехлом. Устройство также имеет вентилятор с электроприводом, теплообменник, герметичный сосуд, расположенный вертикально, а нагревательные элементы и вентилятор размещены в основании герметичного сосуда. При этом подставка выполнена решетчатой и закреплена параллельно основанию герметичного сосуда, крышка закреплена с противоположной стороны основания герметичного сосуда. Способ изготовления многослойного изделия из полимерных композиционных материалов включает сборку многослойного изделия на формообразующем элементе, укладку технологического пакета, закрепление герметичного эластичного чехла, помещение в герметичный сосуд, термоизолированный от окружающей среды с герметично закрывающейся крышкой. Затем проводят вакуумирование объема под чехлом, нагрев камеры всего герметичного сосуда, выдержку и охлаждение по заданной программе с периодическим контролем температуры изделия и сравнения с требуемыми значениями в процессе формования. Вакуумирование производят непосредственно после укладки технологического пакета и эластичного герметичного чехла и поддерживают внутри герметичного чехла. Производят изменение давления в течение процесса формования. При этом управление нагревом, выдержкой и охлаждением производят ориентированно направленным из межстенной полости ламинарным потоком теплоносителя, отраженного от крышки равномерно со всех сторон изделия. 2 н. и 1 з.п.ф-лы, 3 ил.

1. Устройство для изготовления многослойного изделия из полимерных композиционных материалов, преимущественно в виде тела вращения, включающее систему подготовки теплоносителя, систему вакуумирования, систему нагрева, систему управления с термодатчиками, герметичный сосуд, термоизолированный от окружающей среды с герметично закрывающейся крышкой, внутри которого закреплены тонкостенный циркуляционный экран, подставка для размещения формуемого изделия с формообразующим элементом, технологическим пакетом и герметичным чехлом, вентилятор с электроприводом с регулируемым числом оборотов, теплообменник, отличающееся тем, что герметичный сосуд расположен вертикально, нагревательные элементы и вентилятор размещены в основании герметичного сосуда, при этом подставка выполнена решетчатой и закреплена параллельно основанию герметичного сосуда, крышка закреплена с противоположной стороны основания герметичного сосуда, вдоль боковых стенок которого внутри установлен прикрепленный к дну герметичного сосуда, образуя межстенную полость, циркуляционный экран с центральным отверстием, соосно которому установлен вентилятор, а герметичный чехол оснащен трубками соединения с вакуумной системой.

2. Устройство изготовления многослойного изделия из полимерных композиционных материалов преимущественно в виде тела вращения по п. 1, отличающееся тем, что герметичный эластичный чехол выполнен из резины на основе натурального каучука.

3. Способ изготовления многослойного изделия из полимерных композиционных материалов, преимущественно в виде тела вращения, включающий сборку многослойного изделия на формообразующем элементе, укладку технологического пакета, закрепление герметичного эластичного чехла, помещение в герметичный сосуд, термоизолированный от окружающей среды с герметично закрывающейся крышкой, вакуумирование объема под чехлом, нагрев камеры всего герметичного сосуда, выдержку и охлаждение по заданной программе с периодическим контролем температуры изделия и сравнения с требуемыми значениями в процессе формования, отличающийся тем, что вакуумирование производят непосредственно после укладки технологического пакета и герметичного эластичного чехла и поддерживают внутри герметичного чехла, а также производят изменение давления в течение процесса формования, при этом управление нагревом, выдержкой и охлаждением производят ориентированно направленным из межстенной полости ламинарным потоком теплоносителя, отраженного от крышки равномерно со всех сторон изделия.

| US 4828472 A, 09.05.1989; | |||

| US 2005086916 A1, 28.04.2005; | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ПОВЕРХНОСТНЫМ ИНФУЗИОННЫМ ПРОЦЕССОМ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2480334C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2517508C1 |

| ТЕРМОПЕЧЬ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ | 2004 |

|

RU2255280C1 |

Авторы

Даты

2016-02-10—Публикация

2014-08-12—Подача