Изобретение относится к металлургии, в частности к оборудованию термических печей с роликовым подом.

Известен печной ролик с охлаждаемыми цапфами, служащий для транспортировки металла при термообработке углеродистых и конструкционных сталей.

Ролик содержит полую цилиндрическую бочку, в которой с обоих торцов за- креплены цапфы, опирающиеся на подшипники. Для обеспечения стойкости подшипников в торцах цапф выполнены глухие отверстия для подвода и отвода охлаж- дающей воды. Применение водяного охлаждения цапф приводит к усложнению конструкции печи, так как необходимо обеспечить подводящие и отводящие коллекторы с обеих сторон печи. Подвод воды в торцовую часть цапфы исключает применение современных индивидуальных приводов рольганга. Кроме того, при водяном охлаждении создаются температурные напряжения в цапфах, что приводит к снижению стойкости роликов, отмечаются повышенные потери тепла и, следовательно, увеличивается расход топлива на печь.

Наиболее близким по технической сущности к предлагаемому является печной ролик с подшипниковым узлом, содержащий корпус с подшипником и торцовыми дисками, между которыми размещена водяная рубашка, причем корпус водяной рубашки выполнен в виде концентрично установленных сильфонов.

В данном ролике удачно решается подвод охлаждающей воды, так как он выполнен не с торца цапфы, но существенным недостатком ролика является то, что не исключена необходимость водяного охлажде- ния. Следовательно, он отличается повышенными потерями тепла на охлаждение. Кроме того, возникают термонапряжения в цапфах, что приводит к снижению стойкости. Требования к качеству сильфонов, также работающих в условиях значительных перепадов температур, высоки и долговечность подшипниковых узлов снижается.

Цель изобретения - повышение стойкости ролика при исключении водяного охлаждения - достигается тем, что ролик снабжен установленными перед каждым подшипниковым узлом фланцевыми соединениями с вкладышами из металлического кольца, фланцы которого выполнены с периферийным пазами под вкладыши, а между торцами фланцев размещены прокладки из низкотеплопроводного материала, при этом суммарная площадь контактирующих поверхностей вкладыша и фланцев составляет 0,15-0,5 площади прокладки. В качестве материала низкотеплопроводной прокладки могут быть использованы асбест, асбоцемент, базальтовый картон, волокнистые огнеупорные материалы и т. д.

Среди известных технических решений обнаружено решение со сходным признаком, в котором шейки ролика вакуумной электропечи теплоизолированы волокни0 стым материалом, а полость шейки ролика заполнена теплоизолирующим волокнистым материалом. Однако расположение волокнистого материала в шейке ролика до выхода ее из футеровки печи приводит к

5 повышению температуры при эксплуатации, что снижает стойкость ролика. Выполнениеролика,снабженного установленными перед каждым подшипниковым узлом фланцевыми соединениями с

0 вкладышами из металлического кольца и прокладками из низкотеплопроводного материала позволяет увеличить стойкость ро- ликов при исключении водяного охлаждения, т, е. предлагаемое решение по5 зволяет достичь более высокого результата и в смысле экономии топлива на печах с предлагаемыми роликами.

Выполнение защитного узла разъемным в виде фланцев само по себе снижает

0 теплоотвод от ролика к подшипнику за счет наличия контактного сопротивления фланцевого соединения. Размещение между фланцами низкотеплопроводной прокладки обеспечивает еще больше снижение потерь

5 тепла. Это зависит от соотношения площадей металлических контактирующих частей фланцевого соединения и площади низкотеплопроводной прокладки, а также от величины коэффициента теплопроводности.

0 Тепловые .потери через неразъемную цапфу роликов составляет при типичной для этой конструкции температуре печи 950°С величину 1,5-3,0 кВт. Применение предложенной конструкции защитного узла снижа5 ет тепловые потери при соотношении площадей металлических частей вкладыша к общей площади прокладки 50% примерно в 2 раза. Увеличение площади металлических контактирующих частей защитного уз0 ла более 50% площади прокладки приводит к увеличению продольного теплового потока, что вызывает повышение температуры в районе подшипникового узла выше 110 - 120°С, что предельно допустимо по условию

5 службы подшипников. При минимальном соотношении площадей (15%) величина потерь тепла составляет при общем уровне потерь тепла 3,0 кВт ,475 кВт, т. е. примерно в 6 раз меньше. Величина суммарной площади контактирующих металлических частей фланцевого соединения, определяющая нижний предел соотношения площадей 0,15, рассчитана из условия механической прочности узла при передаче крутящего момента при вращении роликов.

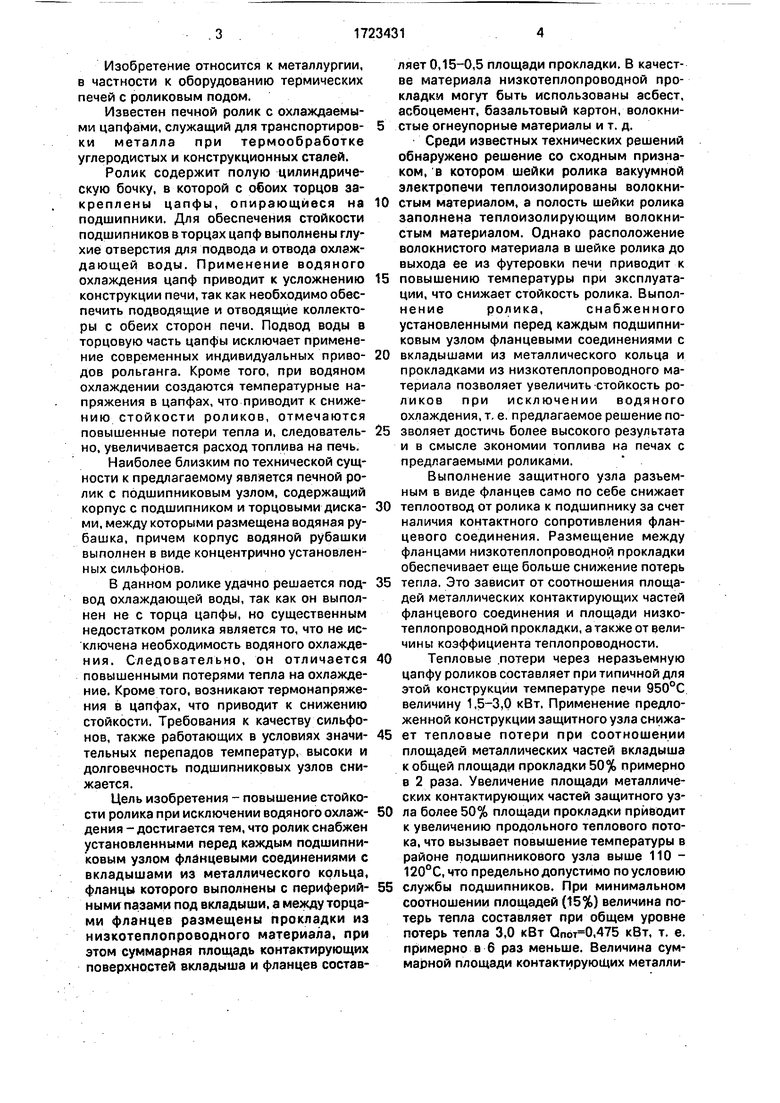

На чертеже представлен ролик термической печи, продольный разрез.

Ролик термической печи содержит полую бочку 1 с жестко закрепленными цапфами 2, размещенными в подшипниковых узлах 3 (условно показана половина ролика). Перед каждым подшипниковым узлом 3 установлены фланцевые соединения 4 с вкладышами 5 из металлического кольца, фланцы 6 и 7 которых выполнены с перифе- рийными пазами, а между торцами фланцев 6 и 7 размещены прокладки 8 из низкотеплопроводного материала. Фланцы 6 и 7соединены болтовым соединением 9 или иным способом. Суммарная площадь контактиру- ющих поверхностей вкладыша 5 и фланцев б и 7 составляет 0,15-0,5 площади прокладки 8.

Ролик работает следующим образом. Тепловой поток передается от бочки J ролика теплопроводностью вдоль цапф 2 к корпусу подшипника 3. На пути теплового потока имеется тепловое сопротивление фланцевого соединения 4, имеющего низко- теплопроводную прокладку 8. Наличие низкотеплопроводной прокладки 8 снижает тепловой поток к корпусу подшипника в 6-2 раза при колебании соотношения площадей металлических контактирующих частей вкладыша 5 и фланцев 6, 7 и прокладки в пределах 0,15-0,5, что обеспечивает температуру подшипника 80-100°С и позволяет ликвидировать водяное охлаждение защитного узла.

Кроме того, снижаются потери тепла в рабочем пространстве печи, что обеспечивает снижение количества потребляемого печью топлива.

В качестве примера конкретного выполнения предложенного устройства рассмотрим применение его на нормализационных печах стана 3600 меткомбината Азов- сталь. Потери тепла через одну цапфу составляют при водяном охлаждении 3400 Вт. Диаметр цапфы 140 мм. При минимальной площади металлических контактирующих частей фланцевого соединения 0,15 от площади прокладки для передачи крутящего момента необходимо установить 8 болтов М20, что может обеспечить крутящий момент до 1.5 кВт. Тепловой поток через флан- цевое соединение при выполнении прокладки из материала на основе волокнистых плит МКР ПГ-400 составит 34 Вт. Тепловой поток через металлические части 510 Вт, общий поток тепла 544 Вт. Таким образом потери тепла уменьшатся с 3400 до 544 Вт на одну цапфу.

Суммарный экономический эффект без учета повышения стойкости роликов только по одной печи составит 31099 руб/год.

Формула изобретения

Ролик термической печи, содержащий полую бочку с жестко закрепленными цапфами, установленными в подшипниковых узлах, отличающийся тем, что, с целью повышения стойкости ролика при исключении водяного охлаждения, он снабжен уста- новленнымипередкаждым

подшипниковым узлом фланцевыми соединениями с вкладышами из металлического кольца, фланцы которого выполнены с периферийными пазами под вкладыши, а между торцами фланцев размещены прокладки из низкотеплопроводного материала, при этом суммарная площадь контактирующих поверхностей вкладыша и фланцев составляет 0,15-0,5 площади прокладки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ эксплуатации роликов в проходной печи | 1980 |

|

SU956945A1 |

| Печной ролик | 1979 |

|

SU851069A1 |

| ПЕЧНОЙ РОЛИК | 2003 |

|

RU2267069C2 |

| Печной ролик | 1979 |

|

SU807024A1 |

| ОПОРНЫЙ УЗЕЛ РОЛИКА РОЛЬГАНГА ОБЖИМНОГО СТАНА | 2001 |

|

RU2205076C1 |

| Способ монтажа печных роликов | 1985 |

|

SU1271899A1 |

| Силовой полупроводниковый прибор | 1977 |

|

SU682971A1 |

| РОЛИК РОЛЬГАНГА ПРЕИМУЩЕСТВЕННО СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2005 |

|

RU2291006C1 |

| РОЛИК ПЕЧНОГО РОЛЬГАНГА | 2002 |

|

RU2202748C1 |

| Опорный узел ролика | 1989 |

|

SU1754245A1 |

Изобретение относится к металлургии, в частности к оборудованию термических печей с роликовым подом. Цель изобретения - повышение стойкости ролика при исключении водяного охлаждения. Ролик термической печи содержит полую бочку 1 с жестко закрепленными цапфами 2, размещенными в подшипниковых узлах 3. Перед каждым подшипниковым узлом 3 установлены фланцевые соединения 4 с вкладышами 5, из металлургического кольца, фланцы 6 и 7 которых соединены болтовым соединением 9, при этом суммарная, площадь металлических контактирующих частей фланцевого соединения составляет 0,15-0,5 площади прокладки. 1 ил.

| Подшипниковый узел ролика | 1976 |

|

SU629237A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-30—Публикация

1990-04-23—Подача